Продолжаем убеждать Leapfrog Creatr HS, что он может быть ювелирным принтером. С помощью Simplify3D и какой-то матери. 6-я серия.

Дисклаймер: я не волшебник, я только храбро перевожу пластик.

Краткое содержание предыдущих серий: итак, в некоей компании теперь имеется принтер, который надо научить печатать с максимально возможной точностью (если заявлено производителем 0,05 мм -- значит, надо обеспечить), а также имеется юзер, который впервые взял в руки 3D-принтер. Одна из деталей, которые на протяжении предыдущих серий мучает наш юзер, это серебряное (в перспективе, а пока что из пластика) основание какой-то вазочки, над ним-то юзер и издевается вот уже которую неделю...

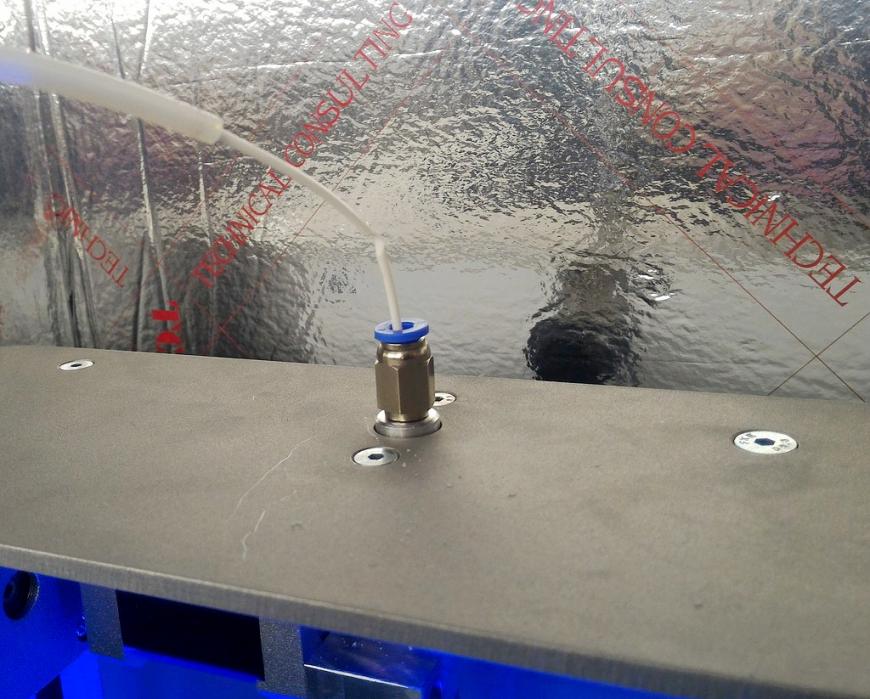

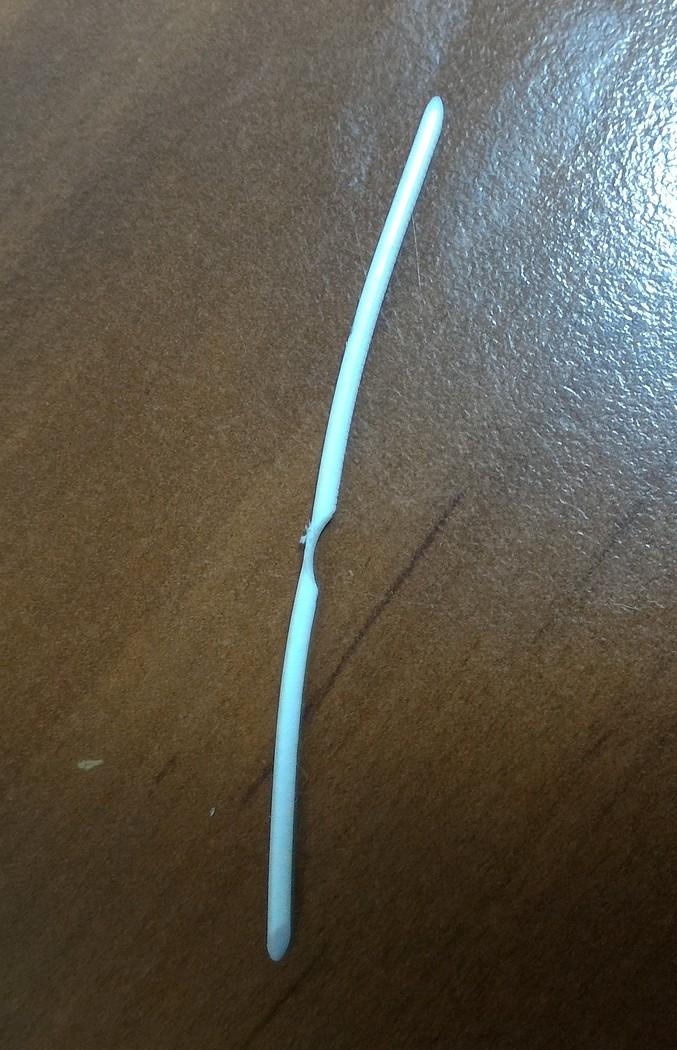

1. Облом при печати -- кто-то ночью перепилил пруток.

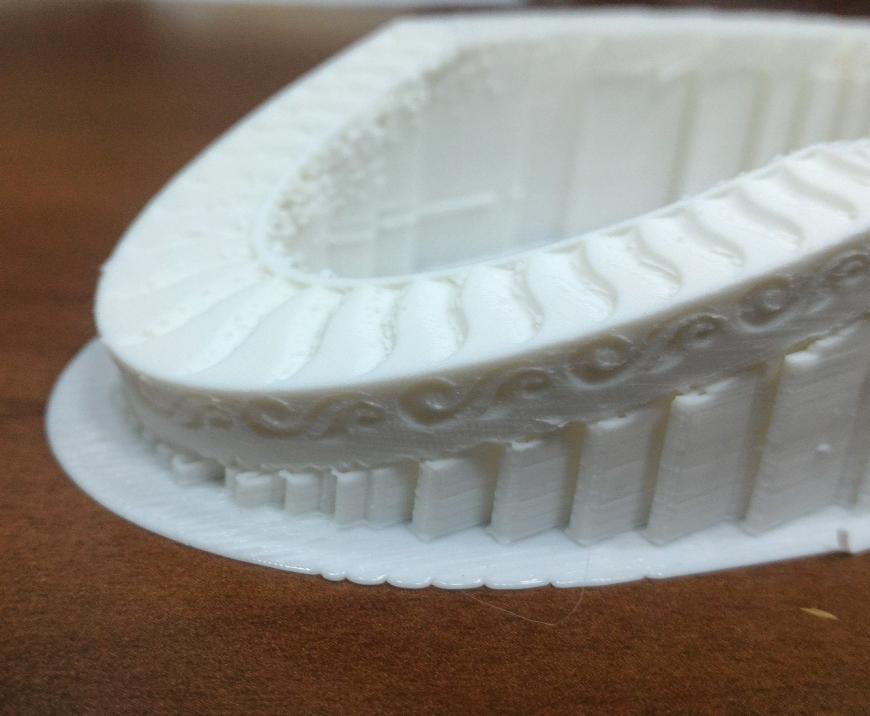

Мои эксперименты с одним из самых непонятных параметров настройки в Simplify -- retraction -- привели в итоге к тому, что где-то я перемудрил, в результате на середине работы (наверняка ровно в полночь) пруток филамента встал. На фотографиях видно, как выглядит выработка на прутке. Следом снимки недоделанной детали, на которой всё же слишком много прыщей в труднодоступных местах, ведь затем ювелирам придётся чистить их резцами и бормашинами. Понятно, что такую работу желательно свести к минимуму. Понятно-2, что сделать это надо не в ущерб качеству детали. Задачка, однако...2. Готовые дефлекторы -- паутина вокруг и внутри.

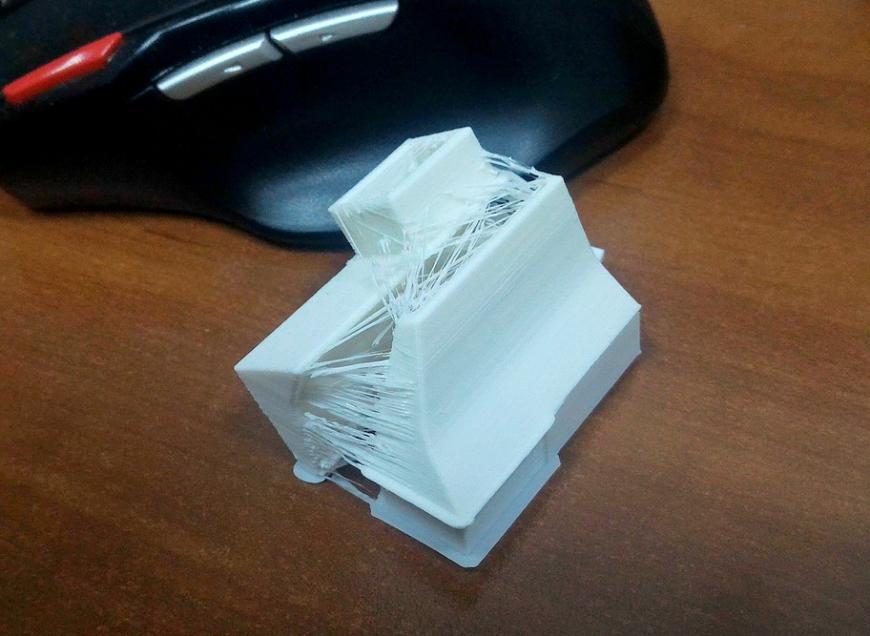

Для перерыва, успокоения и подбора параметров я снова вернулся к любимой пробной детали -- дефлектору вентилятора для Creatr HS: она маленькая и тонкостенная, практически очень даже ювелирная =). На снимках видно, что то, что хорошо для Юпитера, не слишком хорошо для быков: настройки ретракта здесь те же, что и на предыдущей детали, но конфигурация другая, много длинных пролётов, и в итоге детали оказались все запутаны паутиной. В принципе, это ерунда, не страшно. Одна деталь стояла вертикально, вторую я перевернул и наклонил, чтобы оценить гладкость получаемых поверхностей с разным углом наклона относительно вертикали. В принципе, они отпечатались нормально и были переданы

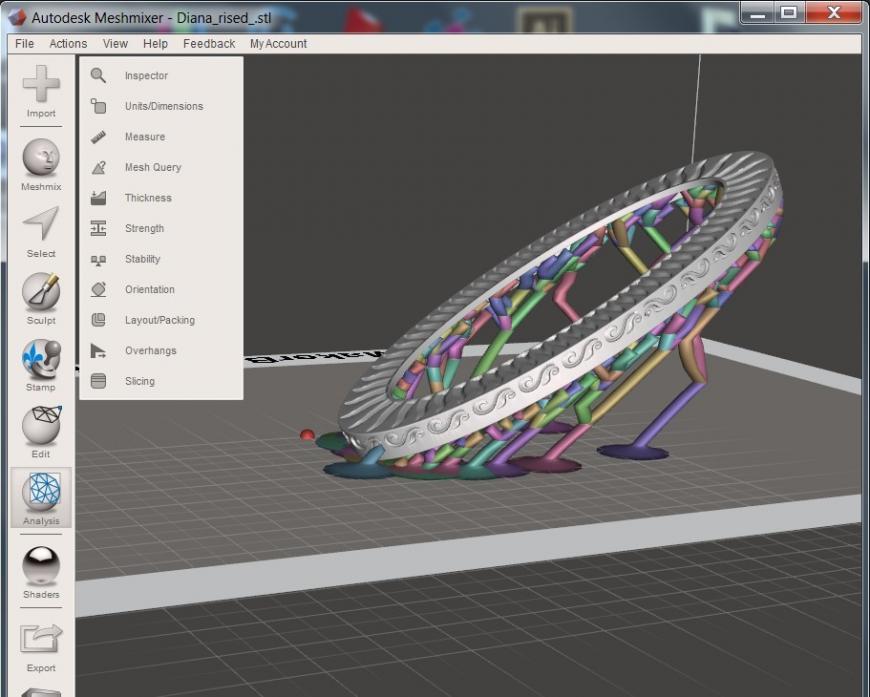

Материал -- PLA, слой 0,05 мм (0,15 поддержки), скорость 50 мм/с, температура 220.3. Поддержки в Autodesk Meshmixer -- хорошо, но мало.

По совету более грамотных товарищей для генерации экономных поддержек была опробована программка Autodesk Meshmixer. Беглое знакомство удивило и порадовало интересным функционалом. Не Rhinoceros, конечно, но я же не стоматолог -- смотреть в зубы бесплатному коню. И, конечно, порадовало автоматической генерацией экономных наклонно-ветвистых поддержек в виде лосиных рогов. К сожалению, при последующей передаче модели в Simplify3D эти поддержки принимаются ею за часть детали, и печатаются с той же тщательностью, что и тело детали, а при слое 0,05 мм это очень замедляет работу. Я с удовольствием пользуюсь возможностью Simplify печатать поддержки через слой или даже через два (т.е. основная деталь печатается слоями 0,05, а поддержки -- 0,1 или 0,15 мм).

Может быть, в будущем я разберусь, как передавать поддержки 'Мешмиксера' отдельным объектом, чтобы печатать их с другими настройками и из другого материала. Пока мне кажется, что это невозможно. К тому же, он не слишком расположен к 'чужим' принтерам типа моего голландца.4. Повторная печать -- кажется, жизнь налаживается.

Поупражнявшись и отведя душу на дефлекторах, я вернулся к осточертевшему уже донышку вазы. Теперь печать была запущена с самого утра, чтобы принтер был под присмотром, и к вечеру (через 9 часов) что-то, наконец, получилось. Не идеально, конечно, но всё же -- для экспериментов литейщикам пойдёт. Отшлифуют.

Настройки были такие: материал -- PLA, слой -- 0,05 мм (деталь) и 0,15 мм (поддержки), ретракт 1 мм, экстра-ретракт 0, температура 220, вентилятор после 5 слоя, скорость 50 мм/с. Зубчатость нижнего края объясняется как раз более толстым слоем поддержек, чем детали. Но чукча умный, чукча деталь сделал на 2 мм выше, чтобы потом сошлифовать испорченный край! Второй минус более быстрых и толстых слоёв поддержек -- некоторая неровность поверхности самой детали. По-моему, причина в этом. Экструдер то и дело отвлекается на печать поддержек с другими параметрами (скорость, подача), потом снова возвращается к детали, отсюда и негладкость. Или нет?Но работа для бормашины всё-таки остаётся...

5. Не вернуться ли к ABS -- достоинства и недостатки.

Наш начальник ювелирного цеха, ну, то есть, тот человек, что непосредственно ставит мне задачи, в интернет не верит. А верит он в разговоры со знающими людьми из своего круга. Вот полгода назад где-то в стратосферной ювелирной курилке ему сказали, что есть такие волшебные принтеры, которые печатают выплавляемые (выжигаемые) модели для последующего литья 'прямо из печки' -- и был куплен Creatr... Потом сказали ему 'знающие люди', что из PLA печатать лучше, чем из ABS -- и поступило указание мне тренироваться на этом пластике. Теперь он от кого-то услышал, что всё-таки ABS правильнее (низкая зольность после сжигания модели патамушта!), и я снова возвращаюсь к ABS... =)

Правда, до него потихоньку начинает доходить мысль, что без обработки напечатанной модели её сразу в 'ёлочку' не соберёшь, так или иначе требуется некоторое бормашинство, а кроме того, печать одной модели с высшим качеством может занимать и полсуток, и сутки... то есть, всё же мастер-модель и силиконовые формы из техпроцесса исключить не получится: ведь замучаешься ждать, пока печатается 10 изделий, чтобы потом их взять и сжечь! =)

Так что вот прямо сейчас печатается из ABS мой любимый диффузор. С пятой попытки удалось выяснить, что для ABS ретракты надо увеличить до 2 мм (для этой конкретно детали), множитель подачи филамента выставить на 115% (иначе деталь получается 'соломенной' даже при максимальной температуре пластика -- 260 С без обдува), а поддержки через два слоя на третий или через слой пока пришлось отключить вовсе: расслаиваются... =( Скорость печати та же, инвалидная: 5,5 граммов -- три часа.Свеженапечатанная модель уже слегка ошкурена, но всё равно видны неприятные ступени -- смещение слоёв. Есть над чем работать далее. =))

PS. Благодарю админов сайта за спасение моего черновика и оперативное восстановление поста.

(...to be continued)

Еще больше интересных статей

Печать леской для триммера (для любителей нестандартных решений)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д модель струбцины фиксатора плитки для запила под углом от 45 градусов с возможностью регулировки.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Ты полное право имеешь обучать...

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...