Работа с пластиком Total-pro CF-5 от Filamentarno

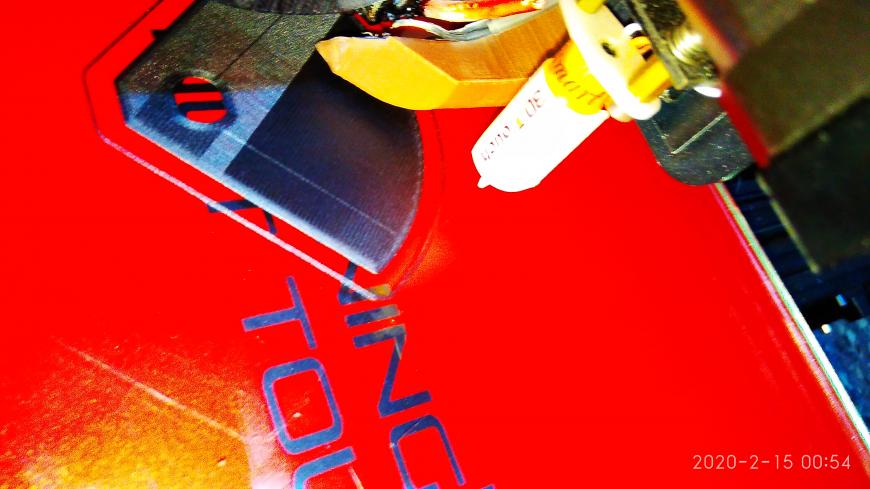

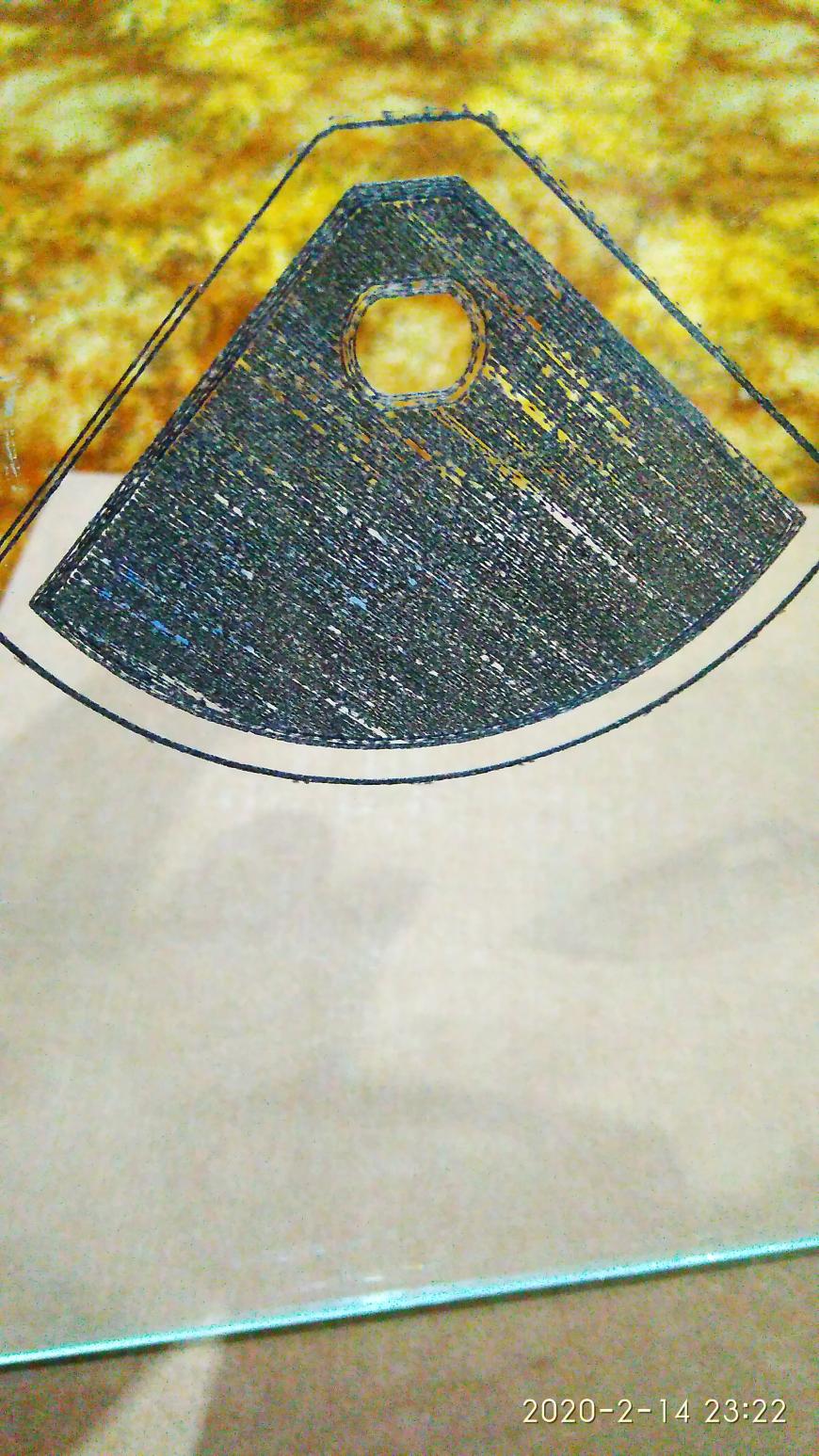

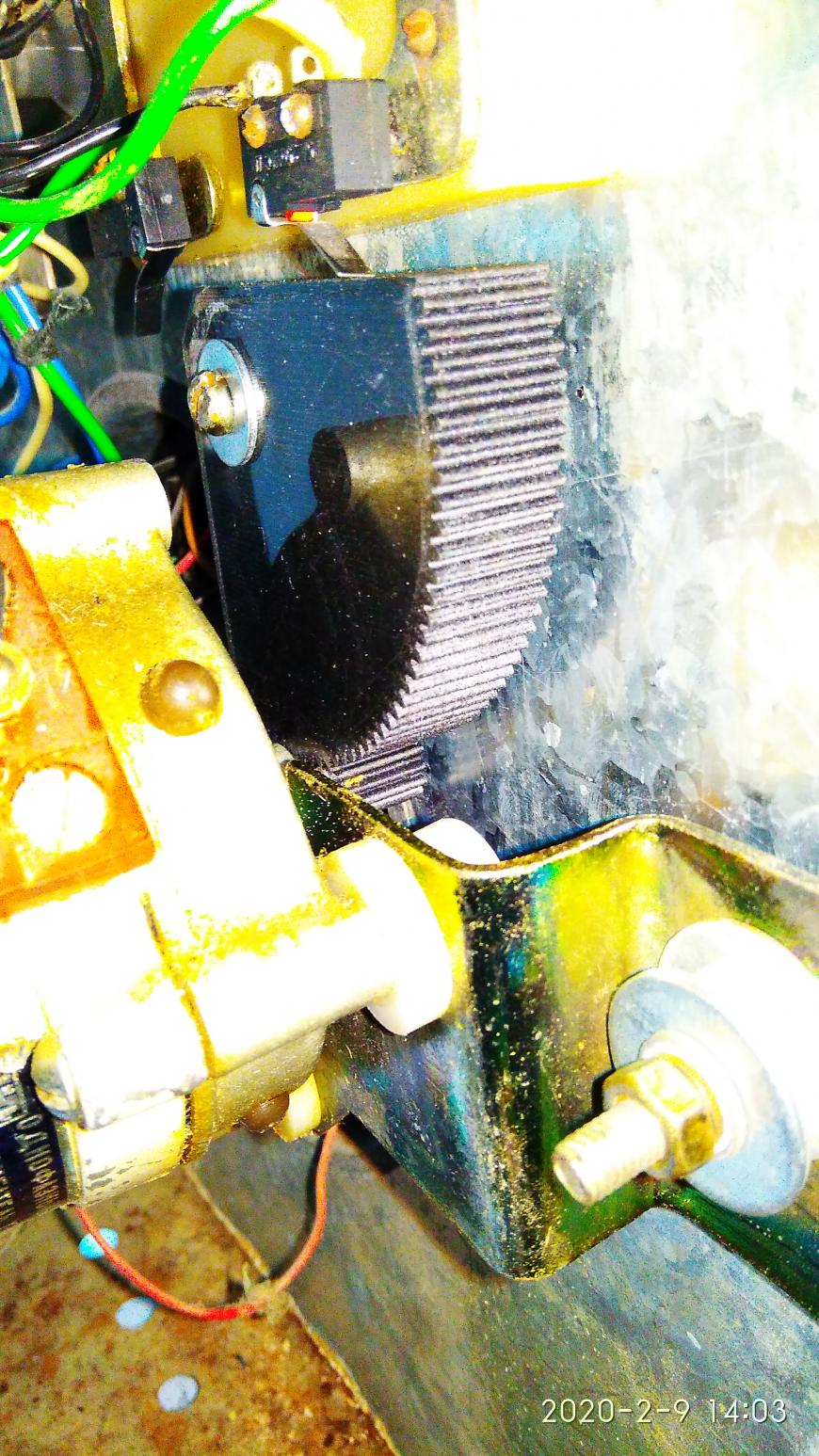

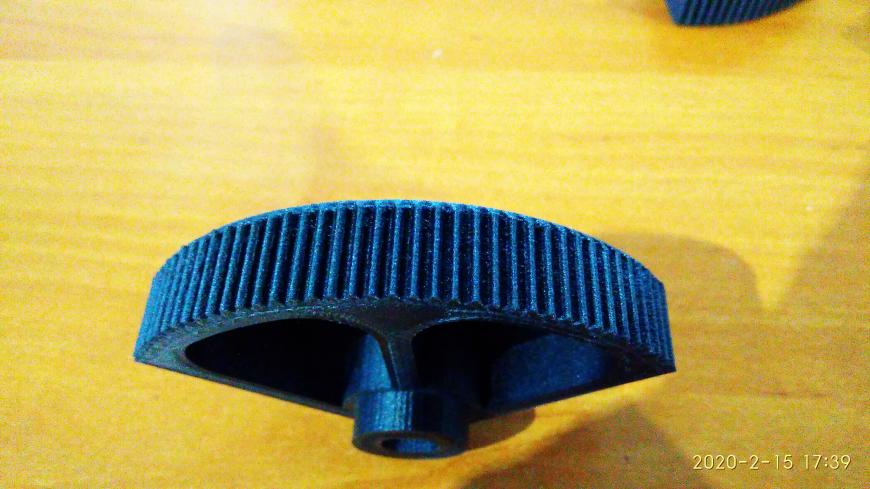

Хочу рассказать про работу с пластиком Total-Pro CF-5, брал его для шестерёнок и с материалом не ошибся. Самое сложное было подобрать настройки, тут мне немного товарищ подсказал, но первый слой долго не получался, а именно он не как не хотел прилипать, были разрывы в слоях, хотя настройки были верные, так как следующие слои печатались отлично.

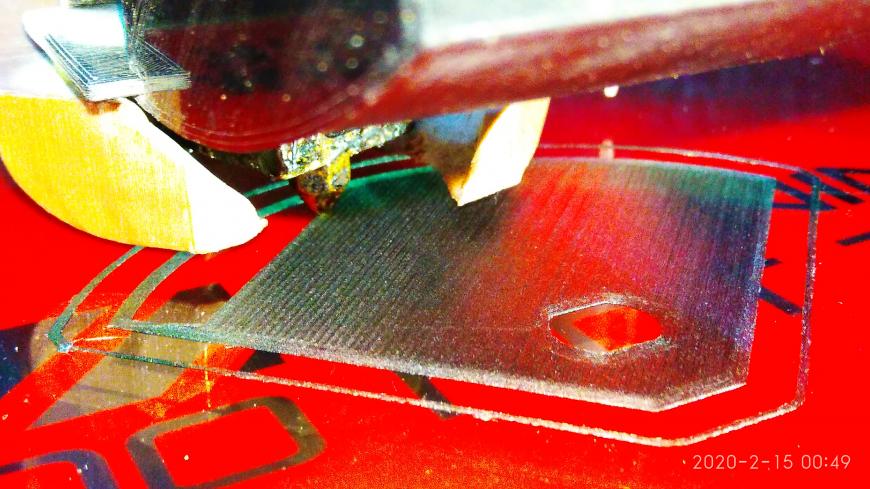

Я стал добавлять заполнение, увеличивать температуру, регулировать скорость, но ничего не помогло, было только хуже и тут мне подумал, а что если опустить сопло ниже чуть на сотую миллиметра и это то, что не хватало как раз, хотя на других пластиках было всё хорошо. Слой стал ложиться идеально, как масло на горячей сковороде.

Давайте теперь разберёмся что нужно этому пластику и почему он плохо ложится.

1. Первый слой должен быть как можно ниже к столу, но не сильно, чтобы было место для пластика.

2. Для разных деталей нужна разная температура.

3. Температуру стола тоже можно регулировать, чем больше деталь, тем выше температура, это обеспечит хорошую адгезию к столу и не оторвёт в ответственный момент.

4. Пластик не любит закрытый корпус, так как он долго остывает и может плыть.

5. Для лучшей спекаемости, слой не должен быть толстым.

6. Первый слой не стоит быстро печатать.

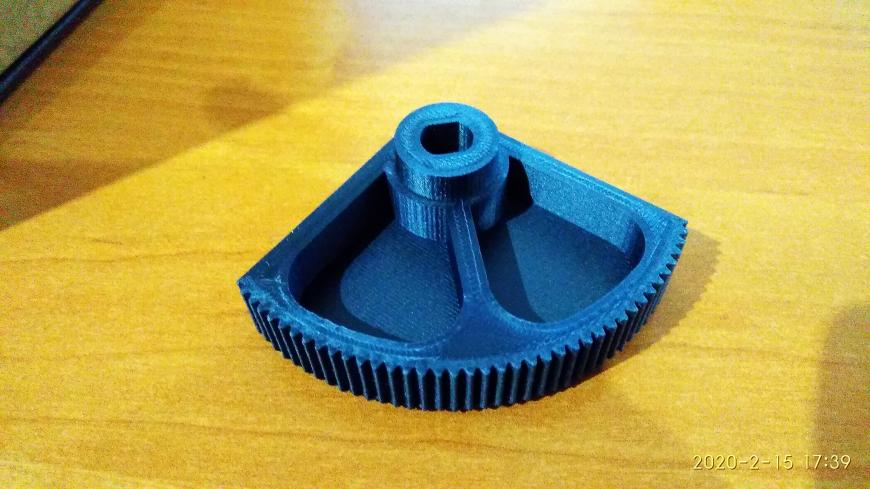

Теперь о цифрах, идеальное сопло для Total-pro CF-5 это 0.4мм, меньше сопло не получится использовать, так как оно будет забиваться, потому что в его составе присутствует углеволокно отрезками 0.2-0.3мм, но зато оно даёт отличную прочность деталям. Я настроил толщину слоя 0.12мм при сопле 0.4мм, в таком сочетание слой ложится плотно, спекаемость на высоте. Скорость печати может быть большой, всё зависит от Вашего принтера и детали.

Для данной шестерни я использовал температуру в 227 градусов и стол 100 градусов, для маленькой шестерни я использовал 217 градусов и стол 90. Маленькие шестерни печатаю парой или большим числом, иначе слои не успевают остывать и всё плывёт. Обдув не использовал, так как это может ослабить прочность детали, а там каждый решает сам. Хочу отметить один не мало важный фактор, а именно у пластика нет усадки, поэтому все детали после печати подходят идеально и это огромный плюс, печать одно удовольствие.

P.S. Спасибо производителю за данный пластик, это отличное решение для поставленных задач, справится даже новичок.

Еще больше интересных статей

Напечатал новые «уши» для бампера Mazda 3 BK Седан на 3D-принтере: Быстро, дешево, работает!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D сканер RangeVision Helix и оцифровка музейного фонда Мосфильма

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы побывали на киноконцерне Мосфильм и...

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

а где можно скачать файл???

Широкий угол обзора скрадывает...

Шмпрум

Ender 3 v3 SE04 сопло, Hyper P...

Требуется готовая пришивка на...

Всем привет! нужна ваша помощь...

Всем привет. На днях заменил т...