Топ 10 проблем, с которыми мы столкнулись при тестировании фотополимеров

Меня зовут Андрей, я кандидат химических наук, сооснователь компании HARZ Labs и разработчик фотополимеров для 3D печати. Занимаюсь этим более трех лет, возможно вы знакомы с моим первым творением X-Ray Tough. В настоящий момент мы ушли далеко вперед в разработке полимеров и понимании процесса печати и предлагаем фотополимеры HARZ Labs для тестирования на ваших принтерах.

Дружной командой HARZ Labs мы подготовили список из 10 проблем, с которыми мы сталкиваемся и боремся при разработке полимеров, уверен, что с частью из них сталкивались и вы. Также статья будет очень полезна тем, кто только начинает печатать.

В качестве основных принтеров для тестирования полимеров мы используем 3 принтера, относящихся к разным классам: DLP, SLA и LCD.

- Creator B9 v1.1 (DLP)

- RK-1 (SLA)

- Wanhao D7 v1. 3 (LCD)

0. Полимер при печати “ест” силикон

Проблема с силиконом стоит даже не на первом месте, а на нулевом. Сколько кювет нам пришлось сделать и сколько раз перезалить силикон - никто точно не знает, но счет идет на десятки.Есть ошибочное мнение, что полимер слишком агрессивный и растворяет силикон. На самом деле, полностью отвержденный силикон химически устойчив и не растворяется в полимерах. Причина съедания силикона в том, что его поверхность достаточно пористая, что позволяет полимеру частично проникать в поверхностный слой.

Если в приповерхностном слое силикона нет кислорода, то при засветке идет почти полное отверждение полимера и при подъеме столика вырывается тонкий слой силикона. Визуально это выглядит как отпечаток модели. В этом месте свет начинает рассеиваться, приводя к падению качества печати.

В месте отрыва силикона пористость становится еще больше, и с последующими циклами печати деструкция усиливается, и мы наблюдаем “выедание” силикона вплоть до подложки. А если кювета сделана из оргстекла, то застывший фотополимер отделить от него без царапин и повреждений практически невозможно, кювету можно выкидывать. Как избежать этого? Во-первых, не стоит пренебрегать такими устройствами, как скребок (в B9 это sweeper). Они оголяют поверхность силикона перед каждым циклом, давая насытится поверхности кислородом. При условии, что поверхность силикона ровная – одна заливка прослужит вам очень долго. Так мы работали на одной кювете более двух недель (при печати в круглосуточном режиме), используя даже самые реактивные полимеры.

1. Полимер печатает очень медленно

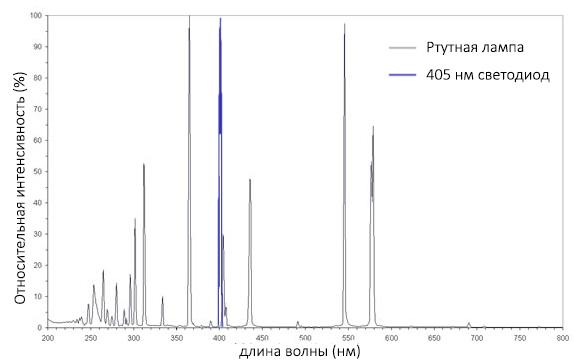

Такое возможно, если фотоинициатор не соответствует длине волны излучателя или его дозировка недостаточна, а также компоненты полимера поглощают свет в том же диапазоне, что и фотоинициатор (например, красители и УФ-адсорберы). Если спектр излучения вашего прибора – 400-450 нм, а фотоинициатор поглощает в области 320-380 нм, то вряд ли у вас что-то получится. Ни время засветки, ни увеличение мощности не помогут.Основное отличие принтеров заключается в спектре излучателя. Ведь ртутная лампа с максимумом на 405 нм и LED 405 нм совершенно разные вещи. Если посмотреть на спектры излучения, то видно, что в LED и SLA имеется только один узкий пик на 405 нм, а спектр ртутной лампы напоминает скорее забор из пиков. Для эффективной печати с ламповым излучателем требуются фотоинициаторы, работающие во всем спектре лампы, т.е. в диапазоне 280-410 нм, в то время как для диодных излучателей с узким интервалом достаточно фотоинициатора с максимумом поглощения в области 405 нм.Чтобы все работало нужно использовать фотополимеры для вашего типа принтера, либо добавить соответствующий фотоинициатор.

2. Паразитная засветка

По нашим наблюдениям наибольшая паразитная засветка в прозрачных неокрашенных полимерах. Особенно она заметна в ламповых DLP принтерах. Чем меньше длина волны падающего света – тем меньше критическая глубина отверждения. Например, видимым светом можно отвердить полимер на глубину 5-10 см. В то время как жесткий УФ (UVC) отверждает совсем тонкие слои (менее 100 мкм). Добавляя краситель, мы создаем фильтр для отсечения длинных волн и боремся с паразитной засветкой. Но краситель также отсекает и часть полезного УФ излучения, что сказывается на активности полимера.

Бороться с паразитной засветкой можно введением красителей, но в строго определенной дозировке, чтобы отсечь паразитную засветку, но не убить нужное нам излучение. Также излучатели с меньшей длиной волны в узком диапазоне дадут меньшую засветку. Например, лазер 365 нм практически не даст паразитной засветки даже в прозрачных составах.3. Расслоение модели

Чаще всего это наблюдается при переходе от первых слоев с длительной засветкой к основным слоям. При длительной засветке полимер отверждается практически до глянца, что значительно ухудшает межслойную адгезию. В результате последующие слои просто не прилипают.Как с этим бороться? В первую очередь создать кислородный барьер, например, используя скребок или тефлоновую пленку с достаточной кислородной проницаемостью. В этом случае даже при продолжительной засветке контактный слой на границе силикон/модель не будет полностью отверждаться.

Если такой возможности нет, то стоит уменьшить время засветки первых слоев, либо добавить адгезионную добавку.

4. Модель прилипает к ванне, а не к столу

Про это не писал только ленивый, так что вряд ли напишу что-то новое. Первое – не откалиброван стол. Зазор между столом и дном кюветы слишком большой, чтобы засветить этот слой. В результате слои остаются на дне кюветы. Второе – плохая адгезия (прилипание) к столу. Естественно предположить, что адгезия к столу должна быть значительно выше, чем к материалу дна кюветы. Одной их косвенных характеристик адгезии является поверхностное натяжение материала. Чем оно выше, тем адгезия к нему лучше. Поэтому в качестве материала стола часто выбирают металл или стекло, а для кюветы – силиконы и фторполимеры (тефлон). Мы проводили эксперименты с различными самоклеящимися пленками, типа ПЭТФ, ПВХ – с ними ничего хорошего не получилось.Решение: если не помогла калибровка стола, то стоит задуматься об обработке поверхности стола адгезионным праймером, например на силановой основе.

5. Модель намертво прилипает к столу

Причин может быть несколько- сам полимер имеет сильную адгезию к материалу стола, сильная перезасветка первых слоев. Иногда, чтобы отделить модели от стола стало невозможно достаточно просто шероховатой поверхность стола.Решением может стать уменьшение времени засветки первых слоев и/или полировка стола. Также можно покрасить стол, поскольку адгезия к краске значительно ниже, чем к металлу, или приклеить стекло, как мы это сделали с B9.

6. Фотополимер загустевает и желируется со временем

Под действием УФ и солнечного света он начинает полимеризоваться. Оконные стекла или прозрачный корпус 3D принтера не защищает полностью от УФ излучения. Если ваш полимер может простоять в помещении в прозрачном стакане пару дней без видимых изменений – то все ок, вам нечего бояться.Если он очень чувствителен к свету, то рекомендую сделаю следующее: убрать из освещения люминесцентные ртутные лампы и заклеить окна музейной пленкой с УФ защитой, либо занавесить плотными шторами.

Можно конечно добавить немного ингибитора полимеризации, но тогда и активность вашего полимера катастрофически упадет.

7. Готовые модели растрескиваются или ломаются при снятии

Это свойство жестких материалов, обладающих высокой степенью сшивки. Таким свойством обладают фотополимеры на основе эпоксидов и полиэфиров. В таком случае без изменения всего состава не обойтись.

Чтобы избежать растрескиваний можно ввести небольшое количество пластификаторов, типа ДОФ или ДБФ порядка 1-3%. Это может помочь.8. Модель начинает выгибать

Выгибание детали это следствие усадки при дозасветке. Теоретически, если засвечивать модель равномерно, то и усадка будет проходить равномерно. Однако теория и практика несколько разнятся, и на практике так не получается. Если досвечивать модель на солнце или в LED лампе – глубина отверждения будет больше, если ртутной лампой в диапазоне UVC-UVB, то отверждаться будут только поверхностные слои. В процессе дозасветки в глубине детали все равно останется несшитый полимер, который будет дополимеризоваться долгое время под действием обычного света. Именно этот процесс и обуславливает появление внутренних напряжений, которые проявляются в выгибании детали.

Стоит запомнить общее правило: чем меньше длина волны падающего света – тем меньше критическая глубина отверждения. Однако оставив модель на солнце её все равно рано или поздно начнет выгибать. Наименее заметен этот эффект, если есть компенсация усадки - например, пористая структура или наполнитель.9. Появляется белый налет после промывания в спирте

Наблюдается такое при наличии в фотополимере большого количества фотоинициатора, пластификатора и других несшивающихся компонентов (находящихся в свободном состоянии и не входящих в структуру полимерной матрицы), а также при недостаточной засветке верхних слоев. В обоих случаях спирт вытягивает несшитые компоненты на поверхность, при высыхании давая белесый налет.

Избавиться от этого можно увеличив время засветки слоев, либо можно попробовать вымывать в более слабых растворителях, например, в водноспиртовых растворах.Если это не помогает, то стоит сменить полимер, который вы используете.

10. Растрескивание в процессе постобработки

К сожалению, это общее свойство акриловых полимеров. Любой полимер будет набирать в себя растворитель ухудшая физикомеханические свойства готовой модели.Правильным решением будет не оставлять надолго модели в растворителе и избегать “жестких” растворителей типа ацетона, этилацетата, толуола и использовать ультразвуковую ванну для промывки.

Это наша первая статья, так что не судите строго:) Надеемся, что она была полезной и интересной.

Спасибо за внимание!

P.S. Если у вас есть какие-то вопросы по физике/химии стреолитографической печати и полимерам, смело задавайте их в комментариях, а мы постараемся ответить на них

Еще больше интересных статей

Как я печатал себе полку под мониторы.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своей попыткой сделать что-то что уже е...

Промышленный 3D-принтер Intamsys Funmat Pro 610HT

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Халявный пластик 4 (печатаем пэт бутылками)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

С хорошими и радостными новостями.

Но прежде хочу...

Комментарии и вопросы

ну вот нифига - ковыряйтесь в....

Его можно на роутере заблочить...

Жёсткость балки пропорциональн...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...