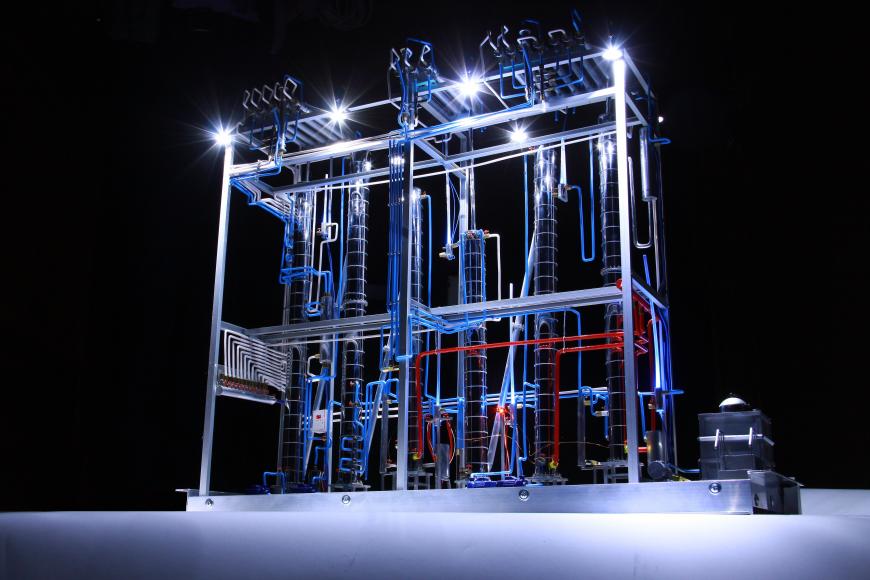

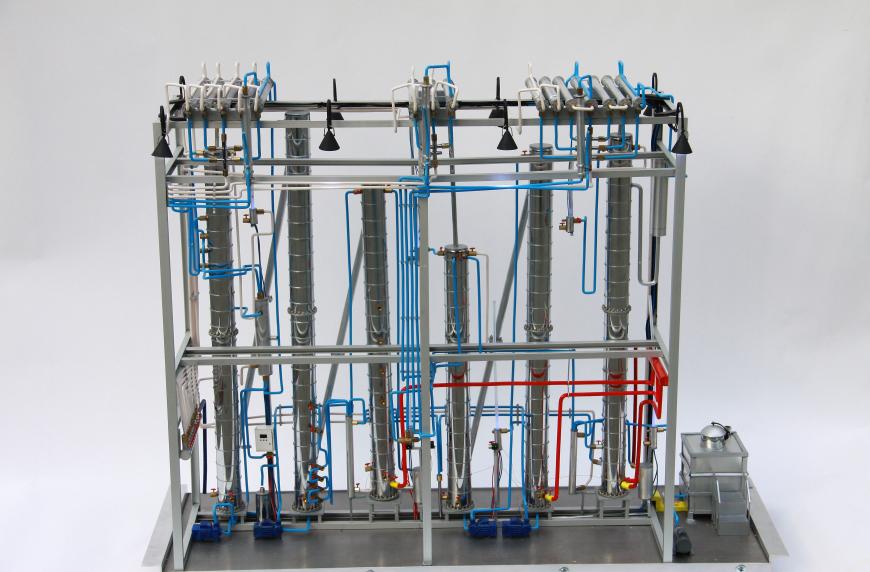

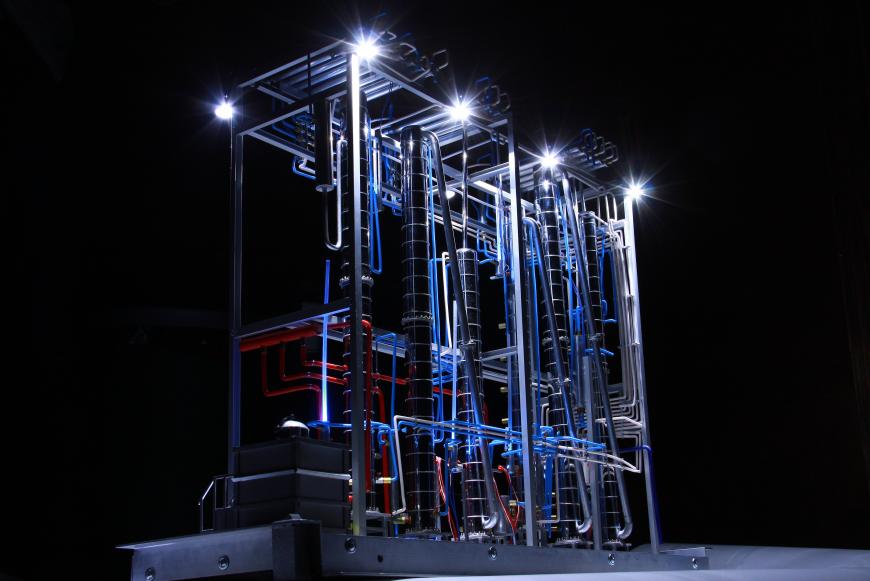

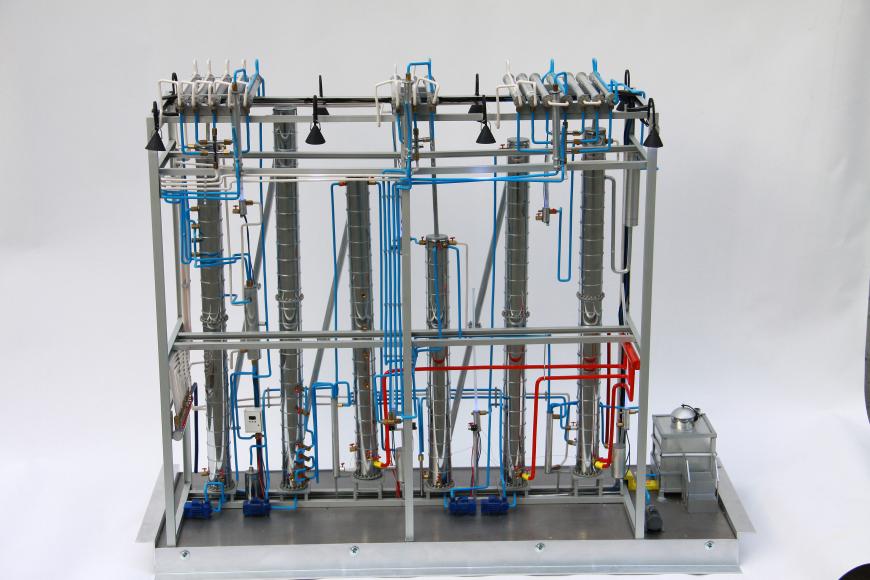

Масштабная модель (1:10) завода по производству горючих жидкостей. (Промышленный макет)

Заказ был принят в начале марта 2019г. Опыта изготовления таких сложных конструкций не было. С чего начинать, тоже не знал. Мне был показан оригинал данного завода высотой более 7 м., и все, ни точных размеров ни точного расположения всех элементов. Начал с того что отснял на фотоаппарат 3,6 ГБ видео и около 50 фото. Сразу скажу, представьте как снимать множество параллельных труб на высоте 7 м. которые то и дело скрывались за другими элементами конструкции и не понятно где данные трубы выходили. Начав делать первую ректификационную колонну и не доделав её, поняли, масштаб был большой, диаметр трубы оригинала 400мм, я взялся делать из 50 мм трубы (см. фото).

Заказ был принят в начале марта 2019г. Опыта изготовления таких сложных конструкций не было. С чего начинать, тоже не знал. Мне был показан оригинал данного завода высотой более 7 м., и все, ни точных размеров ни точного расположения всех элементов. Начал с того что отснял на фотоаппарат 3,6 ГБ видео и около 50 фото. Сразу скажу, представьте как снимать множество параллельных труб на высоте 7 м. которые то и дело скрывались за другими элементами конструкции и не понятно где данные трубы выходили. Начав делать первую ректификационную колонну и не доделав её, поняли, масштаб был большой, диаметр трубы оригинала 400мм, я взялся делать из 50 мм трубы (см. фото). При таком диаметре высота только колонн была бы 1500 мм. Отложили её. Следующей пробной (а может и не пробной) попыткой была сделать ректификационную колонну из хромированной трубы 15 мм. На этом макете уже появились все основные (большие) элементы завода (все шесть ректификационных колонн, подставки под них множество труб охлаждения, трубы подачи горячего пара (см. фото).

При таком диаметре высота только колонн была бы 1500 мм. Отложили её. Следующей пробной (а может и не пробной) попыткой была сделать ректификационную колонну из хромированной трубы 15 мм. На этом макете уже появились все основные (большие) элементы завода (все шесть ректификационных колонн, подставки под них множество труб охлаждения, трубы подачи горячего пара (см. фото).

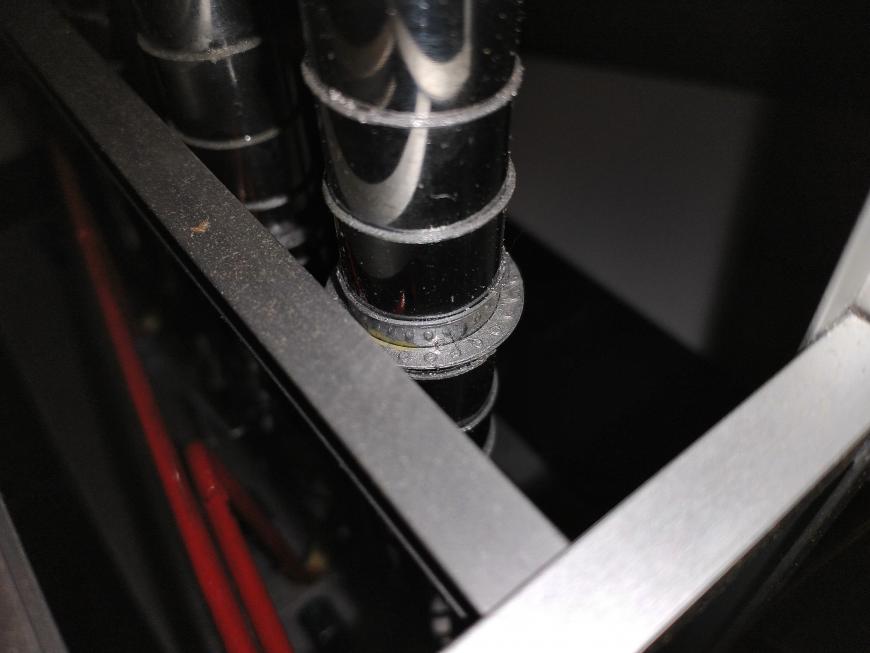

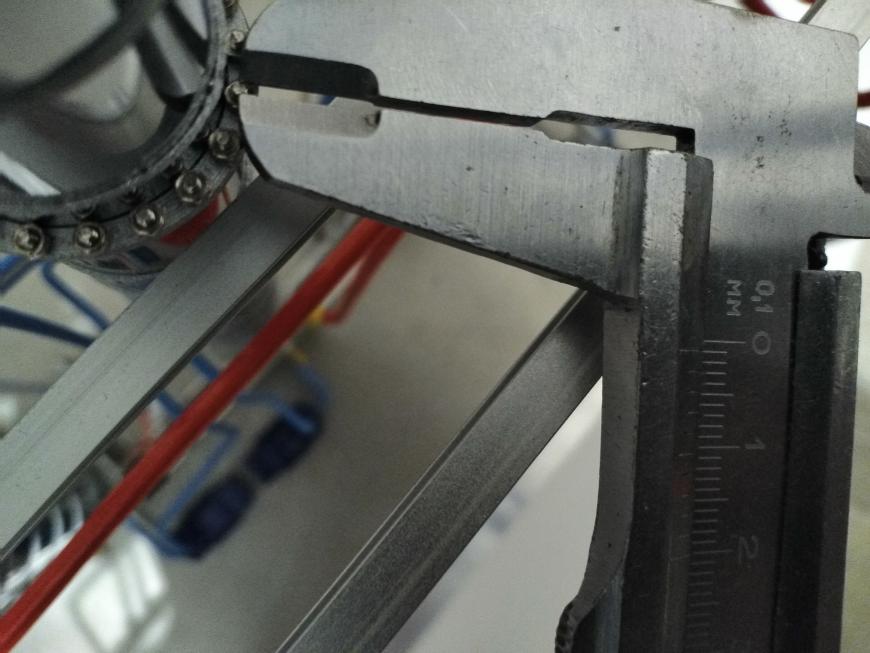

Но на таком масштабе сильно страдала детализация. В итоге было принято решение изготавливать модель в масштабе 1:10, высота колонн max 600мм, диаметр 25 мм. (найдена подходящая хромированная труба D 25 мм.). Красиво, но слишком трудозатратно, уже на пол пути я понял. что стальную хромированную трубу очень сложно сверлить сверлами 0,3 и 0,5 мм и уж тем более нарезать резьбу, но отступать было не куда и проект был закончен. А теперь, обо всем по порядку. На первом видео, которое я отснял я не смог понять соотношение размеров 6 колонн из-за чего некоторые колонны в последствии пришлось переделывать. Итого было потрачено 6,5 м. стальной хромированной трубы D 25 мм. Без проблем резал вращающим труборезом. Табуретки (так я назвал опоры колонн) были напечатаны на принтере Ultimaker2Go соплом 0,3 толщиной слоя 0,1. После изготовления 2 табуретки склеивались, обрабатывались в ручную шкуркой №10 для создания продольных резов (как от строгального металлорежущего станка). После красил (практически все детали) в цвет серебристый металлик, с обязательным нанесением анти гравийным автомобильным лаком (для твердости нанесенной краски). Для имитации ребер жёсткости на трубах было изготовлено огромное количество колец (300-400 шт.), очень много этих колец ушло в брак по диаметру, то не насаживались, то были большие и не держались, а надо было их напечатать так чтобы они заходили на трубу с небольшим натягом, только так можно было легко установить угол колец, к грани трубы 90 гр. Для фиксации колец через одинаковый размер и для временной транспортировки труб, была разработана и изготовлена шаблон-оснастка в количестве 10 шт. (см. фото)

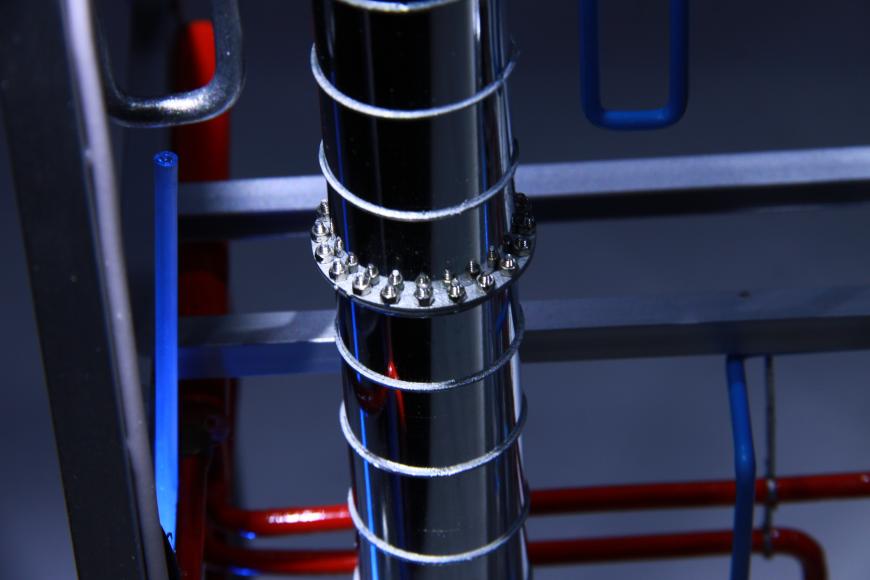

Но на таком масштабе сильно страдала детализация. В итоге было принято решение изготавливать модель в масштабе 1:10, высота колонн max 600мм, диаметр 25 мм. (найдена подходящая хромированная труба D 25 мм.). Красиво, но слишком трудозатратно, уже на пол пути я понял. что стальную хромированную трубу очень сложно сверлить сверлами 0,3 и 0,5 мм и уж тем более нарезать резьбу, но отступать было не куда и проект был закончен. А теперь, обо всем по порядку. На первом видео, которое я отснял я не смог понять соотношение размеров 6 колонн из-за чего некоторые колонны в последствии пришлось переделывать. Итого было потрачено 6,5 м. стальной хромированной трубы D 25 мм. Без проблем резал вращающим труборезом. Табуретки (так я назвал опоры колонн) были напечатаны на принтере Ultimaker2Go соплом 0,3 толщиной слоя 0,1. После изготовления 2 табуретки склеивались, обрабатывались в ручную шкуркой №10 для создания продольных резов (как от строгального металлорежущего станка). После красил (практически все детали) в цвет серебристый металлик, с обязательным нанесением анти гравийным автомобильным лаком (для твердости нанесенной краски). Для имитации ребер жёсткости на трубах было изготовлено огромное количество колец (300-400 шт.), очень много этих колец ушло в брак по диаметру, то не насаживались, то были большие и не держались, а надо было их напечатать так чтобы они заходили на трубу с небольшим натягом, только так можно было легко установить угол колец, к грани трубы 90 гр. Для фиксации колец через одинаковый размер и для временной транспортировки труб, была разработана и изготовлена шаблон-оснастка в количестве 10 шт. (см. фото) (все вспомогательные детали изготавливались на принтере Warhao Dublikator Mini). Три самые высокие колонны состояли из двух половин соединённых фланцами с помощью шпилек и гаек. Нужные фланцы были напечатаны на принтере, а в качестве шпилек и гаек использовались 2 хромированных винта диаметром 1 мм. соединённых шляпами друг к другу и 2 гайки. На изготовление 1 фланца с 20 шпильками с помощью спец инструмента (который шел в комплекте к гайкам, болтам и винтам уходил 1 час (руками 1мм резьбу не реально закрутить) (См. фото).

(все вспомогательные детали изготавливались на принтере Warhao Dublikator Mini). Три самые высокие колонны состояли из двух половин соединённых фланцами с помощью шпилек и гаек. Нужные фланцы были напечатаны на принтере, а в качестве шпилек и гаек использовались 2 хромированных винта диаметром 1 мм. соединённых шляпами друг к другу и 2 гайки. На изготовление 1 фланца с 20 шпильками с помощью спец инструмента (который шел в комплекте к гайкам, болтам и винтам уходил 1 час (руками 1мм резьбу не реально закрутить) (См. фото).

Уже потом стало понятно, что зря я вставил кольца и фланцы. на трубу. В начале надо было зенковать и сверлить огромное количество отверстий на трубах, под вход множества труб (на макете это синие, белые и красные трубы). Из-за этого время сверления труб увеличилось в разы. Одна из решенных задач: как сверлить отверстия на круглой стальной трубе под определенным углом относительно центра окружности трубы, на разных расстояниях между собой вдоль длинны всей трубы, а это если помните 600мм. 1 вариант, который долго продумывался это чпу фрезер, с персональной программой для каждой трубы. Но в последствии была придумана и изготовлена оснастка, которая позволяла намечать отверстия по всей трубе с шагом 15 градусов. Точнее и не требовалось нужны были углы 15,30,4 градусов. (см. верхнюю часть фото)

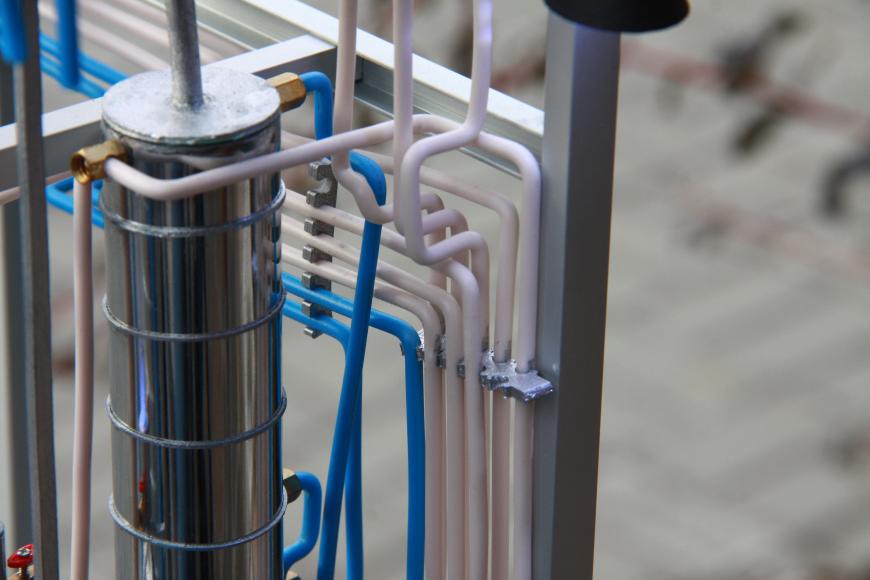

Уже потом стало понятно, что зря я вставил кольца и фланцы. на трубу. В начале надо было зенковать и сверлить огромное количество отверстий на трубах, под вход множества труб (на макете это синие, белые и красные трубы). Из-за этого время сверления труб увеличилось в разы. Одна из решенных задач: как сверлить отверстия на круглой стальной трубе под определенным углом относительно центра окружности трубы, на разных расстояниях между собой вдоль длинны всей трубы, а это если помните 600мм. 1 вариант, который долго продумывался это чпу фрезер, с персональной программой для каждой трубы. Но в последствии была придумана и изготовлена оснастка, которая позволяла намечать отверстия по всей трубе с шагом 15 градусов. Точнее и не требовалось нужны были углы 15,30,4 градусов. (см. верхнюю часть фото)  Потом пришло время определить какая труба куда идет, этот момент длился, наверное, 3 месяца (4 поездки на завод снимать фото видео оригинала) бесконечные попытки правильные и не правильные, длина всех труб с браком в 20-25% составила свыше 100 метров. При просмотре видео я решил сразу прокладывать трубы на пластилиновом макете (глупо возможно, не придумал ни че более лучше, см. фото).

Потом пришло время определить какая труба куда идет, этот момент длился, наверное, 3 месяца (4 поездки на завод снимать фото видео оригинала) бесконечные попытки правильные и не правильные, длина всех труб с браком в 20-25% составила свыше 100 метров. При просмотре видео я решил сразу прокладывать трубы на пластилиновом макете (глупо возможно, не придумал ни че более лучше, см. фото).

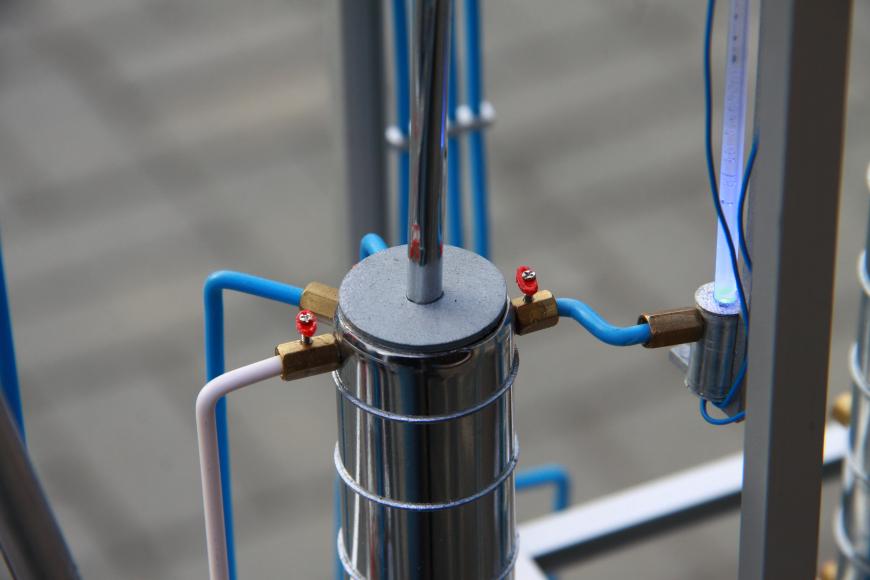

Во время крепления труб между колоннами стало понятно, надо делать каркас. Каркас был изготовлен из профилированного алюминия различного сечения. Общая длинна затраченного профиля превысила 15 м. В какой-то момент возникла идея попробовать изготовить вентиля, на реализацию этой идеи ушло 150 латунных резьбовых шестигранников, у которых сверлилась 1 из граней сверлом в 1 мм, для последующего нарезания резьбы и вкручивания винтика (с предварительно насаженным барашком напечатанном на принтере) 1мм в диаметре. В итоге на реализацию кранов ушло не так много времени, хотя вкручивать эти барашки пришлось специнструментом, но макет стал намного реалистичнее.

Во время крепления труб между колоннами стало понятно, надо делать каркас. Каркас был изготовлен из профилированного алюминия различного сечения. Общая длинна затраченного профиля превысила 15 м. В какой-то момент возникла идея попробовать изготовить вентиля, на реализацию этой идеи ушло 150 латунных резьбовых шестигранников, у которых сверлилась 1 из граней сверлом в 1 мм, для последующего нарезания резьбы и вкручивания винтика (с предварительно насаженным барашком напечатанном на принтере) 1мм в диаметре. В итоге на реализацию кранов ушло не так много времени, хотя вкручивать эти барашки пришлось специнструментом, но макет стал намного реалистичнее.

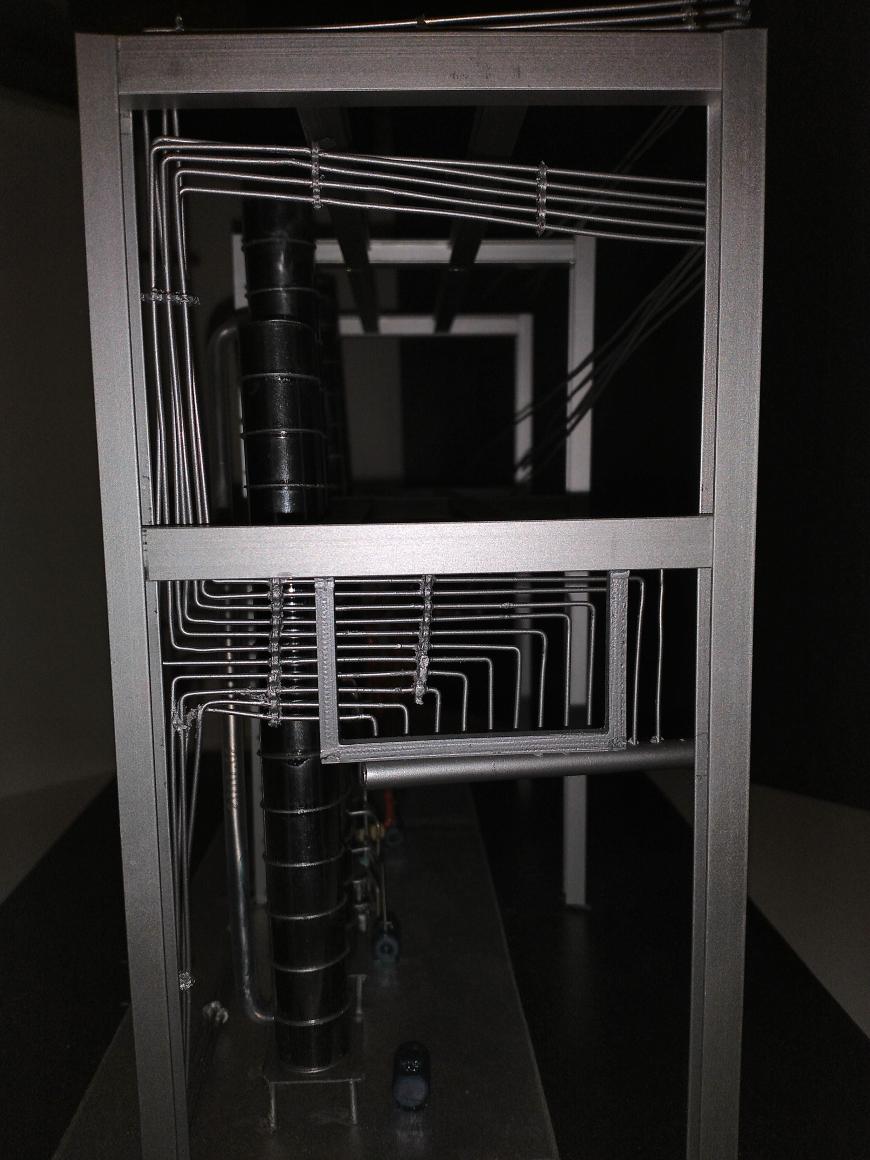

Еще одним сложным элементом данного проекта это развязка коллектора верхней части завода. Ни фото, ни видео, не позволяло увидеть какая труба куда шла. Только уже на частично сделанном макете с помощью пластилина и проводов витой пары, технологи смогли мне объяснить куда и как идут трубы. Всю электронную часть макета выполнил магазин-мастерская HI-TECH (расположенный по адресу г. Курган, ул. Куйбышева,35, офис 109.) Электронная часть включила в себя 2 аккумулятора 18650, плата зарядки с ограничением зарядки с зарядным устройством, плата понижения напряжения до 6В, плата ORDUINO, 8 полусферических ярко белых светодиодов, 4 сферических синих светодиодов, 4 трехцветных, квадратных. Так как было решено в качестве рабочего напряжения использовать 6В, то 2 светодиода спаивались последовательно, а все пары параллельно. Плата ORDUINO напрямую питалась с аккумуляторов, но с учетом питания самой платы и падения напряжения на светодиодах, на диоды подавалось 5,7В, что в допуске рабочего напряжения светодиодов (программа работы и затухания светодиодов была предварительно прошита в плату). Все электронная составляющая уместилась в бак с холодной водой завода, хотя и очень плотно, вся проводка идет под макетом. Количество напечатанных деталей, в том числе бракованных более 1000шт, вот их часть

Еще одним сложным элементом данного проекта это развязка коллектора верхней части завода. Ни фото, ни видео, не позволяло увидеть какая труба куда шла. Только уже на частично сделанном макете с помощью пластилина и проводов витой пары, технологи смогли мне объяснить куда и как идут трубы. Всю электронную часть макета выполнил магазин-мастерская HI-TECH (расположенный по адресу г. Курган, ул. Куйбышева,35, офис 109.) Электронная часть включила в себя 2 аккумулятора 18650, плата зарядки с ограничением зарядки с зарядным устройством, плата понижения напряжения до 6В, плата ORDUINO, 8 полусферических ярко белых светодиодов, 4 сферических синих светодиодов, 4 трехцветных, квадратных. Так как было решено в качестве рабочего напряжения использовать 6В, то 2 светодиода спаивались последовательно, а все пары параллельно. Плата ORDUINO напрямую питалась с аккумуляторов, но с учетом питания самой платы и падения напряжения на светодиодах, на диоды подавалось 5,7В, что в допуске рабочего напряжения светодиодов (программа работы и затухания светодиодов была предварительно прошита в плату). Все электронная составляющая уместилась в бак с холодной водой завода, хотя и очень плотно, вся проводка идет под макетом. Количество напечатанных деталей, в том числе бракованных более 1000шт, вот их часть

просто фото макета.

Один из трех систем охлаждения пара, вид с зади.

Еще больше интересных статей

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как команда Formula SAE Electric из Texas A&M ускорила разработку с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Аккумулятор для шуруповёрта

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Посмот...

Комментарии и вопросы

А чем 24-я в этом плане отлича...

Да, курино-говяжий))

Я использую WS2812B. Смотрел р...

Господа! Подскажите как програ...

Со временем принтер стал увели...

Здравствуйте. Подскажите пожал...

Доброго дня. Пробовал себе на...