Курс лекций по 3D печати. Лекция 2.

Прошлая лекция была посвящена ознакомлению с современными возможностями аддитивных технологий и, в частности, обзору оборудования и материалов для бытовой FDM печати.

В этой лекции я коротко опишу процесс печати и подробно остановлюсь на филаментах.

Итак, приступим.

Самое важное в любой технологии - это техника безопасности.

Стол и сопло FDM-принтера во время печати горячие. Пожалуйста, трогайте их только инструментом, а не голыми руками.

Шаговые двигатели руками не вращайте, об этом позже.

Электрика 3D-принтера не всегда сделана надежно и бывает не оснащена защитой от возгорания. Обезопасьте себя и свое имущество от возгорания, источником которого может стать 3D-принтер, оставленный без присмотра.

ABS ядовито пахнет и является горючим материалом.

Оружие печатать противозаконно на территории РФ.

До начала печати:

Конец филамента всегда либо заправлен в катушку, либо находится в вашей руке, либо заправлен в экструдер.

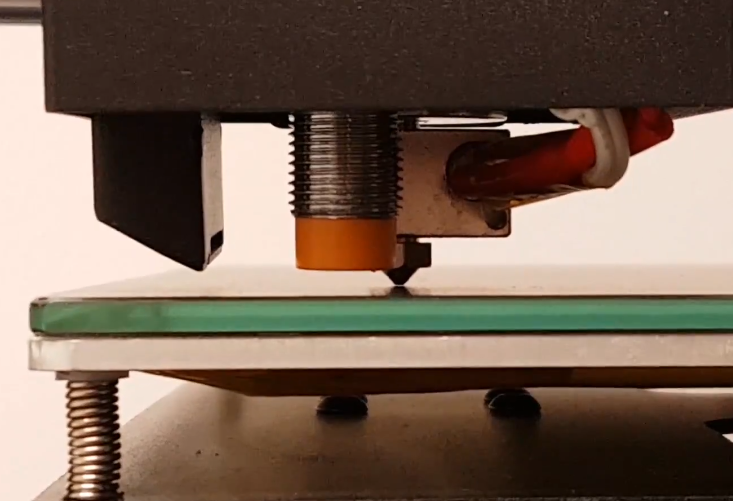

Для успешного начала печати, стол должен быть идеально откалиброван относительно экструдера. Расстояние от экструдера до стола должно быть одинаковым над каждой точкой стола. Расстояние до стола в большинстве случаев должно составлять около 0.1мм.И наконец, стол должен хорошо удерживать деталь. Для этого используются полимерные покрытия, такие как Anycubic Ultrabase или стекло с покрытием из клея. В качестве клея допустимо применять каптоновый скотч, клеящий карандаш, темное пиво, лак для волос, раствор ABS в ацетоне и прочее. Я для себя выбрал спец.жидкость 'Клей-спрей для FDM-печати' от The3D. Чего и вам желаю.

Запуск:

- качаем модель в формате STL,

- делим модель для слои в формат GCODE с помощью слайсера.

- пишем получившийся файл на флешку и вставляем в принтер

- готовим поверхность стола принтера к печати,

- запускаем печать.

А теперь, пока идет печать, я скажу пару слов о слайсерах.

Слайсер - краеугольный камень для успешной, быстрой и качественной печати. Лидеры на начало 2019 года:

Ultimaker Cura 3.6.0 opensource и Simplify3D 4.1 за 149$. Другие варианты менее функциональны, но могут быть минимально-достаточными для многих целей. Мой выбор - это Cura. Все дальнейшие примеры и описания я буду приводить опираясь на возможности именно этого программного обеспечения.

Источники информации

Для самостоятельного постижения технологии 3D-печати не обязательно ограничиваться услугами учебных центров и собственными экспериментами. В интернете существует несколько крупных сообществ, которые сконцентрировали огромный запас знаний по технологии FDM.

- 3dtoday.ru - главный русскоязычный ресурс по данной технологии.

- Thingiverse.com - точка безвозмездного объема моделями.

- Ultimaker.com, prusa3d.com, simplify3d.com - передовые производители с качественными материалами о 3D-печати, а так же большим сообществом пользователей.

- All3dp.com -англоязычный сайт по аддитивным технологиям

- видеоблоги на youtube: Maker's muse, Thomas Sanlander, CHEP и многие другие - в популярной форме и на английском языке раскрывают секреты технологии на очень высоком уровне качества контента.

Материалы для FDM

До недавнего времени в доступности был только один материал - ABS. Из свойств этого пластика растут корни лояльность профессионалов к ABS, к принтерам с закрытой рабочей камерой, к зверским клеям на стол. Сейчас материалов стало бессчетное количество видов. Для каждого находится своя ниша применимости. И ваша трудность — знать применимость и подбирать филамент с приемлемыми свойствами за подходящие деньги. Производители филамента с Именем могут дать вам за большие деньги лишь гарантированную повторяемость филамента от партии к партии. Безымянный филамент потребует проводить процедуру тестов для каждой новой катушки. Кроме того возможно непостоянство цвета нити, пузыри, инородные вкрапления, которые засоряют сопло, слишком толстая нить, застревающая в экструдере. Все эти дефекты могут привести к низкому качеству конечных изделий, либо к прерванной испорченной печати.

В любом случае, вам жизненно необходим штангенциркуль — измерять толщину филамента, но об этом позже.

Свойства филаментов

Жесткость(хрупкость)-мягкость и прочность-эластичность. Прочность отличается от жесткости. Прочность — это способность противостоять нагрузкам. Жесткость — способности сохранять при этом форму.

Температурные свойства. Это температуры размягчения и температуры применения и от части, это влияет на условия применения изделия и износостойкость. Важно понимать, что заводские параметры печати могут разительно отличатся от тех температур, которые показывают принтеры у пользователей. Разобраться в ситуации поможет личный опыта и ничего другого.

Плотность. Сколько объема пластика вы получаете из килограммовой катушки. 800г катушка ABS это почти столько же радости, сколько 1кг PLA. А уж «металлические» филаменты весят и того больше.

Утилизация. Даже PLA не разрушается за несколько лет. Отходы от печати очень быстро распространяться по помещению. Вы будете находить их везде. Однотипный материал удобно переплавлять брикеты с помощью обычной духовки.

Стабильность диаметра филамента - самая важная характеристика, от которой очень сильно зависит качество конечного изделия. Если толщина линии будет плавать хотя бы на 0.3, это приведет к избытку или недостатку выдавливаемого пластика. Это будет ощущаться на ощупь и будет заметно невооруженным взглядом. Именно с проверки диаметра филамента я рекомендую начинать поиск причин дефектов напечатанных изделий.

PLA.

Обычно температура этого пластика 190-220С, но бывают варианты. Любит обдув почти неограниченно. С хорошим обдувом, принтер сможет выдавать отличное качества на своей максимальной скорости. С плохим обдувом всегда есть опция уменьшить температуру сопла и печатать медленнее. Это, кстати, универсальный метод улучшения качестве печати — печатать помедленнее. В подборе параметров полезно делать изменения малыми шажками и анализировать результат. Постобработка PLA. Материал очень вязкий и хорошо поддается обработке до тех пор, пока не прогреется. Полезно делать мокрую абразивную обработку. Зато клеится всем подряд кроме клеевого пистолета. Краски самые обычные баллончиковые ложатся на него очень хорошо.

ABS.

Вариантов этого пластика очень много, потому как в ABS может быть намешано разное количество A, B и S. Вплоть до ABS-подобных пластиков (HIPS, PS, PC-ABS и т.п). ABS крепкий, при печати пахнет и имеет усадку. Обязательно необходим горячий стол и, желательно, закрытая камера с постоянной температурой не менее 40С. Для печати требуется высокая температура сопла. 250С, например, позволяет печатать более жидким расплавом, что даст более высокое качество поверхности, но не на мелких деталях, об этом позже. Для печати ABS хорошо подходят экструдеры с цельнометаллическим горлом (а для PLA это наоборот непригодно. Для PLA желательно горло с PTFE-трубкой). Постробработка ABS — очень удобна. Можно все. Даже режется оч.легко. Высокая рабочая температура этого пластика позволяет работать почти любым инструментом.

PETG.

Температура печати около 230С. Обычный PET печатается на 260. Это модифицированный бутылочный пластик. Филаменты разных производителей серьезно различаются друг от друга. Пластик PETG очень сильно волосится и ретракт тут особо не поможет. Пластик особо приятен за свою прозрачность. В целом, применение PETG аналогично PLA c температурной устойчивостью ABS. Но будьте внимательны, износостойкость этого материала не велика.

FLEX и Nylon.

Два таких разных, а вместе — потому что оба мягкие! Нейлон иначе PA (полиамид) бывает разный, с разной мягкостью. Очень гигроскопичен, требует хранения в герметичной таре. Его можно и даже придется сушить в духовке. Эти же слова можно написать про Flex: от очень резиновых до привычных похожих на ABS филаментов. Печатать FLEXом надо медленно. Ретракт не помогает и даже мешает. Печать медленнее - это, на самом деле, универсальный совет для улучшения качества. Nylon плохо липнет — клей обязателен для хорошей адгезии к столу. Флекс наоборот, липнет хорошо даже к холодному стеклу. Постобработка этих материалов не отличается чем-то выдающимся. кроме плохой адгезии нейлона - для соединения деталей из нейлона надежнее использовать не клей, а болты и саморезы.

Памятка по свойствам пластиков. Файл для скачивания.На морозе ABS и HIPS становится хрупкими.

разные красители по-разному изменяют свойства филамента. Полезно делать пробники. На текучесть, ретракт, температуру сопла, градус нависания. При прочих равных, бесцветные плавятся при большей температуре, они крепче и монолитнее.

PLA позволяет получить более высокую производительность экструдера по кол-ву куб.мм/секунду чем другие пластики.

Существуют еще специальные филаменты, особого назначения:

PVA, WAX. Растворимые/расплавляемые. Для печати литьевых форм, для печати поддержек нависающих частей модели. Сюда же можно записать HIPS как хорошо растворимый материал.

Wood, carbon metal, Ceramic Подражание текстуре и фактуре иных материалов. Имеют в составе частицы иных материалов (дерево, металл и пр). По этой причине более абразивные по отношению к соплам.

Еще больше интересных статей

Первый Всероссийский Чемпионат по аддитивным технологиям «3D Профи 2024»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Большое обновление SHINING 3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ультрабюджетный лазерный СО2 станок своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Из 2024 выглядит все еще бодро...

https://www.thingiverse.com/se...

Я позавчера перерыл много сайт...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...