Обзор термопластика ULTEM (PEI)

В современном мире термопласты с высокой производительностью являются важными элементами в различных секторах промышленности — от автомобилестроения до медицинской отрасли. Одним из популярных материалов в этой категории считается ULTEM, или полиэфиримид (PEI), известный своей прочностью и долговечностью. Эти качества сопоставимы с характеристиками PEEK, однако ULTEM обладает более доступной ценой, что делает его выгодным выбором для промышленных компаний, стремящихся снизить затраты без ущерба для качества продукции.

ULTEM выделяется своими уникальными физическими, механическими и тепловыми свойствами, что позволяет ему выдерживать высокие температуры и значительные нагрузки. В данной статье мы подробно изучим его ключевые характеристики, области применения, проведем сравнение с другими материалами, а также рассмотрим последние достижения и инновации в данной сфере.

Немного истории

История создания ULTEM начинается в 1980-е годы, когда Джозеф Г. Вирт из подразделения пластмасс компании General Electric разработал этот материал. В 2007 году права на производство ULTEM были переданы компании Saudi Basic Industries Corporation (SABIC), которая сегодня является крупнейшим его производителем. Производственный процесс полиэфиримида включает поликонденсацию бисфенола и фталевой кислоты с фталевым ангидридом, что придает материалу его выдающиеся свойства. Важнейшие аспекты технологии производства включают чистоту сырья и строгое соблюдение температурных режимов, что обеспечивает однородность структуры полимера и стабильность его характеристик.

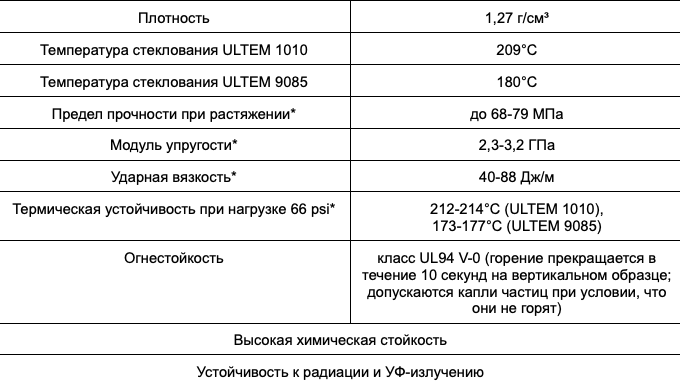

Физико-механические свойства ULTEM

*в зависимости от направления печати

ULTEM обладает уникальными характеристиками, позволяющими ему выдерживать высокие температуры, воздействие агрессивных химических веществ и значительные механические нагрузки. Этот современный материал сохраняет свои свойства даже при длительном воздействии влаги, что крайне важно для авиационно-космической отрасли, где надежность и долговечность стоят на первом месте.

Благодаря своим свойствам, ULTEM считается отличным выбором для профессиональной и коммерческой 3D-печати. Он безопасен для здоровья и совместим с биологическими системами, что делает его популярным в медицине, например, для создания медицинских инструментов и имплантатов. Высокая прочность и стойкость к коррозии обеспечивают долговечность, что делает его подходящим для производства износостойких изделий.

Температурная стойкость ULTEM до 214°C и его биосовместимость делают его одним из наиболее универсальных термопластов. Это позволяет использовать его в различных областях, включая электронику, где требуется надежность при высоких температурах и агрессивных условиях.

ULTEM доступен в разных формах, что дает возможность выбрать подходящий вариант для производства:

Филамент для 3D-печати: Самая популярная форма для аддитивного производства методом FDM. Филамент поставляется на катушках от 500 г до 1,5 кг, что упрощает использование и хранение. Благодаря прочности и устойчивости к высоким температурам, он подходит для создания сложных прототипов.

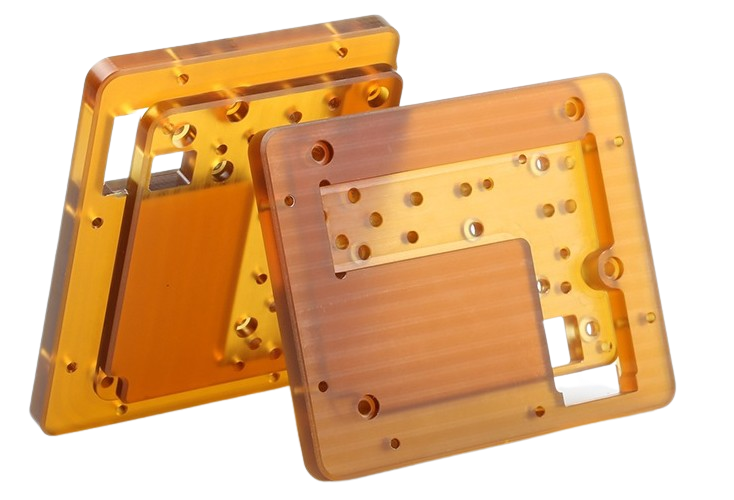

Плиты и листы: Выпускаются в виде литых или экструдированных листов разной толщины (от 0,5 мм до 50 мм). Их применяют для фрезеровки, лазерной резки и других механических обработок, что позволяет создавать изделия с высокой точностью.

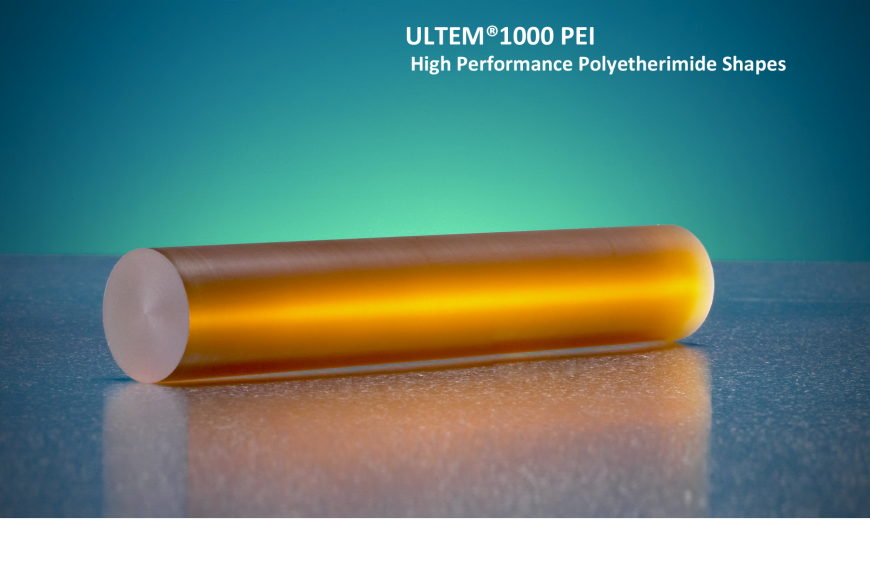

Стержни: Круглые прутки из ULTEM используются для токарной обработки и фрезеровки. Диаметры варьируются от 6 мм до 150 мм, позволяя изготавливать детали разных размеров и форм для самых разных отраслей.

Гранулы: Применяются в литье под давлением и экструзии для массового производства деталей, что особенно актуально для серийного производства, где важна высокая производительность и качество.

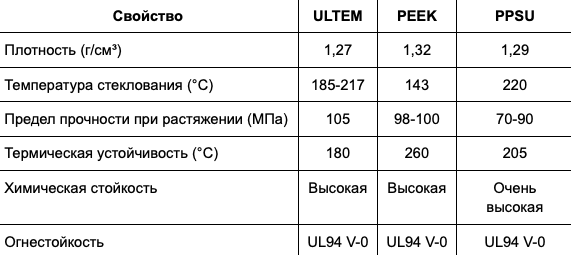

Сравнение с другими материалами

Ultem — это термостойкий полимер, который часто сравнивают с материалами, обладающими аналогичными характеристиками, такими как PEEK и PFSU. Эти материалы широко используются в областях, где требуется высокая термостойкость и прочность.

PEEK, или полиэфирэфиркетон, отличается невероятной прочностью и способен выдерживать температуры до 260°C, что делает его подходящим для условий с экстремальными температурами и постоянным трением. Однако его стоимость значительно выше, чем у ULTEM, что может повлиять на выбор материала для определенного проекта.

В отличие от PEEK, PFSU, или полифенилсульфон, уступает ULTEM в механической прочности, но обладает замечательной устойчивостью к многократной стерилизации паром. Это делает его идеальным для медицинской и фармацевтической промышленности, где стерилизация оборудования является частой необходимостью.

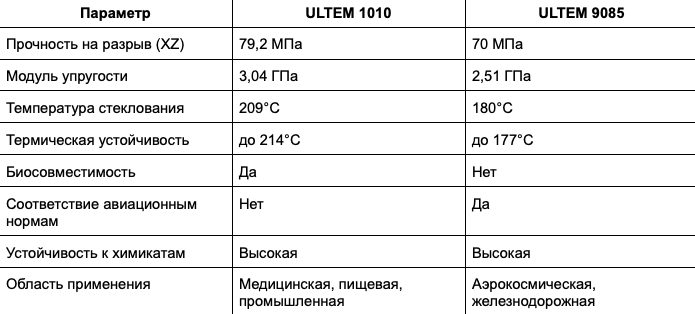

Сравнение ULTEM 1010 и ULTEM 9085

При выборе между различными марками ULTEM, такими как ULTEM 1010 и ULTEM 9085, следует учитывать специфические требования проекта.

ULTEM 1010 выделяется своей прочностью, устойчивостью к химическим веществам и термостойкостью. Он также биосовместим, что делает его идеальным для медицинских инструментов и оборудования пищевой промышленности, где частая стерилизация обязательна.

ULTEM 9085, напротив, имеет отличное соотношение прочности и веса, а также характеризуется огнестойкостью и низкой токсичностью продуктов горения. Соответствие авиационным и железнодорожным стандартам делает его предпочтительным для интерьеров самолетов и поездов.

Таким образом, выбор между ULTEM 1010 и ULTEM 9085 определяется конкретными потребностями проекта. Для задач, где важны биосовместимость и термостойкость, лучше подходит ULTEM 1010. А для авиационных и железнодорожных сфер, где важны легкость, огнестойкость и безопасность, предпочтительнее ULTEM 9085.

Плюсы и минусы материала ULTEM

Одним из ключевых плюсов ULTEM является его выдающаяся прочность и жесткость, что позволяет изделиям из этого пластика выдерживать значительные нагрузки и сохранять форму длительное время. К примеру, ULTEM 1010 может выдерживать разрывное усилие до 79 МПа, благодаря чему его используют в опорах самолетов, где важны надежность и долговечность.

Этот материал также обладает отличной термостойкостью: он сохраняет свои свойства при высоких температурах и спокойно переживает стерилизацию в автоклаве. ULTEM 1010, к примеру, сохраняет свои характеристики при нагреве до 214°C, что делает его идеальным выбором для производства горячих пресс-форм и стерильных инструментов, что особенно важно в производственных процессах, где температура имеет ключевое значение.

Еще одним преимуществом является огнестойкость и низкая токсичность ULTEM 9085, который прошел строгие испытания по авиационным и железнодорожным стандартам безопасности. Этот пластик не горит и не выделяет токсичный дым, что делает его идеальным для изготовления салонных панелей и крепежей в самолетах, где безопасность пассажиров на первом месте.

В медицине ULTEM также нашел свое применение благодаря своей биосовместимости, что позволяет использовать его для создания хирургических инструментов и деталей, контактирующих с телом пациента. ULTEM 1010 сертифицирован по международным стандартам биобезопасности и подходит для производства медицинских инструментов и стерилизуемых лотков, что делает его незаменимым в медицинской практике.

ULTEM отличается превосходной химической стойкостью, устойчивым к маслам, растворителям и кислотам. В авиации из него изготавливают элементы, которые контактируют с агрессивными жидкостями, благодаря чему материал сохраняет прочность даже в самых экстремальных условиях.

Материал также обладает устойчивостью к радиации, что делает его подходящим для изготовления корпусов диагностических приборов, таких как ПЭТ-сканеры, так как он не разрушается под воздействием излучения. Это имеет большое значение в медицинской и научной сфере, где надежность оборудования крайне важна.

Кроме того, ULTEM имеет низкую гигроскопичность, что означает, что даже при высокой влажности детали из этого материала не впитывают влагу и сохраняют свою прочность, что делает его идеальным для применения в авиации, где системы вентиляции сталкиваются с перепадами температуры и влажности.

Тем не менее, у материала есть и отрицательные стороны. Наиболее значительный минус — высокая стоимость. Килограмм ULTEM стоит от 600 до 1000 долларов, что значительно дороже более привычных пластиков, таких как PLA или ABS. Поэтому его используют только тогда, когда это экономически оправдано, например, в высокотехнологичных отраслях.

Процесс 3D-печати с использованием ULTEM сложен и требует соблюдения строгих температурных режимов. Экструдер должен работать при температуре 350–400°C, рабочая платформа — при 140–160°C, а камера должна быть нагрета до 190–195°C. Отклонения от этих параметров могут привести к дефектам готового изделия, что требует высокой квалификации операторов и строгого контроля качества.

Высокая стоимость оборудования для работы с данным материалом также является недостатком. Печать ULTEM возможна только на промышленных 3D-принтерах, таких как Objectronics, Volgobot PRO, Stratasys Fortus и некоторых моделей от F2 Innovations. Стоимость таких принтеров начинается от нескольких миллионов рублей, что делает их доступными только для крупных предприятий. Обычные настольные принтеры не обеспечивают необходимых условий для качественного изготовления деталей из ULTEM.

Кроме того, материал имеет ограниченную ударную вязкость при низких температурах. В условиях экстремального холода, таких как Арктика, предпочтение часто отдают другим материалам, например, PEEK, который лучше сохраняет ударную прочность при отрицательных температурах, что важно для оборудования, используемого в суровых климатических условиях. Ранее мы писали подробный обзор на материал PEEK, с ним можно ознакомиться по ссылке.

Таким образом, ULTEM является высокоэффективным и надежным материалом, идеально подходящим для сложных инженерных задач. Однако работа с ним требует значительных финансовых вложений, специализированного оборудования и опыта, что ограничивает его применение в массовом производстве и делает его выбором для специфических задач, где его уникальные свойства могут быть полностью использованы.

ЧПУ-обработка ULTEM

Помимо аддитивных технологий, ULTEM отлично подходит для обработки на станках с числовым программным управлением (ЧПУ). Этот способ изготовления позволяет получить детали с высокой точностью и гладкими поверхностями, что особенно важно для сфер, где важны размеры и качество. Использование фрезерования, сверления и токарной обработки дает возможность создавать сложные геометрические формы, недоступные другими методами.

Поскольку ULTEM отличается твердостью и устойчивостью к высоким температурам, для его обработки рекомендуется применять инструменты с карбидным или алмазным покрытием. Это обеспечивает долговечность инструментов и позволяет работать с материалом, не ухудшая его качества. Важно также использовать охлаждающую жидкость, чтобы избежать перегрева, который может привести к деформации или повреждению деталей.

ЧПУ-обработка ULTEM широко используется в авиастроении и медицине. В авиационной отрасли ULTEM выбирают для изготовления компонентов, которые должны выдерживать значительные нагрузки и температуры, при этом оставаясь легкими. В медицине этот материал применяют для создания оборудования и инструментов, требующих высокой точности и способности к стерилизации.

3D-принтеры для ULTEM

Работа с ULTEM (PEI) требует специализированного оборудования, способного выдерживать экстремальные условия печати. Среди популярных решений для профессиональной работы с ULTEM выделяются 3D-принтеры от компаний F2 Innovations, Volgobot и Stratasys. Эти устройства созданы для работы с высокотемпературными полимерами и обеспечивают стабильное качество печати.

Компания F2 Innovations, к примеру, получила свидетельство по ПП РФ №719, подтверждающее российское происхождение продукции. Это позволяет использовать их оборудование в государственных учреждениях, что важно для бюджетных проектов.

Vision F300 — это промышленный 3D-принтер от российской компании Objectronics. Он имеет камеру размером 300 x 300 x 300 мм, способную нагреваться до 250°C, и два экструдера, работающих при температуре до 500°C. Принтер оснащен надежной конструкцией, термостабилизированной камерой с круговой конвекцией и улучшенной теплоизоляцией, обеспечивающей равномерное распределение тепла и предотвращение деформации деталей.

F2 Kubo — это мощный и универсальный высокотемпературный 3D-принтер. Он оснащен двумя экструдерами, поддерживающими температуру до 550°C, что позволяет использовать материалы, такие как ULTEM, PEEK, PEI и другие высокотемпературные полимеры. Нагреваемая платформа (до 200°C) обеспечивает надежное сцепление слоев и предотвращает деформацию деталей. F2 Kubo широко применяется в аэрокосмической, автомобильной и медицинской отраслях для производства прочных и термостойких деталей, делая его универсальным решением для различных промышленных задач.

F2 Quart — это модель с увеличенной областью построения 600 x 600 x 600 мм, идеально подходящая для крупных проектов. Температура стола и камеры достигает 160°C, а два экструдера нагреваются до 550°C, что позволяет работать с ABS, PETG, нейлоном и другими инженерными пластиками. Особенностью F2 Quart является возможность использования FGF (Fused Granulate Fabrication) технологии, которая позволяет печатать из гранул вместо филамента. Эта технология открывает новые возможности для экономии материалов и повышения производительности, о чем мы уже рассказывали в нашем блоге.

VolgoBot Pro серия

Российская компания VolgoBot в 2024 году представила обновленную линейку PRO: A2 PRO, A3 PRO и A4 PRO. Эти аппараты разработаны с учетом работы с высокотемпературными материалами, такими как ULTEM, и оснащены всем необходимым для профессиональной печати.

Особенности всех моделей включают:

Максимальная температура камеры достигает 250 °C, что позволяет работать с термостойкими материалами. Стол нагревается до 200 °C для надежного адгезирования материала. Экструдер нагревается до 275 °C в стандартной версии или до 500 °C в опциональной, расширяя возможности по материалам. Каждая модель имеет уникальные размеры области построения:

A2 PRO с размерами 600 × 420 × 500 мм подходит для крупных деталей и промышленного использования. A3 PRO с областью 420 × 300 × 300 мм идеален для средних проектов и мелкосерийного производства. A4 PRO предлагается в конфигурациях 300 × 210 × 210 мм или 300 × 250 × 210 мм, что делает его идеальным для компактных мастерских. Все модели серии PRO отличаются точностью и стабильностью, что делает их отличным выбором для работы с ULTEM.

Модель Stratasys Fortus 450mc является улучшенной версией 400mc, с повышенной производительностью и возможностями работы с ULTEM 9085 и ULTEM 1010, включая сертифицированные версии. Экструдер Fortus 450mc достигает 400°C, платформа нагревается до 160°C, а температура камеры поддерживается на уровне 150°C. Принтер поддерживает форсунки T14, T16 и T20, что обеспечивает гибкость в печати. Fortus 450mc востребован в аэрокосмической и медицинской отраслях для термостойких и биосовместимых компонентов.

Fortus 900mc — флагманская модель Stratasys для крупногабаритной печати с областью 914 × 610 × 914 мм. Она поддерживает работу с ULTEM 9085 и ULTEM 1010, включая сертифицированные версии, и оснащена такими же форсунками, как Fortus 450mc, но с большей производительностью. Эта модель активно используется в авиационной, железнодорожной и космической отраслях.

Почему важна сертификация оборудования?

Сертификация оборудования особенно важна для компаний в регулируемых отраслях. Использование сертифицированных материалов и оборудования Stratasys позволяет производить детали, соответствующие международным требованиям. Для работы с ULTEM в авиации, обороне или железнодорожной промышленности оборудование Stratasys является оптимальным выбором. Fortus 400mc подходит для небольших серий и прототипов, Fortus 450mc — для задач, требующих высокой точности, а F900 — для крупных деталей и массового производства, обеспечивая соответствие строгим стандартам и высокое качество печати.

Области применения

Материал ULTEM, обладая уникальными характеристиками, нашел свое основное применение в аэрокосмической и оборонной промышленности. Несмотря на высокую стоимость и сложность производства, он также используется в других областях, заслуживающих внимания.

Аэрокосмическая промышленность

В авиационной и космической индустрии ULTEM стал популярным благодаря своим выдающимся свойствам. Такие компании, как Boeing, Airbus и Bombardier, предпочитают этот материал для создания внутренних элементов самолетов, включая системы вентиляции, воздуховоды, крепеж и панели. Например, Bombardier использует детали из ULTEM 9085 в своих поездах и самолетах, что позволяет снизить вес конструкций и повысить их огнестойкость.

Airbus применяет ULTEM 9085 для внутренних панелей самолетов, так как он соответствует жестким стандартам по огнестойкости и низкой токсичности продуктов горения. В кабинах самолетов Boeing также применяются детали из этого материала, что способствует снижению расхода топлива за счет меньшего веса по сравнению с металлическими аналогами.

В космической промышленности ULTEM используется в компонентах для марсоходов и спутников, где важны радиационная стойкость, температурная стабильность и малый вес. Например, компания Stratasys поставляет 3D-печатные детали из ULTEM для космических аппаратов NASA, благодаря способности материала выдерживать космическую радиацию и экстремальные температуры.

Оборонная промышленность

В оборонной индустрии ULTEM применяется для изготовления корпусов электроники, компонентов радарных систем, радиопрозрачных корпусов антенн и крепежей для военной техники. Этот материал ценен за стойкость к химикатам, радиации и способность противостоять огню. Например, Lockheed Martin использует детали из ULTEM в своих системах связи и корпусах бортовых приборов.

Автомобильная промышленность

Хотя ULTEM в автомобильной отрасли используется реже, его все же применяют в спортивных и гоночных автомобилях. Компании Ferrari и McLaren выбирают этот материал для создания легких и термостойких крепежных элементов, воздухозаборников, систем вентиляции и корпусов электронных компонентов.

Особое внимание уделяется электромобилям. Tesla и BMW применяют ULTEM для корпусов батарейных модулей и компонентов систем охлаждения, поскольку материал сохраняет стабильность при высоких температурах и защищает элементы от возгорания.

Медицинская отрасль

В медицине ULTEM используется для создания стерилизуемых хирургических инструментов, направляющих для операций, кастомных держателей и оснастки. ULTEM 1010, обладая биосовместимостью и сертификатом NSF 51, подходит для контакта с пищей и организмом человека. Компания Johnson & Johnson применяет ULTEM для производства стерилизуемых инструментов, которые обрабатываются паром в автоклаве.

Медицинские учреждения также 3D-печатают индивидуальные фиксаторы и хирургические шаблоны из ULTEM для сложных операций, что сокращает время вмешательства и повышает точность.

Пищевая промышленность

ULTEM используется для производства форм, контейнеров и инструментов для обработки продуктов. ULTEM 1010 сертифицирован для контакта с пищей и применяется, например, для изготовления пресс-форм для шоколада или инструментов для нарезки продуктов, подлежащих регулярной стерилизации.

Электроника и электротехника

ULTEM используется в производстве корпусов для электроники, разъемов и изоляторов. Siemens, например, использует его для корпусов высоковольтных разъемов благодаря прочности, электроизоляционным свойствам и стойкости к нагреву.

Современные исследования и инновации

Современные исследования сосредоточены на улучшении ULTEM и расширении его применения. Ученые работают над созданием композитов на его основе, добавляя стекловолокно и углеродные структуры. Это позволяет увеличить прочность, ударную вязкость и термостойкость изделий, сохраняя малый вес. Также разрабатываются многослойные и гибридные конструкции с улучшенными характеристиками, что особенно перспективно для аэрокосмической отрасли, оборонной промышленности и создания корпусов высоконагруженной электроники для работы в условиях повышенных температур и вибраций.

Заключение

ULTEM (PEI) – это универсальный материал с высокими эксплуатационными характеристиками. Его преимущества по сравнению с другими пластиками очевидны: устойчивость к экстремальным температурам, химическим веществам, низкий уровень дымовыделения и неспособность поддерживать горение. Эти свойства делают его незаменимым в секторах, требующих надежности и долговечности, таких как авиастроение, автомобилестроение, медицина и производство электроники. В будущем популярность этого материала будет расти на фоне увеличивающегося спроса на высокотехнологичные и устойчивые решения.

В России производством ULTEM занимается компания REC, которая выпускает материал на собственном оборудовании в Москве. REC производит PEI 9085, один из двух видов пластика.

На нашем производстве мы предлагаем печать из обоих видов ULTEM (PEI 1010 и PEI 9085) с использованием промышленных 3D-принтеров Stratasys Fortus 400mc и Volgobot A3 Pro, обеспечивающих высокую точность и стабильность печати с этими сложными материалами.

Если у вас появились вопросы или вы хотите получить консультацию, то связаться с нами можно любым удобным способом:

по телефону +7 (800) 333-07-58

отправив запрос на mail@3dvision.su

заполнив форму заявки на сайте

Реклама. OOO "3Д Вижн". ИНН: 7802253640

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сводка отечественных производителей расходных материалов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сравнительный тест инженерных пластиков (дополненный)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Не так давно я публиковал статью с тестами инженерных пластиков. Собст...

Комментарии и вопросы

Я все пробовал.Вообще это прав...

а какую эпоксидку пользуете?

Вот такой бы КАД но на базе пи...

Принтер flashforge AD5MПомогит...

Приветствую. Есть вопрос.Решил...

Сама проблема была в том, что...

Всем привет! Имею в своем...