Выбор материалов для 3д печати. Часть 2.

С вами вновь на связи 3DMindex.

Прошлая статья получила некий отклик, поэтому приняв во внимание всю критику я решил продолжить написание статей по этой теме.

Напоминаю вновь, что я пишу о материалах для 3д-печати в доступной форме, сравниваю одинаковые материалы от разных производителей, рассказываю об опыте использования данного материала на различном оборудовании, подвожу собственный рейтинг производителей и говорю о целесообразности использования того или иного материала, косвенно затрагиваю параметры печати.

Сразу прикрепляю ссылку к предыдущей статье: (https://3dtoday.ru/blogs/3dmindex/vybor-materialov-dlya-3d-pecati-cast-1)

Оборудование на котором работаю я : Hercules Strong. В своей работе я сталкивался с множеством принтеров, такими принтерами как Ultimaker S2, Up mini, Picaso Designer (различных версий), Magnum Creative 2 PRO, Zenith, Raise N2, VolgoBot версии А4 PRO, и другие.

Список производителей все тот же: Filamentarno, REC, PrintProduct, BestFilament, FD Plast, также по некоторым позициям были добавлены CyberFiber и Sem3d.

Также в комментариях к прошлой статье многие спрашивали почему я не указывал других более/менее популярных производителей филамента, сразу отвечаю на данный вопрос: со многим оборудованием я встречаюсь в различных ЦМИТах и ФабЛабах, и по стечению ряда обстоятельств - 99% представленного филамента приходится как раз на эти компании, ко всему прочему в домашней печати я также использую филамент только от этих производителей. Соответственно я могу ручаться за собственные слова.

По традиции всю информацию я искал с разных сайтов, и заправлял их нотой субъективного мнения.

Итак начнем:

То о чем знают не все

Эта статья так сказать будет своеобразным подступом к “инженерным пластикам”, в ней я расскажу о таких материалах как: PC, FLEX, TPU, PA(Nylon), PP, ASA, также частично будет затронут вопрос композитов.

Ко всем данным материалам добавляется один нюанс, который необходимо строго соблюдать при работе: ВСЕ ДАННЫЕ МАТЕРИАЛЫ ПЕРЕД РАБОТОЙ НЕОБХОДИМО ПРОСУШИТЬ

№1 ASA

ASA(акрилстирол-акрилонитрил) - даже если вы только интересуетесь 3д-печатью, то с этим материалом вы заочно знакомы. Это полный аналог ABS-пластика с небольшими апгрейдом: ASA в отличии от ABS является атмосферостойким, ему не страшно УФ-излучение, он не становится хрупким и не желтеет под прямыми солнечными лучами(как АБС), ко всему прочему он также устойчив к разбавленным кислотам, минеральным смазочным маслам, дизельному топливу.

Параметры печати:

- Температура экструзии — 240-260°C

- Температура стола — 100-120°C

- Межслойная когезия — средняя (но чуть хуже чем у АБС)

- Адгезия к столу — средняя

- Температура просушки— 60-75°C(по времени 2-3 часа)

Так же как АБС - АСА строго необходимо иметь закрытую камеру печати (желательно с угольным воздушным фильтром или иметь вытяжку). Запах от АСА ощущается меньше, чем от АБС, но это по всей видимости не делает его менее токсичным. Из-за того, что межслойная когезия (спекаемость) не достаточно хороша - рекомендуется использовать термостатированную камеру (как у VolgoBot/CreatorBot/Total Z)

Технические характеристики:

- Температура плавления — 175-210°C

- Температура размягчения — 100°C

- Температура эксплуатации — -40+90°C

- Относительное удлинение при разрыве — 6%

- Прочность на изгиб — 24 МПа

- Прочность на разрыв — 43 МПа

- Модуль упругости при растяжении — 1,6 ГПа

- Модуль упругости при изгибе — 2,1 ГПа

- Плотность — 1,08 г/см³

- Усадка при изготовлении изделий — до 0,8%

- Влагопоглощение — 0,45%

- Твердость по Шору D — 83

Применение:

Данный материал хорошо зарекомендовал себя при печати всяких кронштейнов, плафонов и все прочего, что будет находится на открытом воздухе без краски и всяческой обработки. Поскольку это двойник АБС, то для спрятанных узлов подойдет и обычный АБС в целях экономии средств, сам пластик подойдет для механических деталей, но не стоит забывать что он подвержен усталостному износу, поэтому длительные нагрузки ему противопоказаны.

Плюсы:

- Хорошее сочетание прочности и упругости позволяет использовать его для изготовления механических изделий.

- Широкий диапазон используемых температур позволяет эксплуатировать изделия из него в технических целях.

- Простота механической обработки, в комплексе с химическим сглаживанием поверхности недорогими растворителями типа ацетона, позволяют делать декоративные изделия или корпуса с высоким качеством поверхности.

- Не подвержен воздействию УФ-излучения и различных горюче-смазочных материалов.

Минусы:

- Не любит сквозняков при печати, что ограничивает применение дешевых принтеров с открытым корпусом.

- Из-за относительно высокой усадки склонен к деламинации (расслоению), требует наличия подогреваемого стола и термокамеры, без них возникают проблемы с прилипанием к столу первого слоя и деламинация

- В процессе печати может образовываться неприятных запах, печатать лучше в проветриваемом помещении, или оснащать принтер специальной системой вытяжной вентиляции, с выводом за пределы квартиры.

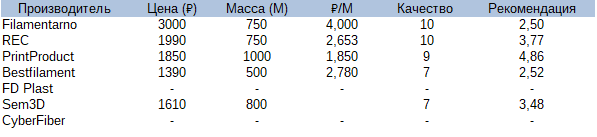

Перед вами представлена таблица с производителями, с актуальными ценами на январь 21 года. Поскольку производители продают катушки в разной развесовке, я решил найти стоимость материала за один грамм продукта отношением цены к массе. Результат представлен в графе “₽/M”. Графа “Качество” - абсолютно субъективная, т.к. баллы в ней я давал абсолютно произвольно, опираясь на опыт работы с материалом от того или иного представителя, но в целом у нынешних мастодонтов производства качество ± на одном уровне, а проблемы возникающие у меня с печатью могут быть связаны с условиями хранения материалов. Графа “Рекомендация” - находится отношением “Качества” к “₽/M”, она нужна для того, чтобы свести эти значения к единому знаменателю, чем выше в ней балл, тем больше я рекомендую материал от данного производителя.

Каков итог?

1 место - Print Product

2 место - REC

3 место - Sem3D

4 место - Best Filament

5 место - Filamentarno

Print Product в лидерах, а Filamentarno в аутсайдерах. Все как всегда связано с ценой изделия, пожалуй в нынешнее время, в эпоху стабильного производство лишь ценообразование играет ключевую роль в принятии конечного решения клиентом.

В лучшую сторону хотелось бы отметить компанию REC и Sem3d, т.к. при производстве данного модифицированного материала они не подняли стоимость продукта столько высоко, как это сделали конкуренты. К примеру цена на катушку для ABS и ASA у таких производителя как Bestfilament осталась неизменной, а вот масса с 1000 гр упала до 500. В процентном соотношении цена за конечный продукт выросла на 100%.

REC повысил цену на данный материал(от исходного ABS) всего на 25%

Printproduct на 64%

Sem3d на 25%

Filamentarno на 215%. Казалось бы задранный ценник у Филаментарно бросается в глаза, но спешу обрадовать - не все так однозначно. Ко всему прочему у данной компании не просто улучшенный АБС-пластик, а композит на основе ASA модифицированный PC(поликарбонат). Данный симбиоз обладает высокой стойкостью к горению. Хорошей теплостойкостью. Высокой прочностью и ударопрочностью. Отлично поддаётся сверлению, нарезанию резьбы и лучше переносит механическое воздействие. Помимо этого - прочность на разрыв увеличилась до 61МПа( по заверению производителя) что почти в 1.5 раза выше, чем у АБС(43МПа). В общем говоря это ТОП за свои деньги, при наличии термокамеры(как у Volgobot) - творит чудеса, а при просто закрытом корпусе(Picaso/Hercules и пр.) не составит больших проблем как “голый” PC.

Подводя вышесказанное могу сказать следующее: если вам необходимо печатать некоторые детали, которые не несут механические нагрузки, можете взять данный продукт у любого производителя к которому душа лежит, или цена устраивает.

Если же вы собираетесь печатать что-то вроде корпусов электроприборов, которые должны нести в себе какую-то нагрузку и быть защищены от возгорания, то советую присмотреться к материалу ASA/PC от компании Filamentarno.

№2 PP

PP(полипропилен, ПП) — это полужесткий и легкий материал 3д печати, который обычно используется при хранении и упаковке. Полукристаллическая структура PP приводит к тому, что детали 3D-печати сильно деформируются при охлаждении. Это крайне усложняет 3D-печать.

Сам полипропилен не так давно представлен на рынке, т.к. он сложен как в производстве, так и в печати. Для его использования необходимо в состав материала внедрить ряд пластификаторов, для того, чтобы работа на этом материале (как производство так и печать) происходила успешно. Так же Filamentarno заявляет, что их полипропилен безусадочный, но это не совсем так, она есть, но не такая большая .

Параметры печати:

Температура экструзии — 240-260°C

Температура стола — 45-60°C

Межслойная когезия — средняя

Адгезия к столу — плохая

Сам по себе полипропилен не так прост в печати как кажется, я бы даже сказал, что это один из самых капризных материалов в работе.

А проблем в нем несколько:

Во-первых: материал игнорирует множество адгезивов к столу. Ни один спрейный-адгезив от различных производителей не способствует успешной печати, клей карандаш “каляка-маляка” также бесполезен. Единственный известный мне адгезив для печати полипропиленом - скотч. Как ни странно, но полипропиленовый скотч(коричневый) может вам обуздать этот материал.

Во-вторых: материалом не получится печатать дешевыми принтерами. Для него необходима минимум пассивная термокамера, которая сохраняет тепло, а не сквозит. На моем Hercules Strong вообще не получается сделать деталь выше сантиметра, Picaso справляется чуть лучше, потому что корпус меньше, и воздух прогревается в целом равномернее. Volgobot в очередной раз вывез своей термокамерой, на нем получалось печатать более менее крупные детали(порядка 120х100х80). Самое тяжелое было найти баланс температуры камеры и обдува между тем, чтобы материал не тек, и при это не расслаивался.

Могу дать совет по температуре камеры, в зависимости от марки нужно выбирать между 60°C и 65°C,что касается обдува - то нужно смотреть на саму модель, иной раз есть возможность печатать без обдува, а порой он крайне необходим.

Технические характеристики:

К сожалению ни один производитель не дает технических характеристик этого материала, поэтому придется искать в интернете в менее достоверных источниках.

- Температура плавления — 160-170°C

- Температура размягчения — 70°C

- Температура эксплуатации — -20+40°C

- Относительное удлинение при разрыве — 200-700%

- Прочность на разрыв — 26-49 МПа

- Плотность — 0,9 г/см³

- Усадка при изготовлении изделий — до 1,3-3,5%

Применение: ввиду своей экологичности материал широко применяется в медицине, а также для создания товаров для детей. Также материал хорошо показывает себя как диэлектрик, поэтому нередки случаи применения его в машиностроении. В теории этот филамент является прочным и гибким, он стоек химически и температурно, но для себя я не нашел какого либо применения в быту. У материала хороший потенциал, но весьма трудно-реализуем, быть может его время еще не пришло, а возможно он существует зря.

Плюсы:

- Низкая плотность материала. Полипропилен имеет самую низкую плотность из всех пластмасс, что выгодно отличает его от более плотных аналогов.

- Устойчивость к резким перепадам температуры. Быстрая смена температурного режима также не страшна этому материалу. Хорошо выдерживает стремительный переход от минуса к плюсу и обратно.

- Превосходные диэлектрические свойства. Высокая диэлектрическая константа вместе с большой диэлектрической прочностью обеспечивают широкие возможности его применения в качестве электроизоляционного материала.

- Устойчивость к агрессии химических веществ. Эта особенность материала позволяет широко применять его для нужд химических предприятий. Он выдерживает воздействие раскаленного металла, различных кислот и испарений. В частности, это свойство используется при изготовлении воздуховодов и вентиляции для вредных производств.

- Экологичность и безопасность для окружающей среды и человека. Многочисленные опыты доказали нетоксичность и абсолютную экологическую безопасность этого материала для окружающей среды и человека. Поэтому он используется при производстве емкостей для воды, а также различных жидкостей и сыпучих продуктов питания. Очень часто его применяют при строительстве сооружений для очистки воды.

Минусы:

- Большая усадка при печати.

- Высокая “капризность” материала, требует сноровки и терпения.

- Из за своих особенностей не подойдет для печати на непрофессиональном оборудовании. Требует активную термокамеру.

- Сложно найти применение в быту.

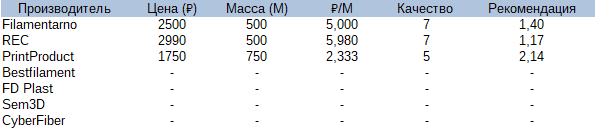

Ввиду того, что не все компании занимаются выпуском данного филамента, придется рассмотреть лишь трех производителей.

В разделе “экспериментальные материалы” REC продает полипропилен по цене 1000р за катушку. Данным материалом я не печатал, но информацию обязательно стоит учесть.

Каков итог?

1 место - Print Product

2 место - Filamentarno

3 место - Rec

Пьедестал победителей перед вами. Как можете заметить, то графа “Качество” сильно просела ввиду особенностей материала. PrintProduct предлагает полипропилен по самой “сдобной” цене, но по своему опыту могу сказать, что с материалом этого производителя я намучился больше всего, также у этого производителя самая большая усадка, среди конкурентов, из-за чего реализация и без того сложного материала становится еще тяжелее. Что касается филамента от REC и Filamentarno то, качество можно считать на одном уровне, разве что у Филаментарно слегка меньше усадка, но она все же есть.

Что же до моего мнения так я считаю, что материал за те деньги, за которые нам предлагают не нужен. Даже если откинуть финансовый вопрос на второй план, то актуальной становится проблема печати данным материал. Сам материал требует дорогостоящего оборудования и большого опыта. Для определенных задач можно найти филамент подешевле, да полегче в использовании.

№3 PC

PC(поликарбонат, ПК) - один из самых распространенных полимеров в промышленности на сегодняшний день. Пожалуй не найдется человека, который не видел данный материал в быту, т.к. он широко используется в машиностроении и просто в строительстве.

Российские производители филаментов не так давно выпустили данный материал в продажу, как мне помнится это был рубеж 2018-2019гг. Как только он вышел, все юзеры 3Д-принтеров сразу же столкнулись с рядом проблем в работе с этим материалом , о которых впрочем расскажу позже. К счастью существуют современные решения, для того чтобы нивелировать эти проблемы.

Параметры печати:

- Температура экструзии — 265-280°C

- Температура стола — 120°C

- Межслойная когезия — хорошая

- Адгезия к столу — плохая

Одна из проблем, о которых я говорил выше состоит в том, что материал требует больших температур для печати, а если у вас стоит задачи в печати корпусного изделия с большим диаметром сопла и большой скоростью печати, то дойти до 300°C совсем не сложно. Плюс ко всему для печати необходимо иметь высокую температуру стола, доходящую до 120°C. Даже с учетом этих параметров будет недостаточно печатать высокие и крупные изделия, т.к. для таких нужд будет крайне необходима активная термокамера(как у VolgoBot/CreatorBot/Total Z). Всему виной усадка, не сказать что она огромная, но ее достаточно для того, чтобы во время печати начинались отрываться углы и модель расслаивалась.

Технические характеристики:

Прежде чем вы изучите технические характеристики, хочется заметить что из всех представленных производителей лишь только PrintProduct изготавливает PC чистым, остальные же делают его композиционным на основе ABS/ASA. Соответственно множество характеристик будет разниться от производителя к производителя.

- Температура плавления — 175-210°C

- Температура размягчения — 100°C

- Температура эксплуатации — -100+110°C

- Прочность на изгиб — 104 МПа

- Прочность на разрыв — 41(для композита) МПа , 68(для чистого продукта) МПа

- Модуль упругости при растяжении — 2,6 ГПа

- Модуль упругости при изгибе — 2,1 ГПа

- Плотность — 1,2 г/см³

- Усадка при изготовлении изделий — 0,5-0,9%

- Твердость по Шору D — 83

Сам материал очень прочный, пожалуй это один из самых прочных моно материалов для 3Д-печати. Еще что несомненно радует, так это большой диапазон температур при эксплуатации. Сам материал весьма износостойкий, т.к. напильником он почти не пилится, соответственно он прекрасно подойдет для механических деталей с постоянной нагрузкой.

Применение: Материал прекрасно показывает себя в деталях скольжения, различных подшипниках/шестеренках. При наличии активной термокамеры получится и вовсе печатать крупногабаритные корпусные изделия. Также PrintProduct делает данный материал прозрачным, с крайне хорошей светопропускаемостью, что открывает новые двери для воображения и его применения.

Лично для меня этот филамент является одним из самых используемых, в случае печати каких-то функциональных изделий, на каких-то невысоких деталях, Hercules справляется отлично. Также однажды был заказ по 3Д-печати на функциональную деталь размером 200х200х200 и весом почти в килограмм, перезаказал его в ЦМИТе и напечатали его на принтере Volgobot А4 PRO. Получилось весьма, прям весьма хорошо. В итоге выступив посредником заработал пару серебренников и оставил довольными все 3 стороны.

Плюсы:

- Большая твердость материала, в связи с чем имеет высокую прочность и ударопрочность.

- Хорошая износостойкость.

- Обладает хорошей стойкостью к горению.

- Большой диапазон рабочих температур.

- При плохой механической обработке хорошо поддается сверлению и резке.

Минусы:

- Усадка при печати и высокие температуры печати не позволяют использовать этот материал на непрофессиональном оборудовании(в случае чистого PC, но существует возможность печатать на композитах). Обязательно наличии термокамеры.

- Плохая устойчивость к УФ-излучению. Рекомендуется не выносить изделия на свет.

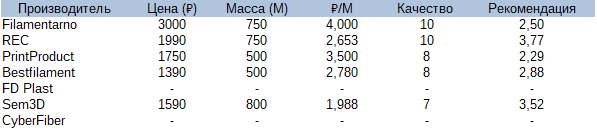

Каков итог?

1 место - REC

2 место - Sem3D

3 место - BestFilament

4 место - Filamentarno

5 место - PrintProduct

Теперь мой небольшой комментарий касательно результата:

Во-первых: скажу, что композит с PC легче в обращении, но имеет немного худшие характеристики.

Во-вторых: Filamentarno, у них представлен композит на основе ASA/PC, об этом материале я писал выше, и что-то добавлять вдобавок не вижу смысла.

В-третьих: REC, по достоинству занимает первое место в этом рейтинге, у них прекрасный композит на основе ABS/PC. Обладает хорошим набором технических характеристик и прост в использовании. Также REC предлагает композит с PC по самой низкой стоимости материала за грамм. В общем достаточно хороший выбор - советую. Sem3D и Bestfilament

Также хотелось бы PrintProduct отметить в лучшую сторону, как производителя, который единственным выпускает поликарбонат в “чистом” виде. Хоть он и весьма сложен в работе, но именно их материал обладает наилучшими техническими характеристиками среди конкурентов. Если вам позволяет оборудование - то этот вариант для вас, всем советую.

№4 Nylon(PA)

Нейлон(полиамид, PA) - прочное синтетическое волокно на основе полиамида. Это первый синтетический полимер превосходящий по некоторым свойства металлы.

Материал существует уже давно, а печатать им научились совсем недавно. Американские аналоги этого материала заполоняли российский рынок еще с 2014 года. Сам по себе материал крайне интересен, и обойти его стороной было бы крайне не правильно, но обо всем по порядку. В качестве затравки скажу, что один из российских производителей выпускает композит на основе полиамида, характеристики которого значительно превышают характеристики PEEK по разным параметрам.

Параметры печати:

- Температура экструзии — 250-270°C

- Температура стола — 120°C

- Межслойная когезия — отличная

- Адгезия к столу — плохая

- Температура просушки: 4ч при T=100°C

Материал обладает высоким коэффициентом усадки, из-за чего у него напрочь отсутствует свойство прилипать к столу на “сквозняке”. Материал лишен свойства расслаиваться при печати, т.к. слои слипаются невероятно хорошо. Настолько хорошо, что у филамента примерно соответствует усилие на разрыва как вдоль слоев печати, так и поперек. Как я говорил ранее материал так и норовит отлипнуть от стола, чтобы этого избежать необходимо иметь термокамеру. На таких принтерах как Hercules и Picaso печатать можно, но высокие детали сделать не получится, также ранние экструдеры Пикасо отказывались работать с этим материалом, забивались нещадно. На VolgoBot A4 PRO печать этим материалом в очередной раз оправдывает себя на все сто. Лично мне наличие данного принтера "под-боком" очень выгодно, иной раз я могу брать редкие, но очень дорогостоящие заказы на печать различных силовых установок, где нужны невероятные показатели прочности и срока службы.

Технические характеристики:

Как и с поликарбонатом некоторые производители не выпускают чистый полиамид,а лишь только в составе композита, это стоит учитывать при выборе филамента для печати. Композиты также бывают разные, более подробную статью на эту тему я выпущу позже.

- Температура плавления — 150-170°C

- Температура размягчения — 100°C

- Температура эксплуатации — -40+90°C

- Прочность на разрыв — 45-53 МПа

- Прочность на изгиб - 68 МПа

- Плотность — 1,07 г/см³

- Усадка при изготовлении изделий — 0,7-0,9%

Как видите материал обладает высокой прочностью на разрыв (конечно не такой как PC, но в купе с еще более низким коэффициентом трения дает гораздо больший срок службы детали). Но как помните я обещал сказать про композит, об этом в конце стьатьи.

Применение: Ввиду крайне хорошей износостойкостью, малого коэффициента трения и стойкостью к различным спиртам, маслам и бензину - материал обладает безграничным потенциалом в использовании. Лично для меня, зарекомендовал себя как материал на все случаи жизни. При самых сложных задачах я обращаюсь к этому материалу. Как и PC имея хорошее оборудование филамент позволяет решать серьезные задачи. В местах где требуется возможность работать с сильными нагрузками, но при этом целесообразна экономия средств рекомендовано использовать именно этот материал. Так классически он используется для изготовления различных втулок и шестерен . В сравнении с PEEK данный материал более доступный, плюс к этому обладает большей упругостью, бывали случаи в жизни, когда упругость модели была более приоритетной задачей.

Плюсы:

- Отличная межслоевая когезия позволяет сделать модель практически литой.

- Невероятно хорошая износостойкость.

- Обладает хорошей стойкостью к различным растворителям.

- Не плохой диапазон рабочих температур

Минусы:

- Усадка при печати и высокие температуры печати не позволяют использовать этот материал на непрофессиональном оборудовании. Обязательное наличие термокамеры.

- Высокая гигроскопичность.

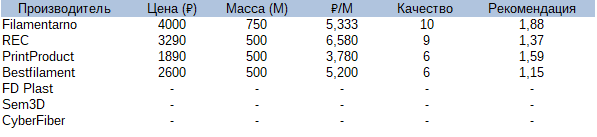

Экономическая составляющая:

Как говорилось ранее, не все производители выпускают полиамид чистым, в связи с чем ценны на материал так разнятся.

Каков итог ?

1 место - Filamentarno

2 место - PrintProduct

3 место - REC

4 место - BestFilament

Теперь оставлю свой комментарий:

Во-первых: из представленных производителей REC и Filamentarno производят именно композиты, а PrintProduct и BestFilament производят его чистым.

REC в состав добавляет 12% стекловолокна, а Filamentarno 30%.

Благодаря стекловолокну в составе - данный композит наделяется заграничными свойствами, при этом стоит учесть, что наличие субпродуктов в составе филамента изменяет свойства материала при печати. Наличие стекловолокна в составе филамента уменьшает усадку при печати, при этом слегка страдает спекаемость слоев. Так же стоит обязательно не забывать, что стекловолокно обладает большими абразивными свойствами, в связи с чем латунные сопла уже не подойдут для печати, они банально сточатся. Придется покупать стальные, или того лучше алмазные, цена на которые крайне высока(как для расходного материала, но при этом неоправданной назвать ее не получается)

Теперь вернемся к подробному обзору композита с невероятными свойствами. Данный композит представлен у компании Filamentarno.

И если верить производителю, то у данного композита:

Максимальная прочность на разрыв - 190 МПа (У PEEK около 110)

Модуль упругости при растяжении - 9000МПа

Диапазон рабочих температур - -60 - +250°C

Из этого можно заключить, что пожалуй это один из самых(если не самый) прочный материал для 3Д печати. Стоимость филамента абсолютно оправдана, и всякий раз, когда нужно сделать сверхпрочную деталь, я использую этот материал. Конечно этот материал требует профессионального оборудовования, и он не терпит не опытности. Но ко всему прочему данный материал можно назвать одним из ключевых. На мой взгляд данный материал еще долгое время будет стоять в авангарде, до тех пор, пока PEEK, PSU, PEI не получат более широкое использование в области 3Д-печати.

Вывод:

Что касается статьи: в данную статью не вошел такой материал как Flex/TPU. Связано это с тем, что как по мне данные материалы весьма скучны в печати. С ними много проблем в печати, они не поддаются постобработке, и вообще существует много нюансов в работе с ними. Разумеется есть хорошие примеры печти различных изоляционных прокладок или двух-экструдерной печати, когда своего рода манжета из TPU была интегрирована в деталь из ABS. Но я решил более подробно рассмотреть данный материал в одной из следующих статей, когда будут более тщательно обозреваться композиты, т.к. использование данного в материала в композите более оправдана, чем в чистом виде.Касательно топа производителей материалов: Как видите уже нельзя однозначно сказать какой производитель является лучшим (как это было в предыдущей статье) , т.к. производители сделали акцент в производстве разные вещи. Это хорошо, по причине того, что нам - покупателям открыт большой спектр товаров под совершенно разные задачи, и однозначно сказать какой материал плох, а какой нет не получается. Важно иметь возможность делать правильный выбор материала для определенной задачи.Минутка послесловия: как можете заметить, в целях повышения собственной лояльности в лице аудитории я прислушиваюсь к комментариям пользователей, и добавляю/убираю разные моменты из статьи. В следствии чего напоминаю, что адекватная критика приветствуется. Жду ваших комментариев- буду отвечать по возможности. В сем добра и здоровья близким !

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну так грей еду на костре, час...

Когда коту нефиг делать он лиж...

интересный вариант, спасибо

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...