3d принтер на рельсах из алюминиевого профиля

Ось Y:

В качестве рельс был использован алюминиевый швеллер 30х30, по которым катается стол-вагонетка на обычных шарикоподшипниках - 4 опорных подшипника и 4 прижимающих. Опорные служат столу в качестве колёс, прижимные обеспечивают прямолинейность движения вдоль оси. Устройство пары (опорный и прижимной) видно на следующем снимке.Ну и вид на стол снизу - тут хорошо видно все 4 прижимных подшипника и странной формы фанерную раму. Фанерная рама такой формы получилась из-за того, что я старался одновременно облегчить стол, выпилив всё лишнее, придать столу жесткость по всей площади и обеспечить крепление всех необходимых элементов к фанере, а не к гибкому металлопластику.Для привода оси использовал двигатель 42BYGH47-401A, который с лёгкостью справился со своей задачей даже на пониженном токе. Ремень использовал 2GT, закрепив его к столу - попросту зажав между двух кусочков фанеры. Сложнее всего было обеспечить вращение шкива на противоположной к двигателю стороне. Для решения этой проблемы я использовал два подшипника, притянув их к раме сложенными в стопку креплениями старых советских транзисторов большой мощности.В качестве натяжителя ремня использовал пружину от деревянной прищепки, слегка загнув края - чтобы не слетала.Ось Z:

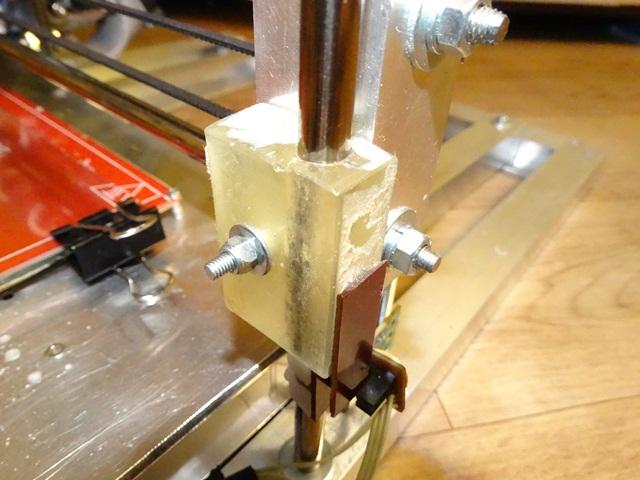

Направляющие - два вала от сломанных МФУ. На концах валов нарезал резьбу и просто прикрутил их к раме гайками. Параллельность направляющих обеспечивается благодаря верхней планке, отверстия в которой просверлены немного больше необходимого - за счёт этого есть возможность небольшой регулировки. Перпендикулярность к основанию обеспечивают два откоса, сделанных из алюминиевого уголка 30х30.С линейными подшипниками пришлось повозиться, т.к. валы оказались совершенно нестандартного (как и всё производства Hewlett Packard) диаметра - 9 мм. Облазив все китайские магазины я понял, что готовых подшипников на 9 мм в природе, по всей видимости, не существует. Перечитав кучу форумов, я нашел два варианта: первый - это напечатанные на 3д принтере пластиковые подшипники, второй - литые из эпоксидной смолы. Первый вариант отмёл сразу, т.к. никого, имеющего 3д принтер, кто бы мог мне распечатать необходимые детали, не знал.

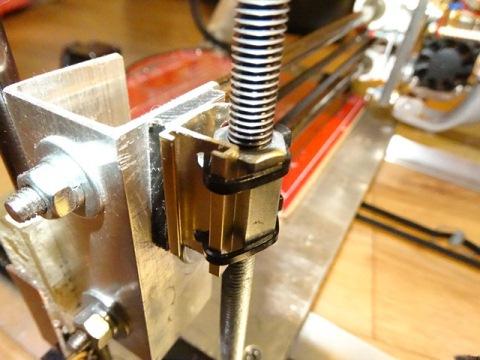

Изготовление подшипника скольжения из эпоксидной смолы - процесс довольно простой: обматываем вал тонким скотчем в один оборот, клеим из картона форму, вставляем в форму вал, залепляем щели вокруг вала пластилином, заливаем эпоксидку - готово. После застывания просто-напросто с небольшим усилием скручиваем вылитый подшипник с вала, а скотч удаляем. Скотч нужен для образования небольшого зазора, обеспечивающего свободное скольжение. Привод оси - два шаговика от сгоревших лазерных принтеров - M49SP-2K. Данные двигатели не поддерживают микрошаг и имеют угол поворота в 7.5 градусов на шаг, но использование резьбовой шпильки обеспечивает достаточную точность перемещения. Двигатели закреплены на верхней планке посредством уголков и притянуты через силиконовые прокладки для шумогашения.

Муфты на вал взял готовые, хотя первоначально использовал кусочки шланга высокого давления.Ось X:

В качестве направляющих так же использованы два вала на 9 миллиметров, а на концы обоих валов так же нарезана резьба. Два одинаковых кусочка швеллера были наложены друг на друга и просверлены одновременно, что обеспечило параллельность направляющих.

Двигатель от копира Sharp - 17PM-j204-G1ST, использованный изначально оказался слабым и его пришлось заменить на более мощный - 17HS4417. В качестве ремня так же использован 2GT, который сделан намеренно немного короче, что и обеспечивает ему необходимую натяжку.

Линейные подшипники так же сделаны из эпоксидной смолы, но немного иначе. Вместо картонной формы для заливки смолы, я использовал соединительные муфты для метапола, купленные в отделе сантехники. Муфты были нанизаны на вал вертикально, а нижняя их часть была залеплена пластилином. Получились эдакие стаканчики, в которые и была залита эпоксидка. Получилось всё аккуратно и практично.Двигатель так же, как и всё остальные шаговики, прикручен через силиконовые прокладки к кусочку металлопластика.Ремень, в отличии от оси Y, здесь катается по вязанке подшипников без направляющего шкива.Ходовая гайка оси Z просто притянута нейлоновыми стяжками.Контроллер:

Чтобы не изобретать велосипеда, из Китая был заказан самый дешевый и популярный набор:

- Arduino Mega 2560

- Ramps 1.4

- Драйверы - A4988

- Экранчик - Full Graphic Smart Controller

- Нагревательный стол - HeatBed MK2

- Экструдер MK8 с соплом 0.4 под 3-х мм пруток.

Прошивка:

Прошивка - самый последний Marlin Dev , скачанный с гитхаба. Особых сложностей в кастомизации прошивки под себя так же не возникло, всё очень просто и понятно. Хотя немного пришлось повозится с подбором типа термистора экструдера, т.к. в нём стоял далеко не тот, что был указан в лоте при покупке. В результате чего ошибка при температуре реальных 240 составляла порядка 30 градусов и отображалась как 260 с хвостиком. Замерив температуру экструдера пирометром, всё стало на свои места, и тип термистора с EPCOS 100k был исправлен на 100k beta 3950.

Нагревательный стол:

Изначально стол был подключен по стандартной для Ramps схеме - напрямую через полевик, что обеспечивало ему время нагрева (при питании от 12 вольт) до 110 градусов за 30 минут. Это никуда не годилось. Тем более, транзистор буквально работал как обогреватель и требовал радиатора и обдува. Проблема с нагревом решилась путём подключения стола через автомобильное реле напрямую к блоку питания - это сократило время нагрева до 16 минут.

Я решил пойти ещё дальше и выкинул диод D1 из Ramps, запитав Arduino через DC преобразователь. Теперь подняв напряжение до максимально возможных 14.6 вольт на используемом БП, я сократил время нагрева до 9 минут.

Замена же всех силовых проводов на повышенное сечение, сократило время нагрева ещё на 2 минуты и сейчас составляет 7 минут.

В качестве рабочей поверхности использовал обычное 2 мм. стекло, вытащенное из фоторамки. Низ стола утеплил картоном:Экструдер:

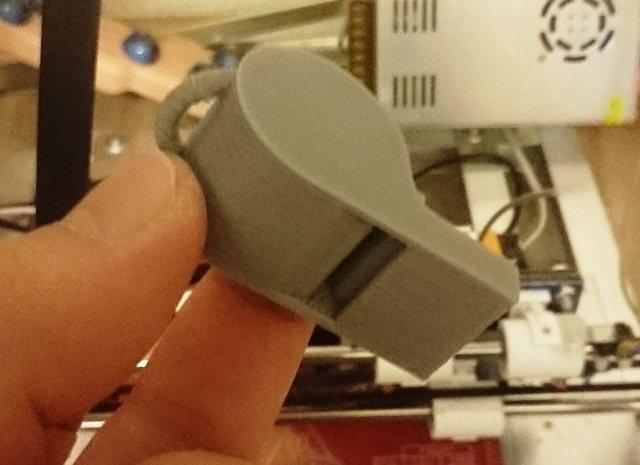

Экструдер, хоть и был выписан готовый и пришел в красивой фирменной коробочке, потребовал серии небольших доработок:

1. Установка на трубку термоизолятора небольшого радиатора.

2. Переделка охлаждающей системы таким образом, чтобы часть воздушного потока была направлена на установленный на трубке радиатор.

Без этих доработок, пруток через 20 минут работы клинило напрочь.Концевики:

От механических концевиков я сразу отказался. И так как я уже реализовывал оптические концевики в своём мини-станочке, про который я писал в самом начале статьи, то выбор пал именно на них. Все имеющееся в наличии оптические прерыватели были наковыряны из старых лазерных принтеров и с небольшими переделками пошли в ход.

В качестве хомутиков на вал использовал пластиковые скобы для проводов.Корпус для контроллера:

Чтобы не портить брутальный металлический стиль, корпус для контроллера был выполнен из металлопластика. На передней панели расположены тумблеры включения: питание Arduino от DC преобразователя, обдув экструдера, обдув контроллера. Кнопки аварийной остановки печати и сброса контроллера. Так же установил светодиодную индикацию включения нагрева стола, нагрева хотенда и активности обдувающего деталь кулера.Первая печать:

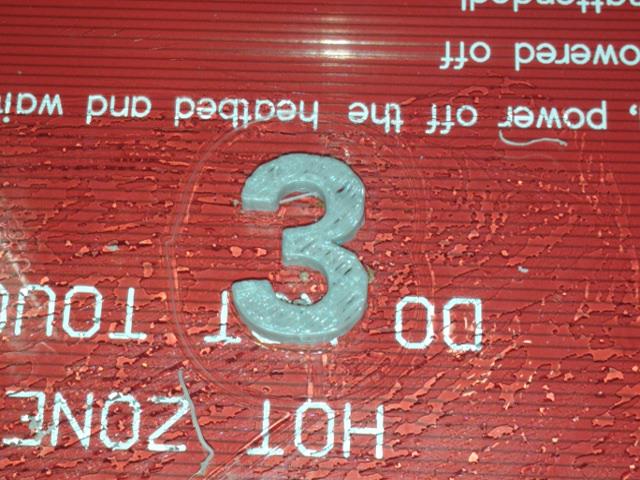

На момент, когда вся механика уже была собрана, электроника размещалась рядом с принтером, а провода ещё не были уложены в металлорукав и торчали во все стороны, мне дико хотелось опробовать работу устройства. И вот, заправив пруток в экструдер, намазав стекло сахарным сиропом (ничего более подходящего под рукой не было), с полностью неоткалиброванной механикой, некорректно показывающим температуру термистором, я запустил печать.

Каково же было моё удивление, когда вместо кучи ожидаемых соплей на столике начала вырисовываться цифра 3.После нескольких дней, когда все вышеописанные проблемы с температурой и механикой были решены, в ход пошли более сложные модели:

Спасибо за внимание, до новых встреч.

Еще больше интересных статей

Бесшумный настольный 3D-принтер PonyBot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Коллега, ну только позавидоват...

Файлы для изготовления перезал...

я будучи 0 своими руками (одно...

Получил наконец свой новый при...

Доброго здоровья! Вот учусь пе...

In a busy city like Philadelph...

Приветствую товарищи!Подскажит...