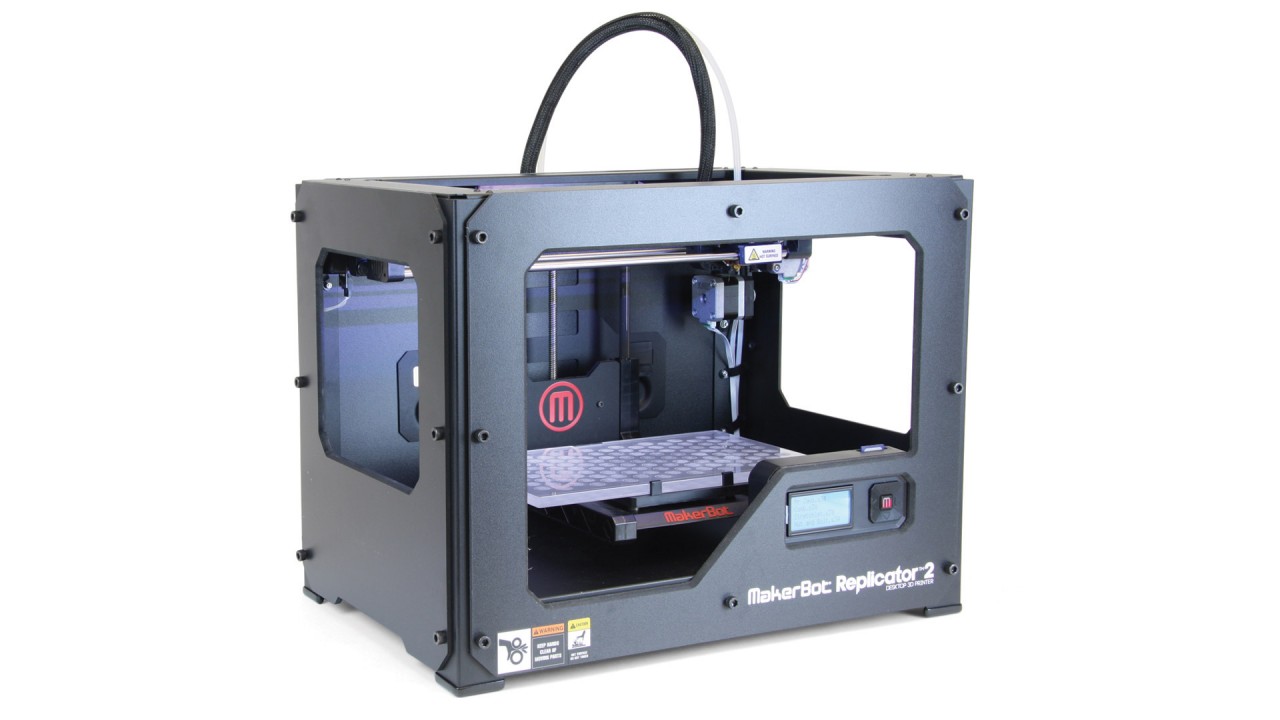

MakerBot Replicator 2

Описание 3D-принтера «MakerBot Replicator 2»

О принтере «MakerBot Replicator 2»

Прочный стальной корпус гарантирует высокую износостойкость.

Устройства MakerBot можно смело назвать эталоном настольных 3D-принтеров. Основная модель компании претерпела множество изменений, постоянно подвергаясь модернизации как функциональных особенностей, так и внешности. MakerBot Replicator 2 не стоит считать бытовым принтером, ибо таковым он не является. Это устройство предназначено для достаточно продвинутых пользователей или, по крайней мере, для тех, кто готов вникнуть в тонкости 3D-печатного процесса и получить вознаграждение в виде печати высокого качества и широких функциональных возможностей.

Дизайн

Внешний дизайн принтеров Replicator 2 сложно назвать классическим. Правильнее будет «оригинальным», ибо именно «репликаторы» (включая их разноименных предшественников, принтеров MakerBot Thing-O-Matic и MakerBot Cupcake) сделали открытый корпус с вырезами в облицовочных панелях своего рода стандартом, породившем несметное число имитаций и откровенных клонов. Вырезы служат строго практической цели, облегчая доступ к рабочей платформе со всех сторон и, что не менее важно, обеспечивая хорошую вентиляцию и быстрое охлаждение при печати PLA-пластиком.

Несущая конструкция принтера выполнена из стали с порошковым покрытием, а облицовочные панели из поливинилхлорида. Направляющие сделаны из алюминия, подшипники же выполнены из металлокерамики на основе бронзы с масляной пропиткой. В общем и целом, разработчики приложили немало усилий для обеспечения долговечности устройства. Правда, металлическая рама не всем по вкусу, ибо дерево, использовавшееся на ранних моделях принтера, имеет тенденцию более эффективно поглощать вибрации.

В отличие от некоторых более ранних версий, Replicator 2 использует лишь один экструдер, зато размер рабочей зоны был существенно увеличен и составляет 285х153х155мм. Заметим, что возможна некоторая путаница: новейшая модель уже пятого поколения снова получила название Replicator. Это устройство можно считать дальнейшим развитием описываемой модели Replicator 2, которую по новой номенклатуре следует отнести к четвертому поколению. На данный момент модели четвертого и пятого поколения продаются параллельно, имея определенные отличия в конфигурациях областей построения, электронной начинке и некоторых других моментах.

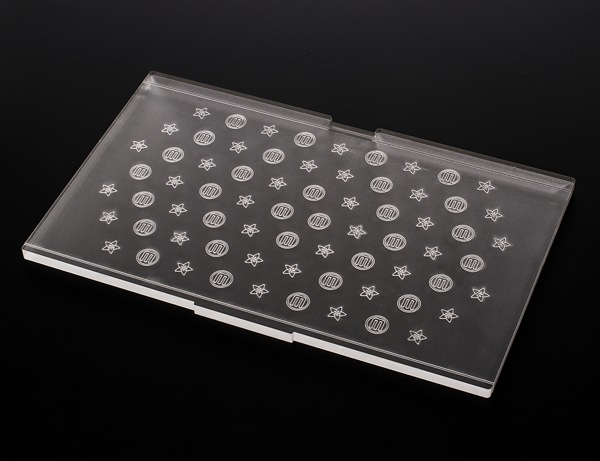

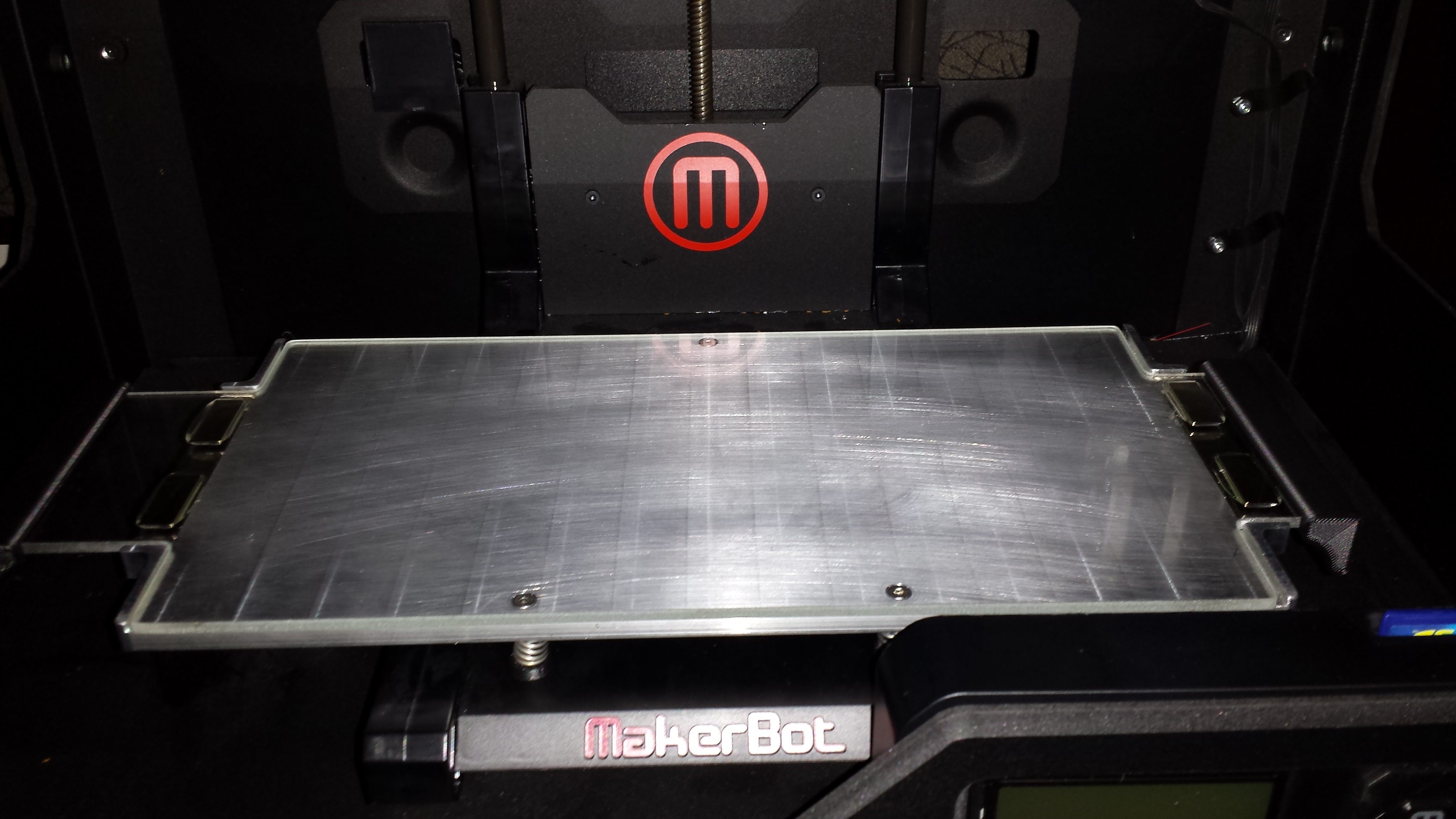

Так как «репликаторы» традиционно предназначались в первую очередь для печати полилактидом (PLA-пластиком), Replicator 2 не оснащен подогреваемой платформой. Собственно, полилактид является единственным видом расходного материала, официально поддерживаемым этим устройством. Кстати, существует вариант принтера под названием Replicator 2X («X» означает «экспериментальный»), в котором компания MakerBot вновь опробовала печать ABS-пластиком, включив в конструкцию подогреваемую платформу, съемные панели, закрывающие проемы в облицовочных панелях, и вернув печать двумя экструдерами. Этот вариант также находится в свободной продаже, но предназначается для пользователей профессионального уровня. Съемный столик Replicator 2 выполнен из акрила, служащего отличной основой для моделей из PLA-пластика.

Печать

Печать осуществляется с использованием одного экструдера и сопла диаметром 0,4мм. При минимальной толщине наносимого слоя в 100мкм и точности позиционирования в 11мкм по осям X и Y и 2,5мкм по оси Z получаются весьма качественные модели, позволяющие поставить Replicator 2 в класс полупрофессиональных принтеров.

Как уже было сказано, съемный рабочий столик выполнен из акрила. Этот вариант оказался настолько удачным, что большинство пользователей даже не прибегают к дополнительным средствам удержания модели на месте, вроде клейкой ленты. Скорее наоборот, добавление ленты может ухудшить сцепление полилактида по сравнению с печатью на непокрытом столе. Нужно лишь убедиться перед печатью, что платформа очищена от пыли и обезжирена.

Выбор цветов фирменной пластиковой нити достаточно богат, включая 26 вариантов, из них 7 полупрозрачных. Кроме того, Replicator 2 использует вполне стандартные катушки и привычный диаметр нити в 1,75мм, что позволяет использовать «неродные» материалы, хотя на свой страх и риск.

Недорогие варианты от тех же китайских производителей зачастую страдают достаточно низким исполнением. Нередки случаи, когда нить имеет овальное сечение, что вкупе с откровенно слабоватым протягивающим механизмом может привести к потере сцепления и забивке экструдера. Особенно неприятным сюрпризом может стать нестабильность формы нити – печать может начаться вполне нормально, но закончиться сбоем в середине процесса с потерей незаконченной модели. Стоит обратить внимание и на упаковку: катушки, продаваемые без вакуумной упаковки, неизбежно собирают пыль, чье накопление в экструдере опять-таки не обещает ничего хорошего.

Кроме потенциальной экономии, использование стандартных катушек обеспечивает возможность печати материалами, изначально не предусмотренными дизайнерами принтера. Так, Replicator 2 вполне успешно печатает полимерными имитаторами древесины и песчаника, известными как LAYWOO-D3 и Laybrick, от немецкого производителя Orbi-Tech. Правда, для печати этими материалами придется ввести некоторые изменения в настройки принтера. Например, печать LAYWOO-D3 желательно осуществлять при температуре сопла порядка 215-210°С (стандартная температура для печати PLA составляет 230°С) и с выключенным вентилятором, обычно охлаждающим свеженанесенные слои PLA. В случае с Laybrick рекомендуется температура экструзии в 165-190°С для получения гладких поверхностей и 210°С вкупе с работающим вентилятором для получения шероховатого внешнего слоя.

Печать ABS-пластиком теоретически непрактична ввиду отсутствия подогрева платформы, однако имеются свидетельства успешной печати небольших моделей. Наибольшую трудность представляет предотвращение скольжения ABS-пластика, но смекалка 3D-умельцев подсказала вариант с заменой рабочего столика на стеклянный и использованием лака для волос в качестве клея. Тем не менее, печать больших моделей обречена на закручивание нанесенных слоев и деформацию модели при усадке.

Достаточно хороших результатов можно достигнуть и при печати нейлоном, хотя отсутствие подогреваемой платформы также значительно затрудняет процесс. Рекомендуется использование специально разработанных вариантов, таких как Taulman 618 и 645.

В общем и целом, Replicator 2 позволяет дать волю воображению и экспериментировать со многими материалами помимо стандартного PLA-пластика.

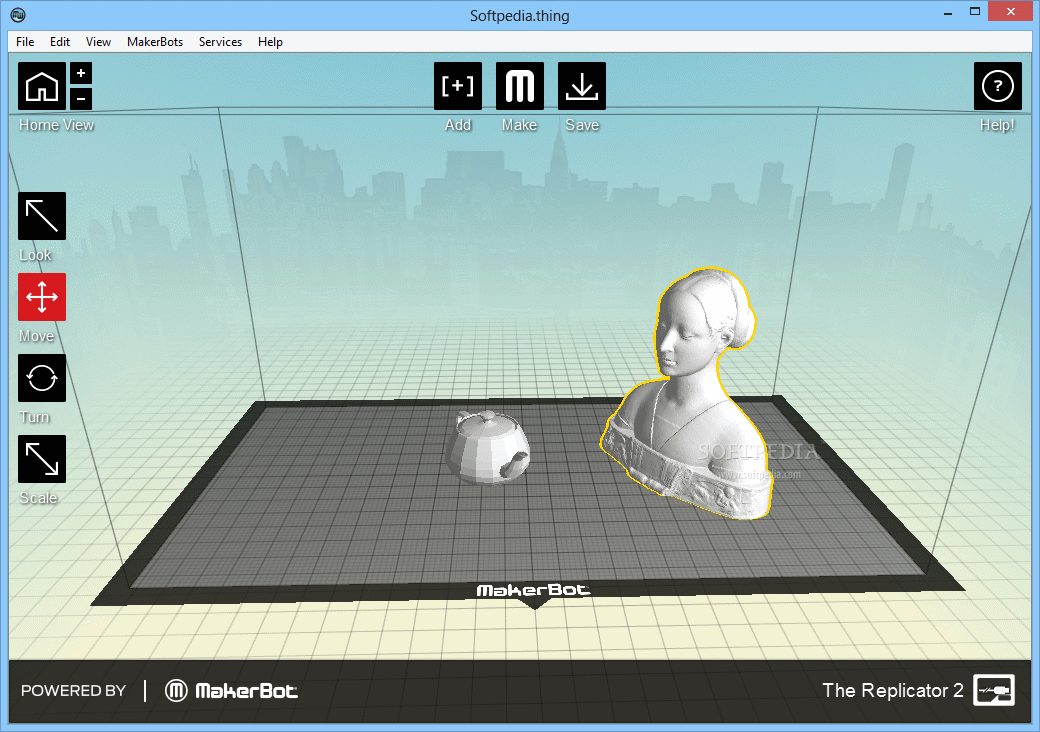

Программное обеспечение

Программное обеспечение Replicator 2 вызвало немалый скандал. Дело в том, что компания использовала закрытый код. Фирменная программа получила название MakerWare. Собственно, «закрытость» коснулась дизайна всего принтера, впервые с момента основания компании, построившей свой бизнес на использовании дизайнов и наработок в открытом доступе. Более всех был возмущен легендарный основатель проекта принтеров с открытым исходным кодом, получившего название RepRap, Йозеф Пруса, уличивший MakerBot в коммерческом использовании своих идей. Традиционно, наработки «RepRap» предназначены для использования энтузиастами, а если уж и для коммерческого применения, то с сопутствующим предоставлением доработок в открытый доступ. Но в какой-то мере MakerBot можно понять: новейшие модели претерпели настолько существенные изменения, что их изготовление подручными средствами маловероятно. Добавление же фирменного программного обеспечения лишь стало последним штрихом в «закрытии» особенностей дизайна.

С точки зрения функциональности программа MakerWare практически не уступает ранее использовавшимися открытыми программами Skeinforge и Repetier-Host, разве что интерфейс изменился. Программа совместима с Windows 7 и 8, Mac OS X и Linux и способна работать с файлами STL, OBJ и THING.

Настораживает же отсутствие возможности полного контроля принтера с помощью компьютерного соединения. Replicator 2 оснащен весьма удобным контрольным модулем с LCD дисплеем, эксклюзивно осуществляющим такие операции, как калибровка платформы или загрузка пластика. Если модуль сломается, пользователь сможет использовать остаток пластика на катушке, но затем принтер придется сдавать в ремонт. Одним компьютером не обойтись. С другой стороны, пока модуль работает, можно воспользоваться SD кард-ридером для печати в автономном режиме, не опасаясь сбоев печати из-за зависания компьютера или в результате обрыва кабеля зубастым питомцем.

Резюме

Одна из наиболее успешных и востребованных моделей 3D-принтеров на рынке. Модель претерпела множество изменений, направленных на оптимизацию работы и повышение долговечности, а заодно получила стильный и строгий внешний дизайн, подобающий высокотехнологичному гаджету. Пожалуй, единственным серьезным недостатком принтера можно считать достаточно высокую стоимость по сравнению с конкурентами или предыдущими моделями. Что же касается теоретической неспособности печатать ABS-пластиком, не будем ставить это в упрек устройству, хорошо выполняющему поставленные задачи. Желающим печатать ABS-пластиком и заинтересованным в продукции компании MakerBot рекомендуем взглянуть на специально доработанную версию Replicator 2X, либо приобрести апгрейд рабочей платформы от сторонней компании – например, от BC Technological Solutions.

Достоинства

- Стильный дизайн

- Высокое качество печати

- Удобный контрольный модуль

- Гибкое программное обеспечение

- Возможность печати с карты памяти формата SD

Недостатки

- Относительно высокая стоимость

Еще никто не писал отзывы об этом 3D-принтере. Станьте первым, поставьте оценку и напишите отзыв.