MakerBot Replicator 2X

Описание 3D-принтера «MakerBot Replicator 2X»

О принтере «MakerBot Replicator 2X»

Пожалуй, единственным камнем преткновения на пути к доминированию рынка FDM/FFF 3D-принтеров компанией MakerBot стала приверженность к PLA-пластику, как расходному материалу. Абсолютное большинство принтеров этой компании, особенно последних серий, не предназначены для печати другими материалами, несмотря на то, что спрос на универсальность весьма высок. Это, впрочем, не останавливает 3D-умельцев от экспериментирования с другими материалами. Благо, что дизайны MakerBot всегда отличались завидной гибкостью и возможностью нецелевого применения.

Тем не менее, серьезный бизнес должен уважать пожелания клиентов. И вот, команда MakerBot отступила от привычных норм и выпустила принтер для тех, кому мало одного экструдера и одного расходного материала. Устройство получило название Replicator 2X – «X» означает «экспериментальный», подразумевая как конструкцию устройства, так и его предназначение. Причем, поставляется принтер с предупреждением для пользователей: «Внимание! Требуется терпение, умение и жажда приключений».

Дизайн

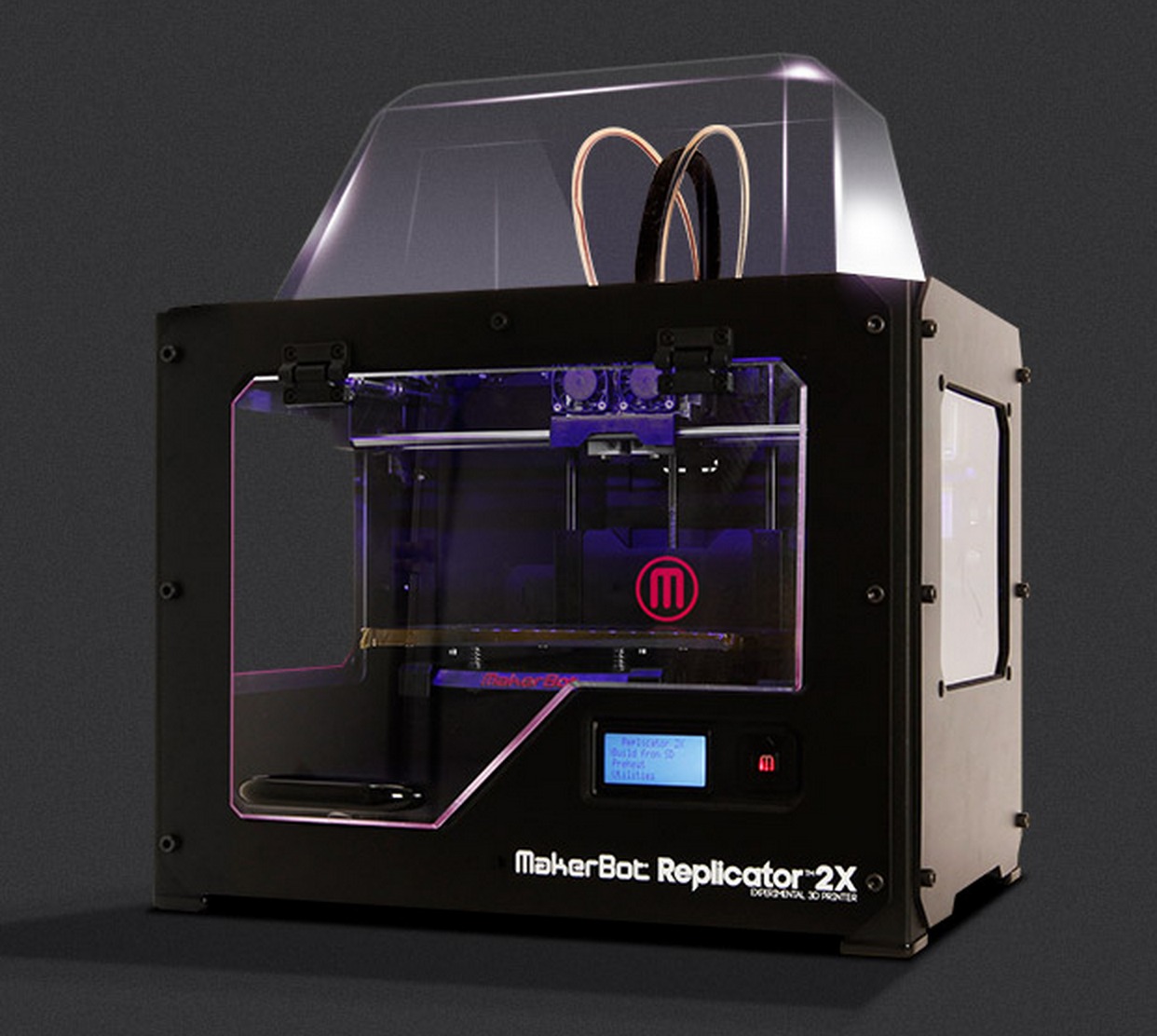

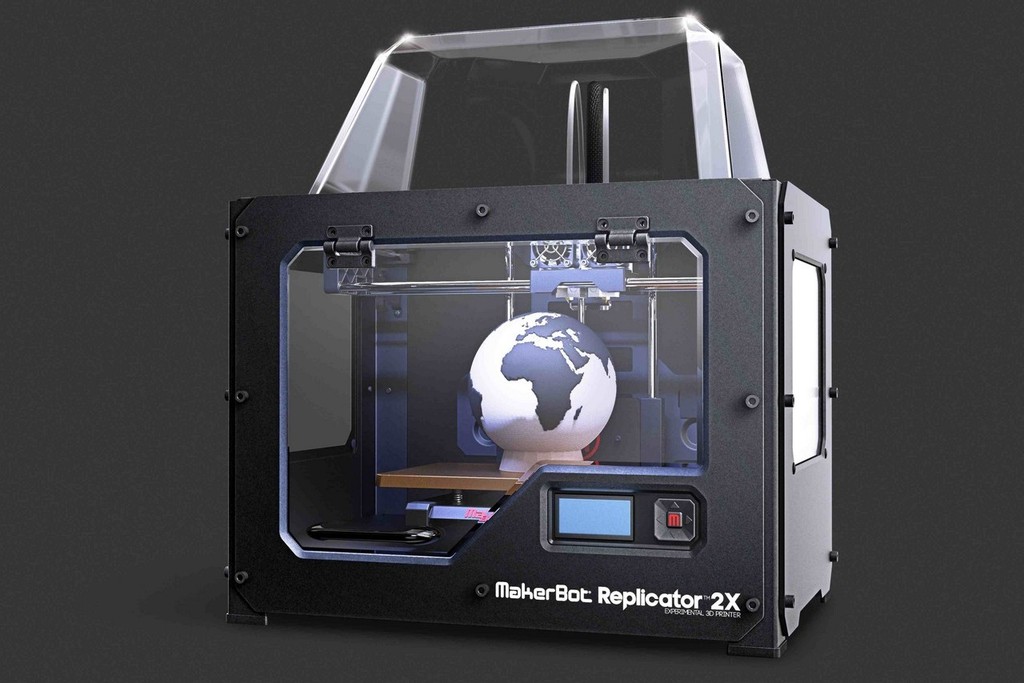

За основу была взята одна из самих успешных моделей MakerBot, 3D-принтер Replicator 2, относящаяся к четвертому поколению. Извне новый принтер мало чем отличается от прототипа. Единственное, что бросается в глаза, это наличие пластиковых панелей, закрывающих боковые проемы в шасси и такой же прозрачный пластиковый колпак сверху. Впрочем, панели дают опытным пользователем ясный сигнал: этот принтер сделан не для печати PLA-пластиком, или не только им. Верен второй вариант. Колпак можно снять при необходимости. При печати ABS-пластиком панели позволяют поддерживать повышенную температуру в рабочей камере, обеспечивая более равномерное охлаждение слоев. С учетом высокой степени усадки ABS-пластика и соответствующей склонности к деформациям, это весьма полезное нововведение. С другой стороны, колпак можно снять, а дверцу открыть для улучшения вентиляции и более быстрого охлаждения моделей, что полезно при печати медленно застывающим PLA-пластиком.

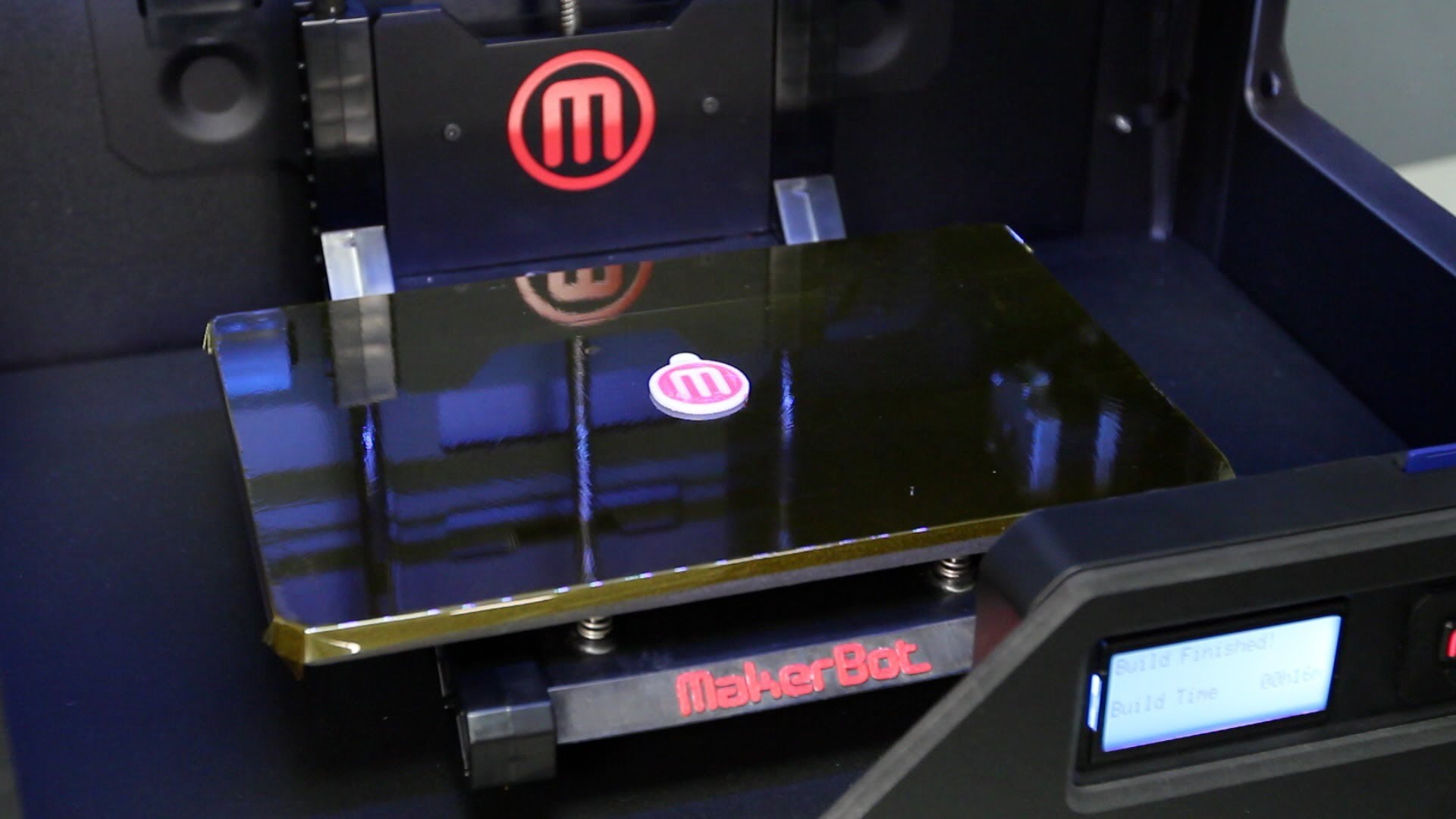

Самое же главное требование для печати заветным ABS-пластиком – наличие подогреваемой платформы. Само собой, об использовании пластикового рабочего столика не может быть и речи, поэтому акриловую платформу базовой модели заменили столиком из толстого анодированного алюминия. Проблемы с такого рода платформами заключаются в относительно высокой вероятности изгиба поверхности из-за пористости покрытия. Как свидетельствуют отзывы некоторых пользователей, контроль качества не 100-процентный, но MakerBot славится высоким качеством техподдержки. Если платформа бракованная, то можно рассчитывать на бесплатный обмен.

В качестве защитного покрытия и для лучшего сцепления пластика со столом рекомендуется использование полиимидной пленки (она же Kapton) при печати ABS или малярной ленты при печати PLA-пластиком. Несколько защитных покрытий из полиимида поставляются в комплекте с принтером.

Так как габариты принтера не изменились (не считая колпака), а габариты экструдера возросли, площадь платформы пришлось сократить, теряя четыре сантиметра длины. В итоге, размер рабочей зоны Replicator 2X составляет 245х152х155мм против 285х152х155мм у Replicator 2. Объемы рабочих камер «репликаторов» далеко не являются рекордными, проигрывая тому же CubeX от компании 3D Systems, но стоит обратить внимание на один интересный момент: практика показывает, что случаи полностью успешной печати моделей из ABS-пластика с габаритами свыше 15см по осям X или Y редки. Даже при должной регулировке температуры платформы и рабочей камеры и плавном охлаждении, высокая усадка этого термопластика дает о себе знать, вызывая деформации и растрескивание. Куда более практичным представляется печать крупных изделий частями с последующим склеиванием в единое целое – благо, что ABS-пластик легко растворяется в ацетоне.

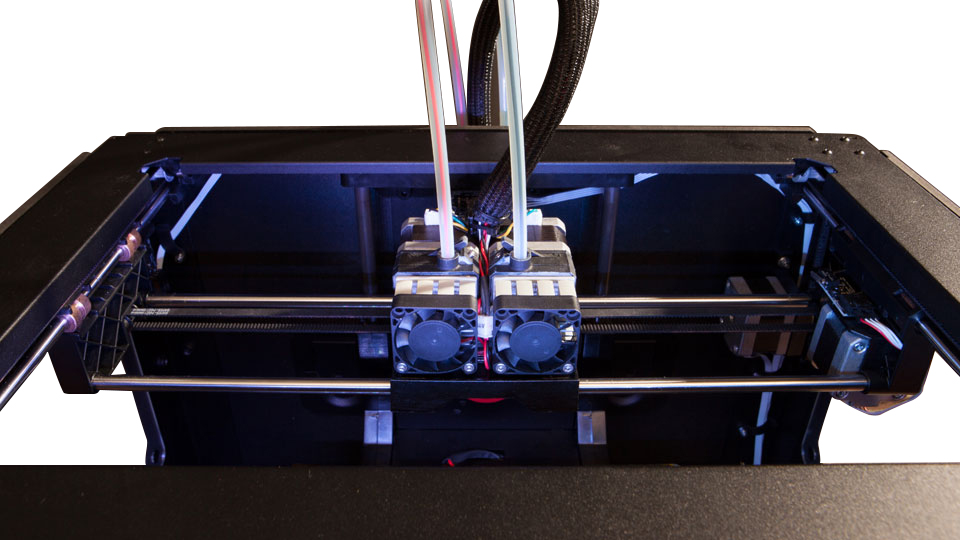

Третьим же отличием стало возвращение двойного экструдера для печати двухцветных моделей или использования разных материалов. Такой вариант испытывался ранее. В частности, старые «репликаторы» с фанерным корпусом имели двойной экструдер, но в четвертом и пятом поколении разработчики отказались от идеи, посчитав такие дизайны слишком ненадежными и сложными в эксплуатации. Единственным исключением стал Replicator 2X, но на то он и «экспериментальный» принтер.

Печать

Разработчики не называют виды расходных материалов для использования с Replicator 2X, указывая лишь на оптимизацию для печати ABS-пластиком. Возможность регулировки любых параметров печати, включая толщину слоя, стенок, скорость печати, температуру сопла и прочие, позволяет проводить опыты с самими разными расходниками, а использование двойного сопла лишь расширяет возможности. Например, возможна печать моделей с растворимыми поддержками. Для построения опор моделей из ABS-пластика можно использовать поливиниловый спирт, растворимый в воде, полилактид, растворимый в щелочи или полистирол, растворимый в Лимонене. Добавьте сюда возможность печати нейлоном, имитаторами древесины и песчаника, поликарбонатами… Возможности устройства очень широки, а практические ограничения придется искать опытным путем. Даже дизайнеры не берутся утверждать, на что способно это устройство, тем более что ассортимент доступных расходных материалов растет не по дням, а по часам.

Калибровка платформы производится в полуавтоматическом режиме: принтер последовательно перемещает печатную головку в разные точки, а пользователю приходится регулировать наклон платформы с помощью винтов. К счастью, можно обойтись без отверток и ключей – дизайнеры предусмотрели ручки.

Replicator 2X поставляется с соплами диаметром 0,4мм. Показатели точности печати повторяют показатели базовой модели: минимальная толщина слоя в 100 микрон, точность позиционирования по осям X и Y в 11 микрон, а по оси Z – 2,5. И вот здесь стоит сделать уточнение: дизайнеры откровенно признают, что указанная толщина слоя достаточно условна. Настройки позволяют экспериментировать и с более тонкими слоями.

Скорость печати принтеров MakerBot четвертого поколения достаточно высока – даже выше, чем у пятого поколения, как это ни удивительно. Сказывается наличие хорошо отлаженных алгоритмов позиционирования печатной головки и достаточно быстрый привод.

Так как Replicator оснащен SD кард-ридером, возможна печать без привычного USB соединения с ПК, что весьма полезно, ибо зависание компьютера во время печати может привести к прерыванию процесса и утере модели, а как минимум к серьезным деформациям. Жаль лишь, что разработчики не предусмотрели беспроводное соединение – этот недостаток был устранен лишь в пятом поколении устройств.

Программное обеспечение

В качестве основной программы используется MakerBot MakerWare. Здесь сохраняются все необходимые функции, но дизайн несколько упрощен. Хотя дизайнеры и рекомендуют пользоваться фирменным, закрытым обеспечением (а RepRap общество негодует по поводу полной коммерциализации компании, выросшей из их рядов), в принципе возможно и использование сторонних программ с открытым исходным кодом, применявшихся на более ранних поколениях принтеров MakerBot. Сюда входят такие популярные примеры, как Skeinforge, ReplicatorG и Repetier-Host. Эти программы более гибки при необходимости тонкой настройки параметров печати.

Поддерживаемые виды файлов включают STL, OBJ и THING. Последний вариант поддерживается программой MakerWare и представляет собой архив с несколькими STL файлами для одновременной печати. Сама же MakerWare совместима с Windows 7 и 8, Mac OS X и Linux.

Программа для 3D-моделирования не поставляется, но можно использовать практически любое программное обеспечение: 3dtin, Tinkercad, Sketchup, OpenSCAD, Wings3D, Scupltris, Autodesk 123D, Blender – выбирайте на свой вкус. Причем, тот же Blender предоставляется с бесплатной лицензией и пользуется уважением дизайнеров MakerBot.

Резюме

С появлением Replicator 2X компания MakerBot закрыла серьезную брешь в товарной линейке. Теперь компания предлагает три модели пятого поколения, включая малогабаритный Mini, крупногабаритный Z18 и флагманский Replicator, печатающие одним экструдером и одним пластиком – полилактидом (PLA-пластиком). А Replicator 2X займет тех, кто с ностальгией вспоминает ранние дни MakerBot, полные экспериментов с различными материалами и двумя экструдерами. Кстати, не стоит думать, что четвертое поколение устарело, ибо разница между ним и пятым составляет всего один год, а с точки зрения функциональности и качества печати они находятся на практически одном уровне. В отношении надежности и скорости печати четвертое поколение даже выигрывает у сыроватых «новичков».

Выбор Replicator 2 в качестве основы для экспериментальной платформы рационален, ибо это одна из наиболее успешных моделей MakerBot. Кроме того, удовольствие обладания универсальной версией «репликатора» четвертого поколения обойдется всего в $500 доплаты по сравнению с оригиналом. Для сравнения, в случае с конкурирующим CubeX один лишь дополнительный экструдер обойдется в ту же сумму, не включая подогреваемую платформу и без панелей, закрывающих проемы в шасси. Вполне возможно, что со временем появится и схожая модель на основе «репликатора» пятого поколения, но откровенная сыроватость новейшего флагмана пока не позволяет ставить дополнительные инженерные эксперименты.

Replicator 2X предназначен для настоящих энтузиастов и профессионалов, обладающих тем самым «терпением, умением и жаждой приключений». Обыденным пользователям, не желающим вникать во все тонкости 3D-печатного процесса, стоит присмотреться к более «дружелюбным» моделям – Replicator 2, Replicator пятого поколения или специально созданному для бытовых и образовательных нужд MakerBot Mini.

Достоинства

- Высокая универсальность в плане расходных материалов и цветной печати

- Широкие возможности тонких настроек

- Высокое качество печати

- Приемлемая цена для своего класса

Недостатки

- Достаточно сложен в эксплуатации, требуя хорошего понимания процесса 3D-печати

- Отсутствие Wi-Fi интерфейса

Еще никто не писал отзывы об этом 3D-принтере. Станьте первым, поставьте оценку и напишите отзыв.