Обдув модели аквариумным компрессором

Теперь обо всём по порядку. Про рыбок не буду…

Понятно, что для некоторых видов пластика нужен обдув модели, например, PLA. Этот пластик идёт в комплекте с принтером у которого нет обдува. Можно напечатать обдув из пластика, прикрутить вентилятор и радоваться жизни. Мне не хотелось нагружать каретку принтера такой относительно тяжёлой конструкцией, поэтому думал в сторону пластикового воздуховода с подачей воздуха через трубку (вентилятор или компрессор). Против вентилятора была его надёжность и пыль, которую он гоняет. Пока изучал особенности разных конструкций воздуховодов, нашёл вариант из медной трубки - решение мне понравилось, да и трубка была в наличии. Посмотрел на трубку, и понял, что подручными инструментами придать ей нужную форму не получится.

И тут я вспомнил про детство, и вспомнилась игра в банку (названий много у этой игры). Жесть, подумал я - и начал искать жестяные банки, но к моему удивлению, жесть сейчас стали делать не лужёную, а покрытую чем-то другим. Мне нужна была лужёная жесть, чтобы можно было её паять. Как вариант, можно было тонкую листовую медь найти, но это надо было искать… На помощь пришла сгущёнка! Да, та самая, которая всегда была в жестяных банках, причём лужёных. Но и тут производители банок на оптимизировали - стенки банок были рифлёные, а мне нужен был кусок ровной жести. Перебрал сгущёнку всех производителей в магазине и нашёл одного с нормальной ровной банкой. Да и сгущёнка там была вкусная - только молоко и сахар, правда, в виде сахарозы.

Раскроил банку на три части: две крышки с рифлением по периметру и одна широкая полоса ровной лужёной жести. Начал с крышки - думал попробую, сделаю раскройку, потом вырежу из ровного куска и всё будет как надо.

Сделал бортик, чтобы воздух заворачивался вниз, а не дул на сопло:Уже всё пропаял, осталось трубку найти под силиконовый шланг от компрессора. Вспомнил про медную трубку, но она слишком толстая оказалась. Взял отвёртку с подходящим диаметром, и на ней согнул маленькую полоску жести и пропаял шов… Повезло, что взял крестовую, а не плоскую отвёртку! Снял трубку с отвёртки и поставил куда надо:Одной крышки хватило на весь воздуховод. Отверстия пробил чуть больше диаметром для возможности регулировки положения воздуховода относительно сопла.

Конструкция получилась удачной - легкая и ставится на штатное крепление (два отверстия с резьбой в радиаторе термобарьера).Когда сделал трубку, понял, что можно было упростить конструкцию, сделав её из аналогичных трубок, а не мудрить загибая крышку от банки.

На разработку и изготовление воздуховода потратил два часа. Теперь надо проверить как дует. Подумал, что тут бы пригодился дымогенератор, чтобы посмотреть куда идут потоки воздуха, но его у меня нет. Подставил палец и проверил куда дует - дует вниз. Ещё один тест - выключил обдув, прогрел сопло до рабочей температуры, включил обдув и смотрю на график температуры - ноль реакции. Это хорошо.

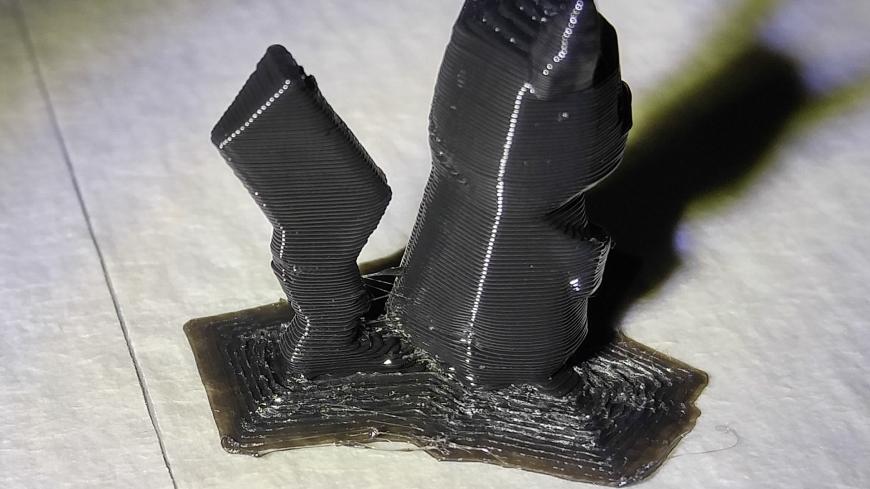

Ещё один экспресс тест - зашёл на сайт с 3D моделями, выбрал то, что ребёнку приглянулось и на печать. Тут я вспомнил, что обдув не надо включать на первых слоях, но они уже печатались. Компрессор качал на полную… Думал, что пластик сейчас не прилипнет, но он прилип. Пока печатались первые слоёв 10, наблюдал как пластик ложится как-то не так, слишком сильно дул компрессор. Но, вспомнив про наличие регулировки подачи воздуха на компрессоре, убавил воздуха и пошло лучше.

Печатал китайским PLA из комплекта с принтером, 205 сопло / 50 стол. Слой 0.2, сопло 0.4, скорость 50 мм/сек. Ретракт не помню, надо посмотреть настройки.Теперь надо тесты печатать для подбора температуры и обдува.

Компрессор работает тихо. На фоне работы принтера его не слышно.

Еще больше интересных статей

Быстрая печать ажурных стенок в Ultimaker Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Температура стола и пирометр.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

Шаи-Хулуд поинтереснее кротов....

Вот еще мысль накрыла.Долбящую...

Для понижения градуса безумия....

Проволка доходит до середины э...

На кораблике видно что на неко...

Сразу для любителей обсуждать...

Здравствуйте господа, у меня т...