Гарвардские исследователи разработали усовершенствованный метод 3D-печати материалами с армирующими наполнителями. Простая, но эффективная технология позволяет добиваться упорядоченной направленности армирующих волокон, тем самым повышая прочность изделий.

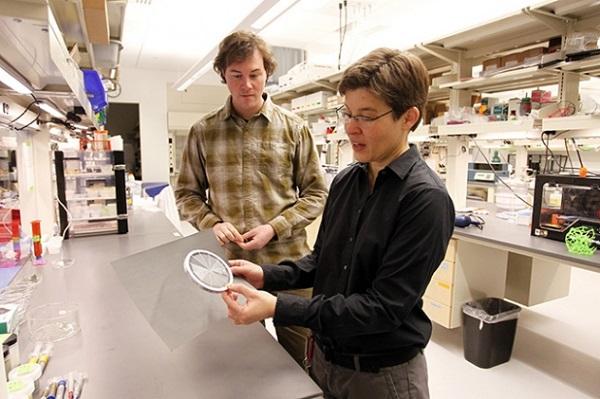

Работы велись группой инженеров факультета машиностроения и прикладных наук под руководством профессора Дженнифер Льюис, хорошо известной нашим постоянным читателям в качестве разработчика

3D-принтера для печати электронных плат,

технологии пятиосевой печати токопроводящих микроструктур и

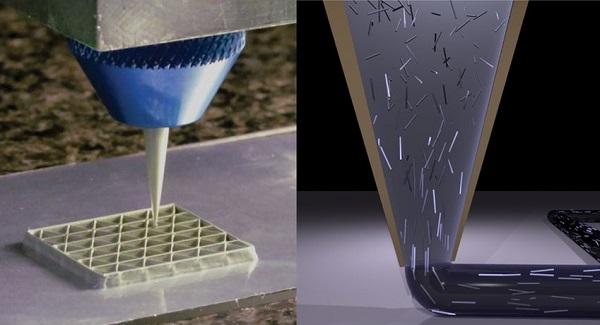

первого полностью мягкого робота. Новая разработка представляет собой 3D-принтер, печатающий по технологии робокастинга (Direct Ink Printing), но с одной реологической хитростью: сопло 3D-принтера вращается с заданной скоростью, за счет чего происходит перемешивание используемой в качестве расходного материала эпоксидной смолы с наполнителем из рубленого углеволокна. При этом происходит упорядочивание направленности волокон, что позволяет добиваться максимальной прочности изделия в заданном направлении.

«Ротационная 3D-печать может быть использована для получения оптимальной или максимально близкой к оптимальной ориентации волокон на заданных участках печатаемой детали с вытекающим повышением прочности и жесткости при более экономном расходе материалов. Вместо манипулирования волокнами с помощью магнитных или электрических полей мы получаем необходимую ориентацию за счет управления непосредственно потоком вязких чернил», – поясняет один из авторов проекта, Бретт Комптон.

Как отмечает Комптон, концепция ротационной 3D-печати может использоваться не только в робокастинге, но и FDM-печати с использованием самых разных наполнителей – от стекло- и углеволокна до металлических и керамических частиц вытянутой формы, повышающих электропроводность и теплостойкость. Методика позволяет осуществлять «пространственное программирование» физико-механических характеристик, например повышать прочность и ударостойкость тех участков изделия, которые будут подвержены наиболее высоким нагрузкам, либо участков, слишком уязвимых в силу геометрических особенностей дизайна. Как результат, становится возможной оптимизация готовых изделий в сторону повышения надежности, снижения веса и экономии расходных материалов. Разработка запатентована департаментом технологического развития Гарвардского университета.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

внизу даже написано какой

а не проще распечатанную детал...

Есть органическое стекло....И....

Перепрошил Марлин 2.0 - получи...

Попытался прошить Кубику после...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...