Исследователи из Йельского университета утверждают, что привычные FDM 3D-принтеры подходят для печати металлами, хотя и не любыми. В доказательство ученые приводят эксперименты по 3D-печати аморфным сплавом циркония, титана, меди, никеля и бериллия.

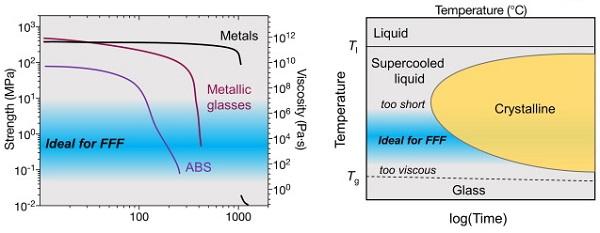

Аморфные металлы нередко называются «металлическим стеклом». Причина такой аналогии заключается в структуре, более напоминающей стекло, чем упорядоченные кристаллические решетки обычных металлов и сплавов. Отсюда и некоторые интересные свойства, такие как повышенная износостойкость, коррозийная стойкость, пластичность, неплохая в отличие от обычных стекол электропроводность, твердость, вязкость и так далее. Конкретные свойства зависят от конкретного сплава, но особенно интересна сама аморфность. Обычные металлы при нагревании и под давлением переходят из твердого в жидкое состояние довольно резко, тогда как аморфные сплавы демонстрируют более плавную смену фаз, подобно термопластам. Отсюда и идея использовать такие сплавы в качестве материалов для печати на хорошо знакомых любителям, доступных FDM 3D-принтерах.

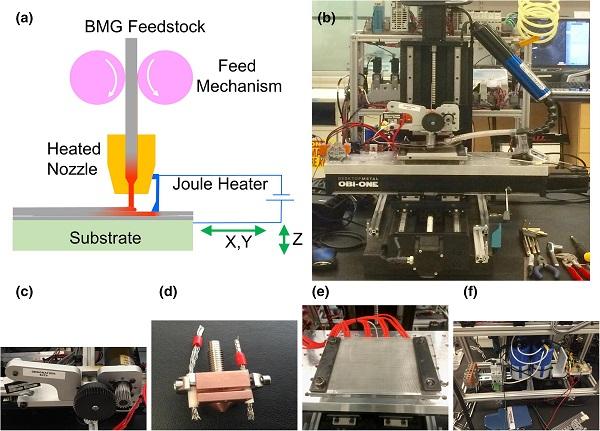

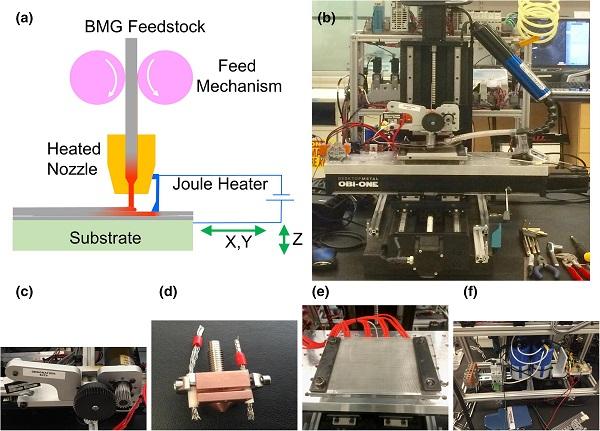

Опыты проводились с использованием аппаратного обеспечения и при технической поддержке сотрудников компании

Desktop Metal, разрабатывающей 3D-принтеры специально для печати абразивными филаментами с высоким содержанием металлических частиц. Сама по себе эта технология тоже направлена на производство металлических изделий, но процесс состоит из нескольких этапов – 3D-печати заготовки из композиционного полимер-металлического филамента, а затем выжигания связующего пластика и постобработки. Команда под руководством профессора Яна Шроерса решила провести эксперименты с использованием уже прутков из чистого металлического стекла.

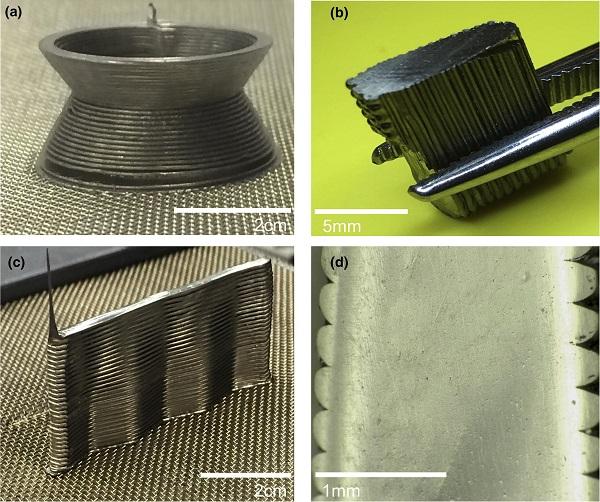

Исследователи использовали прутки аморфного сплава Zr44Ti11Cu10Ni10Be25 диаметром в один миллиметр и длиной 700 миллиметров. Для экструзии через сопло диаметром 0,5 мм потребовалось прогревание до 460°С и проталкивающая сила величиной до 1 кН. Температуру подбирали экспериментальным путем: при более низкой температуре требуется слишком высокое проталкивающее усилие, а при более высокой температуре скорость кристаллизации повышалась до непрактичных уровней. При указанной температуре на кристаллизацию требуется порядка ста секунд, при этом ученым удалось добиться производительности в районе пяти сантиметров выдавленной нити в секунду. Результаты удивили команду тем, что полученные изделия демонстрировали высокую степень прочности не только вдоль, но и поперек слоев, с почти полноценной изотропностью.

Само собой, команда намеревается провести аналогичные эксперименты с другими аморфными сплавами, а пока опубликовала доклад, ознакомиться с которым можно по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Хороший девайс, как игра разум...

Правильно. Пусть чувствует себ...

Да, по продольной оси еще жела...

После поддержи по оси x и y пр...

Всем по привету!Есть большие с...

Здравствуйте. Прошу помочь сов...

в Configuration_adv.h #de...