Скептикам серийной 3D-печати посвящается! Сотрудники аддитивного производственного центра авиационного подразделения корпорации General Electric в Оберне отпраздновали новую веху: на днях предприятие довело счет напечатанных на 3D-принтерах топливных форсунок для реактивных двигателей LEAP до тридцати тысяч.

«Суть этого достижения не просто в производстве тридцатитысячной детали. Команде следует гордиться тем, что они помогли доказать дееспособность аддитивных технологий в серийном производстве всем, кто пользуется разработками General Electric. Мы прокладываем дорогу массовой 3D-печати в интересах промышленности и постоянно ищем новые пути применения», – заявил Рикардо Ачеведо, директор аддитивной фабрики GE Aviation в Оберне.

Город Оберн в штате Алабама – один из наиболее быстроразвивающихся городов США, и определенную роль в этом играет корпорация General Electric. Население у города относительно небольшое, всего около шестидесяти тысяч человек. Примерно одна четверть работоспособного населения так или иначе трудится в связке с Обернским университетом, а выпускники вуза могут найти работу на расположенных неподалеку фабриках южнокорейских автопроизводителей KIA и Hyundai, а также на мощностях General Electric.

В 2015 году европейский концерн Airbus открыл авиастроительный завод в алабамском городе Мобил. Двигатели для авиалайнеров поставляет авиационное подразделение General Electric – GE Aviation, открывшее в этом же штате несколько предприятий, включая фабрику керамических изделий на основе карбида кремния в Хантсвилле и аддитивный производственный центр в Оберне. В 2014 году компания вложила порядка 50 миллионов долларов в оснащение обернской площадки десятком промышленных 3D-принтеров, после чего началось опытное производство топливных форсунок для турбореактивных двигателей нового поколения

LEAP.

Ныне LEAP считается одним из бестселлеров CFM International – конгломерата GE Aviation и французского холдинга Safran. Портфель заказов на сегодняшний день превышает 16 300 силовых установок. Двигатели выпускаются в трех вариантах, предназначенных для оснащения авиалайнеров Airbus A320neo, Boeing 737 MAX и китайского COMAC C919, пока еще проходящего испытания. В сравнении с предшественниками – двигателями серии CFM56 – новые агрегаты дают дополнительную 15-процентную экономию топлива. Каждый мотор оснащается девятнадцатью топливными форсунками, а производятся все они в Оберне.

Одно из преимуществ аддитивного производства форсунок заключается в том, что 3D-печать позволяет выращивать изделие целиком, объединяя 20 деталей в единое целое без необходимости в сборке и сварке, тем самым повышая надежность и снижая трудозатраты. Заодно и масса форсунок снижается на 25%.

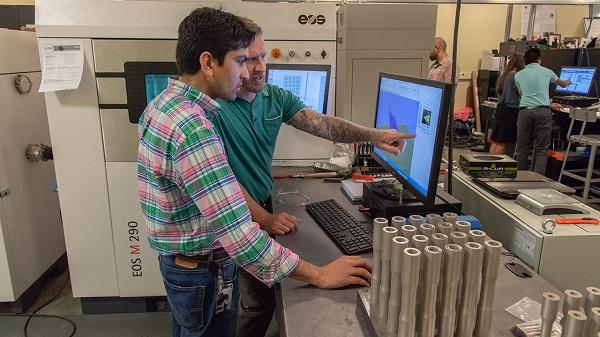

Опытное аддитивное производство уже переросло в серийное, а парк промышленных 3D-принтеров вырос с десяти

до сорока. В основном это аддитивные установки производства немецкой компании Electro Optical Systems (EOS), работающие по технологии селективного лазерного спекания металлопорошковых композиций (DMLS).

Штат предприятия включает 230 специально обученных специалистов. Еще около семидесяти пополнят ряды в следующем году. Искать профессионалов по всей стране нет необходимости. Их готовят здесь же, в Обернском университете, позволяя студентам практиковаться на приобретенном специально для этой цели 3D-принтере

EOS M290 – точно таком же, как оборудование на фабрике. Поступив на работу, начинающий техник может рассчитывать на месячную зарплату в две с половиной тысячи долларов.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Ребят не проще за основу взять...

где то такили вот так

Если у вас k1C 2025, то у вас....

Добрый день уважаемые печатник...

Итак есть необходимость смодел...

интересует модель под мультикн...

Ребят всем привет, печатаю око...