На пути к большому принтеру. Часть первая – армирование изделий из пластика.

Сразу после постройки Прюши мне захотелось построить принтер побольше, а заодно и провести пару экспериментов, поэтому этим постом я бы хотел начать делиться наблюдениями и параллельно вести рассказ об изготовлении принтера 400х400х400 конструкции «По-своему» :)

Большой помощник уже начал свое перерождение из виртуального зародыша в кучку составных частей.

Зарисовочку прилагаю:Более 100 часов печати и 4кг пластика ушло на детали для нового принтера, но в это время я не мог спокойно спать ночами в надежде наблюдать красочные рендеры радужного бреда в моем подсознании. Считал овечек, коров, цветочки, слои и периметры…не уснуть…

Мысли о прочности не покидали мою голову…как же заставить детали быть прочными и вдоль и поперек? Чем скрепить слои после печати? Изотропность, где ты?!Многообещающая картинка, правда?))) Конечно, я слегка перегнул палку...наверное...:)

Идея пришла не быстро, но была очевидной – армирование.

Очень сомневаюсь, что эта мысль рухнула с неба полностью или частично лишь ко мне в голову, поэтому предвещаю много полезных комментариев )

Рынок постепенно наполняется супер-мега-крутыми материалами с улучшенными характеристиками, стекло- и угле-наполненными…впечатляет, но не сильно.

Есть один нюанс – я печатаю ABS (само собой GREG), меня всё устраивает, цена тоже, без опасений делаю из него детали для автомобилей и тьфу-тьфу-тьфу, он меня не подводит.

Так же многие из нас выбирают одного производителя, один материал и печатают зачастую только им…тратить лишние финансы на пробы желания нет, зато есть желание выжать из любимого филамента всё, что он может…об этом и поговорим)

Не буду томить лирикой – к делу перейдем.

Армирование - способ увеличения несущей способности конструкции материалом, имеющим повышенные прочностные свойства относительно основного материала изделия. (из Википедии)

Для себя выделил три способа усиления деталей:

- Саморезно-болтовое армирование (или использование металлического сердечника)

- Сегментирование (не относится к армированию, но сопряжено с ним)

- Композитное поверхностное армирование

Разберем по порядку полёт моей фантазии :)

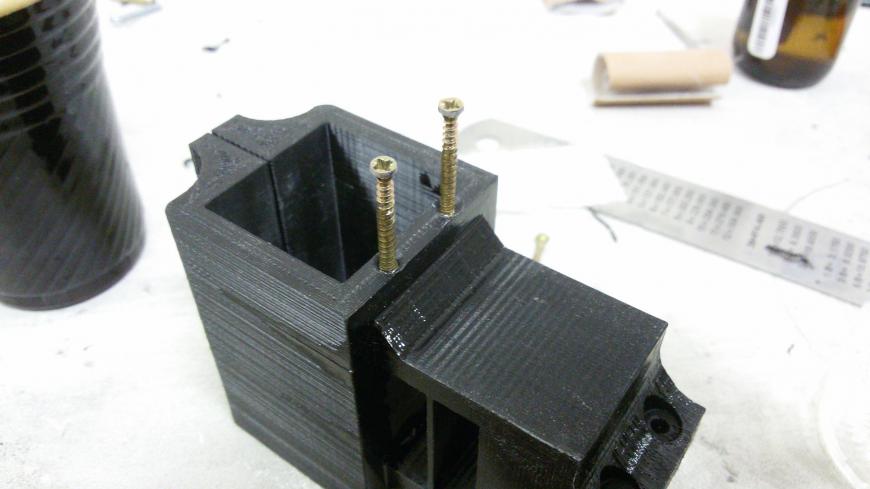

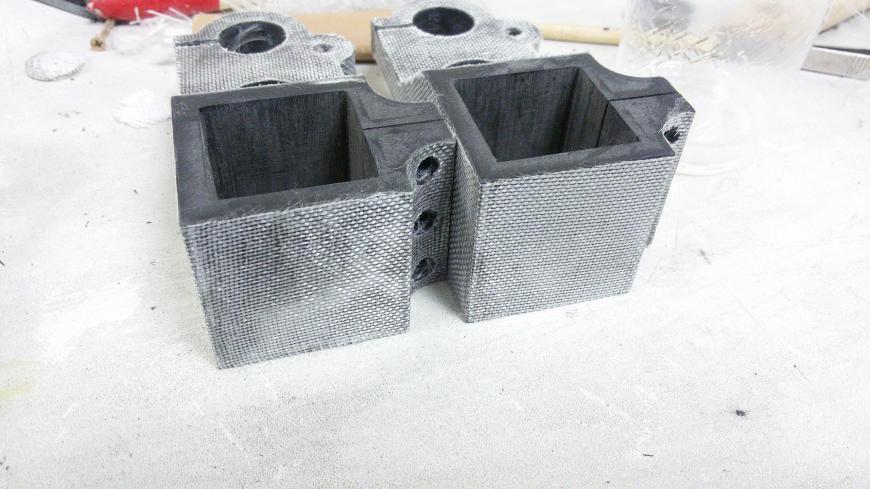

Саморезно-болтовое армирование – интеграция металлических элементов в конструкционно-важные части изделия. Требует соответствующей подготовки модели.

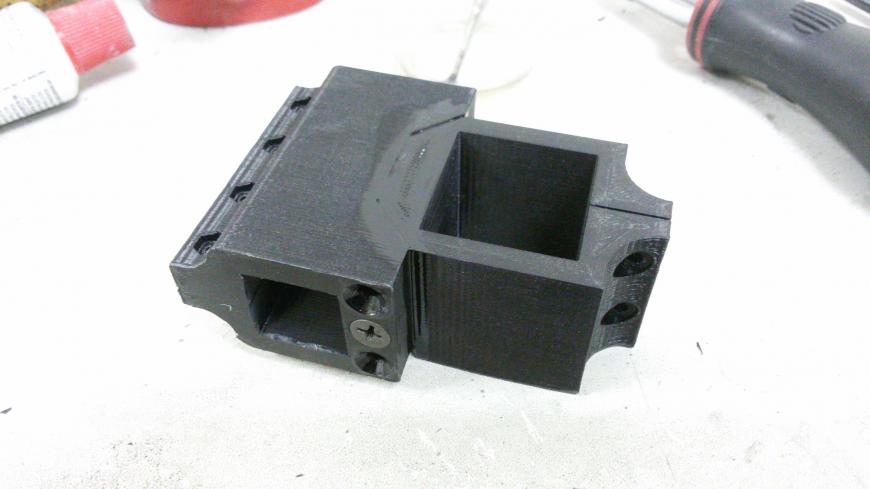

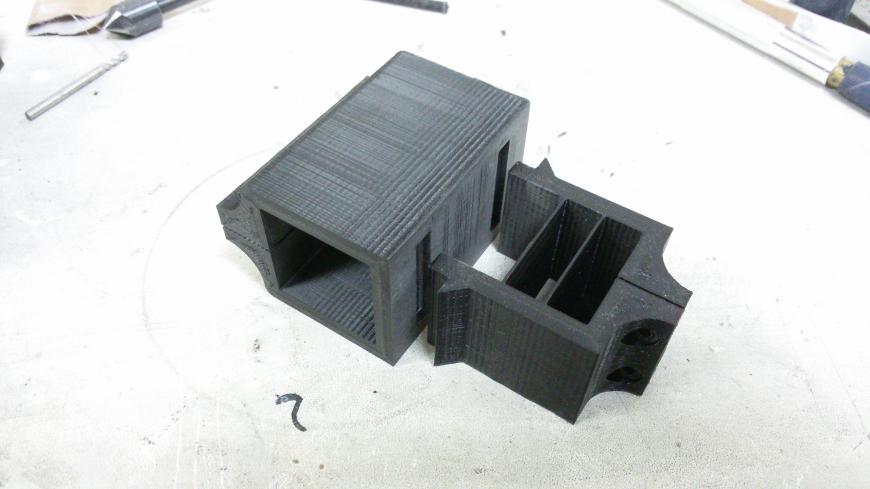

На фото несколько примеров такого армирования. В потенциально слабых местах предусмотрены отверстия под арматуру. Результат – увеличение прочности на разрыв или излом. По умолчанию вся арматура дополнительно вклеивается на эпоксидную смолу. Тройники для квадратных труб решил усилить алюминиевыми трубками.Далее Сегментирование – печать элементов изделия в положениях с заведомо максимальными прочностными характеристиками и дальнейшее их соединение. Так же требует предварительной подготовки модели и правильного размещения на печатной платформе.

Кронштейны перекрещивающихся труб, скобы которых при таком способе изготовления не разлетятся по слоям при стяжке оных болтами.

Так же очень уместно саморезное усиление и склеивание(смола, клей, ДХМ и прочие)А вот на третьем способе армирования я бы остановился подробнее.

Допустим не всегда можно вкрутить саморез, не всегда сегментировать деталь для достижения прочности по всем осям, но можно применить внешнее покрытие, которое будет компенсировать разрыв слоев или брать основную нагрузку на себя.

В ремонте кузовных элементов грузовиков я часто применял стеклопластик для увеличения прочности места ремонта и никогда этот способ не подводил…А что если уменьшить масштаб этого приёма до размера отпечатка 3d-принтера?

Из материалов я выбрал стеклоткань плотностью 118 г/м2(до 400 вполне удобно работать) и эпоксидную смолу.

Поскольку использование полиэфирных смол – процесс далеко не ванилькой пахнущий, да еще и продолжающий выделять токсины в процессе эксплуатации, поэтому я затарился вкусняшками и поехал в компанию Интрей за советом. После тёплой беседы за чашечкой кофе выяснилось, что есть хорошая эпоксидная смола, которая после полимеризации полностью безопасна и даже при нагревании не будет выделять всякую каку. Великолепно! Беру на розлив ведёрко и мчусь в мастерскую!)

Цена системы смола+отвердитель – чуть больше 1 тыс.руб., на выходе - 1,3 кг состава. Время жизни 90 минут, полимеризация – сутки(в идеале) при комнатной температуре, можно дополнительно провести постотверждение при 60 градусах в течение хотябы часа(у меня детали постоянно лежат на батарее отопления).

Смола имеет лёгкий запах, а отвердитель ощутимо отдает нашатырем.

В этой части повествования оставлю предупреждение:

Химота и в Африке химота, поэтому перчатки, очки, респиратор с угольными и пылевыми фильтрами, а так же защитная одежда и вытяжка – залог безопасности Вашего здоровья! Как бы не была безопасна смола в отвержденном состоянии, в сыром же виде – Фу, кака! Это же касается растворителей, красок и прочей фигни, не похожей на чистый воздух.

Не надо смотреть на мои голые руки в кадре – это потому, что я иногда спешу и бежать за перчатками когда они внезапно закончились, просто нет времени.

В общем желательно выглядеть как этот товарищ))))Теперь к делу:

Иметь необходимые материалы – мало…нужно их суметь применить.

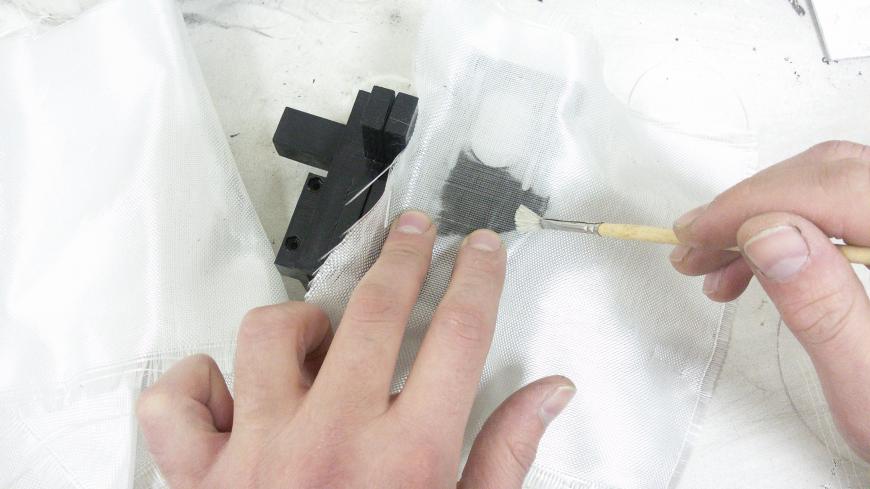

Стеклоткань зараза капризная и не особо любит острые углы, а так же много разных переходов высоты, поэтому для начала мне пришлось придумать легко повторяемый способ фиксации ткани на поверхности(вакуум бы помог, но его нет), а затем уже вещать о результатах Вам, дорогие коллеги)

Наблюдая за поведением ABS в процессе работы – совсем не сложно заметить, что он становится липким при смачивании ацетоном(и не только), что в данной ситуации невероятно полезно.

В качестве показательной – выберу одну из самых сложных деталей и постараюсь объяснить ход работы.

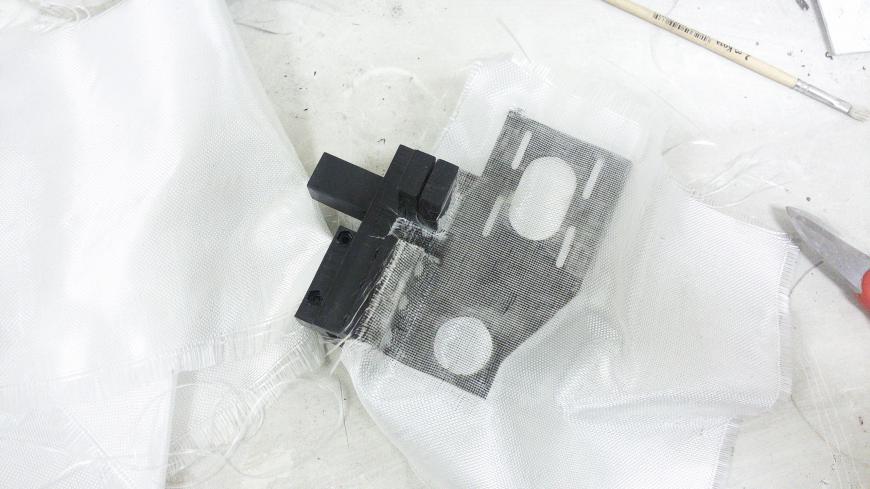

Отрезав кусок стеклоткани с запасом, выберем плоскость «начала» и приложим лоскуток.Слегка смачивая ацетоном пластик под тканью либо саму ткань, немного прижимаем и тем самым фиксируем ткань на плоскости.Затем этим же способом продвигаемся дальше, стараясь максимально ровно уложить и «приклеить» ткань по всей поверхности детали.В данном случае было удобно останавливаться в углу, но резать ткань ножницами не всегда удобно, поэтому придумал лайфхак – наждачкой 180 или 240 в одном направлении(на фото – сверху вниз) как бы шлифуем угол и ткань благополучно «срезается».Не скажу, что сделал всё правильно…не все углы перекрыты тканью, лучше было бы завернуть ткань на другую плоскость и придать «корочке» целостность…не судите, я лишь хотел усилить слои детали, а Вы уже в праве проявить фантазию по своему усмотрению)

Еще один момент с которым я столкнулся – ткань иногда слишком сильно пропитывалась пластиком. Это плохо, ибо тогда не будет места для смолы и она плохо впитается. Поэтому взял вискозную салфетку, 646 растворитель и протер плоскости…попытка удалась и пятен стало меньше(деталь справа), а значит и смоле будет проще) Кому лень читать - анимашка:

[IMG]https://a.radikal.ru/a33/1712/94/c27c56fc6c7c.gif[/IMG]

Нюанс – эпоксидная смола не растворяет пластик, поэтому есть проблемы со смачиванием стеклоткани. Если детали будут работать на улице и Вы решите использовать полиэфирную смолу, то смачиваемость должна быть лучше, адгезия к ABS будет превосходной, но так же есть вероятность отлипания ткани от заготовки в «проблемных местах». Способ требует экспериментов.

Я обязан упомянуть еще один метод:

Если нанести тонким слоем смолу на деталь и дать ей схватиться до сильно липкого состояния, то можно приклеить стеклоткань на смолу, а после отверждения – окончательно пропитать. Подобным образом покрывают карбоном детали авто в декоративных целях.

Я не стал так делать, ибо моя смола хоть и схватывалась, но из-за слишком долгого времени жизни – оставалась медленно-вязкой и отпускала ткань на изгибах. Надо попробовать прикупить такую же, но «быструю» смолу, ибо таковая тоже имеется.

Едем дальше.

Когда все детали одеты в рубашки из стекловолокна – приступим к покрытию смолой.

Разводим состав 10:3 смола+отвердитель, хорошо смешиваем и наносим тонким слоем, без избытка, чтобы ткань лишь пропиталась смолой.

Чтобы смола стала менее текучей и не стекала с детали, можно подождать пока она наберет густоту и затем наносить. Я наливал в чашку горячей воды и ставил в нее стаканчик со смолой минут на 10, затем давал остыть и где-то через час смола становилась довольно густой(в мастерской 18-20 градусов тепла). Если размазывать смолу стало тяжело – не страшно, просто работать уже нужно быстрее: ляпнуть смолы на поверхность, слегка нагреть пламенем зажигалки или феном, чтобы текучесть временно вернулась, и быстренько распределить. Мне показалось, что смола становится более хрупкая после сильных тепловых процедур…надо быть аккуратнее.

Дабы привыкнуть к данному материалу мне хватило несколько вечеров, так что сначала проведите тесты и уже потом в бой.

[IMG]https://b.radikal.ru/b11/1712/77/00f3a7826d49.gif[/IMG]

На анимашке видны светлые пятна слабо пропитанной ткани – это и есть проблема впитывания растворенного пластика, убрать который удалось не до конца. Согласен, способ не идеален, но я думаю скоро мы найдем верный путь)

Например если нанести клей БФ-19 на пластик, нагреть феном и приклеить на него ткань, то в последствии она пропитывается намного лучше. Это был лишь эксперимент из подручных средств, но всё же дал результат.

Секунда приятного:

Поскольку детали каретки X/Y я печатал позже, а к тому моменту у меня остались огрызки «тёмной материи», значит не грех и с карбоном побаловаться) Тем более – эта смола изначально заточена под изготовление углепластика)Чую, после шлифовки и полировки

Ладно, детали отвердели, затем еще пару раз покрыты смолой в качестве грунта(забываю сделать фото), остается лишь зашкурить и покрасить, одним словом – придать нормальный вид) Как это делается уже описано в десятках постов на портале, поэтому не буду повторяться)

А чего же распинаешься-то? Ну облепил детальки, ну букав много написал, а как нам знать, что оно работает? – видимо, такие были бы вопросы, если бы пост закончился на предыдущем абзаце)))

И в подтверждение теории для самого себя и для Вас, коллеги – напечатал три трубки для тестов.

Материал ABS GREG, слой 0,2, сопло 252, стол 110, толщина стенки получилась 4 периметра соплом 0,4.

Слой 0,15 конечно дает лучшую спекаемость, но все детали принтера я печатал именно с этими параметрами)

Одну трубку оставим как есть, вторую – сгладим дихлорэтаном, а третью – армируем)

Теперь берем прибор, который может показывать лишь скорость течения воды на Марсе, поэтому будем наблюдать количество марсианских попугайчиков, исходя из которых увидим(наверное) разность нагрузок, при которых наши трубочки сломаются.

Мне в этом всем больше нравится ощущение дополнительной прочности изделий, а как будет дальше – напишу в следующих постах о постройке нового принтера)

Зачем это нужно? Перспективы метода? Их наверное много:

- Квадрокоптеры(и не только) – лучи и корпуса могут стать намного прочнее.

- Полые фигуры обретут более прочную скорлупу.

- Силовые элементы печатных конструкций имеют все шансы не уступать литым по прочности.

И еще множество разных направлений, о которых мы узнаем, когда наши коллеги их придумают и покажут нам)))

Это был первый шаг)

Большая благодарность производителю GREG за предоставленный для проекта пластик, а так же компании Интрей, которая всегда поможет советом и порадует самыми современными материалами для производства композитных материалов)

PS

Не считаю данный пост чёткой инструкцией или призывом к действию, а лишь делюсь полученным опытом.

Рассмотрен только отдельный способ изготовления гибрида ABS+композит, где акцент падает на способ покрытия сложных поверхностей стекловолокном.

Использование стекломата и более плотных тканей на больших деталях, покрытие полиуретаном, вплавление металлических сеток – бесспорно действенные приемы и должны быть рассмотрены в отдельных постах.

За сим откланяюсь, всем здоровья!

Еще больше интересных статей

Шелковый путь к яйцу дракона. Новогодняя история.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

Комментарии и вопросы

Когда бамбук научится на скоро...

Как в пародии на известную рек...

А гадить - делать угодное, люб...

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...