О выжигаемом полимере от Harz labs

По профессии я стоматолог. Около года назад мною был куплен первый 3д-принтер. Это был ФДМ принтер. Пропечатав около 6-ти месяцев, был приобретен еще один принтер, но уже по технологии DLP, а именно KLD-1260. После покупки второго девайса, мое хобби потихоньку начало занимать свое место в профессии. Что из этого получится и как хобби поможет в моей профессии, читайте в мои статьях)))

Сегодня хочу поделиться опытом по работе с выжигаемым фотополимерном от компании HARZ labs.Незадолго до поездки в Москву по рабочим вопросам в сентябре, я договорился о встрече с ребятами - представителями компании HARZ labs. Встреча была недолгой, минут 40, но мне хватило этого времени, чтобы получить неприлично много информации о фотополимерных материалах, технологии DLP печати, постобработки полученных изделий и т.д. Радует что парни не просто “бодяжат” какую-то жижу в некиих пропорциях, а понимают процесс полимеризации материала, как во время печати, так и в момент постполимеризации.

Так вот... Дали мне 2 пробника: базовый и выжигаемый. На базовом пробнике останавливаться долго не буду, так как на 3dtoday.ru уже есть подробный обзор этого полимера. Скажу одно, печать базовым полимером очень проста и понятна. По работе полимер оказался самым удобным из всех тех, с которыми мне приходилось сталкиваться….

Вернёмся к выжигаемому. Мне дали пробник полимера версии 1.11.6. К тестам этого материала приступил не сразу, потому что обкатывал базовый полимер… Когда руки дошли до выжигаемого, то основные настройки взял точно такие же, как и на базовом. Но не тут то было. Модель было пересвечена. Я решил провести калибровку времени засветки для выжигаемого материала

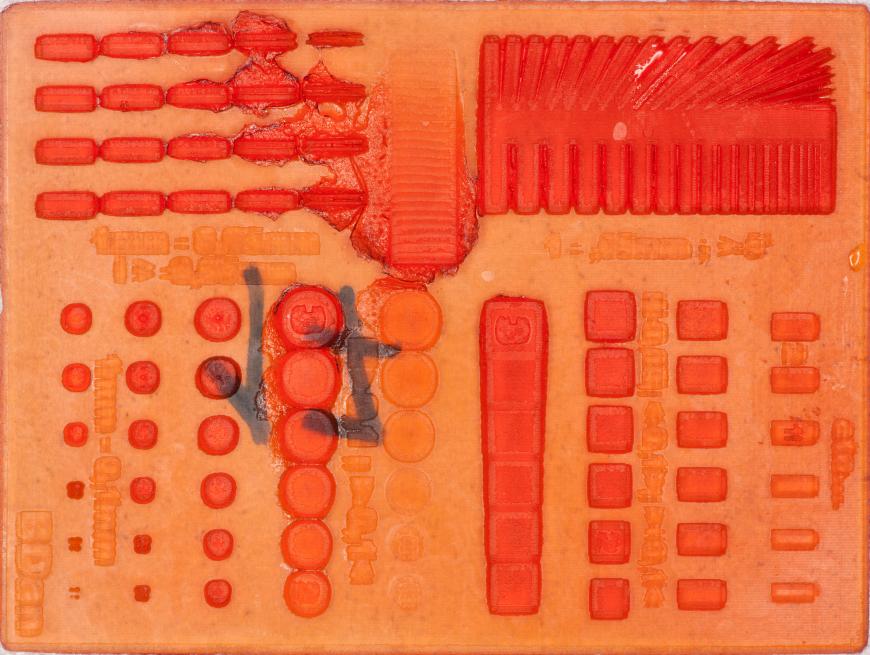

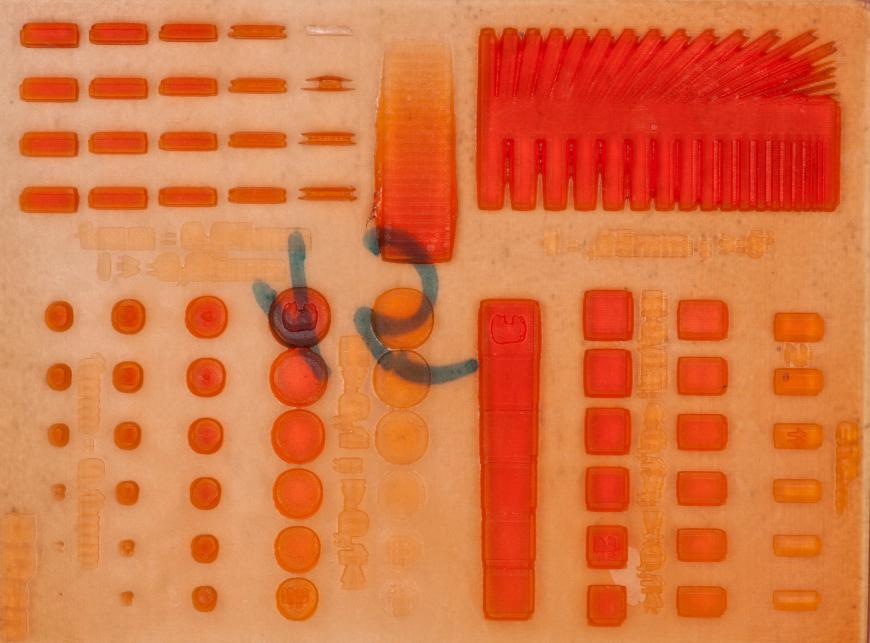

17 сек - это время засветки на базовом материале… Видно, что пересвет сильный.

15 сек - лучше, но все равно результат не ахти.

13 сек - оказался лучшим вариантом, так как, снижая время засветки, части модели просто отваливаются

После печати деталь отмывалась в ультразвуковой мойке со спиртом в течение 180 сек.

Затем высушил от спирта.После этого следовал процесс дополимеризации модели. Он проводился в ультрафиолетовом боксе около 2 минут.

Думаю, сам процесс постобработки нужно будет описать более подробно в моей следующей статье, так как информации о ней много и включать ее в данной обзор будет переборВ итоге получил приемлемую модель при следующих параметрах печати:

- Высота слоя - 40 микрон;

- Время экспозиции - 13 сек;

- Время промывки в спирте - 180 секунд в общем + 90 секунд - в чистом;

- Сушка - 15 мин;- Время постполимеризации - 2 минуты.

Вот с этими настройками я и начал эксперименты в своей стамотологической профессии…

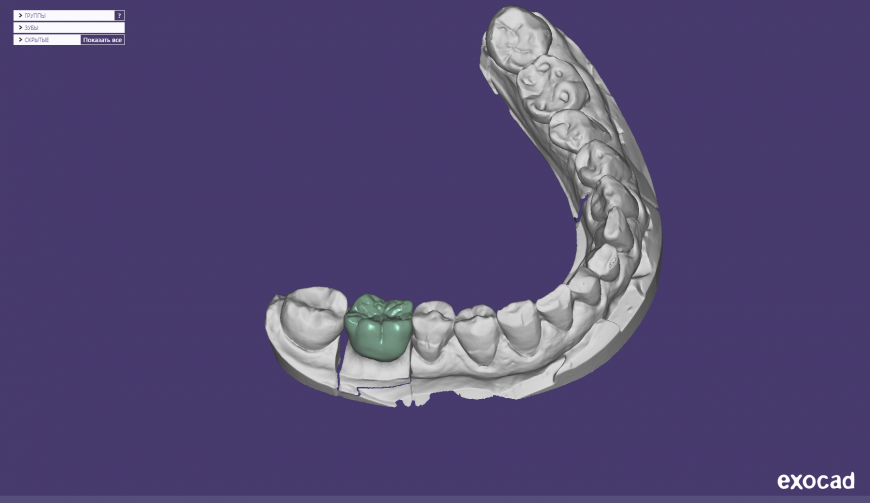

Была отсканирована гипсовая модель

и создана реставрация, которую и буду принтовать.

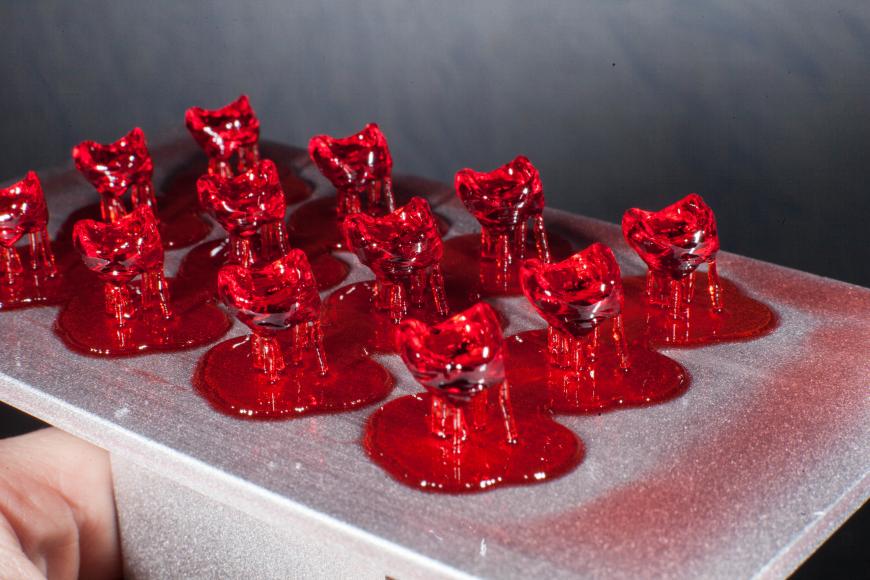

Расставив поддержки, модель пошла на слайсинг. После чего - на принтер… 2 часа ожидания и вот, что получаем

Первый блин комом… Как оказалось, только что выращенная модель из выжигаемого полимера намного мягче, чем из базового. Отсюда и проблема…Делаем поддержки больше и вперед

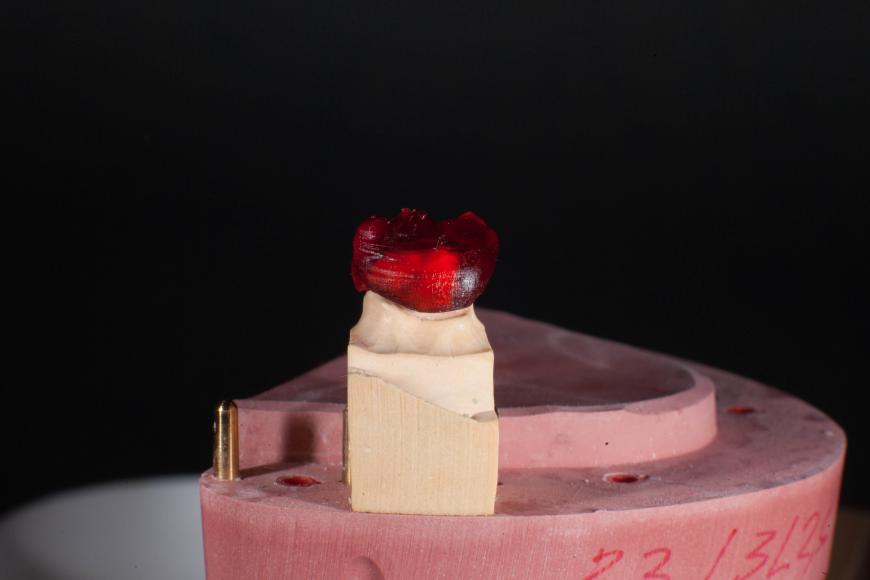

Дальше все по отработанной схеме: спирт, сушка, постполимеризация.Затем примерка на гипсовый штампик

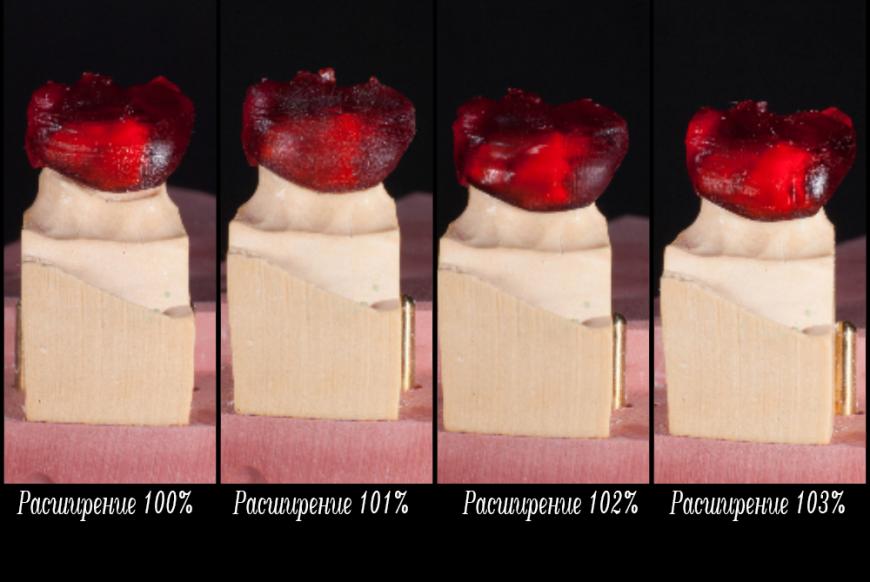

И вот снова возникшая проблема - усадка полимера при полимеризации. Да, можно было подточить, убрать места супер контактов и коронка бы села, но задача стоит в том, чтобы отладить весь процесс таким образом, чтобы ручного труда было как можно меньше… Благо это можно сделать программно.Возвращаюсь в слайсер и меняю расширение первоначальной модели на 1% больше. Потом еще на один и ещё, добиваясь хорошего прилегания

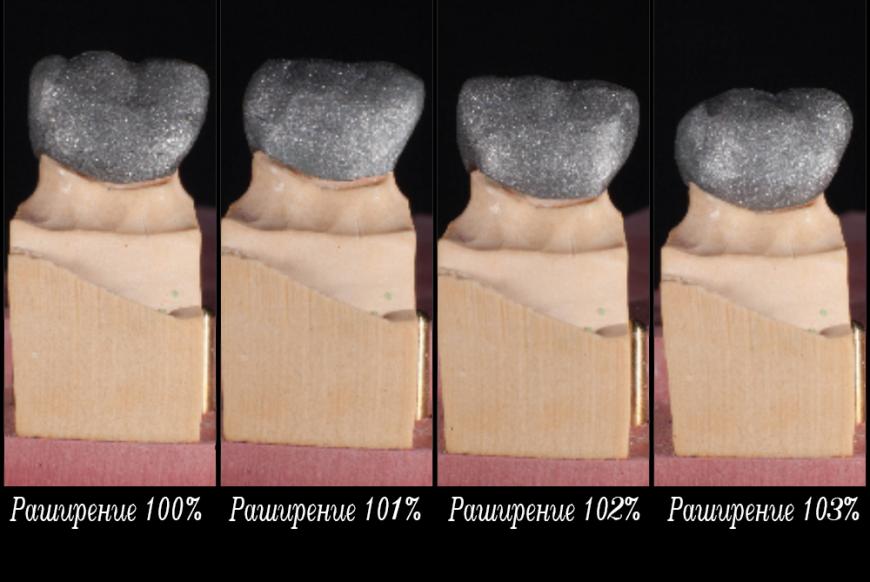

В результате видим, что при увеличении модели на 3% достигается приемлемая печатьДалее следовал процесс отливки готовых коронок из металла - кобальт-хромовым сплавом

Коронки не подвергались обработке. После литья, сразу примерялись на штампик. Как видно, образец с размером в 103% сел лучше всех, но даже и у него есть погрешности. По моему мнению, погрешности были изначально еще на моменте печати. Так же есть вопросы к этапам отливки модели (коронки). Будем тестировать дальше… Если будет интерес к этапам литья, то сделаю отдельную статью на эту тему… Так же буду дальше тестировать материал и свой принтер…Главное, начало положено, и как по мне, успехи очень даже неплохие

Жду новую версию выжигаемого полимера для продолжения экспериментов с данным

материалом.

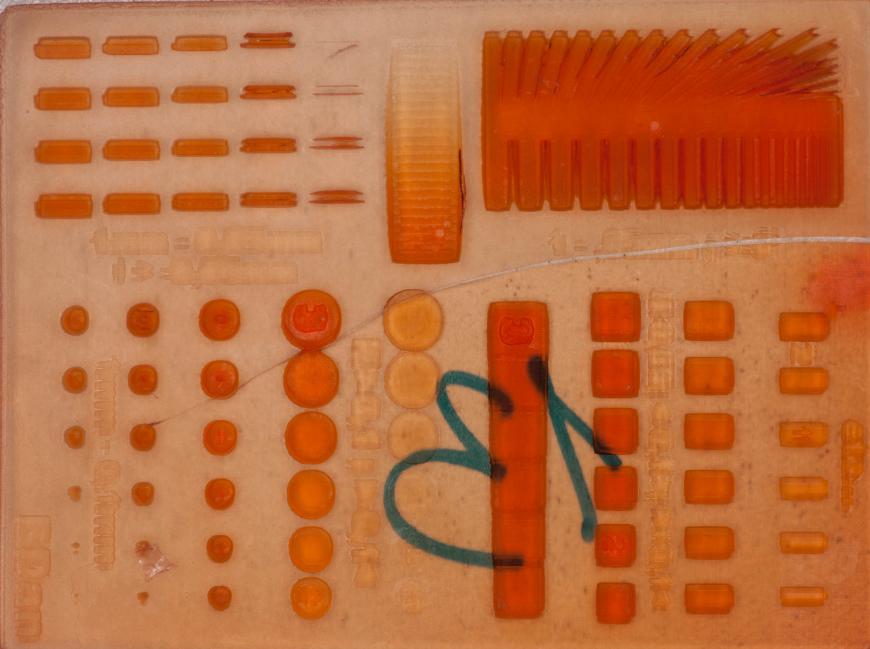

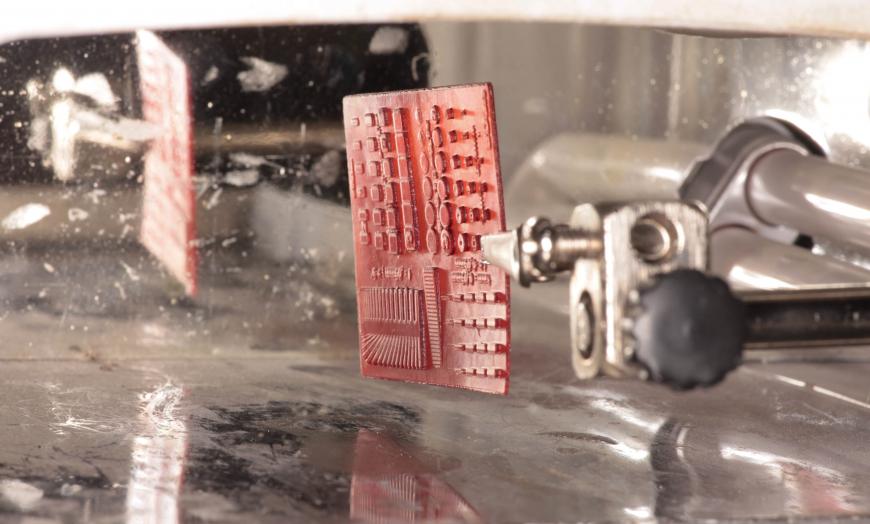

P.S. Ну и пара фоток по текстуре в макро

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Проверь на что способен твой принтер!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все уже в курсе, что компания...

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну что вы все как дети малые.....

Ахаха, да)) Лучше и не скажешь...

У нас огромный голод высококва...

Здравствуйте! Есть кто занимае...

Коллеги, уже задолбался с прин...

Спаситепомогите, это уже не эх...