Total-Pro и Aerotex - результаты лабораторных испытаний.

Мы сознательно не вступали в подобные дискуссии, так как в этом не было никакого смысла. Мы поступили по-другому - обратились к независимым исследователям. Таковыми выступила лаборатория 'Метаклэй', являющаяся резидентом инновационного центра Сколково.

Нам были нужны цифры. И не просто цифры, а такие, которые можно было бы сравнить с другими. Итак, вводные данные:

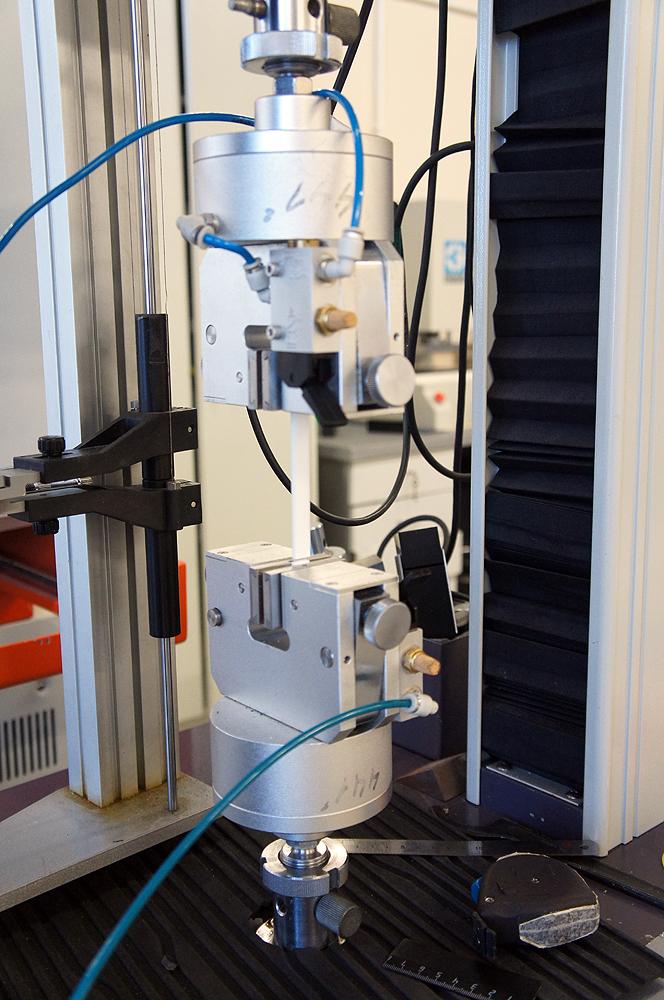

Исследовались образцы, напечатанные на 3D принтере из двух композитов нашего производства: Aerotex и Total-Pro.

Форма образцов соответствовала ГОСТ 11262, Тип 2.

Все бразцы были напечатаны с одного G-Code на одном принтере, менялась лишь температура печати и подача материала для AEROTEX (230с для TOTAL-Pro, 240С и подача 0.8 для AEROTEX и 235С для ABS). Сопло 0.6, слой о.2, скорость печати 80мм/с.

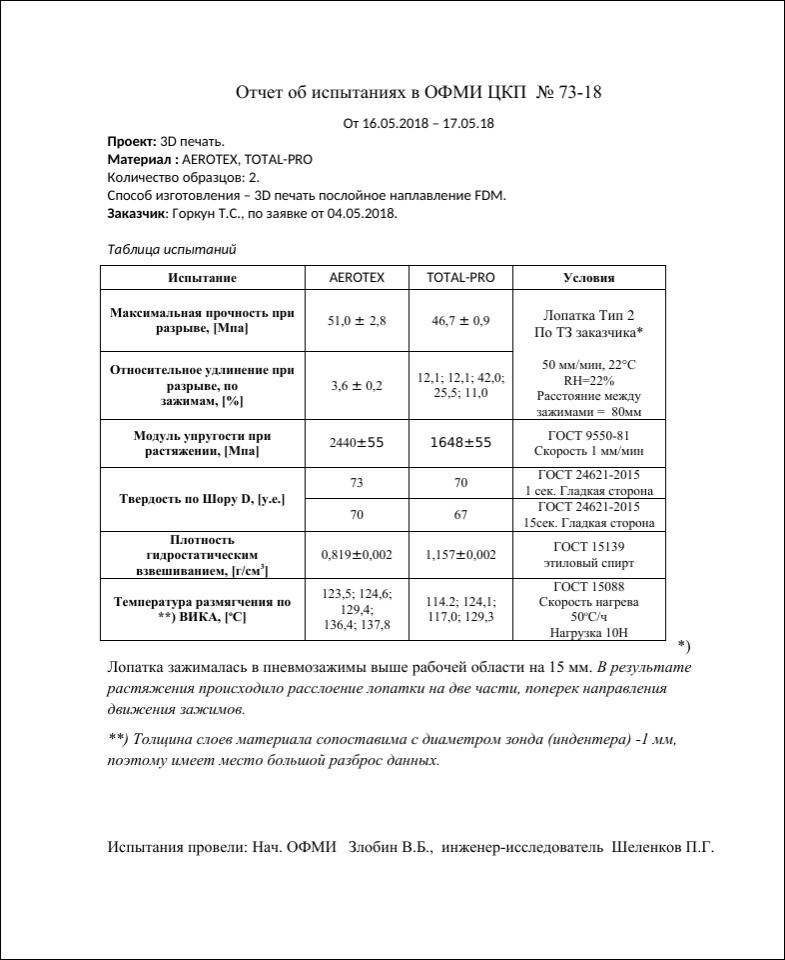

Проводились следующие испытания:

- Максимальная прочность при разрыве [Мпа]

- Относительное удлинение при разрыве, %

- Модуль упругости при растяжении, [Мпа]

- Твердость по Шору D

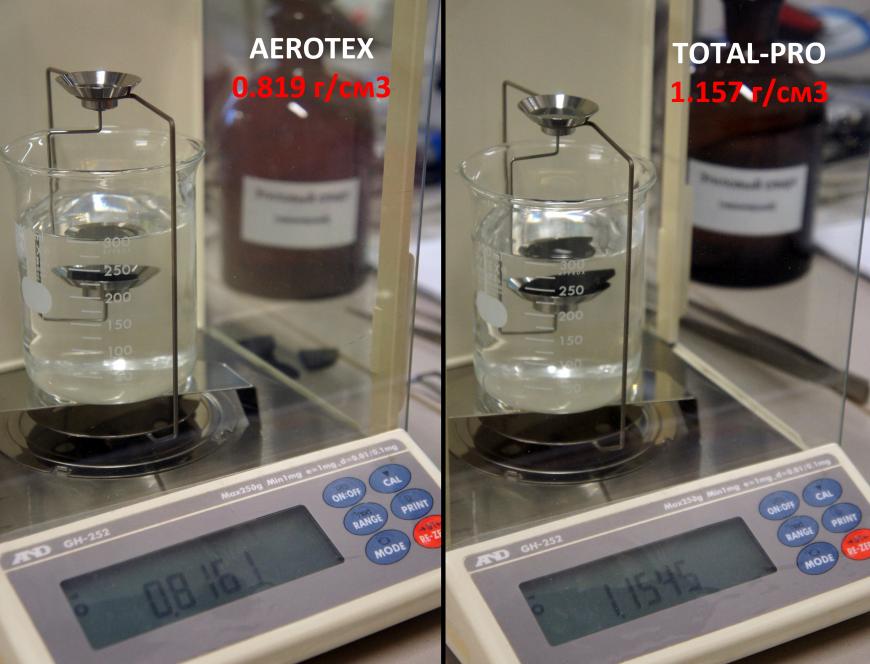

- Плотность гидростатическим взвешиванием, [г/см3] (ГОСТ 15139 этиловый спирт)

- Температура размягчения ВИКА тест. (ГОСТ 15088 Скорость нагрева 50 С/ч Нагрузка 10Н)

Всякий производитель полимеров прикладывает к своей продукции так называемый 'даташит' (TDS), который содержит результаты исследований для конкретной марки полимера.

Понятно, что более всего распечатки отличаются от отливок по таким параметрам, как нагрузка при разрыве и относительное удлинение при разрыве - именно эти параметры и были изучены для ABS. Таким образом мы получили сравнительный результат, по которому можно судить насколько меньше прочность распечатанного нами образца относительно изготовленного по ГОСТ методом литья под давлением.Графики для ABS:Коротко для ABS:

Максимальная прочность при разрыве:

- из TDS производителя ABS: 44МПа

- полученная испытанием распечатанного образца: 39.2МПа

Итого, разница составила примерно 12% И это довольно занимательная информация! Мы даже задумались о том, чтобы начать делать этот ABS, благо, выяснилось, что он очень слабо пахнет и печатать им довольно приятно :)

Относительное удлинение при разрыве:

- из TDS производителя ABS: 2.4%

- полученная испытанием распечатанного образца: 4%

Тут разница получилась довольно ощутимой, чего и следовало ожидать - разрушение 3D печатного образца происходит не мгновенно, а по частям, начинаясь с расслоения, и сильно зависит от дефектов печати.

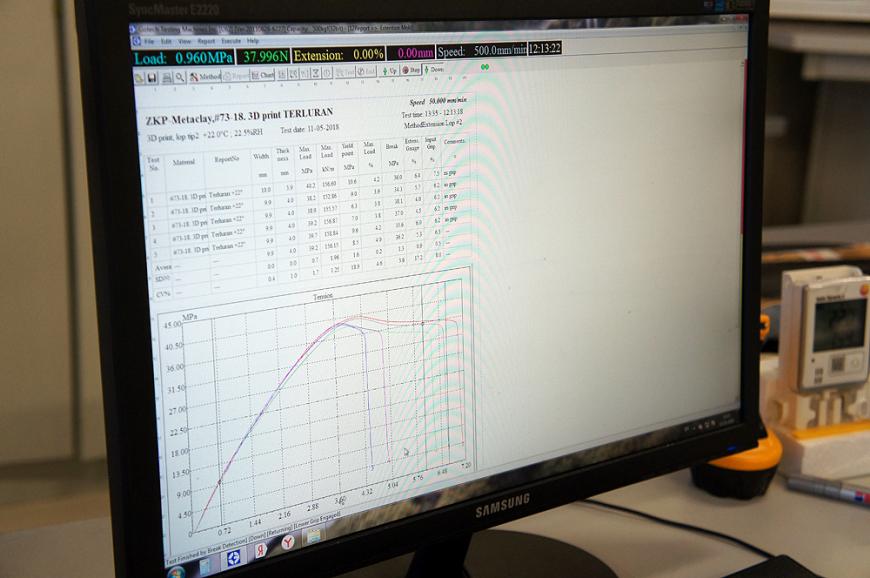

Теперь к самому интересному!Графики для AEROTEX:

Коротко по всем исследованным параметрам для AEROTEX:

1. Максимальная прочность при разрыве - 51Мпа

2. Относительное удлинение при разрыве - 3.6%

3. Модуль упругости при растяжении - 2440 (+-55) Мпа

4. Твердость по Шору D - 72 (+-1)

5. Плотность гидростатическим взвешиванием - 0,819±0,002 г/см3

(ГОСТ 15139 этиловый спирт)

6. Температура размягчения ВИКА тест. - 123.6 - 137.8С

(ГОСТ 15088 Скорость нагрева 50 С/ч Нагрузка 10Н)

*Хоть комментарии и излишни, но следует обратить внимание на плотность.

Температура размягчения дала довольно большой разброс из-за особенностей 3Dпечатной структуры и использованного оборудования.Теперь к TOTAL-Pro:

Коротко по всем исследованным параметрам для TOTAL-Pro:

1. Максимальная прочность при разрыве - 46.7Мпа

2. Относительное удлинение при разрыве - 14%

3. Модуль упругости при растяжении - 1648 (+-55) Мпа

4. Твердость по Шору D - 68 (+-1)

5. Плотность гидростатическим взвешиванием - 1,157±0,002г/см3

(ГОСТ 15139 этиловый спирт)

6. Температура размягчения ВИКА тест. - 114.2 - 129.3С

(ГОСТ 15088 Скорость нагрева 50 С/ч Нагрузка 10Н)

*Относительное удлинение при разрыве - показатели имеют довольно большой разброс из-за особенностей разрушения 3D печатного образца.

Температура размягчения так же дала довольно большой разброс из-за особенностей 3Dпечатной структуры и использованного оборудования.

Сводный отчет лаборатории 'Метаклэй'

Найти результаты исследований пластиков других производителей и сравнить данные довольно просто - каждый сможет справиться с этим самостоятельно, благо, статьи есть в свободном доступе тут, на нашем любимом 3Dtoday и на сайтах самих производителей.

Желаем вам приятных и нескучных выходных!

С уважением, команда Filamentarno!

www.filamentarno.ru=))

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А можно, пожалуйста, название....

Я понял смысл. Но там такой за...

Кстати, да! Похож!

Коллеги, уже задолбался с прин...

Спаситепомогите, это уже не эх...

Такое впечатление, что у прюша...

Вот такие «лесенки» появляются...