Создание мастер-модели кота с помощью Raise3D N2

Делимся необычным кейсом 3D печати мастер-модели, предоставленного нашими клиентами. Ребята занимаются проектированием новых форм, производством прототипов, мастер-моделей, изготовлением изделий из армированного полиэтилена и многим-многим другим. Название компании назвать не можем, ребята очень скромные и пока не хотят к себе внимания =)

Наши первые шаги в 3D печати

В начале долго размышляли, какой способ больше подойдёт для изготовления мастер-моделей, но остановились на FDM-печати. Этот способ дешевле, чем, к примеру, печать при помощи фотополимерных смол, да и суперточности нам не нужно. При необходимости вручную можно доработать напечатанные модели. А если выбрать при печати на Raise3D толщину 0,1, можно получить как раз суперточные результаты и очень качественные результаты.

В том, что для производства прототипов, 3D печать – один из самых оптимальных способов, сомнений не было. Для визуализации одних рендеров мало. Да и глазу проще воспринимать реальную модель, ибо рендеры всегда смотрятся здорово, но только в осязаемой модели видны все косяки и проблемы, которые легко исправить и в результате получить нечто идеальное. Правда первый наш 3D принтер чуть было не убил желание печатать =) Это был ручной китайский аппарат с маленькой площадкой 10х10х15. Печатал он, конечно, отвратительно. Но потом появился Raise и вселил веру в 3D печать =)

Проштудировали рынок 3D принтеров в поисках идеального коммерческого и не заоблачно дорогого. По Raise3D плохих отзывов не обнаружили, в то время как на другие принтеры были оговорки, да и по всем параметрам он полностью подходил. У N2 большая камера, функция возобновления печати, «всеядность» по пластику, и самое главное стабильная, точная печать, в чем убедились после приобретения. Конечно, есть проблемы, без них никуда. Но все решаемо.

В начале столкнулись с проблемой 'закусывания' нити, вследствие которого шестерёнка, проталкивающая нить, забивалась мелкой крошкой от самой нити. В результате подача пластика прекращалась, а в месте закусывания толщина нити уменьшалась в половину. Такая проблема возникала несколько раз, я решал их с помощью чистящего пластика - разбирал полностью и чистил сопло.

Так же были проблемы с выставлением правильной температуры стола. После ряда экспериментов вывел свою идеальную температуру для прилипания пластика - около 65 градусов.

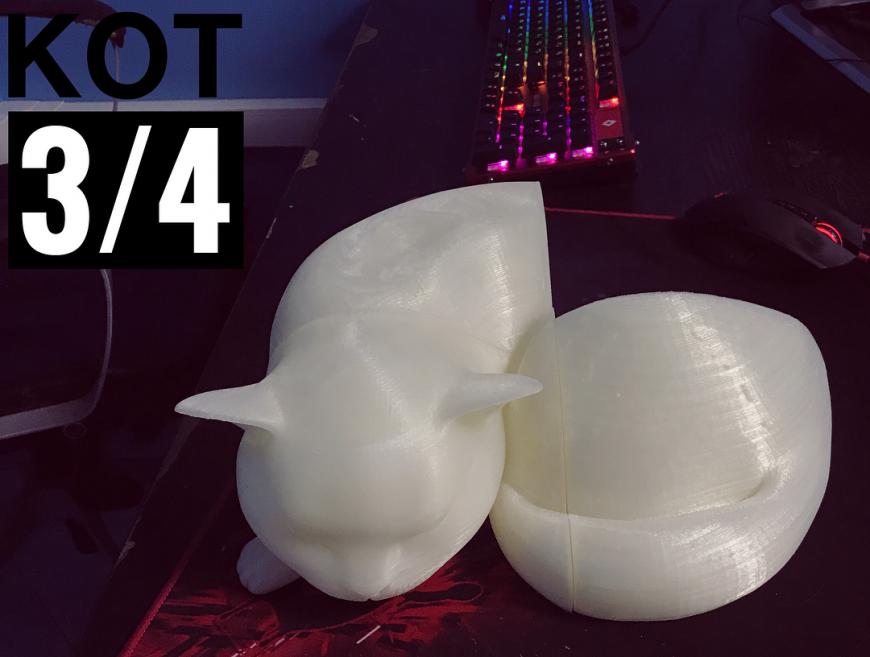

На своем N2 в основном печатаем модели в масштабе 1:4 или 1:6. Если необходим полноразмерный прототип – изготавливаем из пенополистирола на ЧПУ станке. Но иногда и мастер-модели в масштабе 1:1.

Операция «Спящий кот»

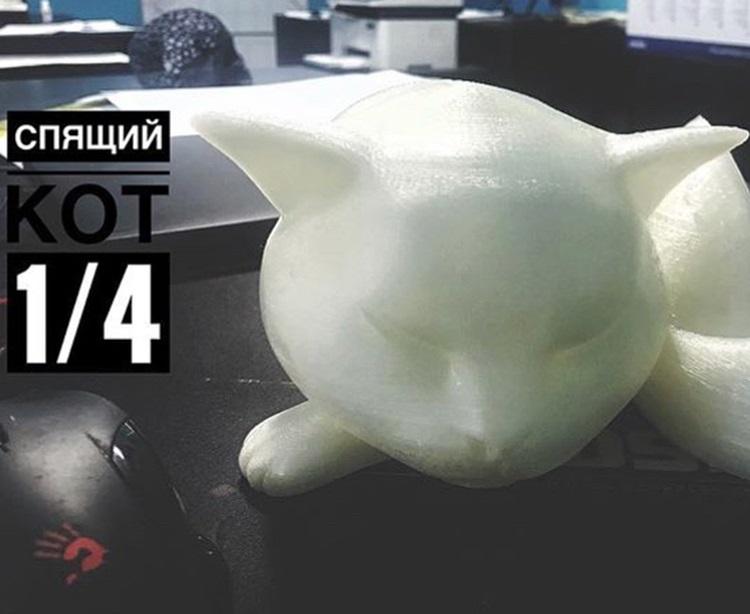

Один из наших последних проектов – создание с нуля скульптуры кота в металле. Это не коммерческая история - у приятеля умер кот, и мы решили сделать памятник. В качестве инструмента для изготовления мастер-модели выбрали принтер Raise3D N2, который приобрели у Цветного мира.

Разумеется, это далеко не единственный наш проект с участием 3D принтера, остальными результатами обязательно поделимся после выхода изделий в свет. Коммерческую тайну никто не отменял =)

Вернемся к коту…

Модели из свободного доступа использовать не хотелось, и мы по фотографии кота создали модель в 3DMAX.

Время печати составило 12-14 часов на каждую из четырёх частей.

Толщина слоя: 0,2 мм

Заполнение: 5%

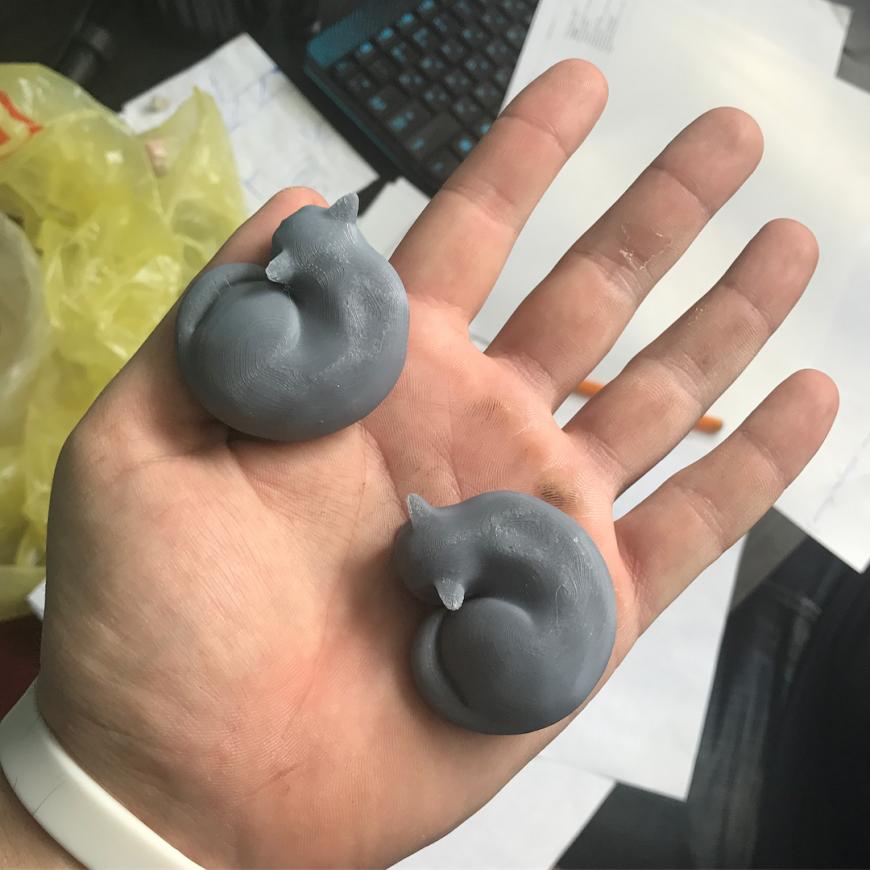

Напечатанного кота склеили, зашпаклевали и зашкурили…Потом сделали силиконовую форму, с её помощью получили восковую копию, далее выжигаемую модель и последним этапом выполнили отливку нашего кота!

Присоединяйтесь к нам в соц. сетях, чтобы быть в курсе последних событий:

VKontakte Raise3D Club Russia - клуб владельцев Raise3D в России

Команда компании Цветной Мир

Еще больше интересных статей

Делаем из велосипеда беговел.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

У меня малой, довольно хорошо носится на беговеле,...

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ох, как давно это было :) В об...

Нейронка придумала следующее:"...

В многоэтажных домах при работ...

всем привет скажите можно ли в...

После сборки и подключения все...

Может у кого есть ссылки или с...

Добра всем. Нужен совет. Может...