Отчет по тестированию ABS пластика ООО «ПК «НИТ» г. Волгоград.

Итак, есть некоторые наработки по технологии печати оформленных в виде отчетов. Здесь затронуты основные параметры печати. Также, в очередной раз, затрону адгезию к столу. Данные публикации планирую сделать регулярными, т.к. мне одному из первых предоставляется возможность протестировать материал в процессе разработки. Начинаем с простых материалов.

Отчет по тестированию ABS пластика ООО «ПК «НИТ».

Цель исследования:

1. Определение рабочей температуры пластика для оптимальной межслойной адгезии.

2. Определение оптимального параметра подачи прутка (Flow).

3. Тестирование материала при печати тонкостенных элементах и мостов.

4. Определение параметров оптимальной адгезии пластика к поверхности печати.

5. Механическая обработка и обработка растворителем.

Общие данные:

Тестируемый материал – ABS пластик (акрилонитрилбутадиенстирол);

Диаметр прутка – 1,75 мм;

Рабочая температура – 210 – 270С;

Тестируемые цвета – черный, белый, серебро, вишня.

Диаметр сопла 3D принтера – 0,5 мм;

Высота слоя – 0,2 мм;

Скорость печати – 50 мм/с;

Обдув – 100%;

Предварительная сушка - не проводилась;

Дата тестирования – август 2018 г.

Основная часть.

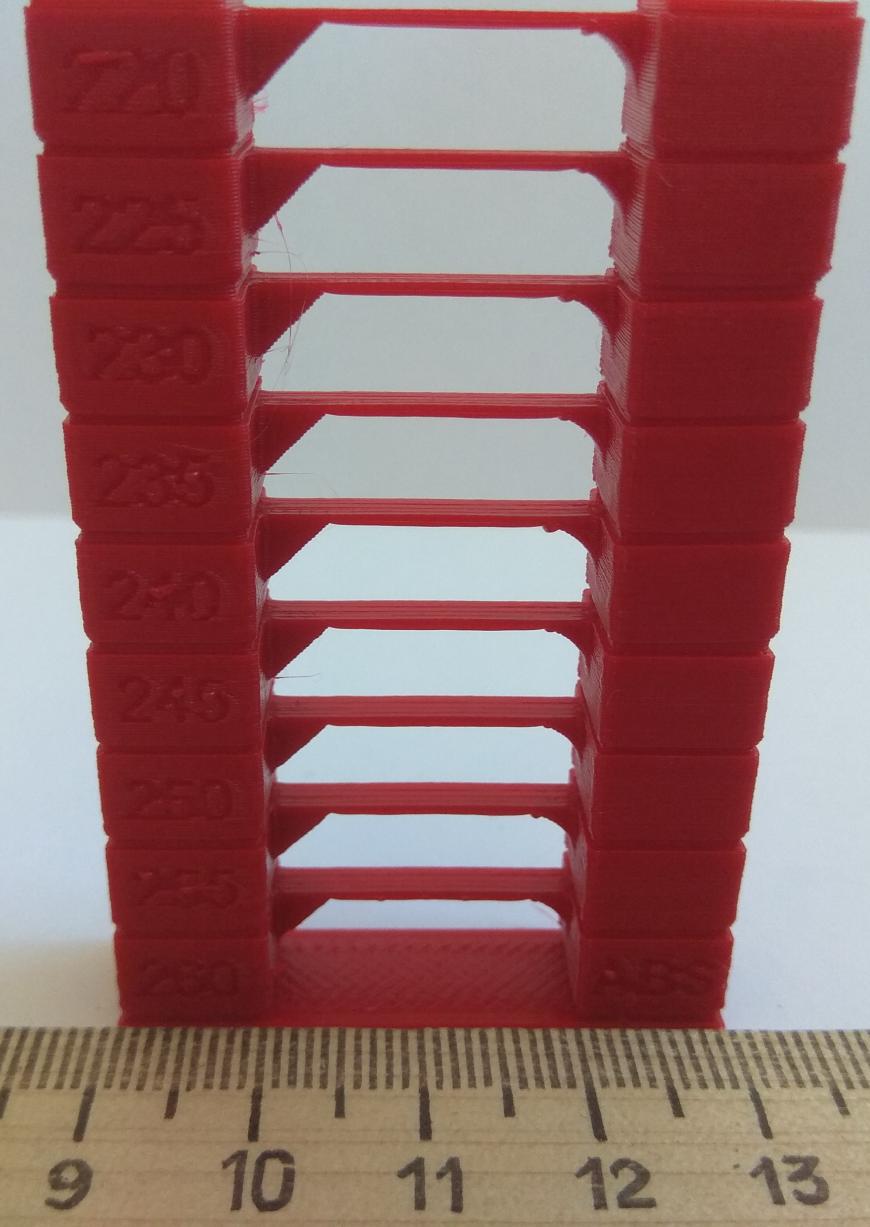

1. Определение рабочей температуры пластика для оптимальной межслойной адгезии.

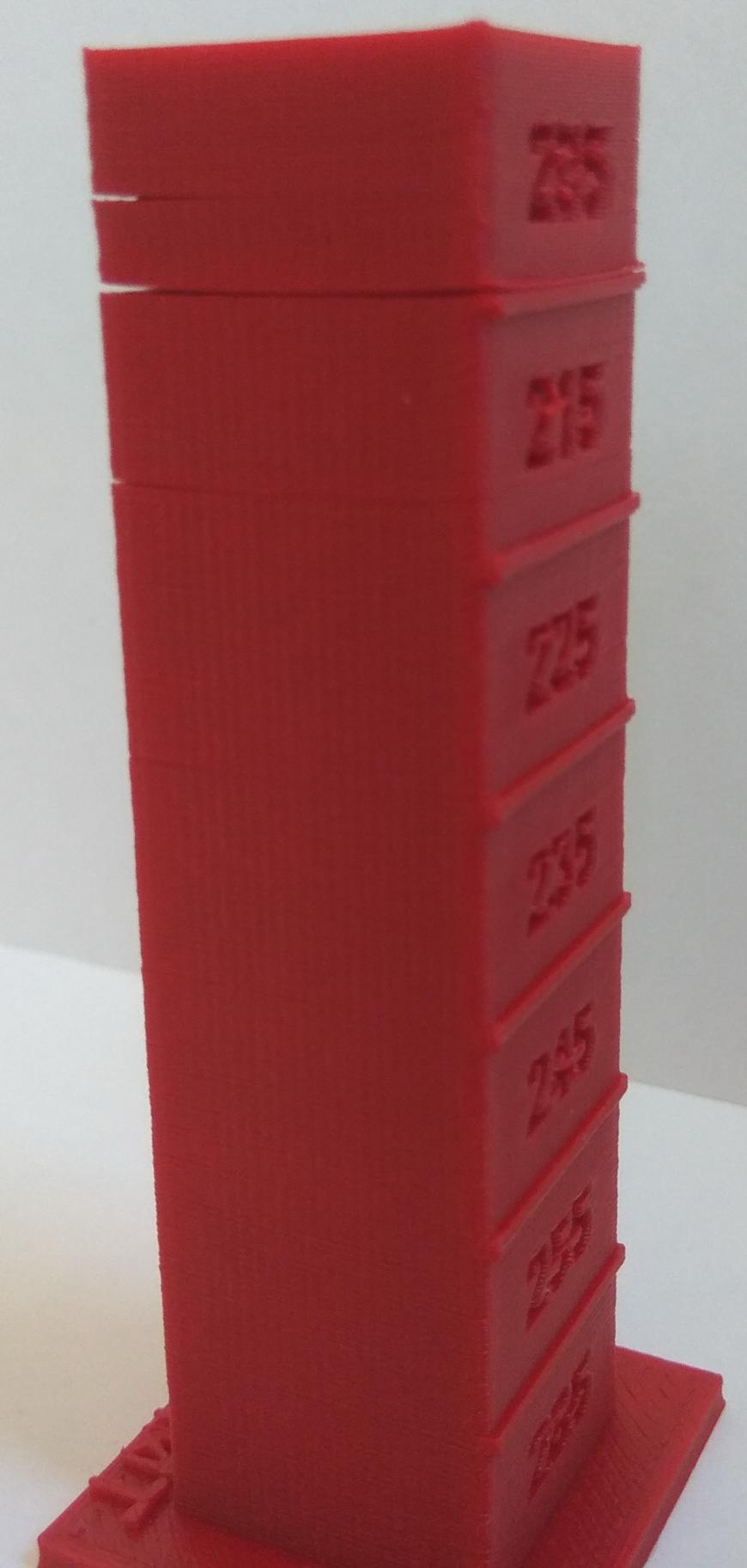

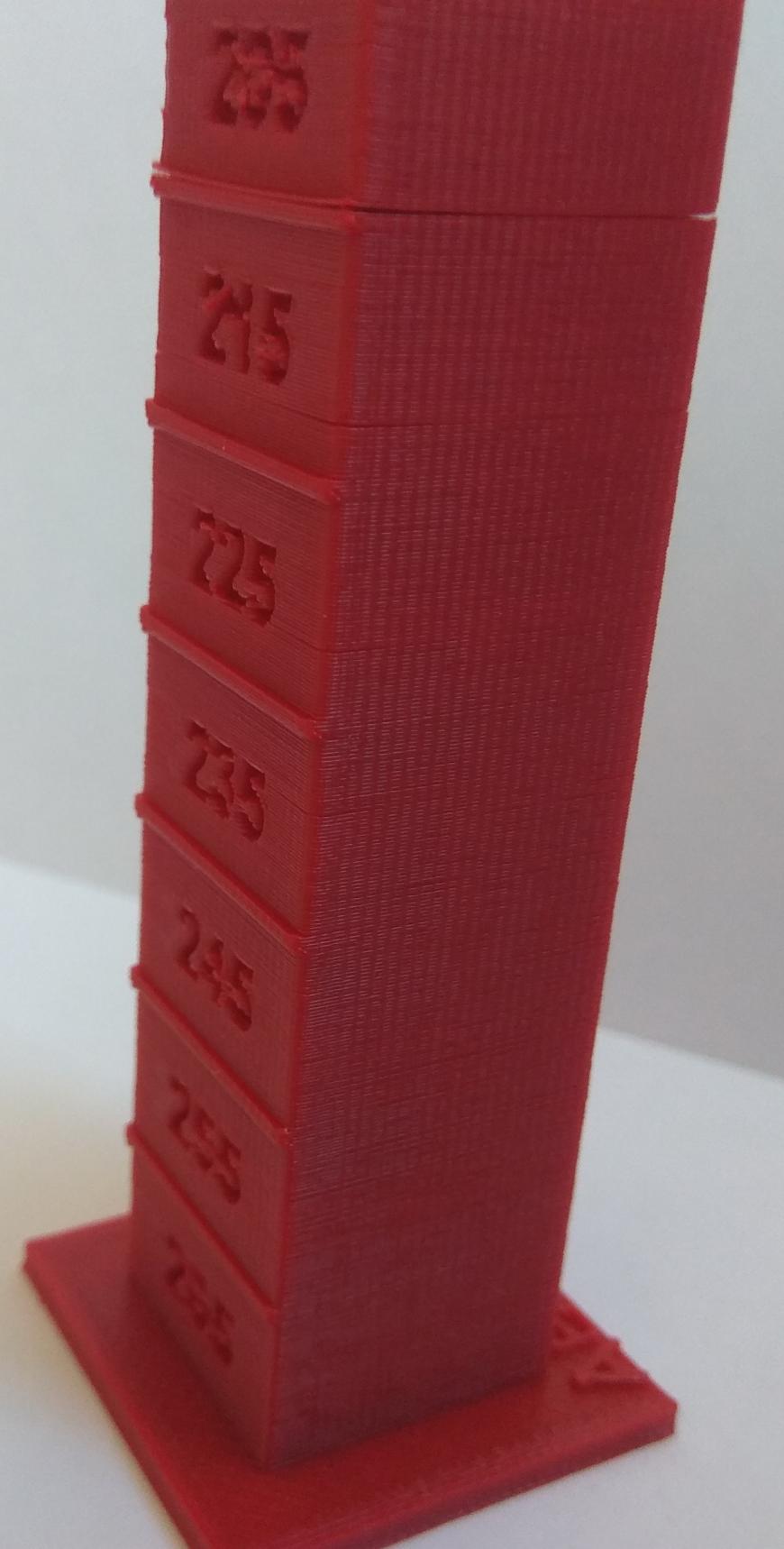

Тестирование проводиться на детали с габаритами в тестируемой области 20х20мм, с высотой в области заданной температуры 10мм. Толщина стенки детали 3,5мм. Плотность заполнения 100%. Диапазон температур 265-205С.

Первое отслоение зафиксировано в диапазоне 235С.

В качестве оптимальной рабочей температуры принимается температура 245С. Для следующих тестов принимается температура первого и следующих слоев 245С.

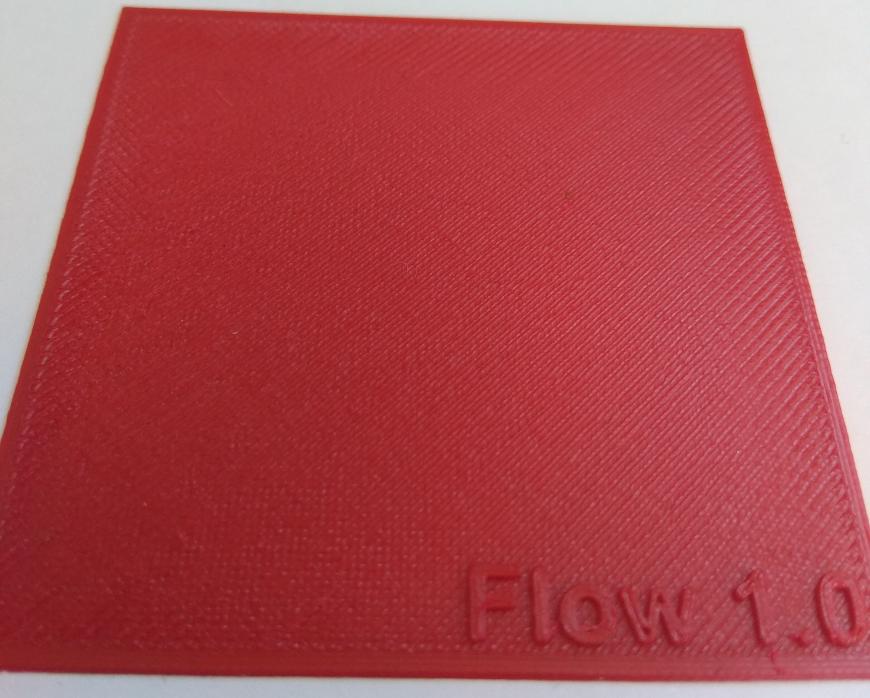

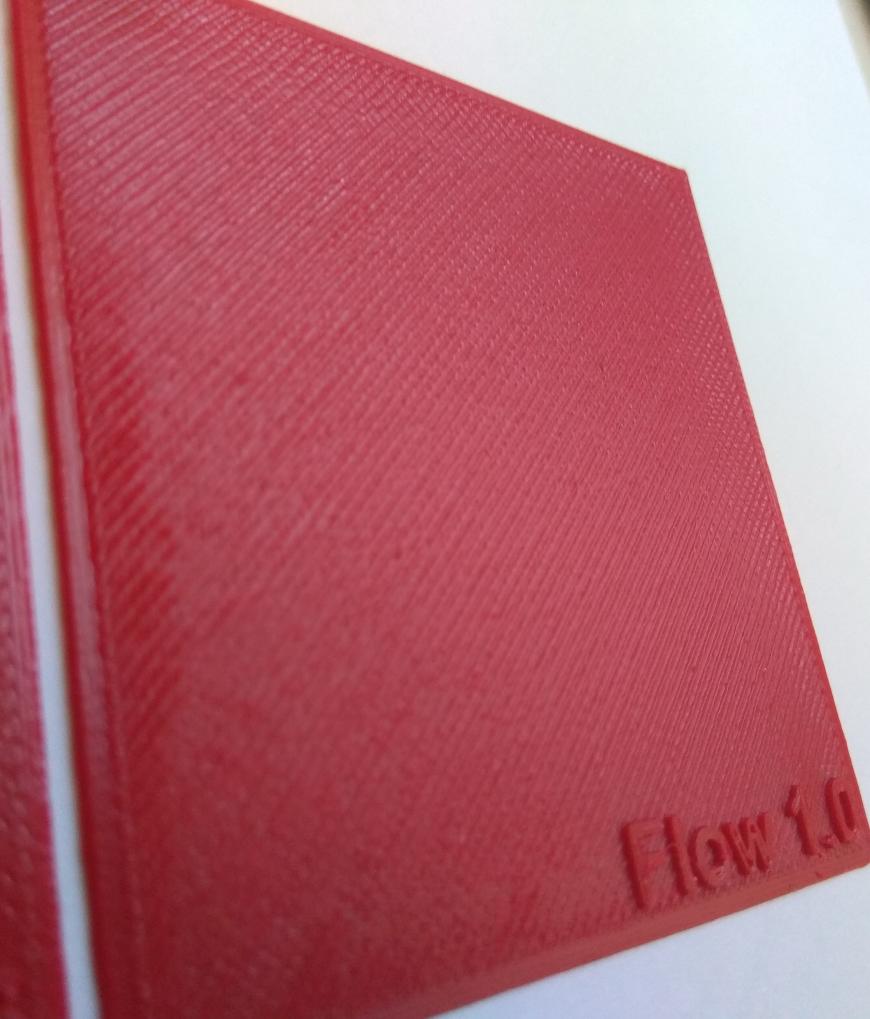

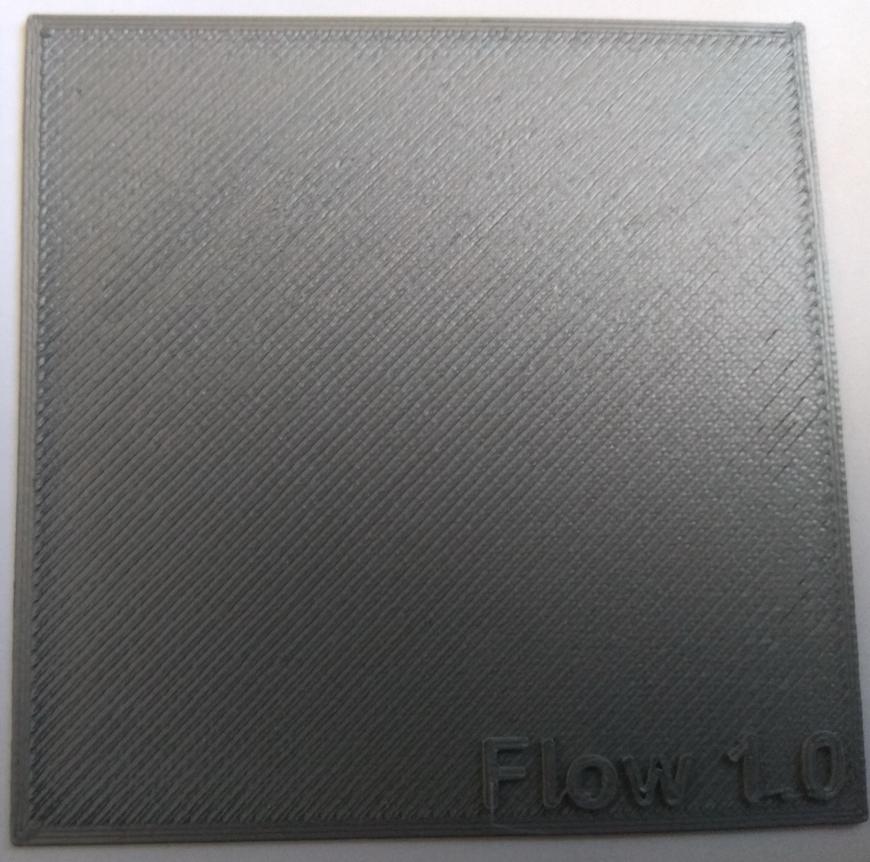

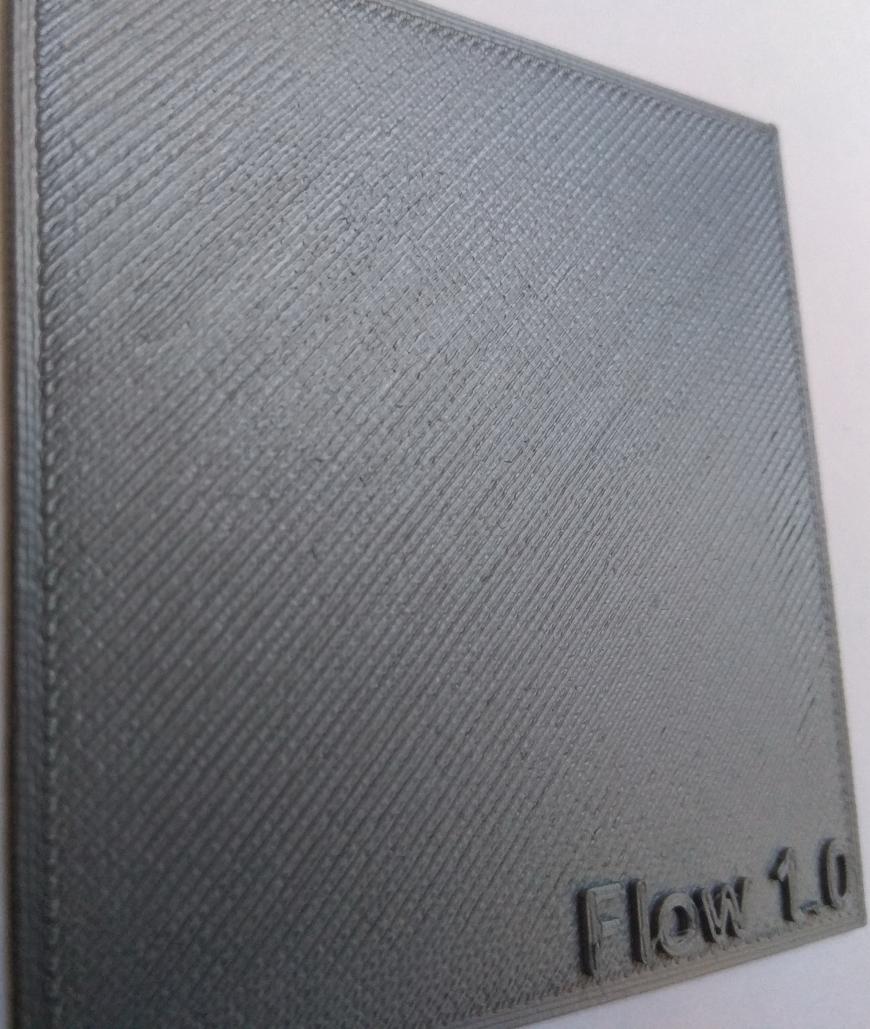

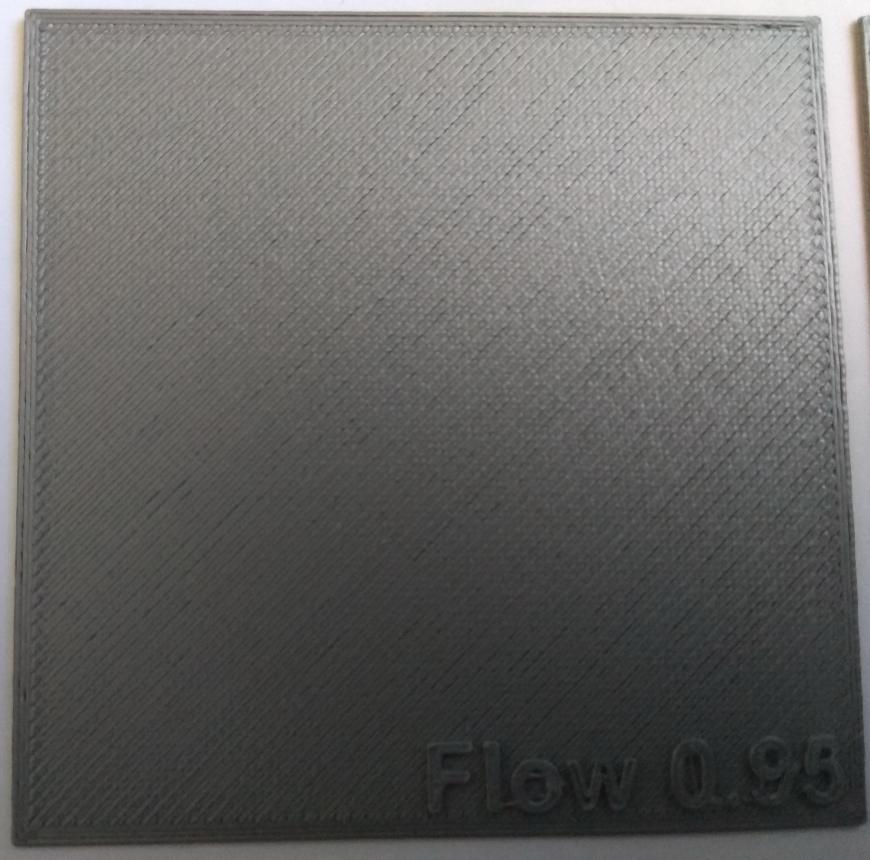

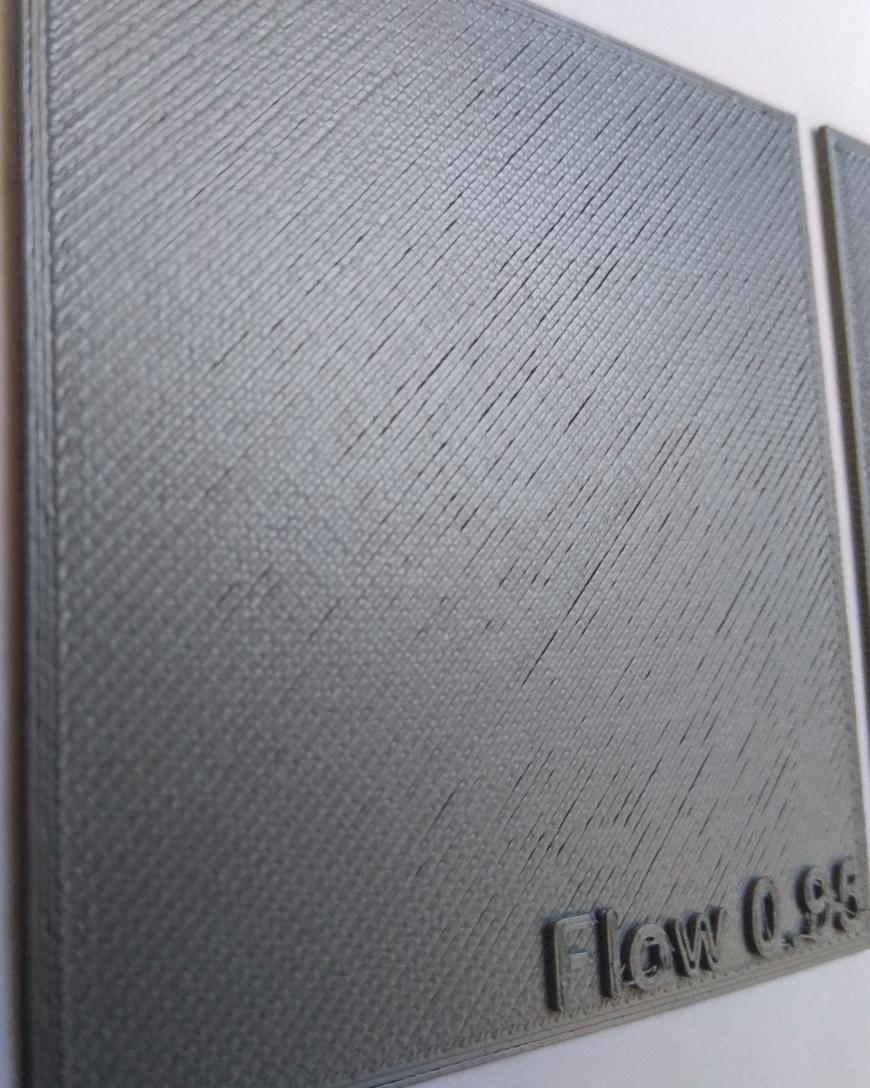

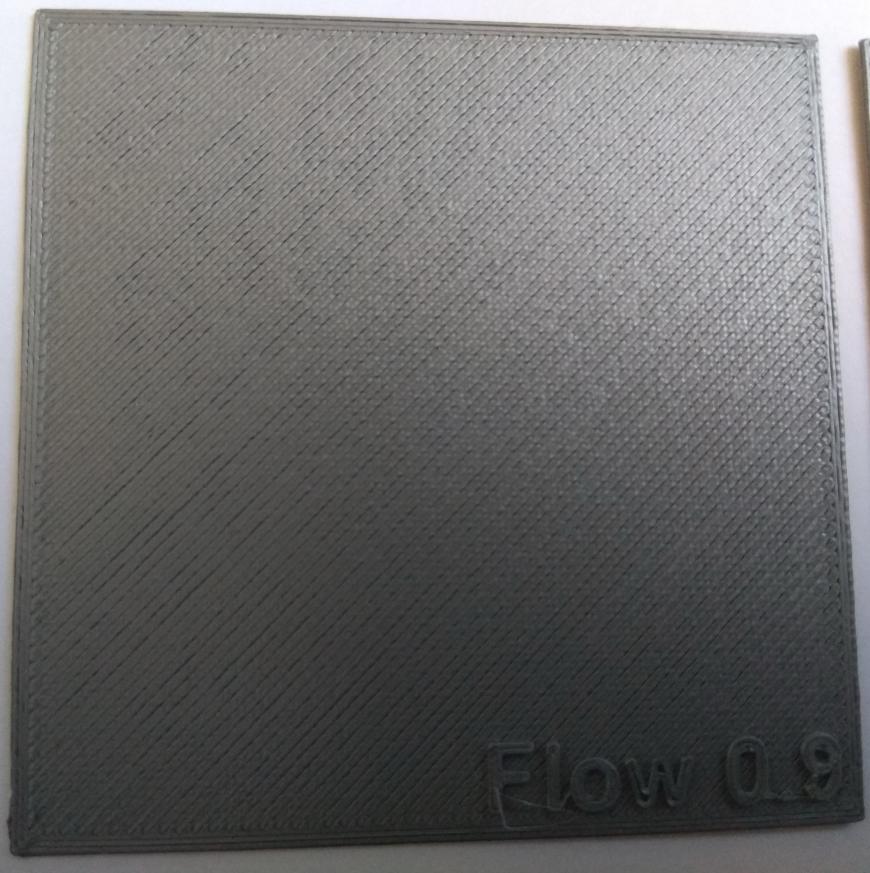

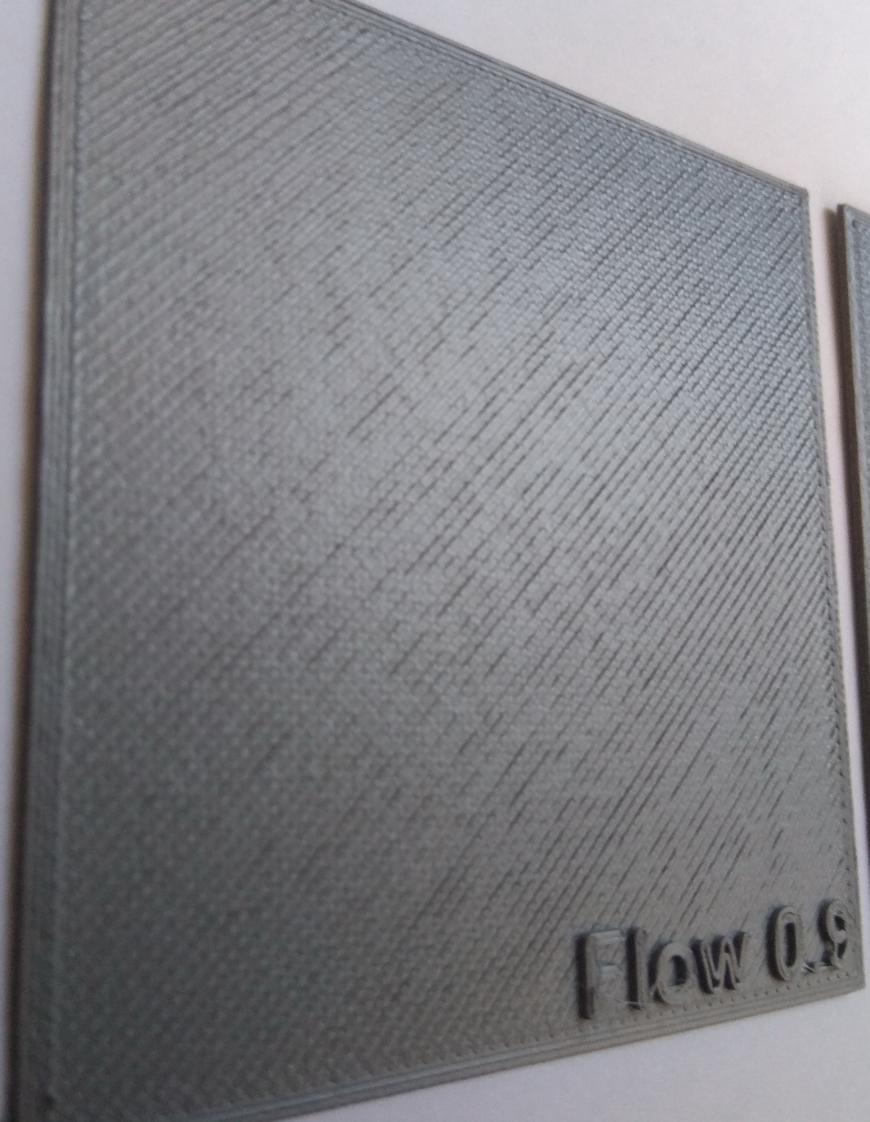

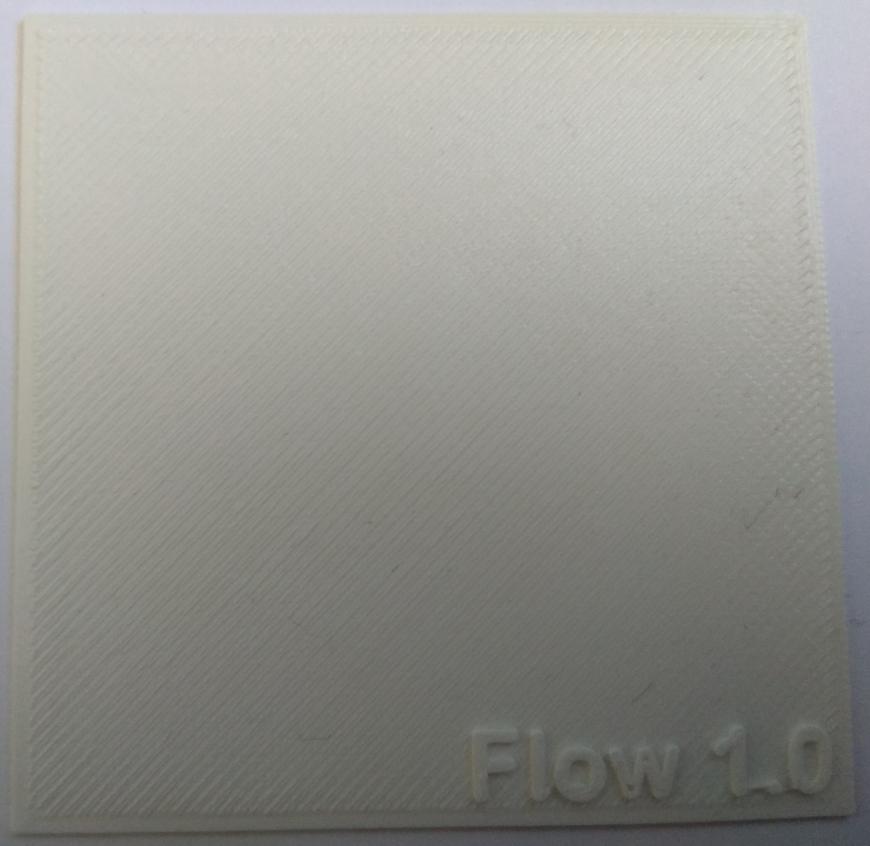

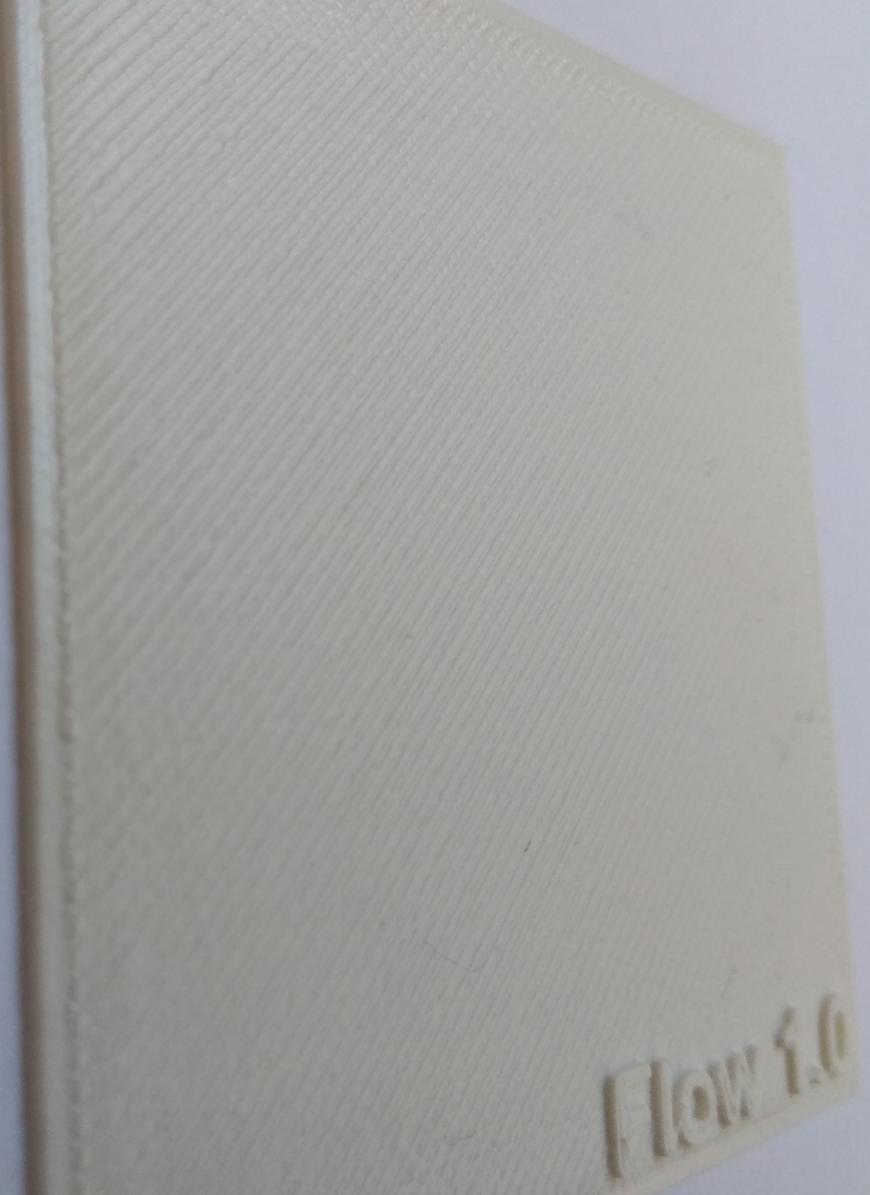

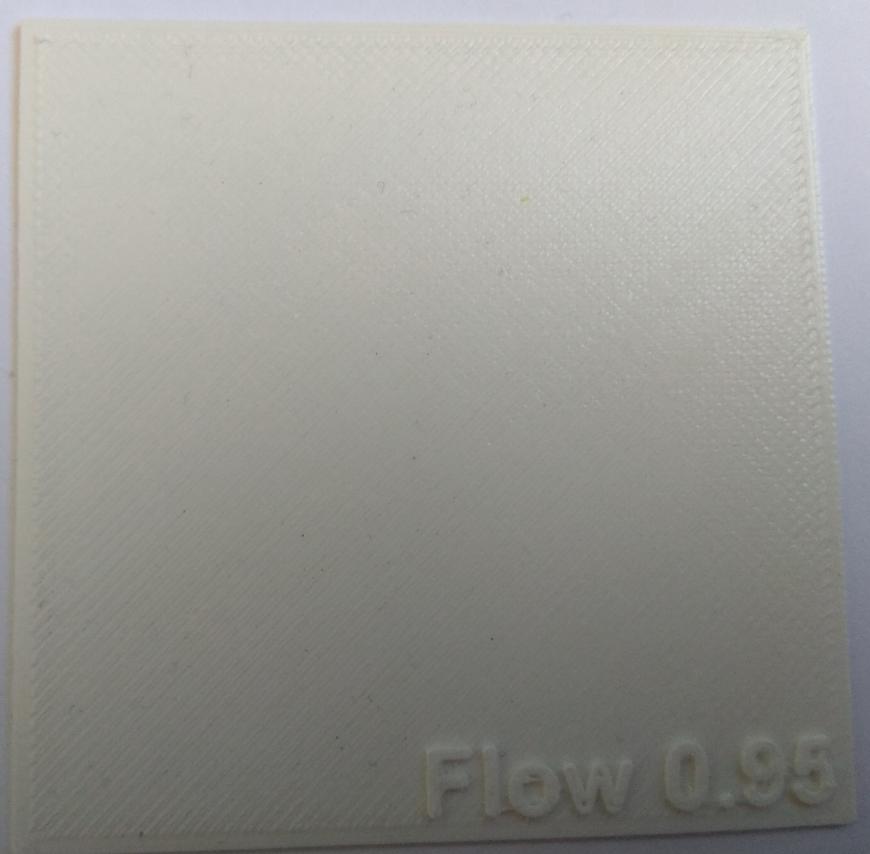

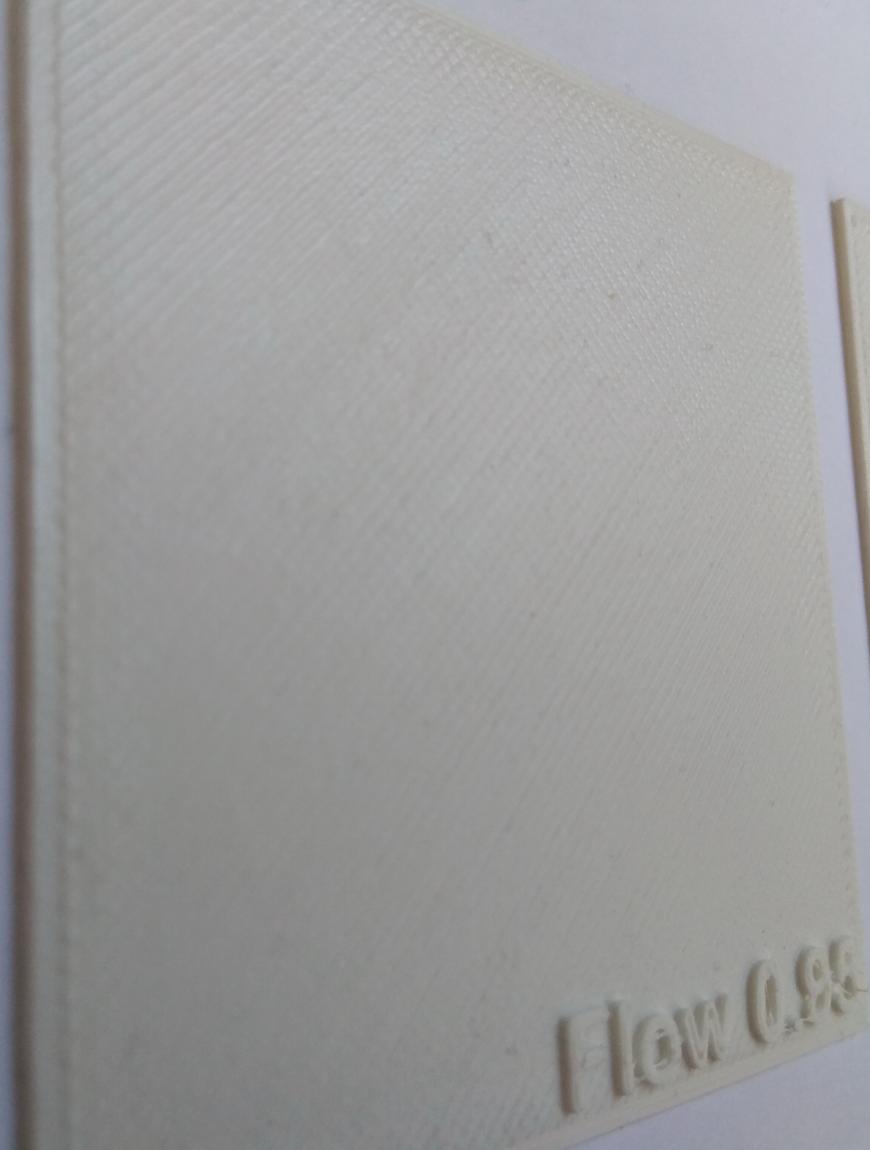

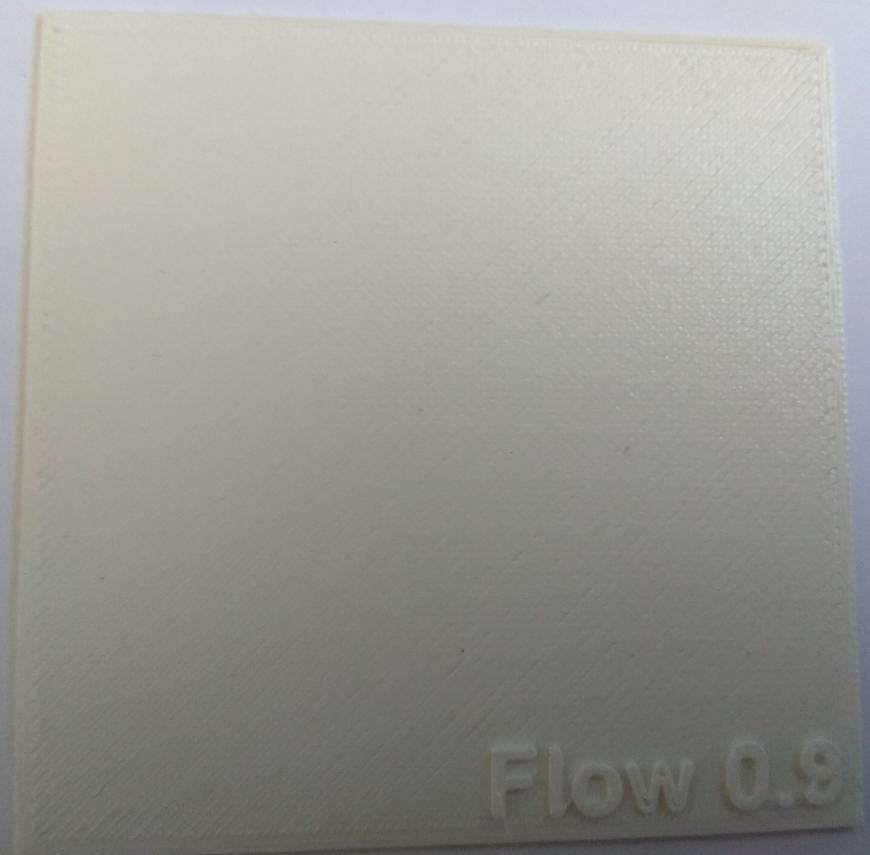

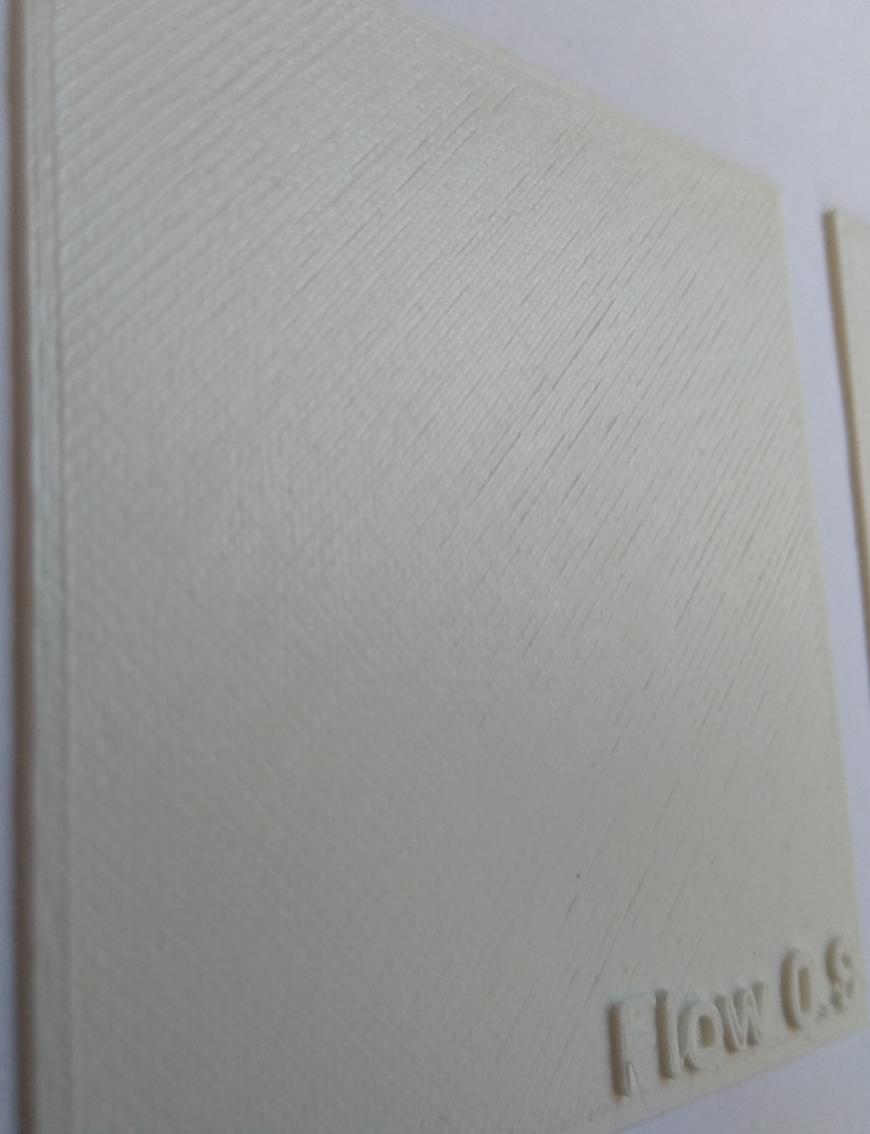

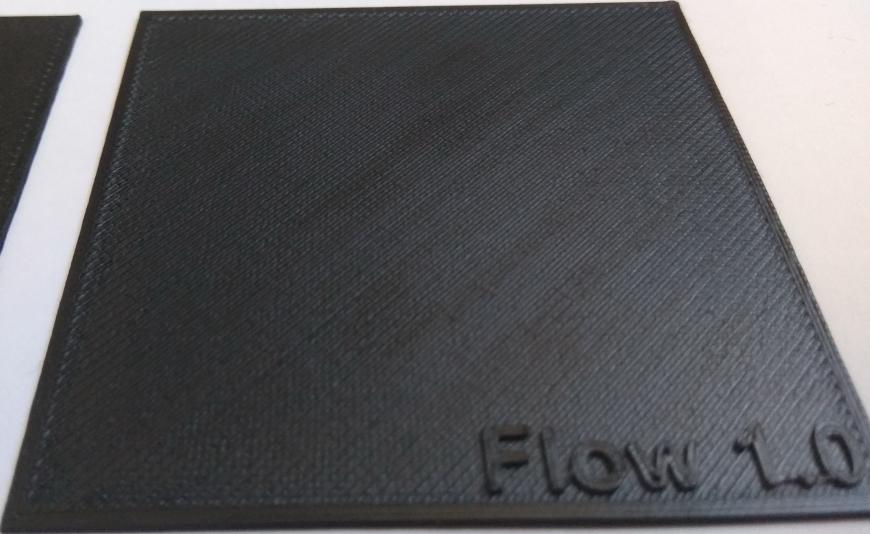

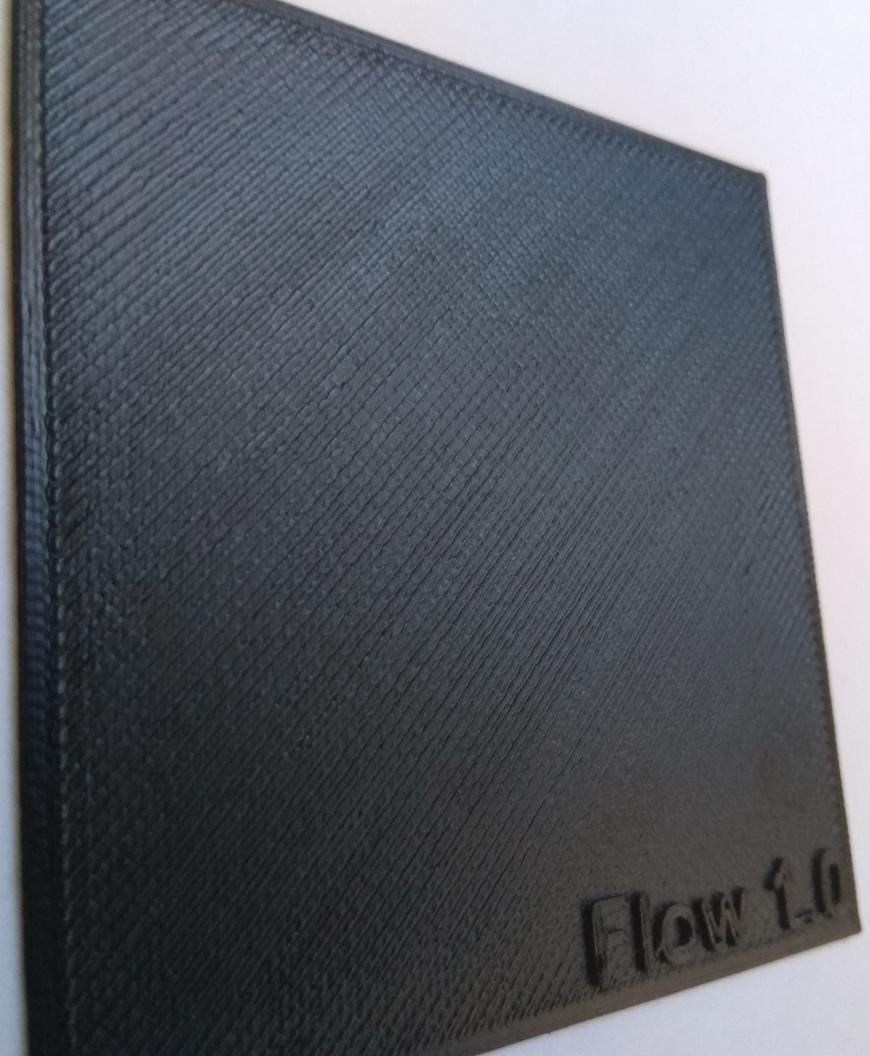

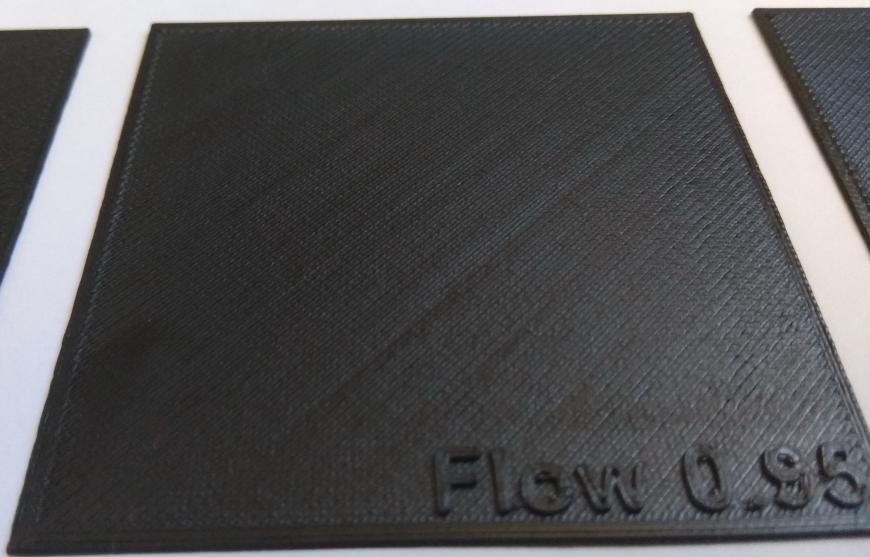

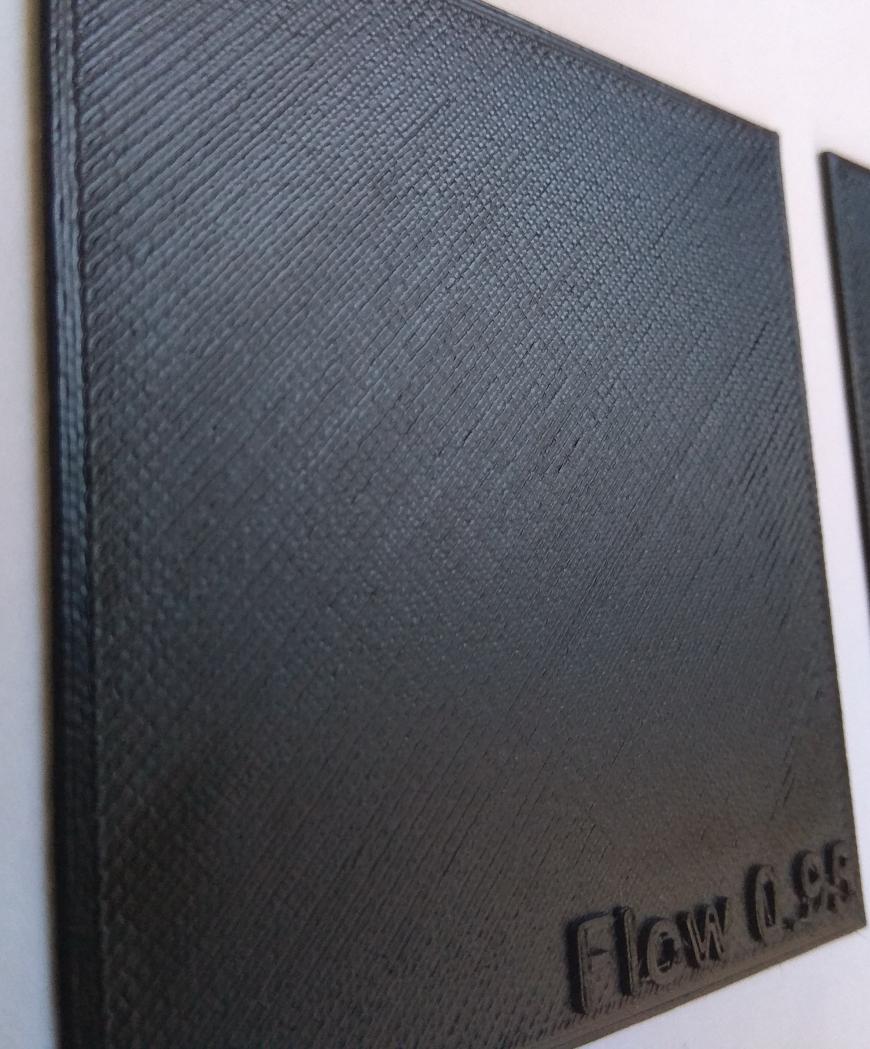

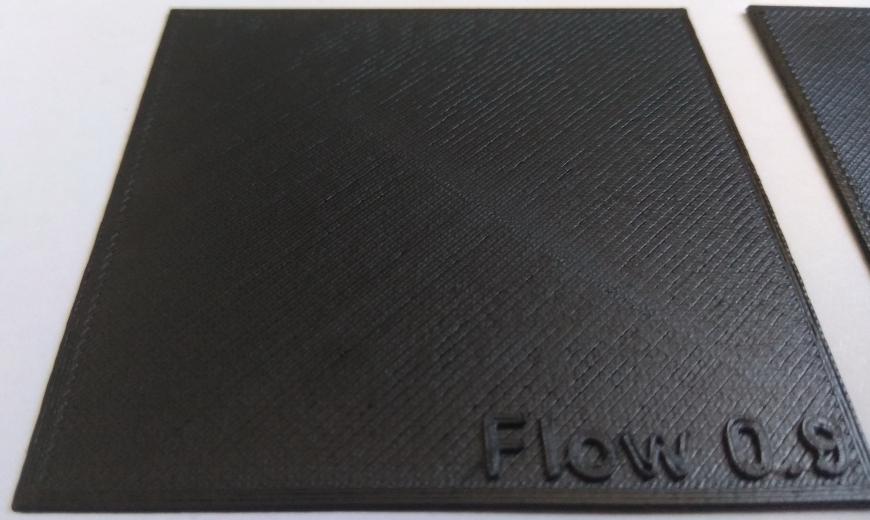

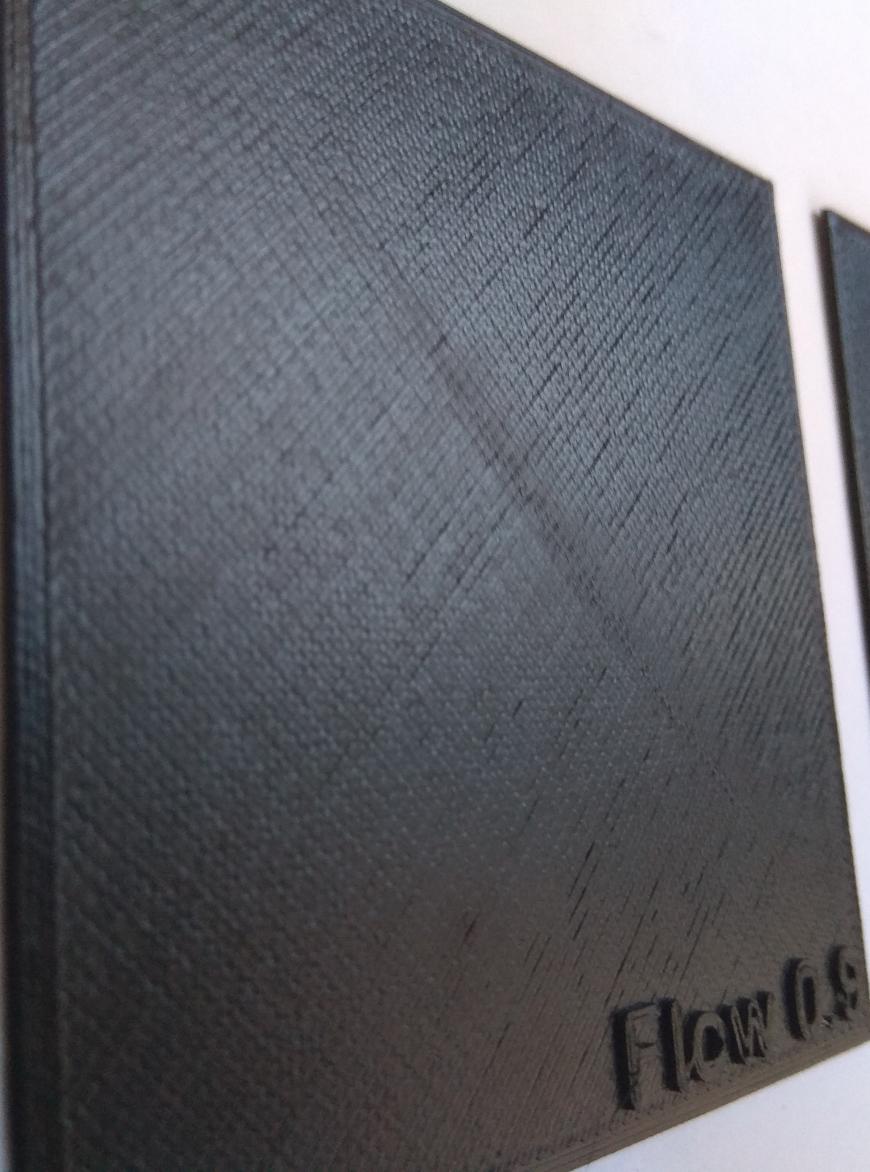

2.Определение оптимального параметра подачи прутка ( Flow).

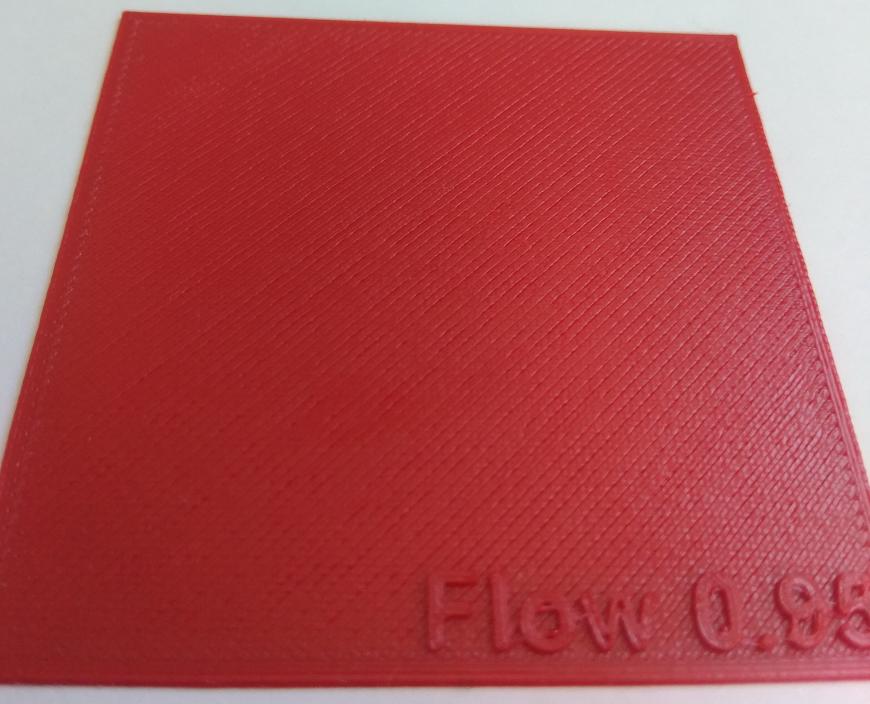

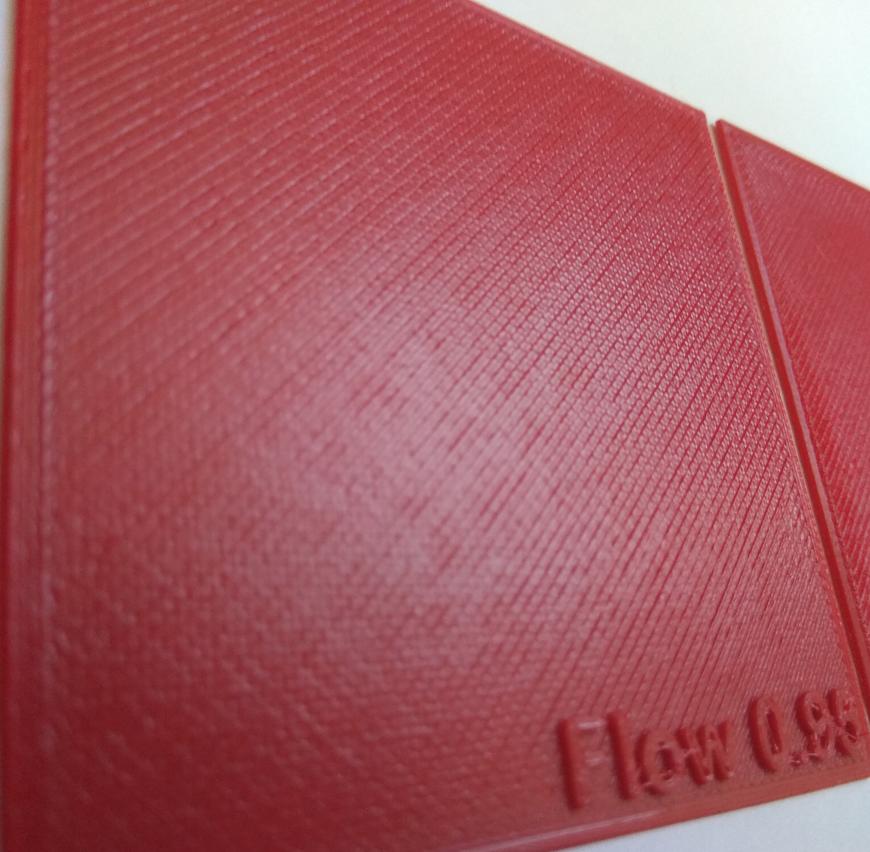

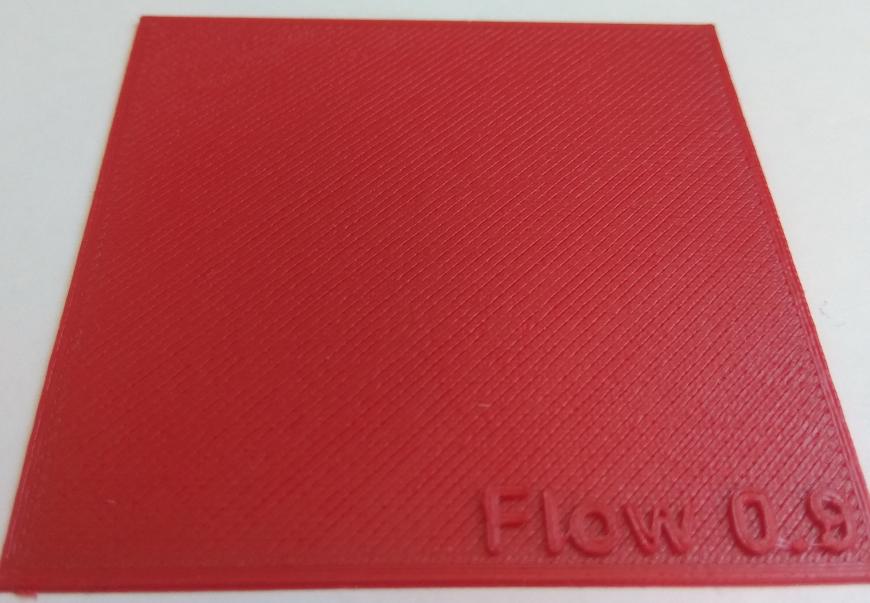

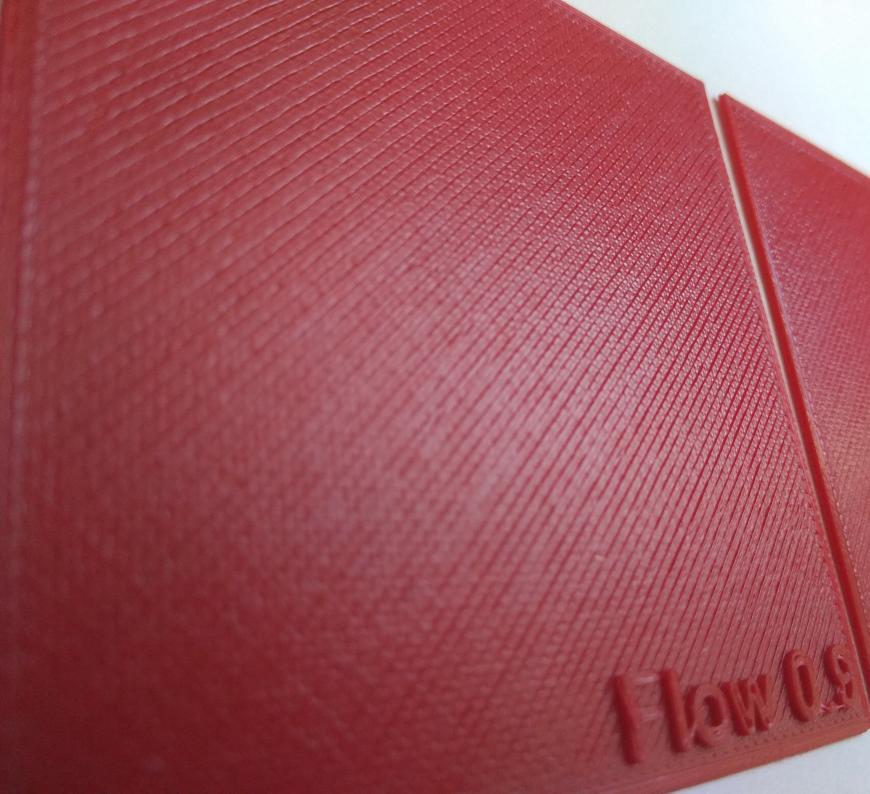

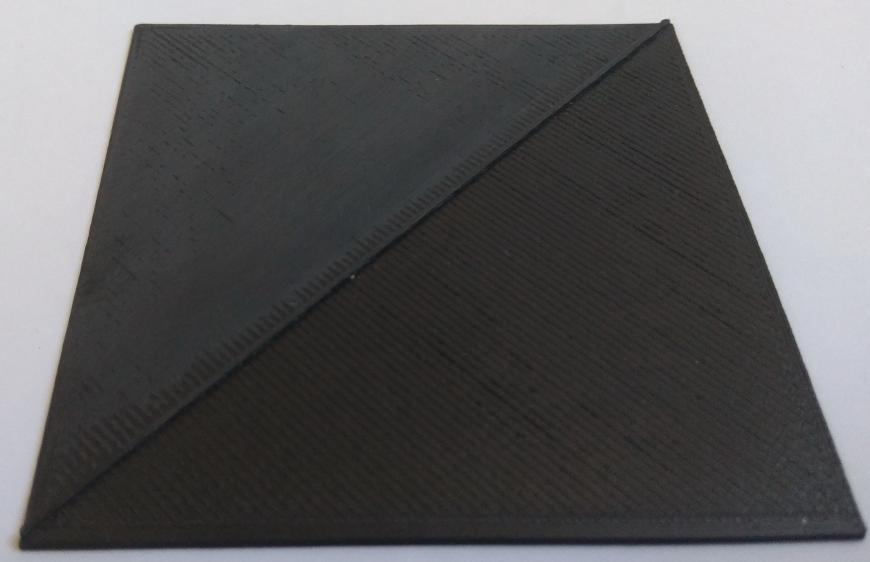

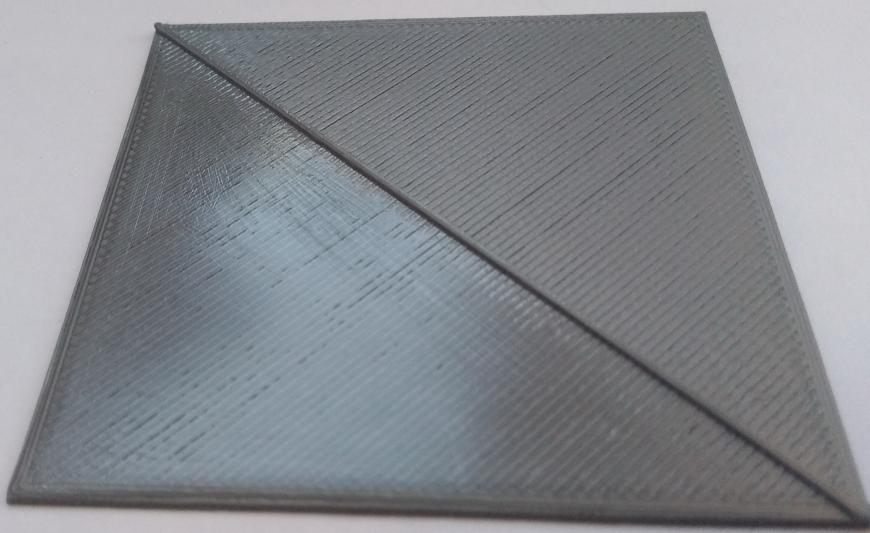

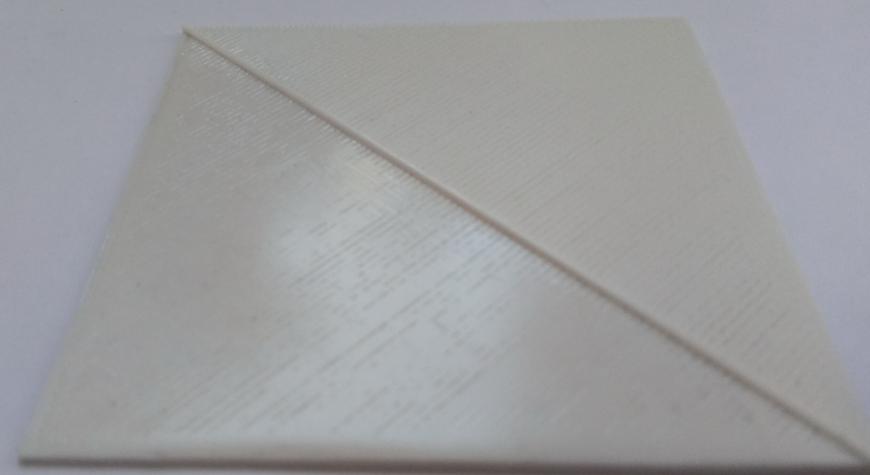

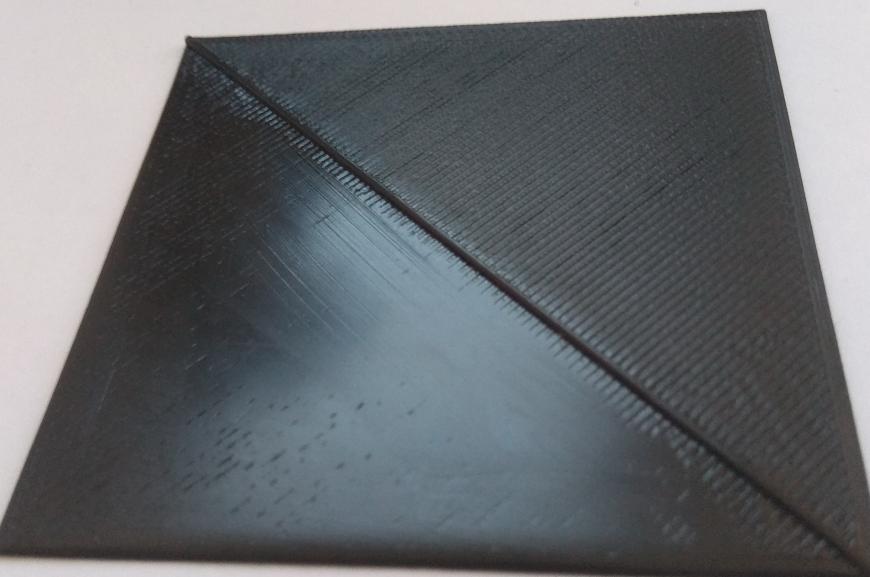

Тестирование проводится на прутках четырех цветов. Рабочая температура 245С. Плотность заполнения 100%. Тестовая деталь 70х70х0,8мм. Обдув верхнего слоя 100%. Flow 0.9, 0.95, 0.1.

При Flow равным 1.0 или 100% на поверхности наблюдается небольшая шагрень. Оптимальным диапазоном Flow для рабочей температуры 245С принимаем диапазон 0.9 – 0.95 (90% – 95%).

3. Тестирование материала при печати тонкостенных элементах и мостов.

Тестирование проводим на тонкостенной детали 40х62х10, толщина стенок 1мм. Диапазон температур 220-250С. Мост 20мм. Обдув 100%. Тест проводим на четырех цветах.

Отслоений во всем температурном диапазоне не выявлено. По всем цветам наблюдается одинаковый результат печати. Мосты печатаются во всем тестовом диапазоне температур.

4.Определение параметров оптимальной адгезии пластика к поверхности печати.

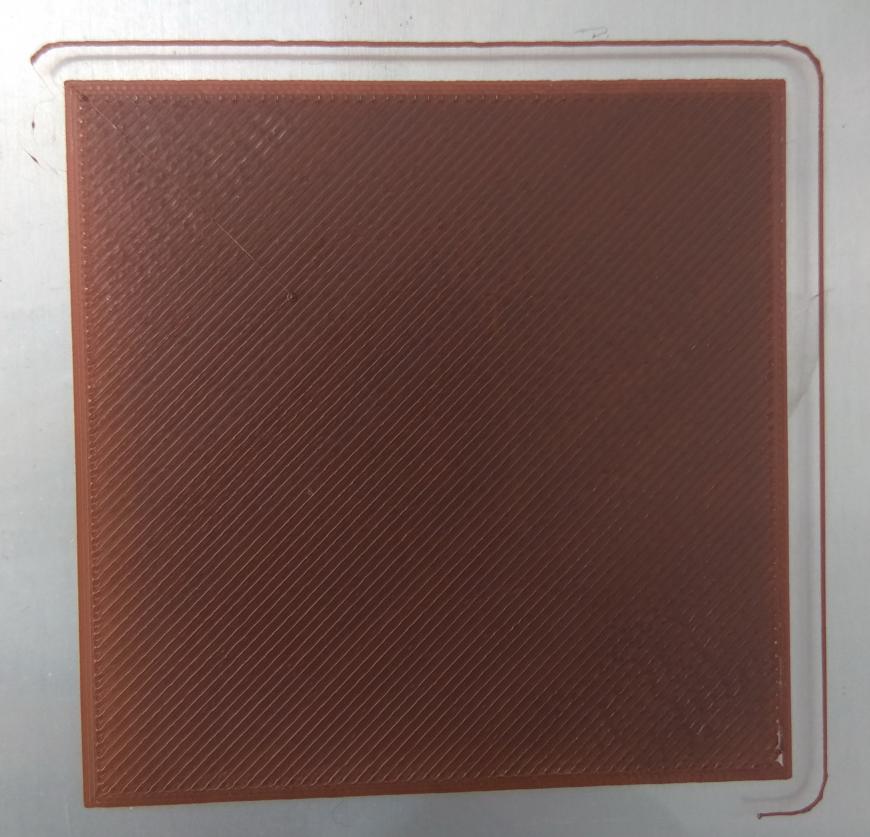

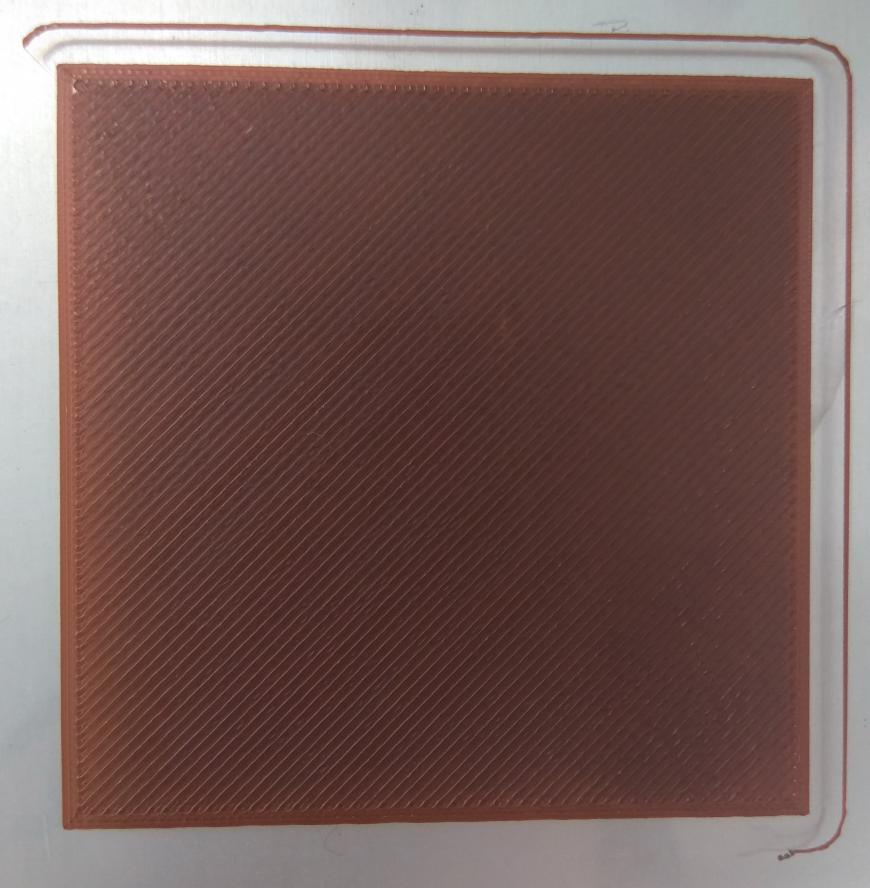

Тестирование проводим на нагреваемой поверхности из боросиликатного стекла. Тест разбиваем на два этапа. Первый этап – чистая поверхность стекла с обработкой спиртом. Печатается только первый слой пластины 70х70. Flow 0.95. Охлаждение выключено. Печать проводится при температуре стола 90 и 100С. На втором этапе проводится обработка стола клеевым составом и производиться печать при температуре стола 90 и 100С. Рабочая температура 245С.

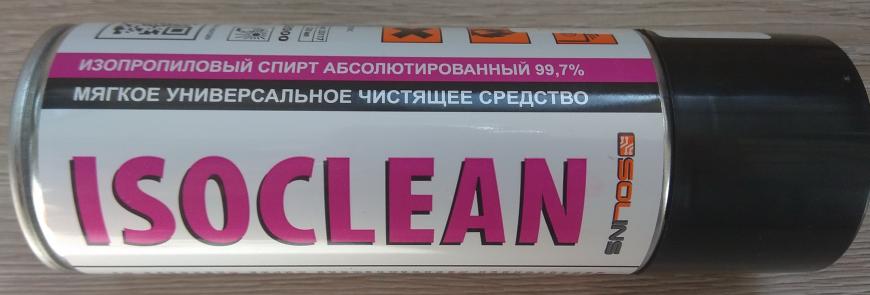

Первый этап тестирования.

Для финишной обработка стекла применяем чистящее средство на основе изопропилового спирта.

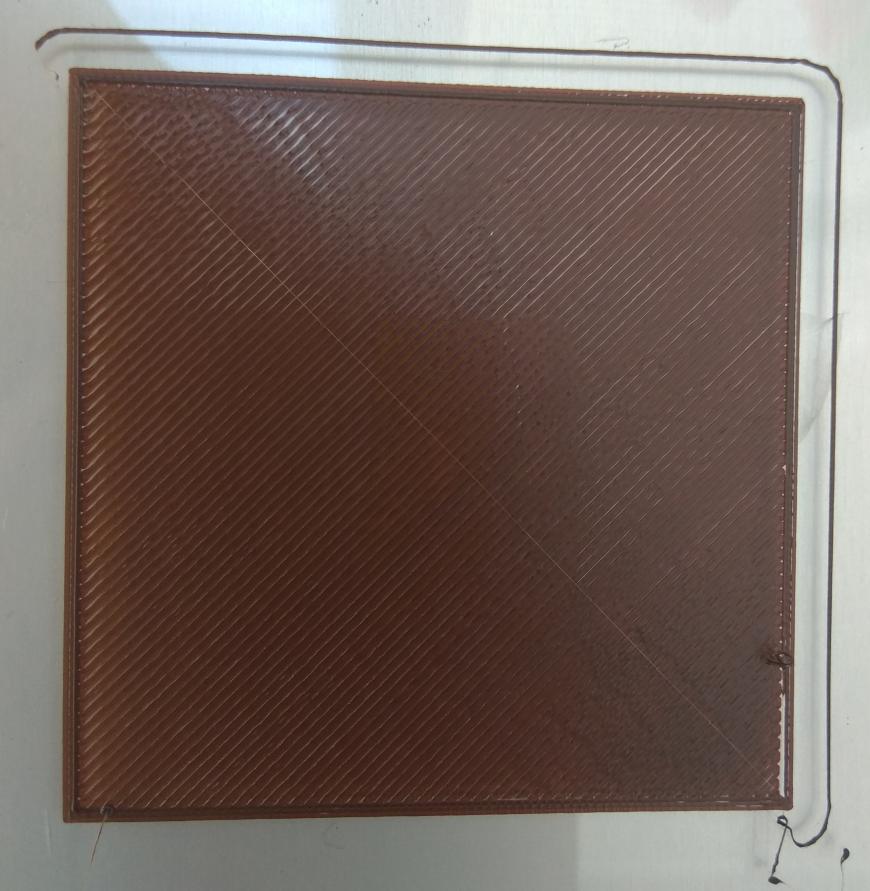

Тестовая печать при температуре стола 90С.

Тестовая печать при температуре стола 100С.

В целом адгезия к столу нормальная, слои ровные. Есть небольшой участок с обрывом периметрального слоя.

Второй этап.

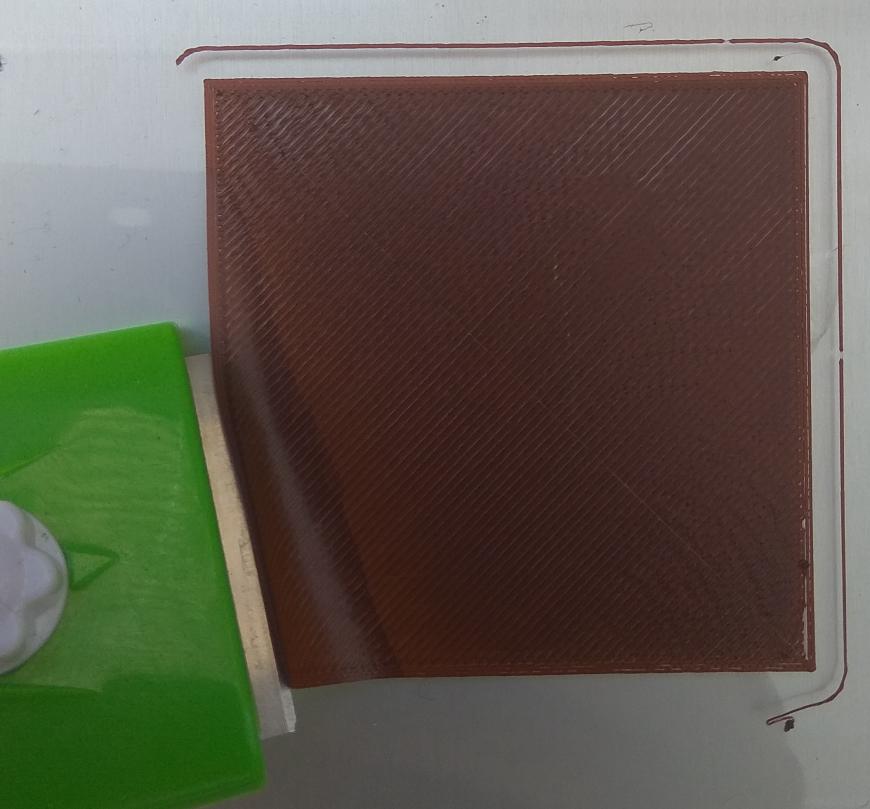

Состав инструментов и клеящий состав.

На холодный стол наносится клей карандаш, поверхность смачивается водой и равномерно распределяется кистью для получения тонкого слоя. При нагреве стола, граница между обработанной и не обработанной поверхностью практически отсутствует.

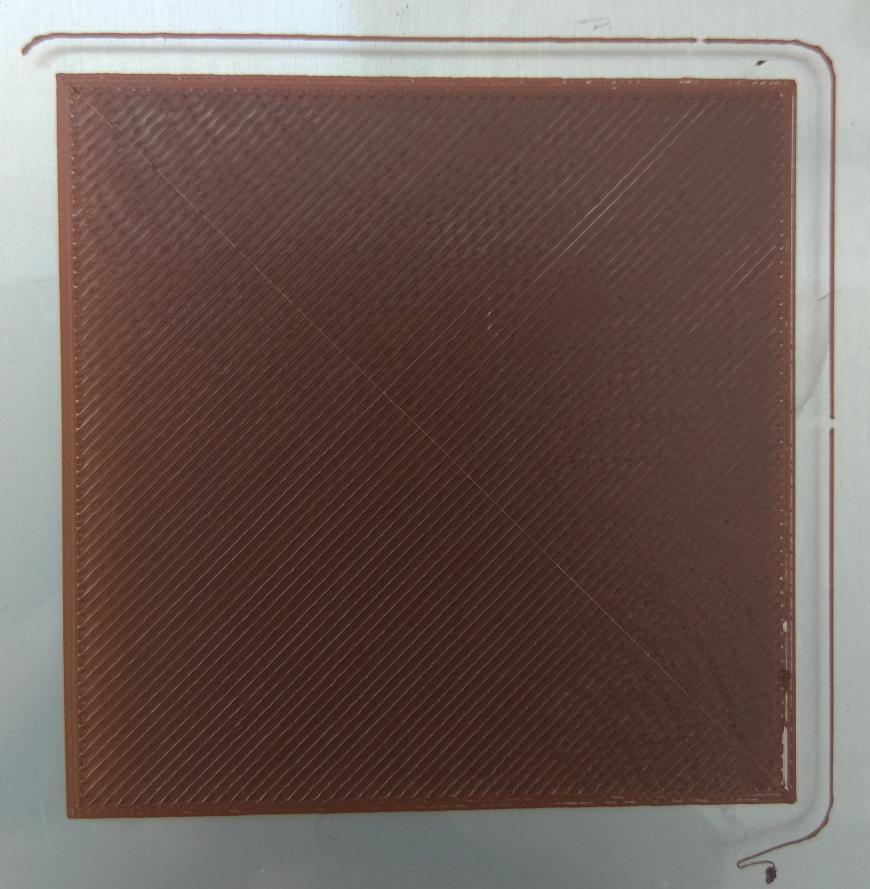

Тестовая печать при температуре стола 90С.

Тестовая печать при температуре стола 100С.

При температуре стола 100С получаем наилучший результат. Поверхность ровная. Аналогичный результат получал и при температуре стола 95С. Принимаем за оптимальный температурный диапазон рабочей поверхности 95-100С с применением клеящего состава описанного выше.

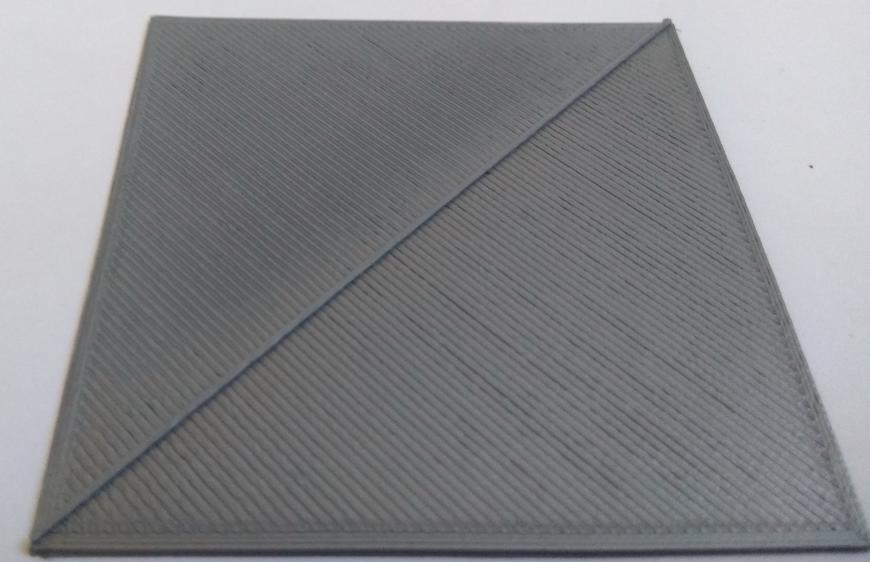

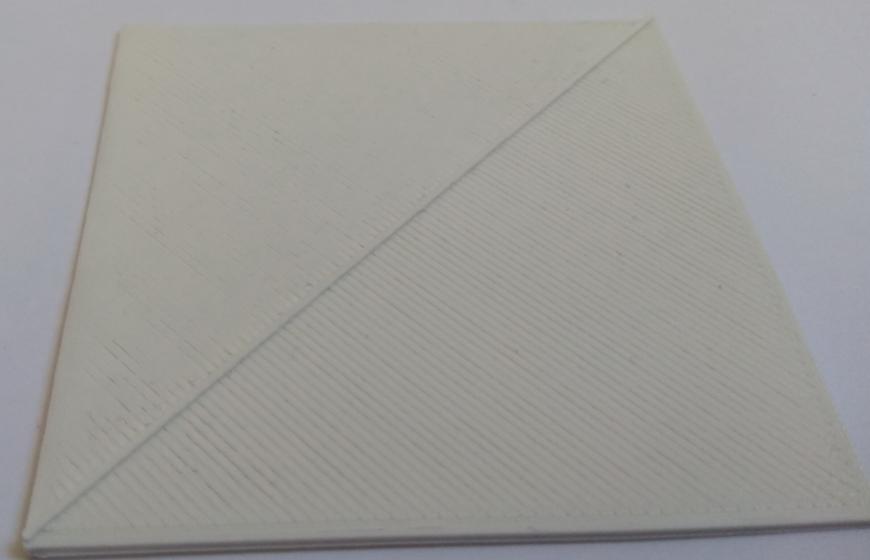

5. Механическая обработка и обработка растворителем.

Для проведения тестов печатаются детали 70х70х1мм четырех цветов. Рабочая температура 245С, Flow 0.95. Половина детали обрабатывается наждачной шкуркой.

На обработанной поверхности после обработки, промывки водой и сушке проявляется характерный белый налет.

Сухую поверхность обрабатываем сольвентом.

Обработку осуществляем в один слой, наносим кистью. После полного высыхания, цвет поверхности пластика восстанавливается и приобретает блеск.

1. Выявлена оптимальная работая температура для поверхностей с большим заполнением – 245С. Для тонкостенных поверхностей возможно понижение рабочей температуры до 230С.

2. Оптимальный параметр Flow для заливки плоских поверхностей 0,9 – 0,95 (90 – 95%)

3. Печать мостов возможна при широком диапазоне рабочих температур 220-260С.

4. Печать пластиком разного цвета идентична. Для механической обработки лучше всего подходит черный цвет, т.к он позволяет получить более гладкую поверхность.

5. Оптимальная адгезия к печатной поверхности достигается в диапазоне температур стола 95-100С с применением адгезивного средства. Печать не больших деталей возможна и без применения адгезива и при температуре стола 90С.

6. Применение сольвента восстанавливает поверхности после механической обработки. Нанесение тонкого слоя сольвента не приводит к деформации поверхности.

Еще больше интересных статей

Фотополимерный ювелирный WAX на практике

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В поисках нейлона

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учитывая...

Комментарии и вопросы

Большой, красиво сделано)Было....

Даже покрасить не успел, как п...

Да собственно у меня тоже пози...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...