Проверка точности позиционирования 3D принтера Anet A6 по оси Z

Увы, но какой либо внятной информации по этому вопросу в сети не нашел.

Решено было попробовать протестировать точность позиционирования по осям самостоятельно.

От чего отталкивался при тестировании:

1. На странице официального сайта модели Anet A6 указаны следующие значения:

Точность позиционирования по оси Z - 0.004 мм

Точность позиционирования по оси X и Y - 0.012 мм

Цифра в 4 тысячные мм сильно смутила, так как, например, в спецификации более дорогого 3D принтера Ultimaker указана точность в 5 тысячных мм по оси Z.

2. На сайте этого ресурса есть статья автора romanyachin Выбор правильной толщины слоя печати на Anet A6, в которой поднимается вопрос, что исходя из конструкции оси Z в принтере Anet A6 и предположения, что принтер не может позиционироваться на микрошагах двигателя, максимально достижимая точность позиционирования по оси Z - 0.04 мм или в 10 раз хуже, чем заявляет производитель. И такой вывод ограничивает выбор возможных вариантов параметра Толщина слоя для печати цифрами, кратными 0.04 мм и делает не оптимальной печать на слое 0.1 мм.

В принципе это же число выдает и Калькулятор оптимальной толщины слоя - он также указывает на 0.04 мм как оптимальную толщину слоя для параметров

* Motor step angle - 1.8 (200 per revolution)

* Leadscrew pitch - 8 mm/revolution

Но однозначного ответа, позиционируется ли Anet A6 только по шагам двигателя или есть возможность позиционироваться по микро шагам для себя так и не нашел.

И главный вопрос, который мотивировал исследовать этот момент - все таки можно ли использовать слои 0.1 мм, 0.15 мм и другие, не кратные шагу двигателя (0.04 мм)?

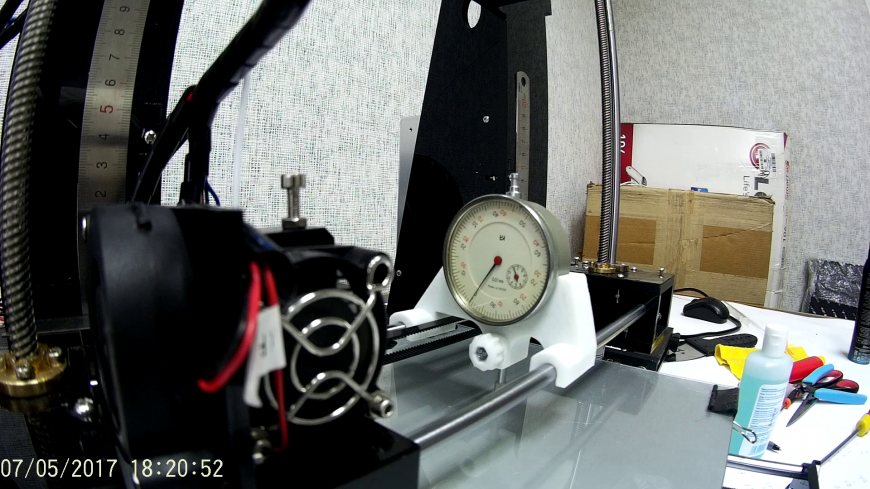

Для теста коллега нашел еще советский глубиномер ИЧ-10 и спроектировал крепление для него. Датчик ИЧ-10 был 1989 года выпуска, но не используемый до этого - как новый.

Спроектированное крепление под датчик распечатали, намного доработали напильником и закрепили датчик ИЧ-10 на осях принтера. Получился такой стенд:На этом стенде и выполнили несколько тестов по возможности и точности позиционирования оси Z.

Забегая вперед, сразу озвучу результаты:

- Точность позиционирования по оси Z по тестам однозначно выше чем 0.04 мм и однозначно выше чем 0.01 мм (дальнейшая проверка уперлась в точность измерителя ИЧ-10).

- Принтер Anet A6 может по Z отлично позиционироваться не только по шагам, но по микрошагам двигателя.

- Тесты повторяли несколько раз и получили хорошую повторяемость результатов.

- Разницы в точности при перемещении по Z на расстояния кратные шагу принтера и не кратные шагу (но кратные микрошагу) не заметили (в пределах точности прибора ИЧ-10).

- Скорее всего стандартная прошивка принтера не дает возможности позиционирования при сдвиге в команде меньше, чем 0.02 мм, но при этом сам принтер позиционируется по Z с точностью как минимум 0.01 мм.

- Остановился для себя, на том, что предельная точность позиционирования по Z - 0.0025 мм, исходя из 16 микрошагов, но проверить это, пока, возможности пока нет.

Теперь описание методики как мы тестировали. Промежуточные тесты я опущу, и опишу только два основных:

- Проверка возможности и точности позиционирования с шагом в 0.01 мм.

- Проверка, есть ли разница, в точности позиционирования при движении кратно полному шагу и не кратно полному шагу.

1. Проверка возможности и точности позиционирования с шагом в 0.01 мм.

Набросали следующий GCode код (я привел его ниже) - логика следующая:

Поднимаемся на некую исходную позицию и выставляем ИЧ-10 в ноль.

Опускаемся на 1 мм и возвращающемся на исходную позицию - проверяем, что по ИЧ-10 принтер вернулся в ту же первоначальную позицию.

Опускаемся опять на 1 мм и поднимаемся на 0.01 мм выше исходной - проверяем по ИЧ-10, куда реально стал принтер.

Повторяем прошлый цикл, но поднимаемся на 0.02 мм выше исходной, потом на 0.03 мм выше и так далее с шагом в 0.01 мм.

Я не стал выкладывать видео - вот скриншоты с результатами теста. Тестер ИЧ-10 четко показывает последовательный сдвиг ровно по 0.01 мм в результате выполнения данного GCode. 0.01 мм - это 1/4 шага двигателя принтера. Отсюда и сделали вывод, что проблемы с позиционированием на микрошагах у принтера нет. Точность при этом тоже не страдает.

Просто двигаться по интервалам в 0.01 мм в GCode не получилось - похоже в прошивке принтера программно отбрасываются все движения, с шагом меньше чем 0.02 мм, но на точности позиционирования это не сказывается.

G21 ;metric values

G90 ;absolute positioning

M107 ;start with the fan off

G92 Z0;vsc reset z to 0

G1 Z4 F300;vsc move up 4mm

G92 Z0;vsc reset z to 0

G28 X0 Y0 ;move X/Y to min endstops

G28 Z0 ;move Z to min endstops

G1 Z1.2 F300;vsc move up 2,2mm

G92 Z0;vsc reset z to 0

G1 Y110 F7200

G1 Z1

G4 S15

G1 Z0

G1 Z1.00

G4 S3

G1 Z0

G1 Z1.01

G4 S3

G1 Z0

G1 Z1.02

G4 S3

G1 Z0

G1 Z1.03

G4 S3

G1 Z0

G1 Z1.04

G4 S3

G1 Z0

G1 Z1.05

G4 S3

G1 Z0

G1 Z1.06

G4 S3

G1 Z0

G1 Z1.07

G4 S3

G1 Z0

G1 Z1.08

G4 S3

G1 Z0

G1 Z1.09

G4 S3

G1 Z0

G1 Z1.10

G4 S3

2. Проверка, есть ли разница в точности позиционирования при движении кратно полному шагу и не кратно полному шагу.

Во втором тесте вначале двигались от некой исходной позиции последовательно 5 раз шагами по 0.12 мм, что кратно полному шагу двигателя на оси Z (0.04 мм) - с выходом на позицию в 0.6 мм.

Затем командой возвращались на исходную позицию (проверяя по тестеру, что вернулись четко в 0) и повторяли последовательное движение, но уже шагом 0.1 мм, который не кратен полному шагу двигателя, с выходом в туже позицию в 0.6 мм.

Сравнивалось точность выхода в позицию 0.6 мм одним и другим шагом и точность самого шага.

Результаты на скриншотах:

- Принтер одинаково четко выходил в позицию 0.6 мм при движении кратному и шагу и микрошагу принтера.

- Разницы в точности движения принтера по оси Z по шагам или микрошагам не заметили

G90 ;absolute positioning

M107 ;start with the fan off

G92 Z0;vsc reset z to 0

G1 Z4 F300;vsc move up 4mm

G92 Z0;vsc reset z to 0

G28 X0 Y0 ;move X/Y to min endstops

G28 Z0 ;move Z to min endstops

G1 Z1.2 F300;vsc move up 2,2mm

G92 Z0;vsc reset z to 0

G1 Y110 F7200

G1 Z1

G4 S30

G91

M117 Step 0.12

G1 Z0.12 F300

G4 S3

G1 Z0.12 F300

G4 S3

G1 Z0.12 F300

G4 S3

G1 Z0.12 F300

G4 S3

G1 Z0.12 F300

G4 S3

G4 S10

G90

G1 Z0

G1 Z1

G4 S10

G91

M117 Step 0.1

G1 Z0.1 F300

G4 S3

G1 Z0.1 F300

G4 S3

G1 Z0.1 F300

G4 S3

G1 Z0.1 F300

G4 S3

G1 Z0.1 F300

G4 S3

G1 Z0.1 F300

G4 S3

С одной стороны, данные тесты нельзя назвать доведенными до конца, но они позволили снят основные вопросы.

Если тема будет интересной - распишу, что получилось по другим осям.

Вопрос по точности позиционирования с одной стороны базовый, с другой стороны информация разрознена и начинающему, по своему опыту, сложно разобраться.

Еще больше интересных статей

Апгрейды для Sprite Extruder Ender 3: обдув K3D, азотированные шестерни FYSETC Sprite Extruder Gear, сопло 0.6. Печать композитами.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Всем привет! )

Я знаю, что сейчас не 202...

Антивоблинг на flyingbear ghost 5

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Blue Pill & SSD1306, ну очень маленькие.., но 32 бит!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решил я тут попробовать перейти с 8 бит на 32.

Готовы...

Комментарии и вопросы

Модель прикольная! Хвост я так...

А когда следующий драйвер слом...

Не-а...Они его в ацетоновой ба...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...