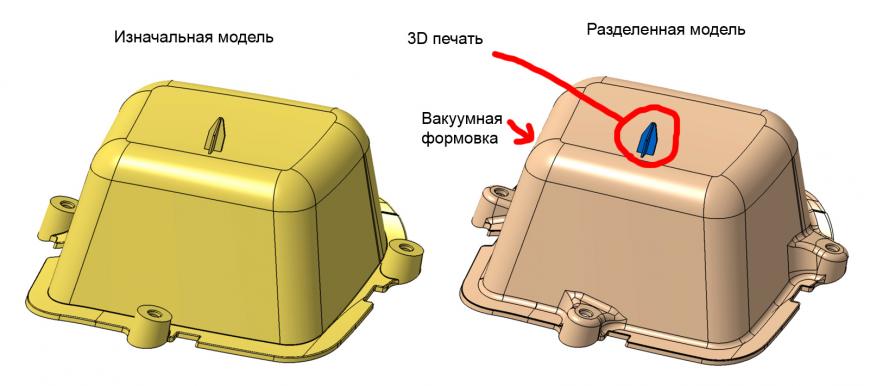

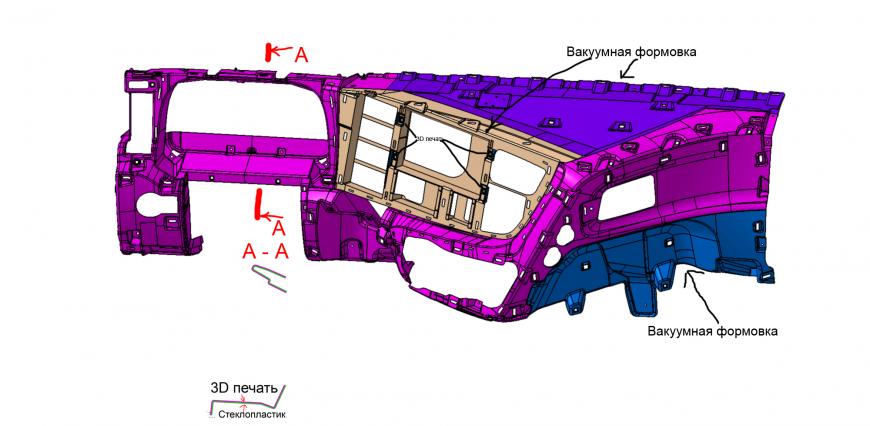

3D печать может оказать значительную помощь при прототипировании нового изделия, сократив сроки проектирования. Несомненным достоинством является возможность создания практически любой геометрии, а недостатком — проблемы при печати деталей больших габаритов. Крупногабаритные детали долго печатаются. При печати их может покоробить. В случае, когда такие детали делают составными, возможна потеря точности при склейке. Чтобы добиться успеха, можно применить «гибрид» 3D печати с какой-нибудь другой технологией. При создании прототипа панели приборов для перспективного автомобиля было решено совместить технологию 3D печати с вакуумной формовкой. Сама панель приборов будет изготавливаться на термопластавтомате. Для ускорения подготовки производства нужно было создать три первых образца по «обходной» технологии. Термо-вакуумная формовка широко применяется в автомобилестроении. Например, некоторые детали салона автобуса «ПАЗ-3205» изготовлены по такой технологии. Это — задний кожух сиденья, панель приборов, кожух механизма открывания дверей и т.д. Из экстерьера — бампер. Кроме того, термо-вакуумную формовку удобно применять, когда вам нужно быстро и недорого создать интерьер класса «люкс» небольшой серии автобусов или микроавтобусов. Для решения такой задачи есть всего несколько вариантов. Первый (самый дорогой): вылепить интерьер из модельного пластилина, снять с него стеклопластиковые матрицы, с матриц – детали. Детали обтягиваются разными тканями, искусственной кожей и т.д. Долго, дорого, много ручного труда. Второй вариант: если есть математические модели кузова или есть 3D сканер, тогда можно разработать интерьер на компьютере, создать оснастку с помощью фрезерного станка с ЧПУ. Детали можно делать методом формования стеклопластика (малая технологичность) или методом термовакуумной формовки. Метод термовакуумной формовки достаточно производителен. Основным его недостатком является то, что не всякую геометрию можно получить. При наличии сложной геометрии, мест с глубокой вытяжкой и др. проблем, обычно делают составные детали. Мы тоже решили пойти по этому пути. Все бобышки и мелкие элементы отпечатали на 3D принтере из АБС пластика и приклеили на разведенный в ацетоне АБС. Например:

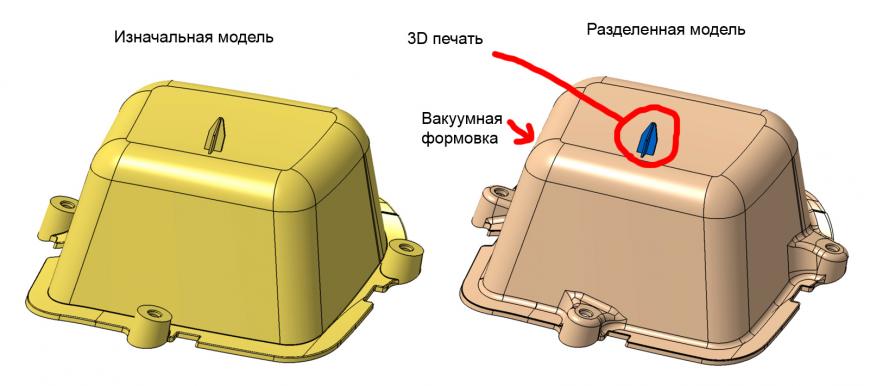

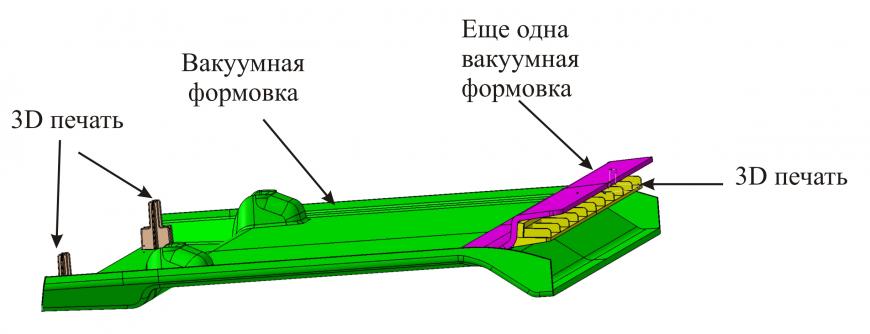

Изменили геометрию бобышек, чтобы их можно было отформовать. Верхнюю крестообразную бобышку отпечатали на 3D принтере и приклеили. Так же и с другими деталями:

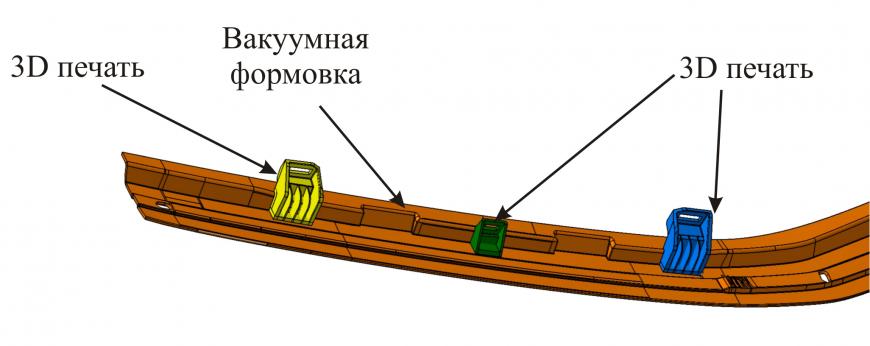

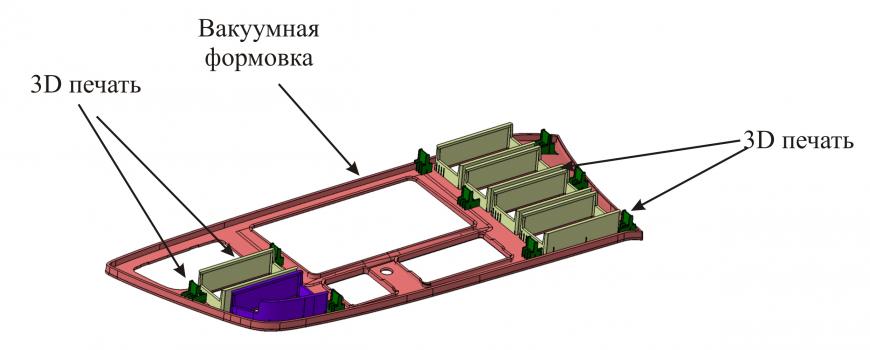

Основание панели приборов получилось составным. Некоторые участки отформовали на вакуумной машине. Основную часть отпечатали на 3D принтере с толщиной 2мм из многих частей, которые затем наклеили на усилитель из стеклопластика. Усилитель был сделан по той же геометрии за вычетом толщины печатных деталей.

Всю 3D печать выполнил

Евгений . Наиболее сложной задачей было, несомненно, напечатать лицевую часть панели приборов. Она была из многих частей и толщиной 2мм. Некоторые части печатались с поддержками, которые занимали большую часть материала. Всего было напечатано 3 образца. На каждый ушло несколько катушек пластика. Пластик АБС от

Synthetic Technologies.

Я занимался математическими моделями. В этой работе мне пришлось взять еще нескольких помощников, потому что сроки были очень малы, а объем работ приличный: разделение деталей на части для 3D печати и вакуумной формовки, переделка геометрии для лучшей технологичности, проектирование оснастки для формовки стеклопластиком изнаночной стороны панели приборов. Сборку и склейку 3-х образцов выполнил заказчик.

Из-за коротких сроков, выделенных на изготовление, не все вышло так хорошо, как задумывалось. Многое можно было сделать лучше, если бы мы располагали большим временем. Но, я полагаю, 3D печать вполне можно использовать для таких целей, совмещая ее с другими технологиями.

Комментарии и вопросы

Ну-у-у...Тут еще любимое слове...

я вас умоляю - зайдите на марк...

Я бы ещё проверил эту статью н...

Всем привет, заменил драйвера...

Добрый день! Проблема такая: н...

Проблема такая: Поставил на пе...

Здравствуйте, у меня перестала...