Cистема прямого отжига Volgobot или как бороться с недостаточным спеканием слоев

Сегодня предлагаем поговорить об одной из важных проблем в 3D-печати — недостаточной межслойной адгезии.

В этой статье мы расскажем о ключевых аспектах 3D-печати высокотемпературными материалами на примере PEEK и о том, как улучшить межслойную адгезию при печати по технологии FDM.

Также рассмотрим основные проблемы, с которыми сталкиваются при печати, включая анизотропию изделий и их склонность к разрушению вдоль слоев. А еще подробнее осветим как мы решили эту проблему в наших 3D-принтерах с помощью системы прямого отжига.

Давайте разбираться – начнем с технической базы.

Фазовые переходы и термические свойства PEEK: ключевые аспекты для аддитивного производства

Полиэфирэфиркетон (PEEK) (в России — ПЭЭК) — это полукристаллический термопластический полимер с уникальными физико-химическими свойствами. Эти свойства делают его перспективным для использования в 3D-печати и других высокотехнологичных отраслях.

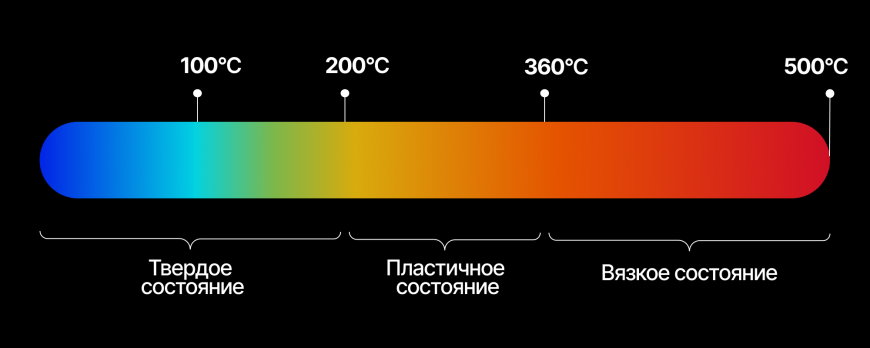

Эксплуатационная температура изделий из PEEK достигает 200 °C, при этом в указанном диапазоне материал остается в твердом кристаллическом состоянии. В такой температурной области тепловое расширение полимера минимально, поэтому он стабилен для использования в различных условиях. При повышении температуры, начиная с 200 °C, внутренняя пластичность материала увеличивается без нарушения его общей формы.

Температура плавления колеблется между 350 и 360 °C, в зависимости от конкретной марки полимера. После чего он переходит в вязкотекучее состояния и подходит для экструзии. На практике для экструзии используют 400-500 °C, чтобы снизить вязкость материала и улучшить текучесть.

Рис. 1. – Границы фазовых переходов для филамента PEEK

Основные параметры печати PEEK методом FDM:

Температура печатающей головки: 400-500 °C

Температура термокамеры: 170-250 °C

Температура стола: 200-250 °C

Теперь подробнее углубимся в физические процессы, которые происходят с материалом при печати, обозначим главные проблемы и поговорим о кристаллизации.

Один из важнейших параметров в 3D-печати – это процесс спекаемости между слоями. Он происходит за счет того, что горячий расплавленный материал передает тепло предыдущему слою, что позволяет молекулам обоих слоев "схватиться" и образовать прочную связь. Однако для этого температура расплава должна быть достаточно высокой, чтобы нагреть предыдущий слой и запустить процесс кристаллизации, который делает изделие более прочным и монолитным.

Основная проблема при печати PEEK заключается в том, что разница между температурой расплава и температурой уже напечатанного слоя слишком велика. Из-за этого энергии молекул расплава часто не хватает для качественной спекаемости слоев.

Еще одна сложность – накопление внутренних напряжений в материале. Чтобы справиться с этим, изделия из PEEK подвергают термической обработке при температуре 200-240 °C в течение нескольких суток. Это позволяет материалу стать более пластичным, снять внутренние напряжения и улучшить его свойства. Однако даже после такой обработки слоистость изделия сохраняется, так как материал не проходит полную рекристаллизацию, необходимую для создания монолитной структуры.

Признак полной кристаллизации PEEK – мутный вид модели. Если напечатанная деталь остается прозрачной или стекловидной, это означает, что кристаллизация не завершилась. Полная кристаллизация PEEK происходит при температуре 300-360 °C, в зависимости от конкретной марки материала.

Процесс печати по технологии FDM и причины слоистости изделий

Предположим, что значительный температурный разрыв между экструзией и готовым изделием препятствует достаточному нагреву предыдущих слоев, что ухудшает их сцепление. Для решения этой проблемы мы решили локально повышать температуру предыдущего слоя в момент спекания.

Основные параметры, влияющие на качество печати методом FDM:

- Материал

- Объемный расход полимера через сопло

- Скорость перемещения печатающей головки

- Обдув

- Температура печатающей головки

- Температура рабочего стола

- Температура термокамеры

Рассмотрим подробнее процесс печати по технологии FDM.

Филамент подается в экструдер с заданной скоростью, нагревается от нагревательного блока выше температуры плавления и выходит через сопло на поверхность стола или на предыдущий слой полимера. При этом происходит одной из двух типов взаимодействия:

- адгезия — прилипание первого слоя к столу

- когезия — спекание с нового слоя с предыдущим.

После нанесения материал охлаждается с помощью обдува воздухом для повышения качества детализации.

Температура печатающей головки должна быть на 20–150 °C выше температуры плавления материала в зависимости от текучести материала, значений скорости печати и подачи материала. Однако важно понимать, что температура печатающей головки (которую показывает термистор) не совпадает с температурой расплава. Расплав всегда холоднее из-за потерь тепла. Точная разница температур зависит от теплопроводности материала нагревательного блока, площади контакта и объемного расхода полимера при выходе из сопла. Эти факторы нужно учитывать при настройке печати, так как результаты в определенных пределах могут отличаться на разных принтерах.

Температура стола обычно на 20–30 °C выше температуры стеклования материала. Это улучшает адгезию первых слоев к столу. Влияние температуры стола заметно только на первых слоях изделия в пределах 1 см от его поверхности.

Выше этой зоны на деталь влияет температура термокамеры. Если активной термокамеры нет, по ходу печати деталь постепенно остывает и усаживается, что может привести к деформации геометрии модели, дефектам печати или срыву детали с стола. Температура термокамеры обычно устанавливается близкой к температуре стеклования материала. Это позволяет равномерно прогревать деталь во время печати и контролировать равномерность усадки, минимизируя деформации.

Обдув необходим, чтобы после спекания расплава с предыдущим слоем полимера, он быстро остыл и затвердел. Это предотвращает растекание нити, которое может нарушить геометрию изделия. Особенно важно использовать обдув при печати нависающих элементов и мелких деталей, где печатающая головка долго находится на одном месте, и поверхность может пострадать от перегрева.

Существующие системы обдува используют либо холодный воздух за пределами термокамеры, либо воздух из самой термокамеры. Однако при печати высокотемпературными материалами, такими как PEEK, второй вариант невозможен, потому что вентиляторы, бловеры и компрессоры не выдерживают высокую температуру внутри термокамеры. А холодный воздух из внешней среды слишком сильно охлаждает модель, что приводит к неравномерной усадке и нарушению геометрии изделия.

Система прямого отжига Volgobot

Для улучшения межслойной адгезии при печати на 3D-принтерах Volgobot мы разработали систему прямого отжига, которая представляет собой обдув с контролируемой температурой воздуха. Основная идея заключается в подаче подогретого воздуха, который выполняет две функции: обдув для охлаждения слоев модели для повышения детализации и локальный нагрев предыдущего слоя для улучшения спекания, что позволяет сократить температурный разрыв между расплавом и изделием и повышает прочность межслойных соединений.

Для работы этой системы важно правильно подобрать параметры температуры и объема подаваемого воздуха. Это позволяет одновременно охлаждать модель, избегать деформаций и улучшать сцепление между слоями (межслойную когезию). После этого зона спекания постепенно остывает до температуры термокамеры.

Рис. 2. – Система отжига (в виде проточного нагревателя с форсункой сложной формы из нержавеющей стали)

Во всем моделях аддитивного оборудования Volgobot используется мощная система обдува. На каждый экструдер установлена высокопроизводительная центробежная электрическая турбина, которая закреплена на станине. Воздух подается к экструдеру через шланг. Для обдува модели используется металлическая форсунка сложной формы, распечатанная по технологии SLM. Это решение эффективно, так как термокамера нагревается до 250 °C, и использовать полимерные детали в таких условиях нельзя, а фрезерованные форсунки обычно менее эффективны.

Благодаря разработанной системе обдува 3D-принтер Volgobot может работать как с легкоплавкими материалами (например, WAX3D или PLA), так и с высокотемпературными (такими как PEEK или Ultem™).

В Volgobot мы стремимся сделать 3D-печать более доступной, надежной и универсальной.

Использование высокотемпературных материалов, таких как PEEK, открывает новые возможности для производства, но требует решения технических задач, таких как межслойная адгезия и внутренние напряжения. Наша система прямого отжига позволяет значительно улучшить качество печати за счет локального нагрева предыдущих слоев и контроля температуры обдува. Это решение не только повышает прочность изделий, но и расширяет возможности использования FDM-принтеров для работы с различными материалами.

Мы продолжаем развивать технологии, чтобы сделать 3D-печать еще более эффективной и удобной для наших клиентов.

Чтобы не пропускать наши новости, подписывайтесь на нас в соцсетях: Telegram-канал, Vk и YouTube.

Ознакомиться с ассортиментом оборудования Volgobot можно на сайте.

Реализуйте свои идеи с Volgobot!

Реклама. Козенко Михаил Юрьевич. ИНН: 346000794189

Еще больше интересных статей

Светильник "Лампуля"

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Скрываем слои печати структурной поверхностью в Cura

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Ссылка на ресурс не работает,....

Пример двух загруженных файлов...

22 миллиметра - слишком прочны...

Модель в формате STL и OBJ, ну...

Добрый день, нужна помощь, end...

Очередной вопрос для обладател...

Кто-то из счастливых обладател...