3D принтер из школьных парт

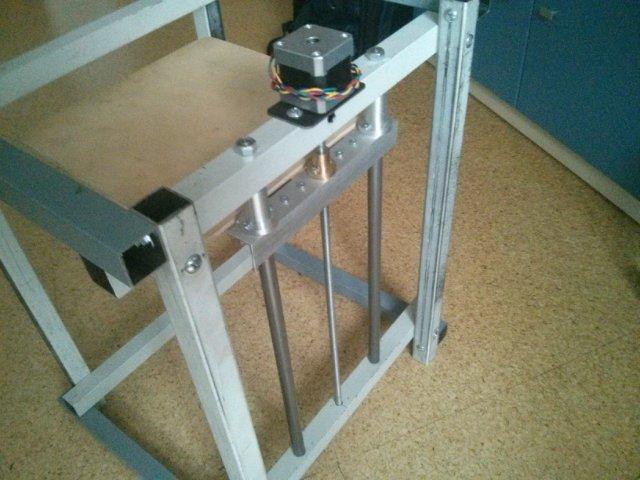

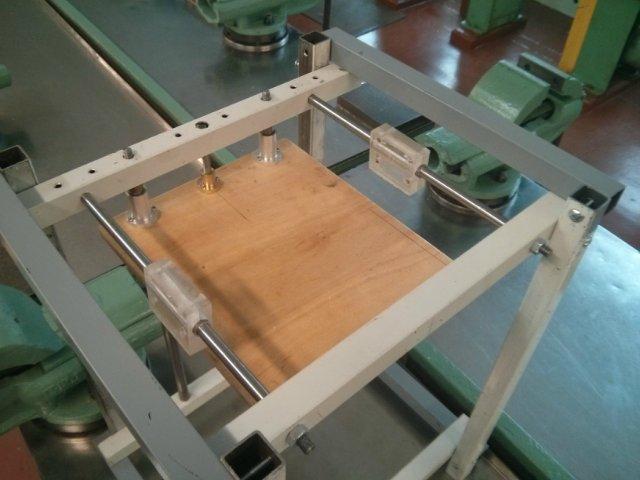

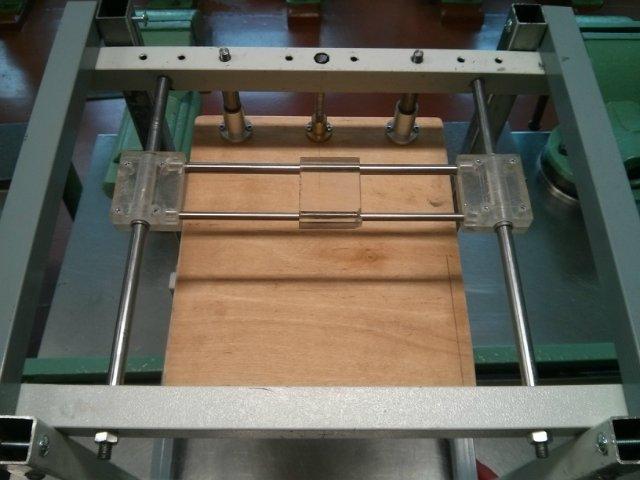

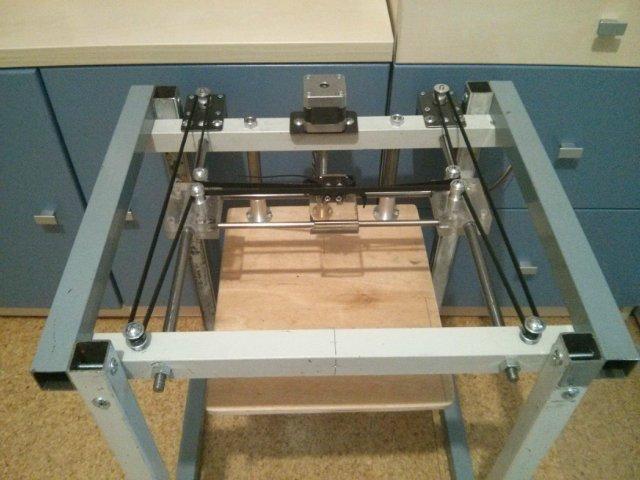

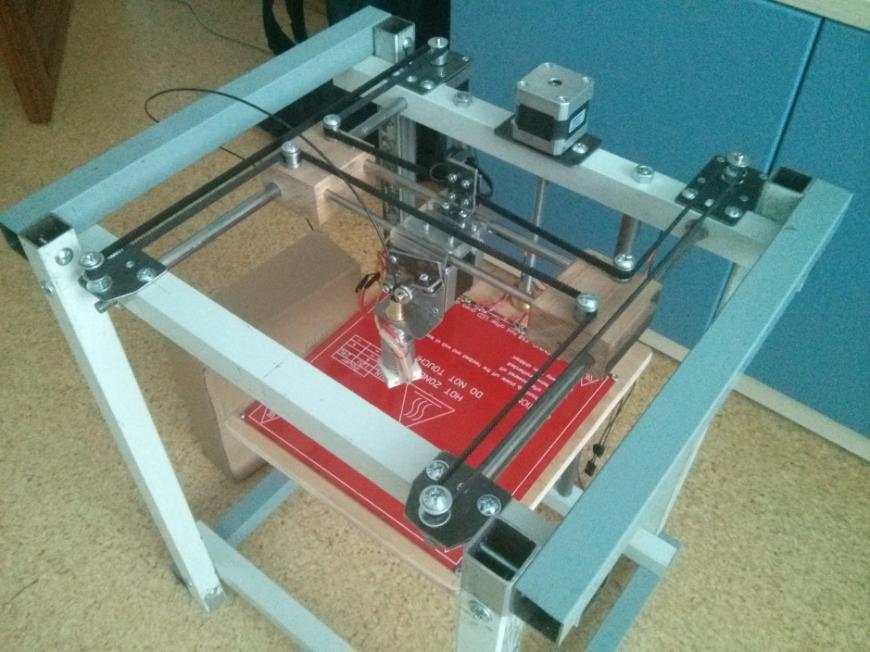

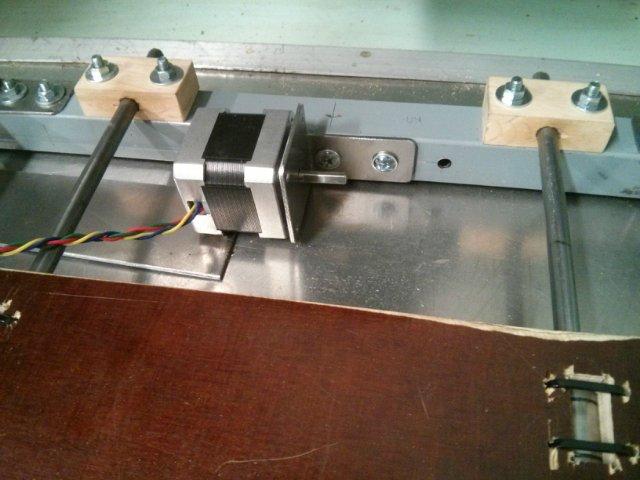

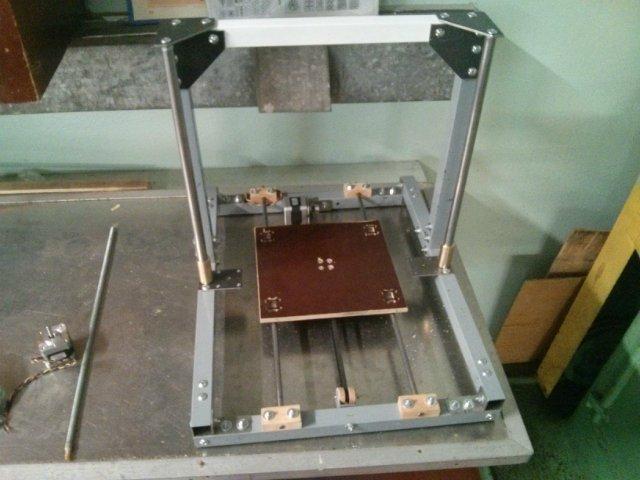

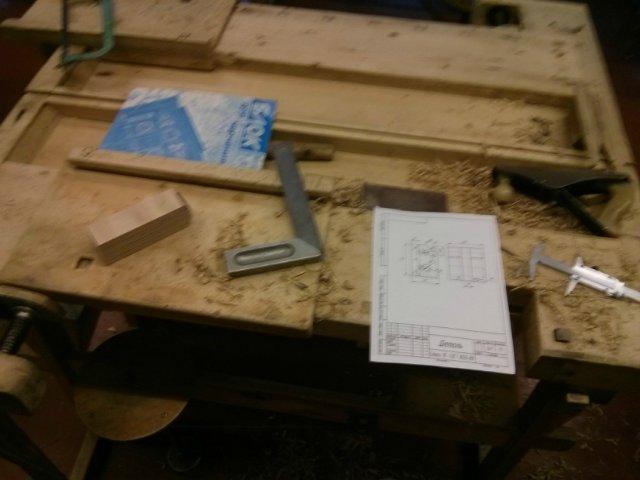

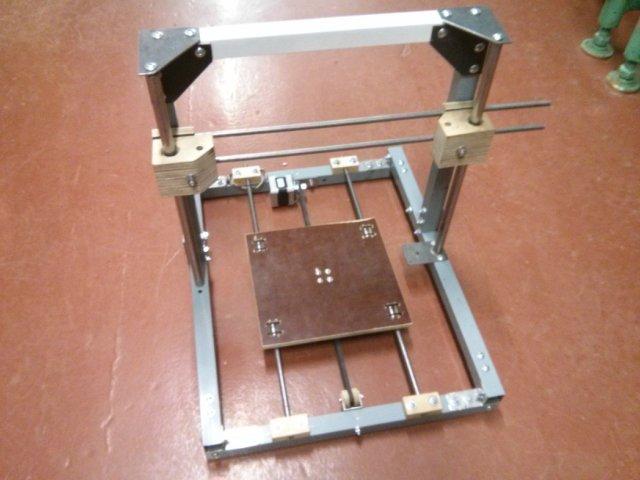

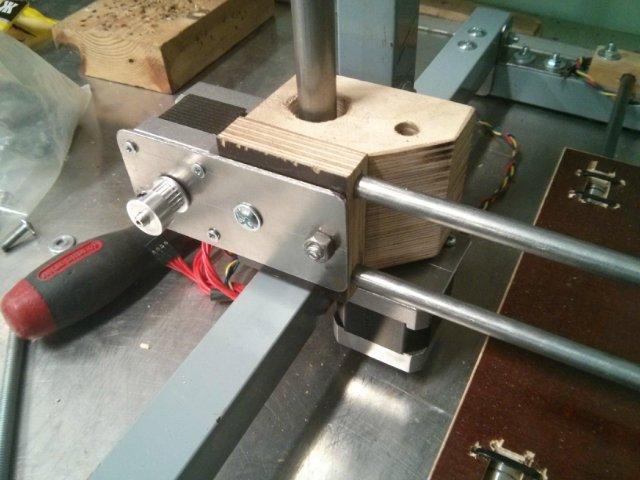

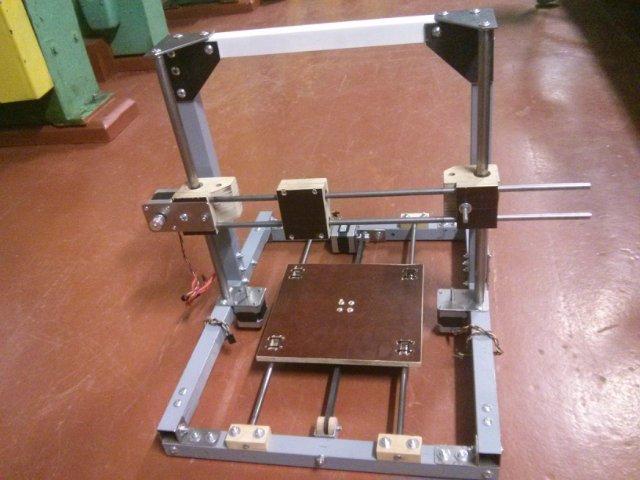

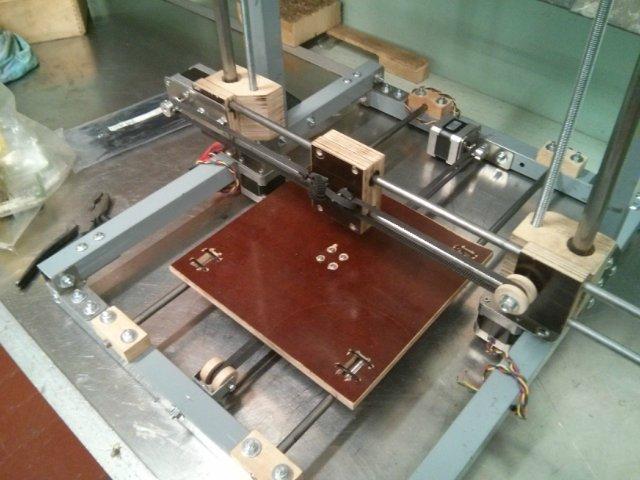

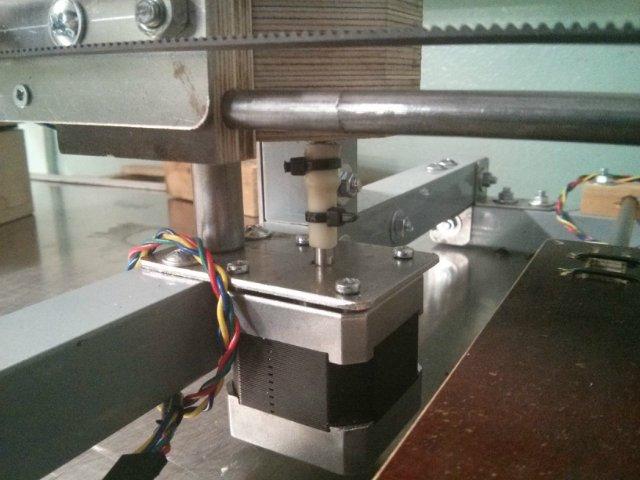

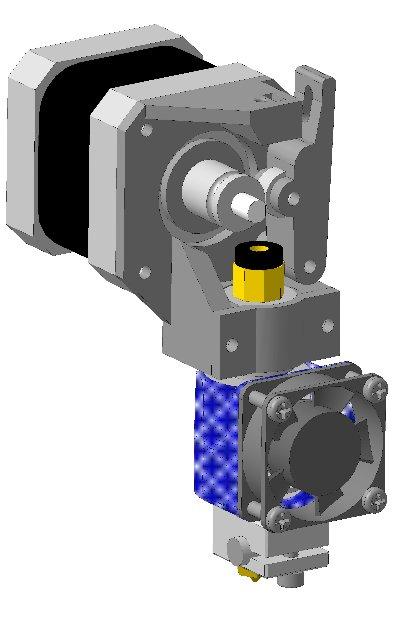

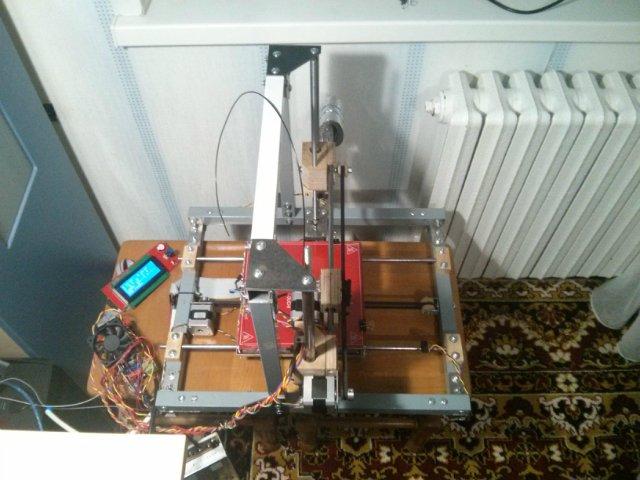

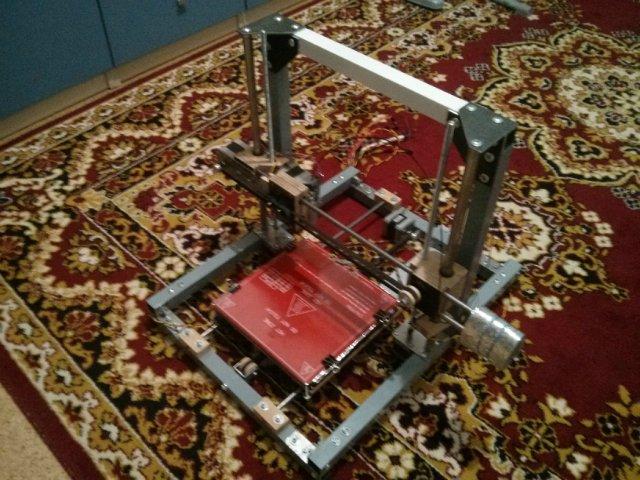

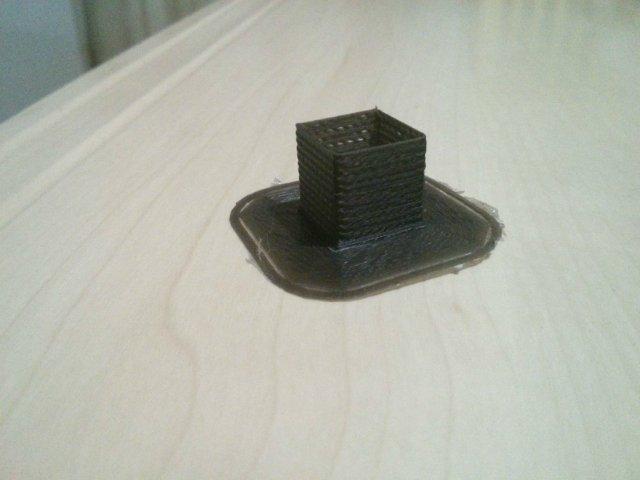

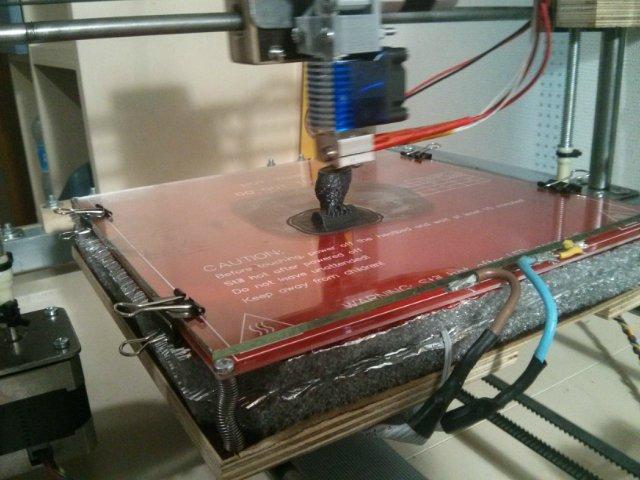

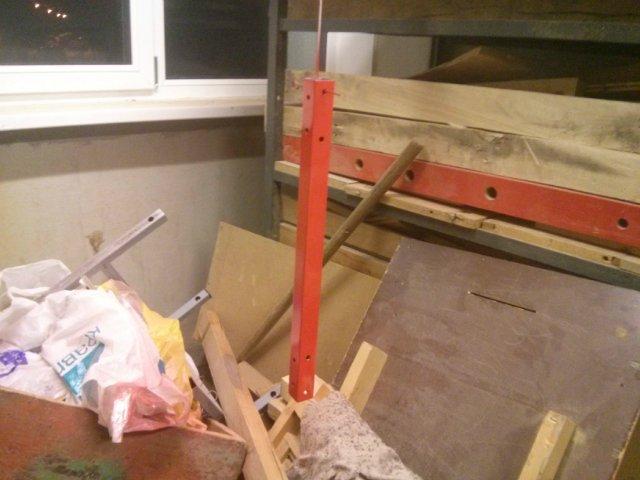

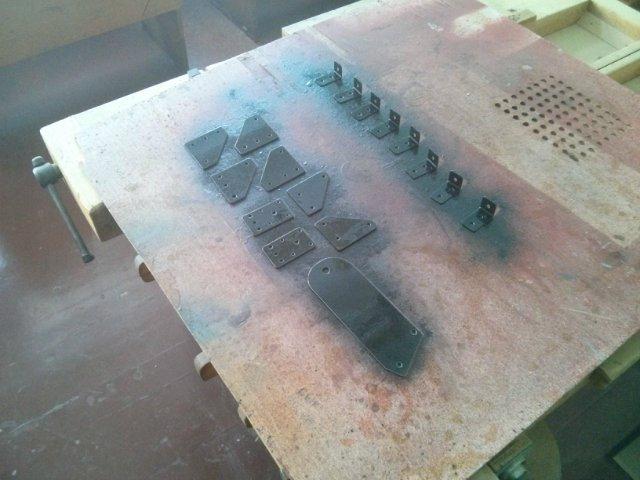

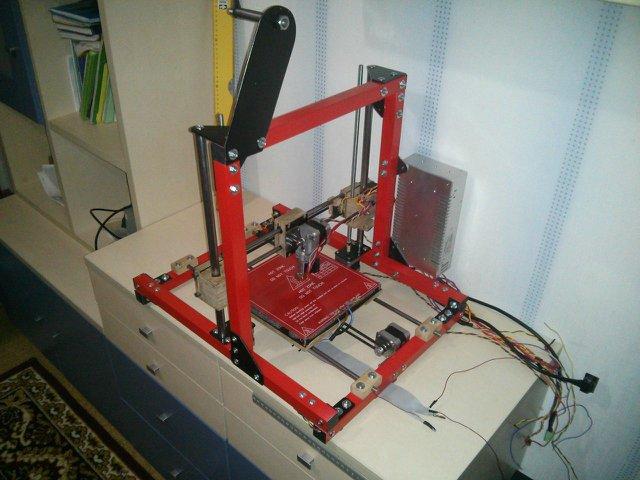

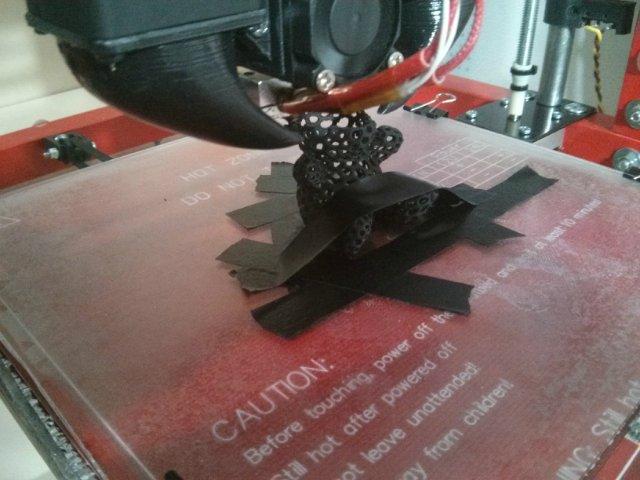

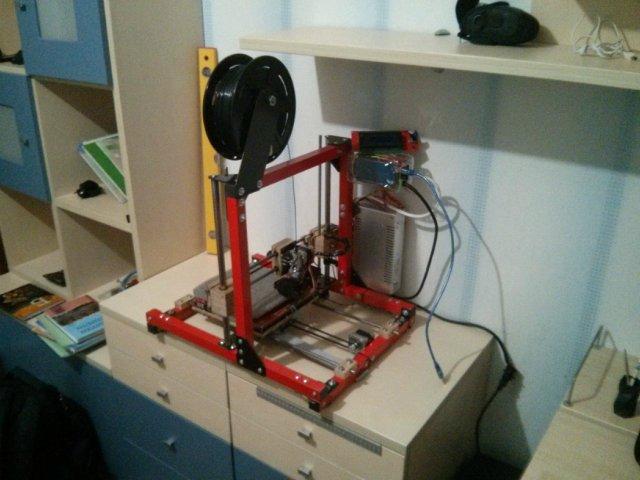

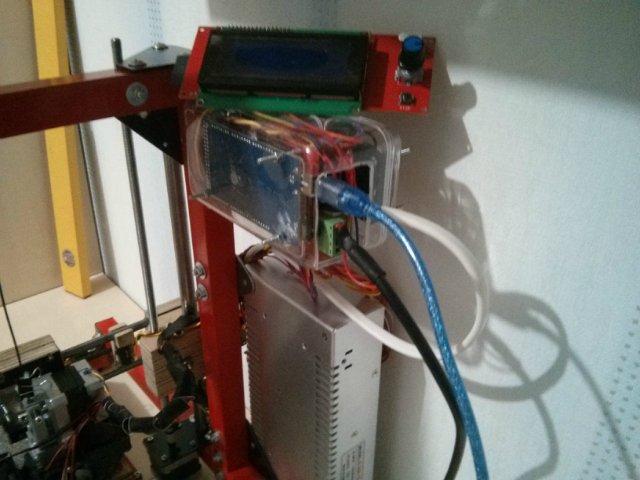

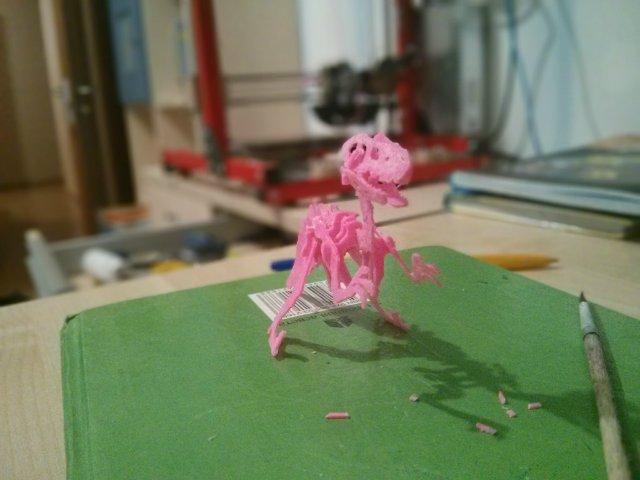

Идея о создании принтера пришла ко мне летом, когда делать было нечего и лежа на кровати я листал новости про технологии. И тут на глаза мне попалась статья про талантливого юношу Михаила Козенко и его принтер из тумбочки. Заинтересовавшись, я просмотрел видео про этот принтер, где ясно и понятно описывался принцип действия и устройство 3D принтера. Быстрым поиском на Алиэкспрессе я нашел электронику, про которую говорилось в видео - Arduino Mega 2560 и Ramps 1.4. Цена была совсем не высокой. И тут появилась идея создать свой принтер, т.к. с его помощью можно было реализовать проекты, которые уже давно пылились у меня в голове, а пилить и строгать не хотелось. А приключений хотелось. Заказав электронику, двигатели (по собственной невнимательности заказал на 0.6 ампер, потом на 1.7), блок питания, а также разную мелочь я стал ждать. Пока комплектующие были в пути, я приступил к продумыванию конструкции и кинематики принтера (сначала купил, потом подумал :D). Просмотрев различные конструкции и от промышленных производителей, и от энтузиастов-репраповцев, я пришел к выводу, что лучшая кинематика - это перемещение печатающей головки по оси X и Y, а стола по Z, то есть Hbot (о чем в дальнейшем пожалел). Затем пришел черед выбора материала для принтера. Сначала думал сделать из березовых реек и шпилек, но придя в мастерскую я не обнаружил нужного количества древесины. И тут на глаза мне попались ножки от старых школьных парт. Такого типа:Они сделаны из двух миллиметровой стали в форме квадратного профиля сечением 25 на 25 мм. По моему мнению, это был идеальный вариант - из ножек можно собрать прочную и надежную конструкцию. В подвале школы этих ножек пруд пруди, а так как это все выбрасывается на свалку, то можно было брать сколько хочется. В этом заключается экономическая выгода моего проекта - на каркас я не потратил ни рубля (не считая крепежа, который, кстати, можно было взять от этих же парт, но хотелось чтобы все выглядело аккуратно). Набросав модельку в компасе и еще раз все обдумав, я приступил к сборке:Затем приехали посылки из поднебесной и я начал плодотворно работать. Первым делом выточил втулки из дюрали (так лучше не делать) под валы 14 мм, из которых дети точили винты. Прикрутив втулки к 10мм фанере и установив валы и двигатель на свои места, у меня получилось это:Стол сделал из сиденья от стула (не пропадать же добру;))Далее, выточив гайку-фланец из латуни (под шпильку М8 ) установил все это на принтер:Затем установил крепления для шаговиков и сами двигатели оси X и Y на свои места и приступил к сборки подвижной части, собранной из оргстекла и валов от найденного на улице матричного принтераШкивы под ремень выточил из той же дюрали и посадил на винты М5 (так делать не стоит). После сборки привода 3х осей, дело осталось за главным рабочим органом 3D принтера - экструдером. Как только я в первый раз увидел 3D принтер и хотенд, решил, что выточу его сам (так тоже делать не стоит, если у вас старые советские станки со сбитым центром). Выточив радиатор из все той же дюрали, сопло из латуни и канал экструдера из нержавейки, я сворганил вот такое чудо:В качестве нагревателя использовал два резистора, соединенных параллельно. Забегая вперед скажу, что минус такого нагревателя в его малой мощности и большом размере. Из-за этого тепло быстро поднималось вверх к радиатору, а так как поставить вентилятор на радиатор я не допетрил, то в процессе печати образовывались пробки. После установки печатающей головки (все болталось, как *овно в проруби), я переделал 'линейные подшипники' с оргстекла на дерево (так вообще делать не стоит). Я их еще и маслом смазал... После недели простоя колодки было не сдвинуть, пришлось поработать шкуркой. В итоге получил вот этот, уже готовый к печати, принтер:Но в процессе печати он лишь выдавал вермишель:Полазив по различным форумам по 3D печати, в том числе и 3dtoday, я понял, что с таким 'извращением' мне хорошей печати не добиться, т.к. кинематика Hbot для рельсовых принтеров, а на валах клинит. Поэтому не теряя времени я приступил к проектированию следующего принтера, уже без особых извращений и с более простой кинематикой - к аналогу Прюши. Заказал на Али линейные подшипники LM8UU и готовый хотенд E3DV6 (как показала практика - такие вещи лучше купить, тем более, что стоит он 7$). Уже более основательно посидев в компасе и нарисовав четкую модель, я снова взялся за дело. Нарезав новую порцию профиля (на том было много краски, которую затруднительно счищать) я собрал основу каркаса, использовав самодельные крепления типа 'уголок' и винты М5.Затем начал постепенно приделывать валы, двигатели, крепления и т.д.Стол на этот раз сделал из финской фанерыКрепление для шаговика по оси Y:Подшипники затянул стяжками, потому что возиться с креплениями не хотелось (хотя в планах были). Также выфрезеровал паз на столе, т.к. стол был слишком низко к двигателюВ роли подшипника - деревянная бобышка (временная деталь)Далее я приступил к изготовлению кареток по оси Z. После непродолжительных раздумий было решено сделать их из нескольких склеенных между собой листов финской фанеры (еще советские запасы)Далее, учитывая горький опыт изготовления втулок из дюрали, выточил две втулки из бронзыКрепление валов и каретки соединял шпилькой М6, для регулировки. Если бы посадил на клей, возможность регулировки бы отпала. Валы мой учитель попросил на заводе. Они не каленые, но полированные, из автоматной стали. На данный момент на них уже начали появляться борозды от подшипников, поэтому в дальнейшем планирую заменить их на каленые. Гаечки внутри кареток тефлоновые, тоже самодельные (про них были записи в предыдущем посте). Ходят заметно тише, чем обычные гайки. Да и шпильку так не портятКрепление двигателей по оси Z подгонял уже после установки валов и кареток, чтобы была соосностьШпильку соединил с двигателем посредством кембрика из толстостенного шланга. На вал двигателя вошла с усилием, а шпильку М8 пришлось разогревать. Все это дело стянул стяжками, на всякий случайНастал черед изготовления печатающей головки. Долго решал, как тип выбрать - боуден или директ. В итоге остановился на директе, т.к. супер скорости на прюше я все равно не разовью. Да и фитинга одного у меня не было. С печатающей головкой мне повезло - нашел ученика, у которого папа любезно согласился мне распечатать детали экструдера на Ultimaker 2. В принципе можно было попробовать его и из фанеры запилить, но если есть принтер...:) Посидев вечерок в компасе нарисовал такую штуку:После печати и сборки получил вот это:Установив экструдер на каретку, собранную из двух кусочков фанеры и трех линейных подшипников, я получил готовый к работе принтер. Осталось только его откалибровать (то, что я не сделал в первом принтере)Спустя пару часов я получил первый результат:На модели были косяки, но от самой первой печати я даже такого не ожидал. Дальше пошла сова. Слой выставил 0.2, при печати соплом 0.3. Пластик покупал на Алиэкспрессе, ABS, 1 кг за 12$ (успел урвать). Так как она была маленькая, то слайсер плохо прорисовал клюв модели, в результате чего получилась пасть чужого :DСледом в печать шло все, что первое видел на ThingerverseПотихоньку настраивая слайсер (пользуюсь курой в репетир хосте), стал задумываться над креплением катушки, а то руками подавать было неудобно. Опять же просмотрев конструкции от разных производителей, а также посоветовавшись с учителем, пришел к вот такой конструкции, которая удобно крепилась к раме принтера. Плюс такого расположения катушки в том, что пруток не перегибается при движении экструдера Далее, чтобы сделать принтер эстетически привлекательным, а также удалить ржавчину с профиля, я решил его покрасить. Больше всего я запарился отчищать старую краску. После 2 дней ада я приступил к грунтовке, а затем и к покраске: Крепеж красил без грунта - пожалел, за что в дальнейшем и поплатился (краска местами начала осыпаться)В итоге получился вот такой огонек:И опять пошла печать. Поверхность была немного зигзагообразная, но основательно почистив шпильки и смазав гайки все исчезлоТут мне было лень менять покрытие :D Сначала печатал на абс сок, который наливал поверх смазанного клеем карандашом стола. Смена покрытия стола представляла собой долгий и муторный процесс, поэтому я заказал каптоновый скотч. А пока он в пути, решил попробовать печатать на клей пва, которого целая банка. Окунул палец, аккуратно и почти равномерно нанес его тонким слоем на холодный стол и обождал его полного высыхания. Результат меня поразил - деталь было трудно оторвать даже после остывания.Затем соорудил временный корпус для электроники из пластиковой коробочки, чтобы 'мозги' принтера не валялись возле него Затем купил флуоресцентный пластик и распечатал динозаврика. Из-за супер адгезии долго не мог оторвать модель от стола (забегая вперед скажу, что с pla на смазанном клеем пва столе все норм)Затем решил напечатать деталь для блока питания. Печаталось 5 часов (пока моя самая долгая печать), слоем 1.5 мм. Не сказать чтобы легко, но деталь можно разделить вдоль слоев. Думаю надо поиграть с температурой (было так: экструдер 236, кровать 90)А теперь самое интересное. После того, как я написал тут пост о своей проблеме с печатью, меня заметила крупная компания по производству пластика для 3D печати Bestfilament, а также человек с ником plastmaska, который навел меня на эту компанию, за что ему огромное спасибо. Так вот, Bestfilament, отправила мне БЕСПЛАТНО аж 10кг пластика! Причем разных видов: PLA, ABS и Watson! Я думал это будет что-то типа пробничков, хаотично скрученных в пакетике. Но каково же было мое удивление, когда я открыл коробку. Все было в наилучшем виде: пластик на катушках, в герметичной упаковке и все это дело еще и в фирменной коробке! Огромное спасибо вам за этот подарок! Не все способны в наше время пойти на такой поступок, который несомненно заслуживает уваженияА вот и первая печать пластиком Watson:Тут печать PLA пластиком:На модельке видны подтеки, но это проблема в слайсере, т.к. кура на мостах не хочет двигаться быстрее. А вот так мой принтер умеет. Слой 0.06 мм, ABSЭтапы эволюции качества (слева направо)Сейчас мой принтер выглядит так:Почти в таком виде он поедет со мной на республиканскую олимпиаду по трудовому обучению. Только напечатаю корпус для электроники и экрана. В конце хотелось бы выразить большую благодарность моим учителям за их поддержку и советы, которые они давали мне в процессе сборки.

В итоге я потратил на принтер 150$ и 4-5 месяцев веселого времени (от идеи до конечного продукта). Всем спасибо за уделенное внимание)

Влад, 10 класс, Беларусь

Еще больше интересных статей

Долгострой с долгими перерывами на кофе

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

...

Скорость, температура и перевод RAMPS 1.5 на 24В

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Комментарии и вопросы

"Для тех, кто не учился, все в...

сказочники

BTT SKR Mini E3 V3 - там 32-би...

Добрый день!Господа, среди тех...

Как посмотреть избранное?

Добрый день. Есть ли в каком-н...

Всем привет, недавно случилось...