Создание мембран для мембранно-поршневого насоса

Всем привет. Продолжаем тему с мембранно-поршневым насосом. В этот раз делали сами мембраны.

Целью нашего исследования является разработка технологии изготовления диафрагм мембранно-поршневого насоса из полиуретанов методом свободного литья в силиконовые формы для выполнения ремонта данных насосов.

В мембранно-поршневых насосах зачастую используются два основных вида диафрагм – это а) плоская или б) формованная.

а)

б)

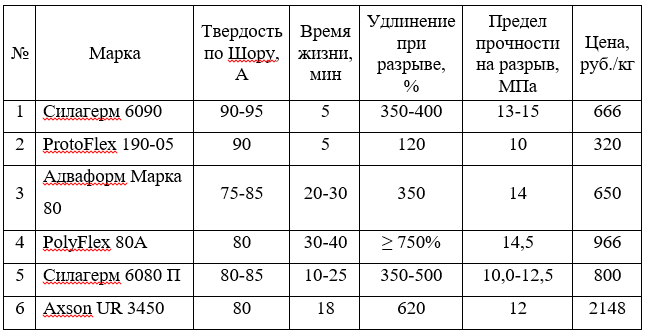

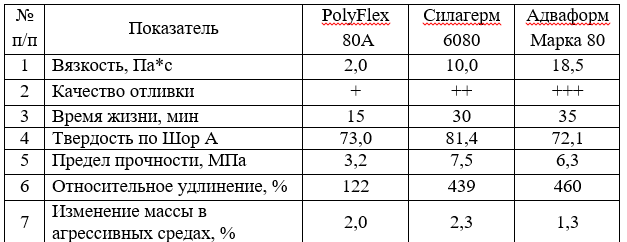

На основе условий работы мембранно-поршневого насоса задали основные требования к мембранам. Должна быть Твёрдость по Шору, А - от 70 до 90. Температура эксплуатации - От +18 до +28. Устойчивость к воздействию агрессивных жидкостей таких как масло и различные химические вещества для уничтожения растительности.

Провели анализ и выбрали самые подходящие полиуретаны.

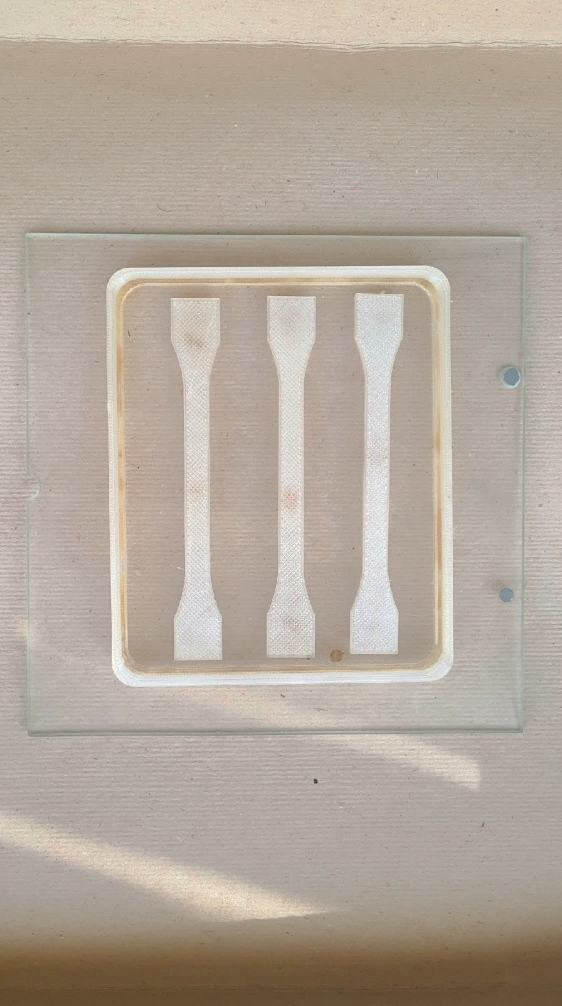

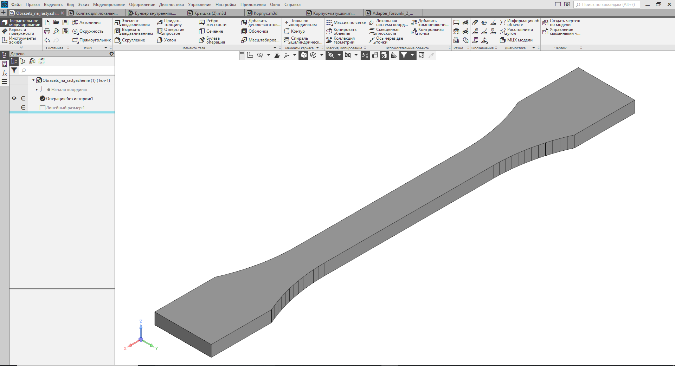

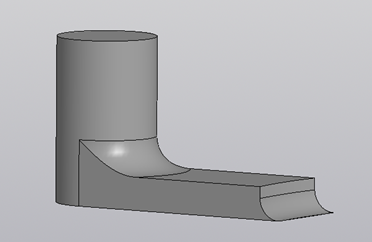

Затем чтобы понять, какой из материалов подойдёт для изготовления диафрагмы, мы приступили к отливке полиуретановых образцов, которая осуществлялась в предварительно изготовленную мягкую силиконовую форму для литья. Были распечатаны образцы лопаток, для того чтобы сделать силиконовую форму, а в эту силиконовую форму отливать полиуретан.

В качестве материала изготовления оснастки формы для литья образцов использовался PLA пластик.

Сами образцы уже готовы для изготовления формы.

Готовая силиконовая форма.

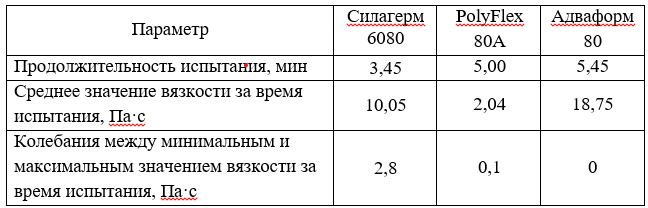

Определение вязкости проводилось на вискозиметре

Время отверждения каждого из представленных полиуретанов для испытаний отличается друг от друга, для чистоты эксперимента по определению вязкости необходимо измерить значения в пределах 15-25% от периода полимеризации.

В результате получили графики зависимости вязкости полиуретанов от времени испытания.

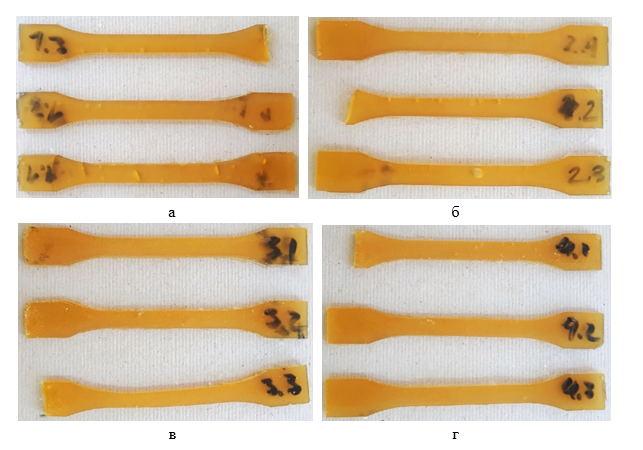

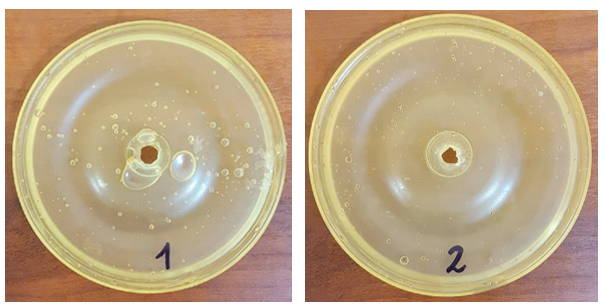

Образцы, изготовленные из полиуретана PolyFlex 80A

а – режим №1 (дегазация, отверждение при Т=40-45оС); б – режим №2 (дегазация, отверждение при комнатной температуре); в – режим №3 (без дегазации, отверждение при Т=40-45оС); в – режим №4 (без дегазации, отверждение при комнатной температуре)

Образцы, не подвергнутые дегазации, имеют множество мелких пузырей по всему сечению. Однако образцы, для которых проводили предварительную дегазацию, также после отливки имеют ярко выраженные крупные пузыри, которые не успели выйти из материала в процессе дегазации из-за слишком малого времени жизни компаунда.

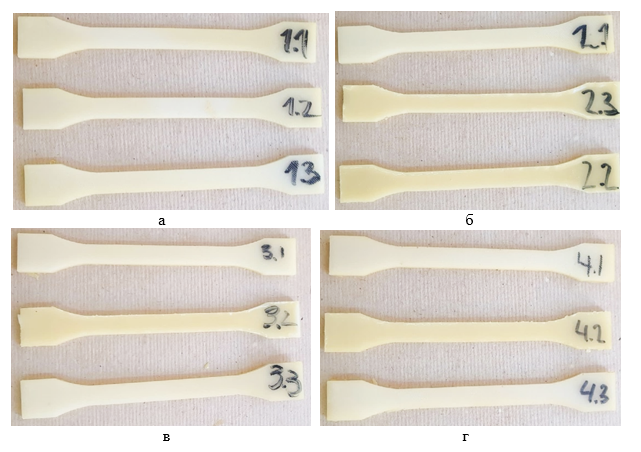

Образцы из полиуретана Силагерм 6080

а – режим №1 (дегазация, отверждение при Т=40-45оС); б – режим №2 (дегазация, отверждение при комнатной температуре); в – режим №3 (без дегазации, отверждение при Т=40-45оС); в – режим №4 (без дегазации, отверждение при комнатной температуре)

Время жизни данного полиуретана по сравнению с пердыдущим примерно в 1,5-2 раза выше, что позволило более тщательно продегазировать его.

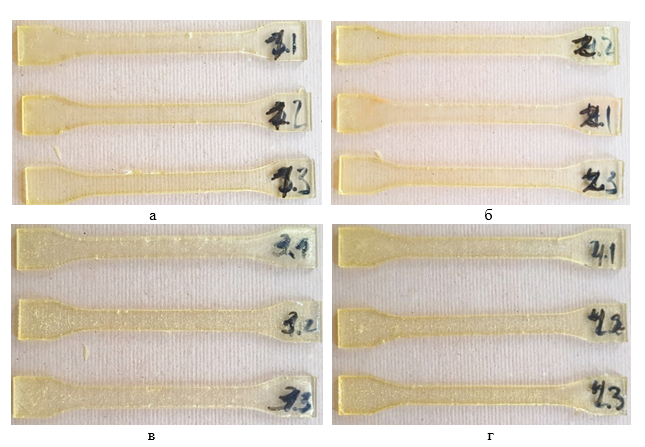

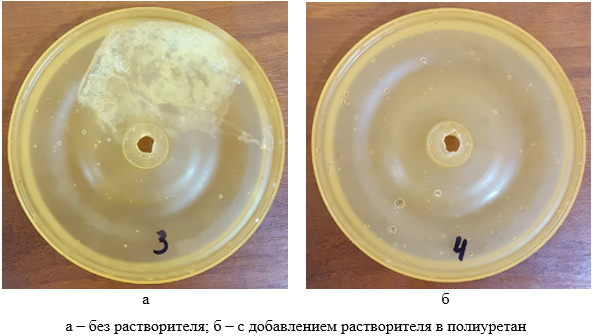

Образцы из полиуретана Адваформ Марка 80

а – режим №1 (дегазация, отверждение при Т=40-45оС); б – режим №2 (дегазация, отверждение при комнатной температуре); в – режим №3 (без дегазации, отверждение при Т=40-45оС); в – режим №4 (без дегазации, отверждение при комнатной температуре)

Таким образом, в результате проведенного визуального анализа образцов установлено, что несмотря на самую высокую вязкость, наименьшим количеством пузырей и лучшим качеством отливок обладает полиуретан Адваформ Марка 80 благодаря большому времени жизни.

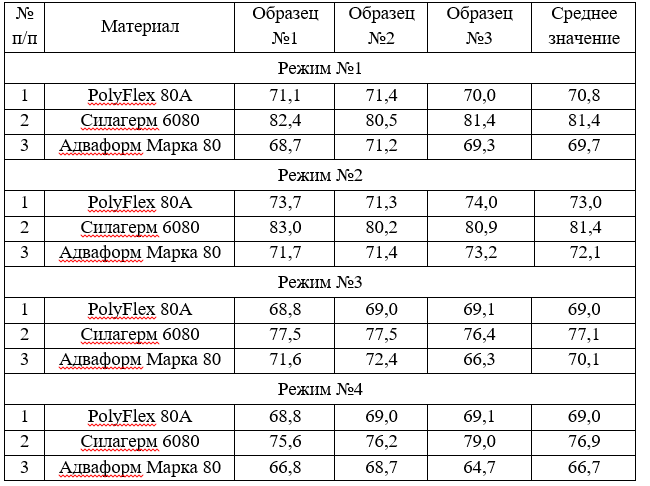

Твердость каждого образца измерялась в трех точках (в верхней, нижней и средней части образца) по пять измерений в каждой точке с последующим нахождением среднего значения.

В таблице представлены значения твердости трех исследованных марок полиуретановых компаундов, подготовленных по четырем различным режимам: режим №1 – предварительная дегазация смеси, отверждение после заливки при Т=40-45оС; режим №2 – предварительная дегазация смеси, отверждение после заливки при комнатной температуре; режим № 3 – без предварительной дегазации смеси, отверждение после заливки при Т=40-45оС; режим №4 – без предварительной дегазации смеси, отверждение после заливки при комнатной температуре.

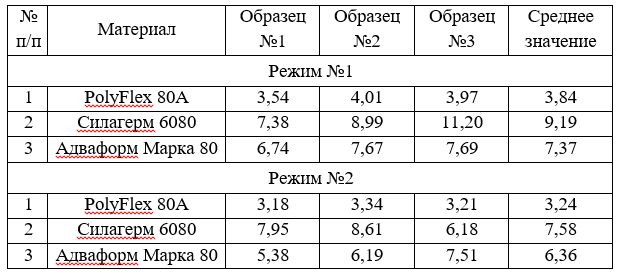

Перед испытаниями на растяжение необходимо измерить толщину и ширину каждого образца в трех сечениях: в центре и на расстоянии около 5 мм от него. Затем вычислить среднее арифметическое полученных значений.

Предел прочности полиуретановых образцов, МПа

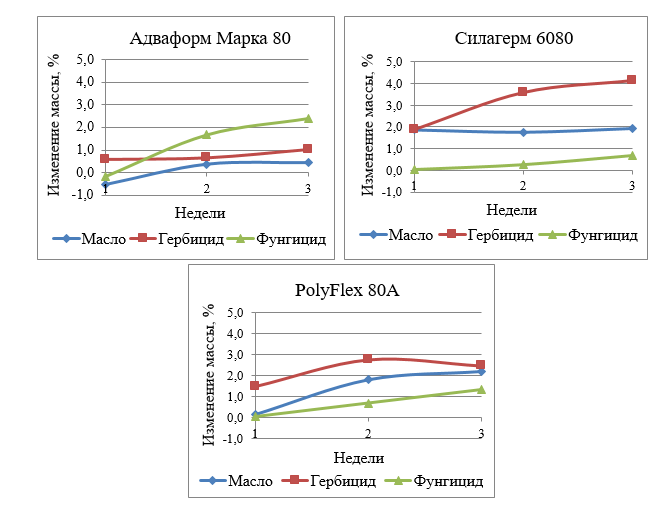

Оценка стойкости различных марок полиуретановых компаундов к воздействию агрессивных сред проводилась по изменению массы погруженных в среды, при которых будет работать мембрана на различные образцовы материалы. Взвешивали до погружения и затем каждую неделю вытаскивали и взвешивали снова. И так на протяжении 3 недель.

Стойкость полиуретанов к воздействию агрессивных сред

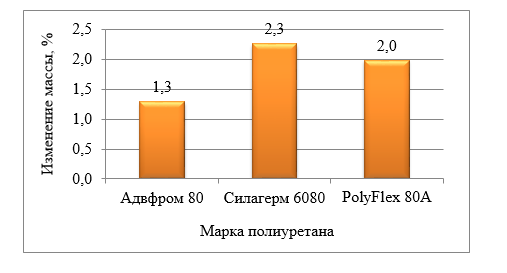

Среднее значение изменения массы образцов

Затем свели в таблицу все характеристики взятых полиуретанов.

Из всего этого взяли Адваформ.

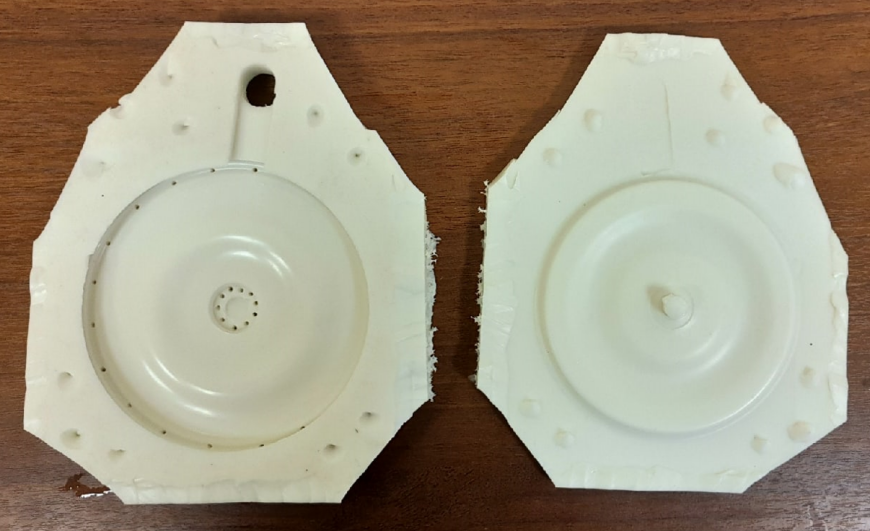

Затем приступили к изготовления литейной формы мембран. Был выбран двухкомпонентный силикон на оловянной основе марки Kremen Mold 30.

Поскольку данный силикон является непрозрачным, было решено изготавливать разъемную форму, состоящую из двух частей. Заливка полиуретана в форму должна осуществляться через специальную литниковую систему.

И дальше всё, как всегда. Предварительное замешивание двух компонентов, дальнейшая дегазация и заливка в силиконовую форму.

После изготовления формы необходимо сделать выпоры для облегчения выхода воздуха из формы при заливке полиуретанового компаунда, а также для контроля заполнения формы.

Диафрагмы, отлитые в форму с 10 внешними и 5 центральными выпорами

Таким образом, на основании выполненной серии отливок можно заключить, что для получения качественной диафрагмы методом свободного литья полиуретана в силиконовую форму необходимо придерживаться следующих рекомендаций:

1. Форма должна иметь достаточно большое количество выпоров (не менее 20 шт. по внешнему диаметру и не менее 10 шт. в центре).

2. При использовании в качестве материала отливки полиуретанов с высокой вязкостью на уровне 20 Па·с необходимо применять растворитель для понижения вязкости. С этой целью может использоваться дихлорэтан в количестве 5% по массе.

3. При проектировании литейной формы следует предусматривать высокий стояк, соизмеримый с общей высотой самой формы (около 200 мм).

4. Для более равномерного распределения полиуретана в объеме полости при отливке рекомендуется также предусмотреть в будущем второй литник.

Приключения с мембранами ещё не закончились, это только начало, следующая статья будет про мембраны с разными наполнителями.

Еще больше интересных статей

Самодельные застежки для ящика с инструментом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D кожанный LesPaul

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ты полное право имеешь обучать...

К сожалению, при включении в р...

Водяное охлаждение всех двигат...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...