Мембрана (рукав) молочного насоса для робота LELY

Предисловие. Для чего это используется.Краткое описание роботизированной доильной установки.

Роботизированная доильная установка ASTRONAUT A4 (далее установка) выполняет идентификацию коровы и дачу концентрированных кормов, подготовку к доению, установку доильных аппаратов, доение и съем аппаратов. Последующими автоматическими функциями являются перекачка молока в танк для хранения, регулировка холодильной установки, промывка доильной установки. Установка обеспечивает индивидуальное отношение к животному - выдаивание отдельных четвертей вымени. Производит сбор показателей качества по четвертям вымени:

- количество молока;

- число соматических клеток;

- цвет.

Очень важными являются автоматический сбор данных и менеджмент стада для контроля кормления, продуктивности и здоровья коров и анализа производственно-экономических данных.В данной доильной установке используются запчасти, которые могут быть воспроизведены самостоятельно нами: Мембрана (рукав) молочного насоса, сосковая резина и мембрана и уплотнение (сливз), ведь на данный момент очень трудно их получить, т.к. это зарубежный производитель и поставки будут занимать долгое время или вообще никаких поставок нет. А установке нужно продолжать работу и её простаивание не выгодно.

Данная запись посвящена созданию рукава молочного насоса.

Оригинал выглядит вот так. Для начала измерили твёрдость и из какого материала сделан рукав.Твёрдость у оригинального рукава 50 по Шору.

Оригинал выглядит вот так. Для начала измерили твёрдость и из какого материала сделан рукав.Твёрдость у оригинального рукава 50 по Шору.

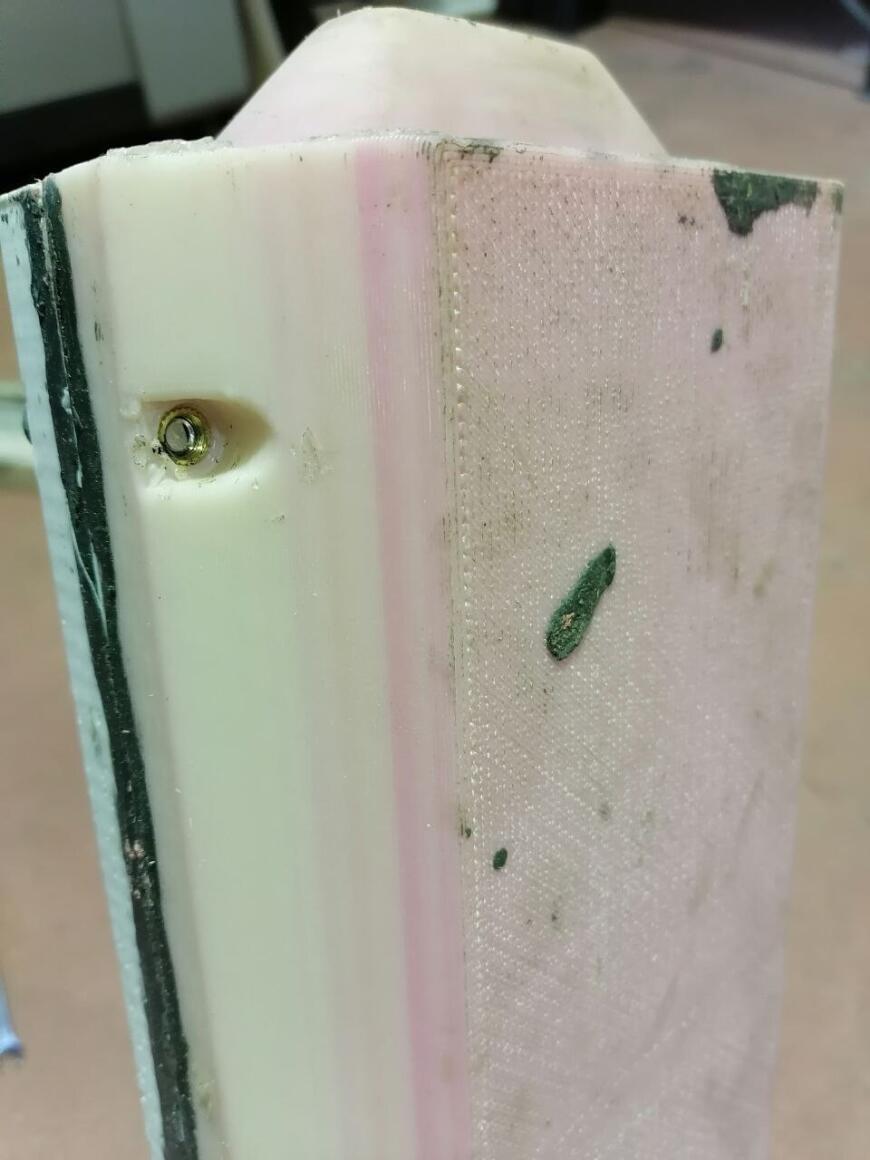

Первым делом распечатали форму для заливки силикона. печаталось из ABS пластика, 0.8 сопло на TotalZ 950.Затем шпаклевали и шлифовали до идеально гладкого состояния(это состояние проверялось на ощупь :D), как и любую другой формы для заливки.по печати каждой половины формы занимало около 24 часов и последующая обработка в течении 2 часов.Чтобы придать форму некого рукава так же печатался внутренний стержень.

Первым делом распечатали форму для заливки силикона. печаталось из ABS пластика, 0.8 сопло на TotalZ 950.Затем шпаклевали и шлифовали до идеально гладкого состояния(это состояние проверялось на ощупь :D), как и любую другой формы для заливки.по печати каждой половины формы занимало около 24 часов и последующая обработка в течении 2 часов.Чтобы придать форму некого рукава так же печатался внутренний стержень.  Для того чтобы собрать форму между собой, использовали болты и вплавляемые втулки.Т.к. это 3D печать, местами могут быть несостыковки, образуются мелкие щели в форме.Чтобы в дальнейшем силикон не вытекал через эти щели, заделали их пластилином.

Для того чтобы собрать форму между собой, использовали болты и вплавляемые втулки.Т.к. это 3D печать, местами могут быть несостыковки, образуются мелкие щели в форме.Чтобы в дальнейшем силикон не вытекал через эти щели, заделали их пластилином.

В конечном итоге собранная форма выглядит вот так.

В конечном итоге собранная форма выглядит вот так. Для того, чтобы удобно можно было заливать и более равномерно использовалась напечатанная воронка.На один рукав уходит примерно 1.5 кг силиконаИспользовался для начала силикон твердостью 50(что очень было большой ошибкой из-за его вязкости)В 10 литровом ведре мешался силикон с отвердителем и в дальнейшем дегазировался в вакуумной камере.После дегазации с помощью пары сильных рук заливался силикон в форму. А что мы знаем о времени жизни силикона, он примерно 30-60 минут, среднее время где-то 45 минут.Т.к. он имеет большую вязкость, на заливку рукава уходило примерно час времени.Вот она вылезла одна из проблем силикона такой твёрдости. Не успеваешь проливать всю форму за время жизни силикона.

Для того, чтобы удобно можно было заливать и более равномерно использовалась напечатанная воронка.На один рукав уходит примерно 1.5 кг силиконаИспользовался для начала силикон твердостью 50(что очень было большой ошибкой из-за его вязкости)В 10 литровом ведре мешался силикон с отвердителем и в дальнейшем дегазировался в вакуумной камере.После дегазации с помощью пары сильных рук заливался силикон в форму. А что мы знаем о времени жизни силикона, он примерно 30-60 минут, среднее время где-то 45 минут.Т.к. он имеет большую вязкость, на заливку рукава уходило примерно час времени.Вот она вылезла одна из проблем силикона такой твёрдости. Не успеваешь проливать всю форму за время жизни силикона.

Получается так, что за это время жизни силикона форма не проливается и оказывается неполноценный рукав.Было примерно 4 попытки, чтобы сделать более менее хороший рукав. Вторая попытка была с этим же силиконом, но уже использовали вибромашинку для более быстрого распределения и стекания силикона внутри формы. Но увы и ах, данный эксперимент не увенчался успехом.

Получается так, что за это время жизни силикона форма не проливается и оказывается неполноценный рукав.Было примерно 4 попытки, чтобы сделать более менее хороший рукав. Вторая попытка была с этим же силиконом, но уже использовали вибромашинку для более быстрого распределения и стекания силикона внутри формы. Но увы и ах, данный эксперимент не увенчался успехом.

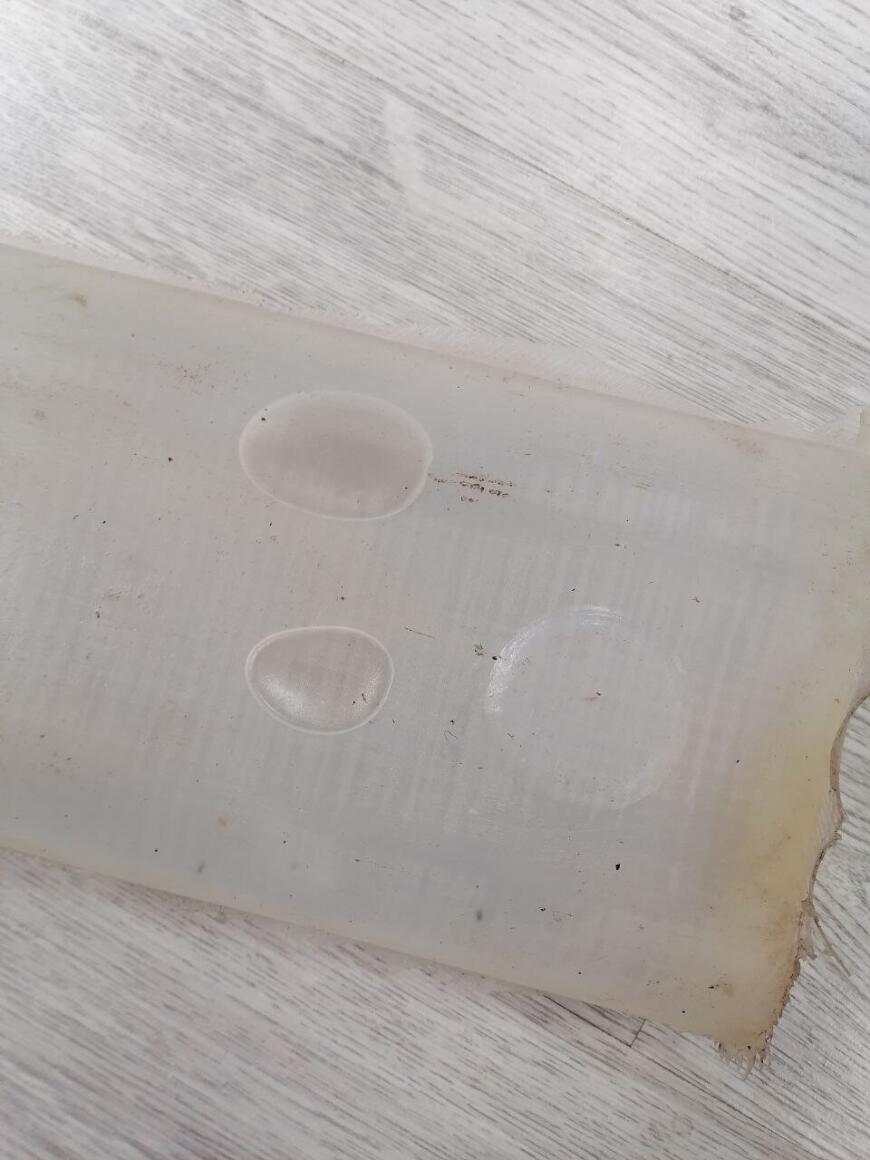

Третья попытка уже была с силиконом который был твёрдостью 40 единиц.

Сделали побольше выпоров, чтобы было понятно, где уже пролилось, а где нет.Но как видно проблема с проливанием полной формы есть.Четвертая попытка была с этим же силиконом, что и в 3 попытке. Но учитывая предыдущий опыт, слегка изменили воронку для заливки и во время заливки использовалось вибросито, включалось вибросито, сверху ставилась форма и заливался силикон.

Сделали побольше выпоров, чтобы было понятно, где уже пролилось, а где нет.Но как видно проблема с проливанием полной формы есть.Четвертая попытка была с этим же силиконом, что и в 3 попытке. Но учитывая предыдущий опыт, слегка изменили воронку для заливки и во время заливки использовалось вибросито, включалось вибросито, сверху ставилась форма и заливался силикон.

В итоге получился более-менее хороший только один рукав, но не было необходимой толщины рукава, для того, чтобы рукав правильно функционировал. Ведь через него перегоняется молоко под вакуумом, он сжимается и разжимается.

В итоге получился более-менее хороший только один рукав, но не было необходимой толщины рукава, для того, чтобы рукав правильно функционировал. Ведь через него перегоняется молоко под вакуумом, он сжимается и разжимается.

Был получен очень хороший опыт в создании такой формы и получения конечного изделия. Мы учимся на своих ошибках, будем совершенствовать технологию, надеюсь в итоге получим то, что и было в оригинале.Далее был ещё опыт в создании литьем сосковый резины, мембраны и уплотнения (сливз).Но это уже совсем другая история

Еще больше интересных статей

Ниппель для выпрямления бутылок перед разделкой.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Спасение котика с помощью 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Какой зажигалкой... В горячей....

Пушка-бомба...повезет тем кто....

Тут вопрос больше не к темпера...

Many students find themselves...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...