Вольфрам. Карбид-вольфрам.

Начиная этот обзор, я уже предвижу дюжину комментов о том, как тяжела жизнь 3D-крестьян, и как вскипает в их сердцах классовая ненависть к зажравшимся буржуям, которые готовы выложить больше 3000 рублей за одно сопло к своему принтеру. Ну что ж, если очень хочется - пишите, - можно даже не читать. А если хочется хотя бы любопытства для познакомиться с новым материалом для изготовления износостойких сопел, то добро пожаловать к прочтению.

Идея приобрести сопло из карбида вольфрама пришла ко мне в голову, когда за один день мне пришлось сменить сопло 4 раза подряд. Сначала с 0.8 на 0.4, а потом три раза метания между вариантами сопел 0.4: никелированная медь, потом закаленная сталь, потом снова медь. Я менял пластики для печати с композита на обычный ABS и обратно, а профили под ABS у меня настроены под медное сопло.

Можно, конечно, использовать закаленное стальное сопло, наугад задрав температуру хотенда градусов на 10, но что-то мне в таком подходе подспудно не нравится. Стальное сопло ведь не только имеет низкую теплопроводность, но и совсем другую шероховатость фильеры. Пластик через него течет немного иначе, не так ровно, как по покрытию из никеля на меди. Для сколь-нибудь аккуратной печати пара сопло-пластик должна быть подобрана и откалибрована индивидуально - у сопла из другого материала характеристики потока будут всегда отличаться.

Если вам не нужно печатать абразивными филаментами, вам надолго хватит обычной дешевой латуни, и никаких серьезных недостатков у сопла из этого материала нет. Все шире распространяющийся вариант изготовления сопел из никелированной меди перед латунью дает преимущества прежде всго в стабильности и гладкости потока, да и то только перед самыми дешевыми латунными соплами, где отверстие фильеры плохо обработано, шершавое. Есть, правда, еще один нюанс: никелированная медь позволяет печатать некоторыми наполненными пластиками, которые как бы немного абразивные, но не очень. Это, кстати, относится и к некоторым красителям, особенно флюоресцентным. Они могут представлять собой мелкодисперсную пыль, которая может сожрать латунь, но никелированная медь им уже не по зубам. Ну и забивается медь реже по опыту.

А вот когда мы переходим к печати серьезными абразивами типа стеловолокна, или углеволокна, сопло нужно ставить другое в обязательном порядке - и латунь, и медь могут быть сточены за одну печать. Самый экономичный выбор - использовать закаленную сталь, которая если и стирается абазивами, то очень медленно. Но у нее есть один широко известный недостаток и второй, который известен немного меньше. Широко известно, что у закаленной стали низкая теплопроводность, и при печати с таким соплом надо подбирать другую температуру хотенда, которая будет заведомо выше, порой градусов на 20. Реже жалуются на худшую точность обработки фильеры закаленных сопел, но эта вот маленькаядырочка для закаленной стали всегда будет менее гладкой, менее круглой и более шероховатой, чем у сопел из мягких сплавов. Из-за этого у сопла из закаленной стали хуже характеристики и равномерность потока, и оно склонно к забиванию, образованию комков.

Есть еще "рубиновые" сопла. Точнее, сопла с рубиновой вставкой. Они придуманы были, чтобы стать совсем вечными, но в реальности служат в среднем меньше закаленной стали. У рубиновой вставки в сравнении с материалом самого сопла другой коэффициент теплового расширения, и чаще всего такие сопла погибают, растрескиваясь, или теряя вставку. Зато и проблем с равномерностью потока у них намного меньше. Стоят они, конечно, соответственно, как рубины.

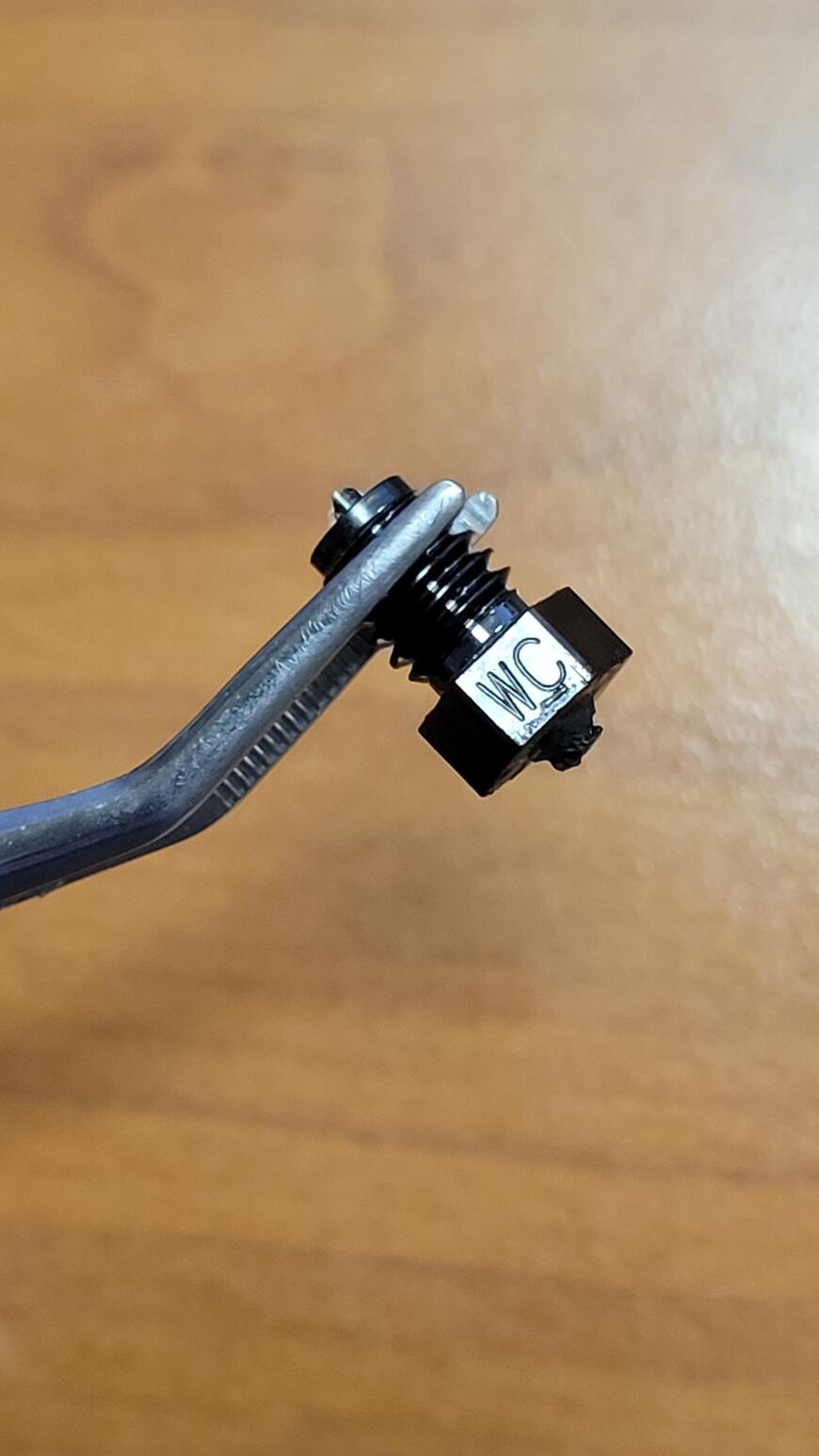

И вот, в качестве вершины эволюции сопел для 3D-печати, не так давно появились сопла из карбида вольфрама. Такие, как то, что на фото ниже:

Это комплект поставки, но сопло в коробочке уже давно не новое, оно туда засунуто после примерно 52 часов непрерывной печати со сменой 4-х разных сортов пластика только для того, чтобы дать представление, как оно упаковано при продаже. Новое сопло я не фотографировал - поставил в принтер сразу. Все следующие фотографии тоже будут с тем самым соплом после интенсивного использования - оно и представление о характеристиках, пожалуй, лучше дает.

Это конкретное сопло было куплено на распродаже на Али за 3520 рублей. Типичная цена там же обычно колеблется рядом с 5000. Дорого? Да, очень дорого. Осмысленно ли? Вот и попробуем разобраться.

Карбид вольфрама - это не сплав, а химическое соединение, кристалл. В этом смысле он похож на тот самый рубин, и твердость у него тоже сходная с рубином и сапфиром, 9 по шкале Мосса. То есть никакой абразив его сточить не может даже теоретически, если только это не алмазная пыль. Для получения каких-то практических деталей карбид вольфрама спекают под большим давлением, получается керамика. Точно так же, как и с "рубиновыми" соплами, используется только вставка из материала, а корпус и резьба изготовлены из того же медного сплава с покрытием.

(здесь из сопла торчит обломок филамента, но этим можно пренебречь)

Сумрачный китайский гений в припадке маркетинговой истерии, конечно, использует все знакомые заклинания: в этом сопле есть и нано-покрытия с ничтожным коэффициентом трения, и фильера изготовлена с микронными допусками, а еще коробочка и индивидульный серийный номер для проверки аутентичности. На деле они не особо врут: сопло по характеристикам предельно сходно с никелированной медью, только тверже. И теплопроводность у него тоже не хуже латуни, так что можно пользоваться отработанными профилями без поправок на материал. Самое главное же для, что я отметил для себя - очень стабиьный и гладкий поток при печати композитами.

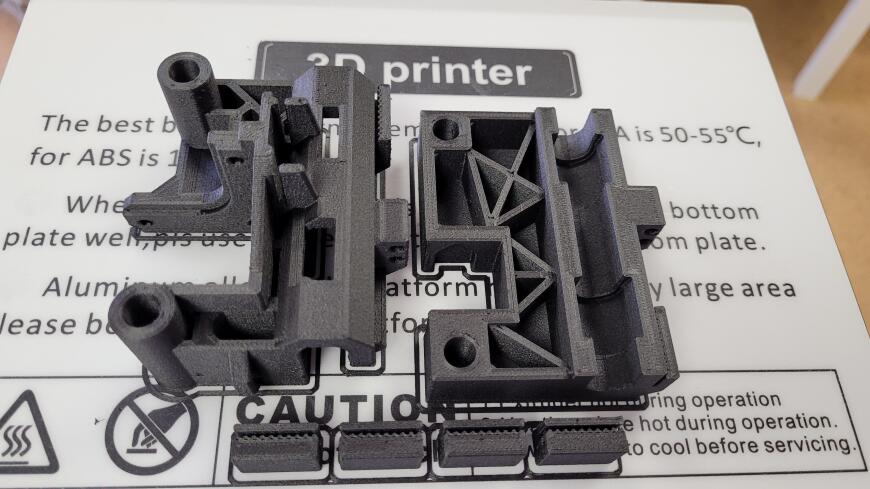

Выше то самое сопло уже после трех суток работы. Распределение материалов-температур было примерно такое:

Выше то самое сопло уже после трех суток работы. Распределение материалов-температур было примерно такое:

- Нейлон-карбон, 290 градусов - 35 часов;

- PETG, 225 градусов - 6 часов;

- ABS, 235 градусов - 16 часов;

- Стеклонаполненный ABS, 245 градусов, 14 часов.

Смена материалов производилась без особой очистки сопла, один за другим, прокачкой самим филаментом. Под конец через сопло прогнал примерно 10 см чистящего филамента для того, чтобы убрать остатки-ошметки из канала. Никаких особых тестов не проводилось, это реальная печать. И при этой реальной печати сложились ощущения.

Для печати композитами сопло дает ощутимые преимущества перед закаленной сталью. Уж не знаю, нано-покрытие там какое-то, или просто трение карбида вольфрама само по себе ниже, но суровый карбон-нейлоновый композит через это сопло течет почти так же ровно, как течет ваш любимый PLA по меди. На стальном сопле обычно композит течет неравномерно, слегка закручивается, мотается из стороны в сторону. На карбиде вольфрама поток очень ровный, и с ним удалось одолеть, наконец, ретракты eSun ePAHT-CF! Раньше, с закаленной сталью, при ретрактах поглубже волокно оставалось снаружи комком, в то время как пластиковая основа втягивалась. Здесь ретракт отрабатывает как положено, и качество печати визуально выросло:

Температуры пришлось немного скорректировать. Сопло в целом ведет себя очень похоже на медное (еще бы, у него корпус из меди), и можно чуть снизить температуру по сравнению со сталью - надо еще подбирать будет.

Мейнстримные пластики, которые без наполнителей, печатаются в точности так же, как печатались на меди, изменений не замечено. Замечено улучшение межслойной адгезии для Filamentarno ABS GF-4 - она у него порой страдает, и со сталью вытащить ее сложно, очень узкое окно параметров. С карбидом вольфраа все стало намного проще.

Сопло не цепляет грязь и нагар, легко чистится. Выше были фото после длительной работы, а ниже - оно же после протирки дихлорметаном и пару раз латунной щеткой:

Есть, правда, один нюанс с этой очисткой, который на фото сложно заметить. Та самая карбид-вольфрамовая вставка никакого нано-покрытия сверхничкого трения не имеет. На нее нагар и остатки пластика налипают куда веселее, чем на полированную гайку вокруг. Счищаются без особых проблем, но не так легко, как с медной части.

Есть, правда, один нюанс с этой очисткой, который на фото сложно заметить. Та самая карбид-вольфрамовая вставка никакого нано-покрытия сверхничкого трения не имеет. На нее нагар и остатки пластика налипают куда веселее, чем на полированную гайку вокруг. Счищаются без особых проблем, но не так легко, как с медной части.

Конечно, чарует универсальность. Больше можно не думать о том, какие требования у какого пластика - меняются они легко и непринужденно. Вот только переменного диаметра соплу не хватает)

Выводы? А выводы противоречивые, как ни странно. Сопло прекрасное, открывает новые возможности, улучшает опыт печати с теми пластиками, которые ранее создавали проблемки с закаленной сталью.Обещают, практически вечное. Стереть его точно ничто не сможет - а вот на хрупкость надо еще посмотреть. В том числе на шов между резьбой и вставкой. В общем, все очень-очень хорошо, и даже немного больше, чем ожидалось - к универсальности прибавилась еще и стабильность потока.

Но! Но цена! Сколько сопел из закаленной стали можно купить за те же деньги? А ведь они совсем не так быстро знашиваются даже абразивами, могут точно так же работать годами. Улучшение качества печати вы получите, удобство возрастет, но по надежности все примерно одинаково. В общем, решать вам. Мне все понравилось, а моей жабе - нет.

Еще больше интересных статей

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Обзор модулей лазера и резака для Bambu Lab H2D и H2S

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

FlyingBear Ghost 5 для бытовых нужд. Опыт, лайфхаки, инструменты и полезные ресурсы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Все 3 пакета делают одно и то....

Как раз наоборот. Полная гармо...

Напомнило видос:- Ребят, вы ме...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...