Глубокий моддинг Qidi I-Mate S, часть 3

Уровень 3: Голова Икаруса

Как уже говорилось, самое слабое место Qidi I-mate S (да и вообще принтеров Qidi) - это голова. Но с другой стороны, эта проблема в полной мере осознана сообществом владельцев. И это сообщество надежно и наилучшим образом решило эту проблему, создав свою новую голову, которая является модульной, и позволяет построить решение под себя на любой бюджет и любые потребности.

Этот мод называется Икарус, сейчас актуальна версия 2.5, где изменения коснулись в основном дефлектора обдува детали. Хостится мод вот здесь:

https://www.printables.com/model/130789-icarus-2-qidi-x-max-x-plus-i-mate-x-maker-carriage

И по той же ссылке есть самое подробное описание печати, сборки и настройки мода, который превратит ваш Qidi в нечто гораздо большее. И если бы к подробному руководству мне добавить было, в общем-то, нечего, на этой ссылке можно было бы и завершить эту заметку. Но мне есть много чего добавить.

Итак, с головой Икаруса мы рассчитываем получить самый серьезный апгрейд стокоого Qidi, который даст следующие преимущества:

- Сокращение движущейся массы на 250-300 грамм - и соответствующий потенциал по увеличению скорости печати.

- Увеличение максимальной температуры печати с 250-260 градусов до 320-350. Технически есть возможность довести температуру даже до 400, но в реальности для этого потребуется использовать крайне термостойкий пластик для изготовления рамы экструдера.

- Втроенный натяжитель ремня оси Х, который позволит его, наконец, натянуть нормально. И в перспективе выломать миниатюрные подшипники ленивца, задумавшись о следующем уровне моддинга - что я и сделал, собственно.

- Возможность менять экструдеры и хотенды, подбирая себе конфигурацию по вкусу.

- Возможность в перспективе заменить посредственные стоковые подшипники LM8SUU оси Х на приличные удлиненные LM8LUU, или аналогичные по размерности Igus Drylin.

- Возможность использовать микрометр для точного выравнивания стола. Правда, это будет работать только если у вас на столе нет очевидных ям и выпуклостей.

- Бесценную возможность выбросить навсегда стоковую голову с предварительным ее расчленением на мелкие части.

Ну давайте начнем? А начать придется с закупок. В зависимости от бюджета, который вы готовы потратить, вы можете выбрать под себя различные комбинации хотенда и привода экструдера, начиная с бюджетного варианта V6 и BMG, заканчивая комбинацией Orbiter 2.0 и Rapido HF, на примере которой я и буду описывать нюансы сборки.

Здесь сразу надо отметить очень важный момент: для контроля температуры хотенда Qidi использует термопару, а не термистор, как многие другие принтеры. Если вы решите покупать хотенд Rapido HF, который уже интегрирует в себя модуль контроля температуры, надо обязательно покупать версию Rapido HF K500, где установлена термопара. Для всех остальных версий поддерживаемых хотендов термопара покупается и устанавливается в нагревательный блок отдельно - там уже от вас зависит, как все будет собрано.

Бюджет проекта в варианте с Rapido HF K500 и Orbiter 2.0 составит чуть меньше 10000 руб., что также включает в себя замену вентиляторов. Для других комбинаций его можно срезать вдвое, а то и больше - если оставить стоковые вентиляторы.

На странице проекта (см. ссылку выше) приведен набор всего, что вам понадобится для сборки. К нему у меня есть комментарии:

- Привод экструдера и хотенд выбирайте на свой вкус, как и нагревательный блок и термопару. Здесь сложно ошибиться. Но при этом не советую гнаться за нагревателем большой мощности. Дело в том, что в актуальных прошивках Qidi сломан механизм автонастройки PID, а без правильной настройки этих параметров температура хотенда высокой мощности будет бегать вокруг заданной на +/- 3-5 градусов. Этой проблемы нет с нагревательным блоком мощностью 40 Вт, и 60 Вт тоже обычно работают без особых проблем. Параметры PID можно настроить руками - в следующей части я поясню, как. Но это все же непростой процесс проб и ошибок, и советую подумать, очень ли вам нужна высокая мощность, или вы предпочтете надежный контроль температуры на нагревательном картридже послабее.

- В качестве вентилятора обдува радиатора хотенда автор мода рекомендует два варианта Sunon. На мой взгляд, оба далеки от оптимума. Первый несколько слабоват по мощности, и не позволит увеличить температуры печати выше 300 градусов. Второй, на который приведена ссылка, по мощности избыточен. Мало того, это не оригинал, и на максимальных оборотах он заметно вибрирует, что никак нельзя назвать положительным свойством - в этой его особенности пришлось убедиться на собственном опыте.Хороший компромисс между сверхмощным и хилым вентиляторами - Sunon MagLev MF40202V11000UA99. Его мощность достигает 0.85W, поток обеспечивается хороший, шумит мало, и вибраций не наблюдается. С ним можно уверенно выходить на температуры 320-340 градусов. Едва ли вам понадобится больше.

- Винтики М3 россыпью и разных размеров понадобятся в любом случае, а вот рекомендованный автором набор резьбовых вставок - это перепродажа Triangle Lab. Точно такие же вы можете найти дешевле, больше и ближе.

- Рекомендованный на странице мода набор из обжимного инструмента разъемов JST, куда входит также и коробочка с разъемами - это лотерея. Какого именно стандарта разъемы туда будут включены, заранее угадать невозможно. В моем случае положили неправильные, и набор разъемов пришлось докупать отдельно.

- Я не советую использовать рекомендованный автором филамент PA-CF15, и подробнее расскажу об этом ниже. Это снова перепродажа Triangle Lab филамента FusRock с накруткой цены. Кроме того, хотя я и использовал именно этот филамент во второй версии своего Икаруса, выявились неприятные проблемы в эксплуатации, и пришлось эту версию отправить под нож, напечатав итоговый вариант другим филаментом.

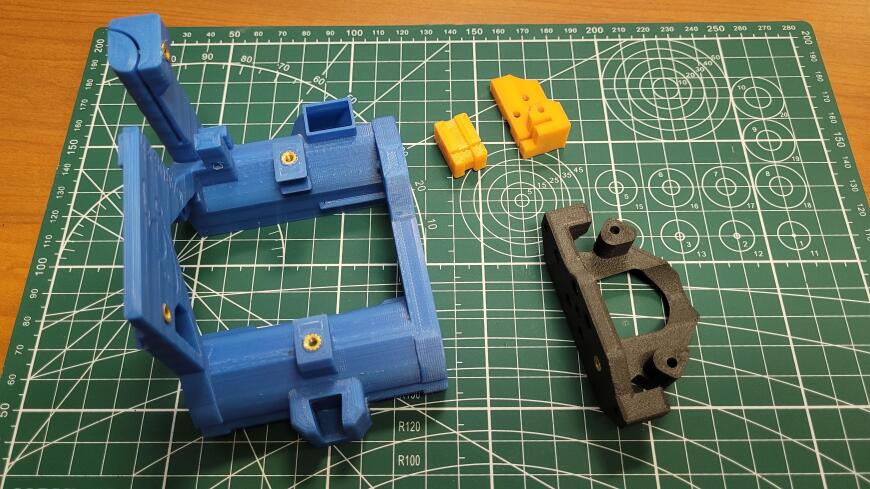

Ранние прототипы каретки из разных сортов пластика

Итак, вы скачали все необходимые файлы, и закупили все нужные запчасти. Пока запчасти едут, можно уже приступать к печати. Одна проблема: Qidi в стоке просто не умеет печатать высокотемпературными композитами - им нужна температура печати от 270 градусов, а при 260 начнет разлагаться тефлоновая трубка его жалкого хотенда. А по меньшей мере одна из деталей Икаруса должна выдерживать высокие температуры длительно. Вот почему:

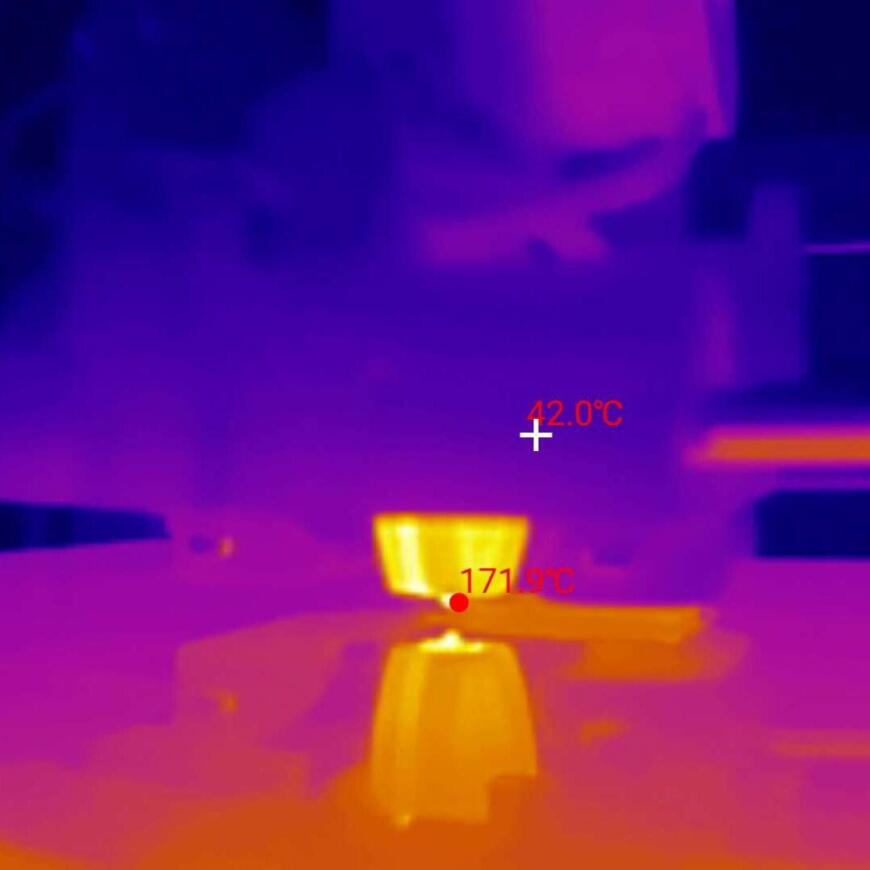

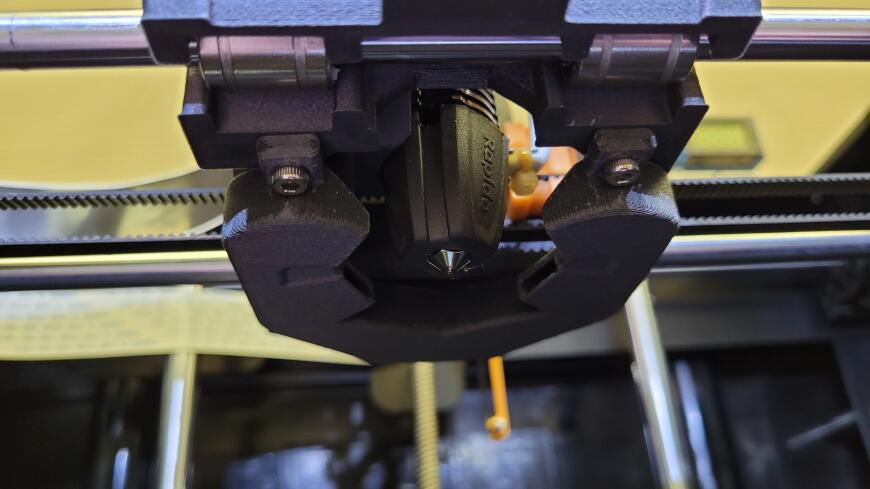

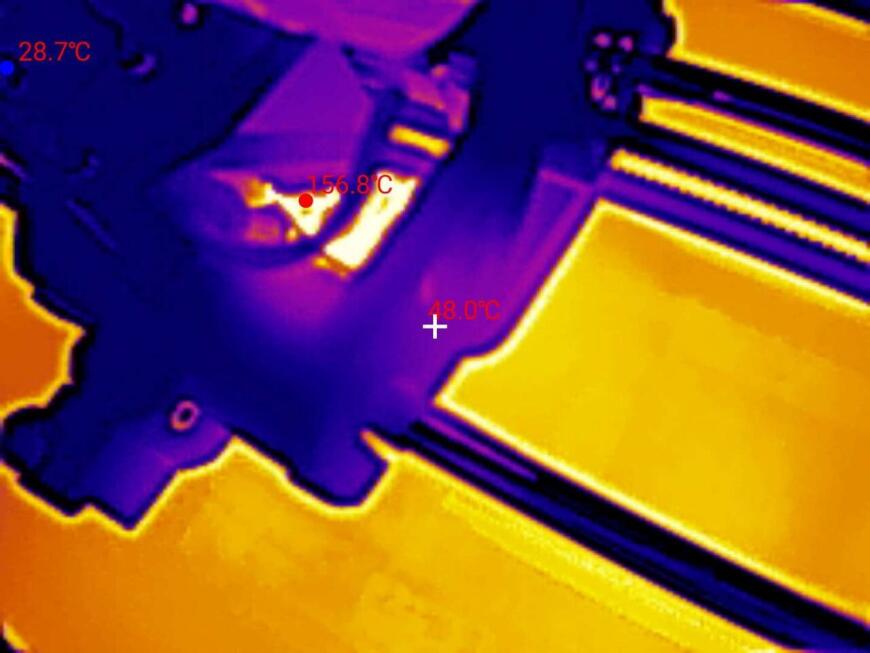

Это снимок на тепловизор процесса печати с температурой хотенда в 310 градусов. Радиатор даже при хорошем обдуве может нагреваться до 160 градусов, а он непосредственно касается рамы экструдера. Таким образом, использовать для этой детали пластик, который не способен держать длительно хотя бы 140 градусов, - это довольно плохая идея. На кратковременных задачах, за несколько часов низкотемпературный пластик не поведет и не расплавит. А вот при длительной печати может произойти всякое.

Та же самая рама экструдера практически соприкасается с силиконовым носком хотенда. С разными моделями по-разному, но зазор довольно невелик. Ну а поверхность силиконового носка у нас точно так же может нагреваться до 150-160 (на фото температура показывается средняя между носком и кончиком сопла):

С другой стороны, из этих же самых теплограмм мы видим, что каретка и все остальные части Икаруса греются довольно слабо, едва ли выше 50-60 градусов. Так что их можно напечатать любым надежным пластиком, который есть у вас под рукой. В прототипе я использовал ABS. Сойдет и PETG.

С другой стороны, из этих же самых теплограмм мы видим, что каретка и все остальные части Икаруса греются довольно слабо, едва ли выше 50-60 градусов. Так что их можно напечатать любым надежным пластиком, который есть у вас под рукой. В прототипе я использовал ABS. Сойдет и PETG.

Таким образом, каретку вы можете напечатать стоковой головой заранее и использовать ту, которая получится, не заморачиваясь с композитами. В идеале желательно сделать ее настолько легкой, насколько возможно при адекватной жесткости.

Процесс печати головы Икаруса, таким образом, будет включать в себя следующие этапы:

- Печать каретки и прочей мелочевки любым приличным пластиком с максимально возможным качеством;

- Печать временной рамы экструдера тем же самым приличным пластиком;

- Сборка прототипа, установка и настройка;

- Печать финальной версии рамы экструдера высокотемпературным композитом - эту печать мы проведем с использованием уже собранного прототипа;

- Сборка финальной версии, установка и настройка;

- По желанию и возможности: печать финальной версии каретки высокотемпературным композитом с максимальным облегчением. Если это перфекционистское стремление у вас возникло, Икарус придется еще раз частично перебрать.

На самой первой стадии мы печатаем прототип из любого качественного пластика. В архиве с моделями все ясно - нам по умолчанию нужна каретка icarus-2.1-normal-8mm в папке imate-imates-xmaker-8mm-rods. Однако, по моему опыту внешний диаметр линейных подшипников оси Х на Qidi слегка маломерит, и нормальная версия каретки может люфтить. Поэтому я рекомендую попробовать версию narrow, которая отличается меньшим диаметром посадки под линейные подшипники. Ее будет сложнее вставлять и защелкивать, но зато она будет прекрасно держаться, люфты исключены. Впрочем, это решение оставлю на ваше усмотрение.

ВАЖНО: перед печатью всех деталей проведите калибровку потока! Детали смоделированы с минимальными зазорами, и если напечатаются с искажением размеров, голова просто не соберется, либо не встанет на посадочные места на линейных подшипниках направляющих валов.

Кроме каретки, надо напечатать натяжители ремня из папки belt-pegs. Здесь я не советую брать версию для открытого ремня, которая имеет open-belts в имени файла. Ремень у нас будет хоть и открытый, подгонять его проще, продернув через держатель насквозь, можно играть с допусками.

В папке mounts выберите тот вариант рамы экструдера, который соответствует вашей сборке привода и хотенда. В папке ptfe-cutting-jigs выберите ту же комбинацию. Это не деталь головы, а вспомогательная направляющая для точной обрезки тефлоновой трубки. В принципе, она не обязательна - можно и по линейке подрезать аккуратно.

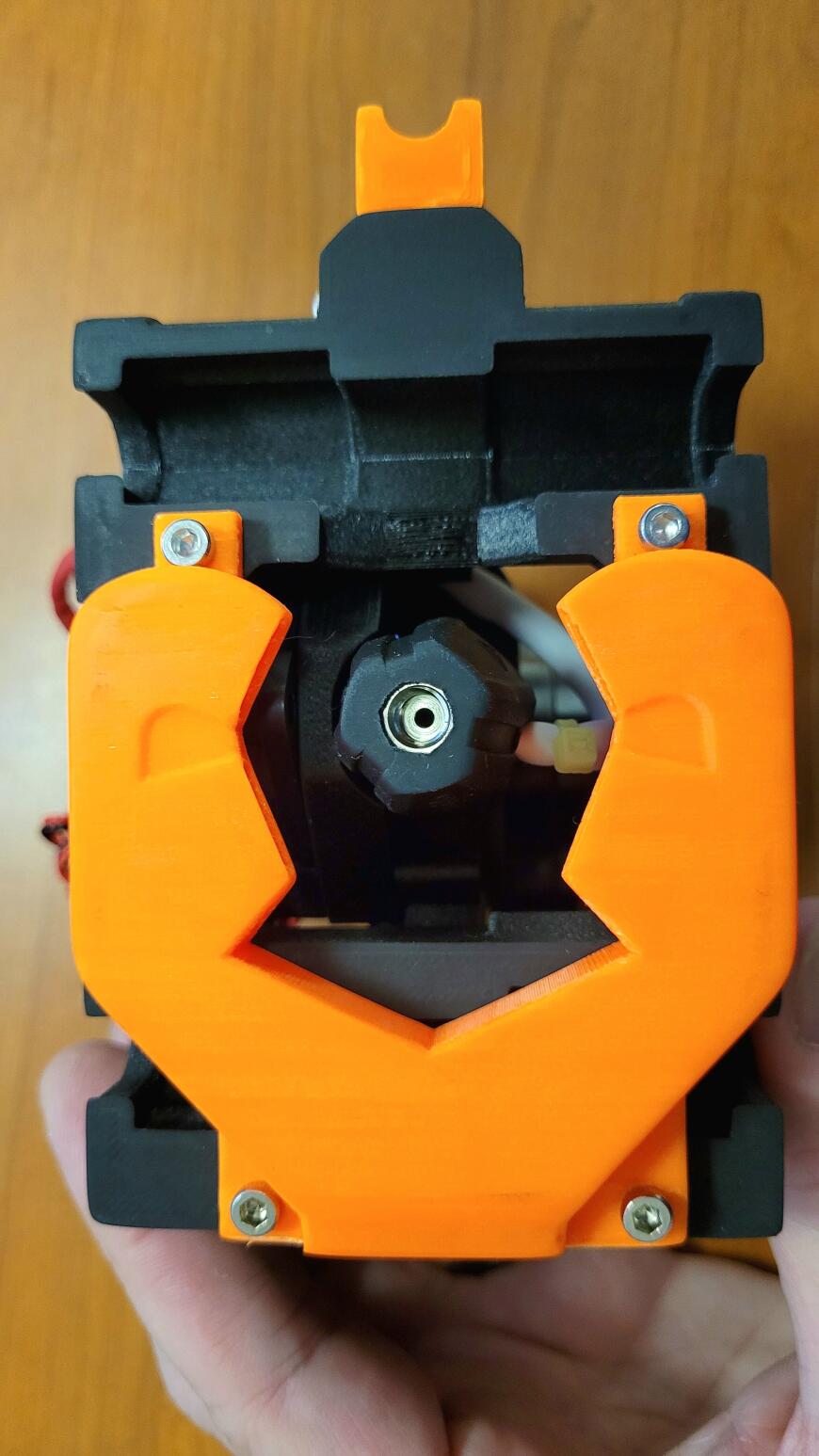

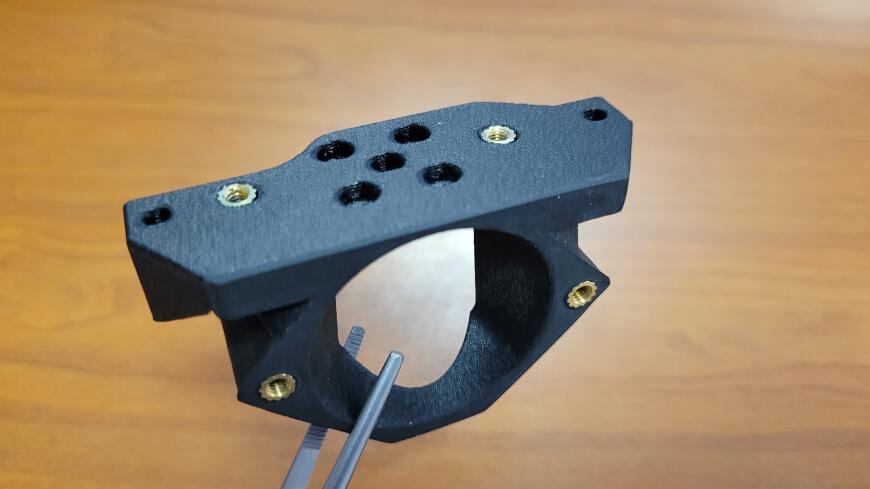

В общем случае в базовый комплект для сборки прототипа входит 4 детали и дефлектор обдува (на фото не показан):

Это собственно каретка (синяя - и не пугайтесь фото, у меня здесь самый кошмарный вариант), крепления-натяжители ремня (оранжевые) и рама экструдера (черная). Рама прототипа нам нужна на один раз, а все остальные детали могут войти в финальную сборку - печатайте их начисто.

Сразу будьте готовы к тому, что эта рама экструдера на прототипе одноразовая. Напечатать ее надо с максимальным качеством и из самого термостойкого пластика, который у вас есть под рукой. Обычно это различные версии ABS, который в общем случае длительно держит порядка 100 градусов. Этого будет достаточно для печати финальной рамы экструдера, если она уложится в 3-5 часов. Теоретически, в стоке I-Mate S способен напечатать эту раму и из PC/ABS, то есть из смесевого филамента с поликарбонатом, который имеет термостойкость повыше, доходящую до 130 градусов длительно. Но я не вижу в этом особого смысла - на один раз хватит и ABS.

Финальная рама экструдера, "Пахта", латунь. Прототип у меня не сохранился; он был напечатан из ABS от Bestfilament.

Когда печать закончена, можно приступать к сборке. По ссылке на странице проекта этот процесс описан в деталях и со множеством иллюстраций. Но к нему тоже есть несколько комментариев.

Сборка начинается с впаивания посадочных латунных резьбовых гильз. Справиться с этим несложно - паяльником. Но в инструкции на странице проекта почему-то предполагается, что все эти гильзы у вас встанут чисто. А этого не бывает - остатки расплавленного пластика почти гарантированно забьют отверстия. Некоторые из этих отверстий винты должны проходить насквозь. Поэтому я советую перед сборкой протянуть все резьбы длинным винтом М3, чтобы избавиться от остатков пластика и убедиться, что все отверстия нормально проходятся насквозь и без перекосов. При необходимости можно помочь себе сверлом на 2.8мм. К сожалению, если вы ошиблись при впаивании гильз - например, воткнули их с перекосом, - деталь у вас будет запорота. Вынуть резьбовую гильзу и вставить на ее место новую, чтобы она надежно держалась, обычно не удается. Так что будьте аккуратны.

Следующий этап сборки - обжимка разъемов. Здесь действует древнее правило "семь раз отмерь - один отрежь". А к отмеренному прибавьте пару сантиметров как минимум. Вероятность того, что вы что-то обожмете с первого раза неправильно, не такая уж маленькая, а обжатую клемму разжать обратно крайне сложно. Так что ошибки придется отрезать кусачками и обжимать по новой с потерей какой-то части длины провода. В общем, предусмотрите запас, и не наступайте на грабли, по которым я уже побегал. Лучше пусть провода будут слишком длинными - их можно прижать кабельными стяжками. А слишком короткие, при монтаже внатяг - это идея плохая.

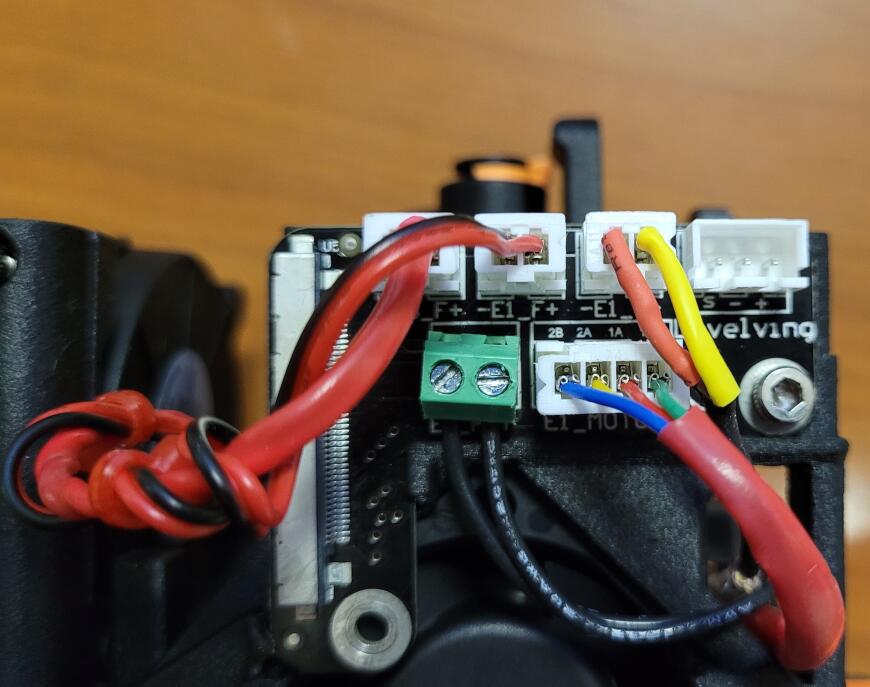

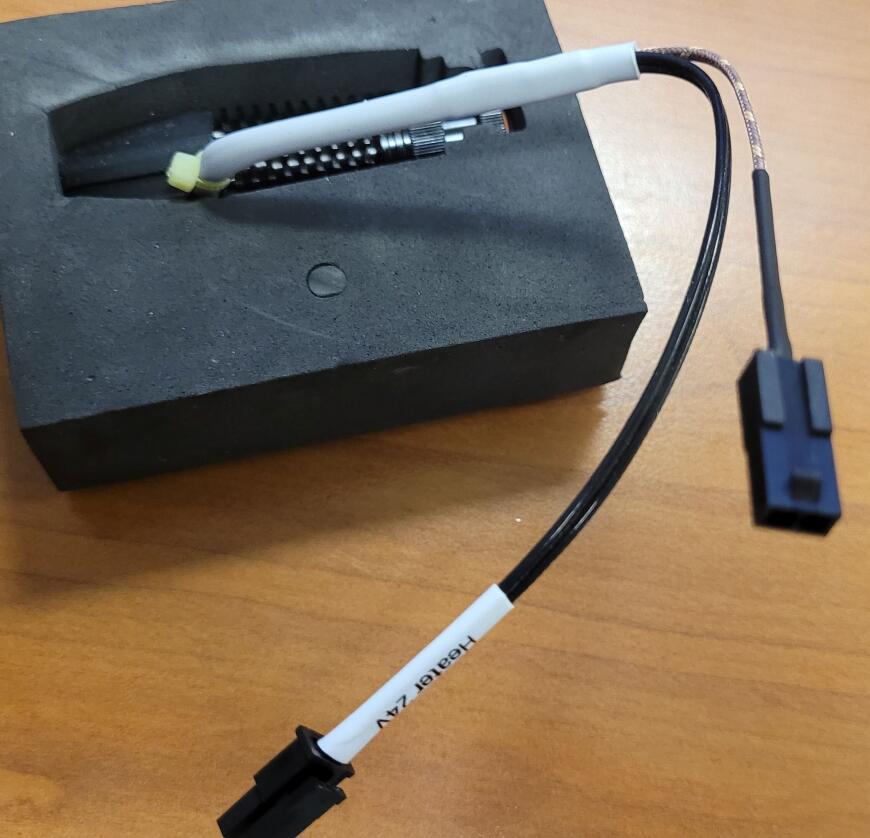

Коммутационная плата со вставленными в нее разъемами. Здесь, на мой взгляд, нагляднее видна распиновка, чем на странице проекта. Обратите внимание на термоусадочные трубки на контактах термопары - они необходимы, чтобы не лохматилась стеклотканевая изоляция.

Особое, отдельное внимание надо уделить проводам термопары! Они отличаются от остальных проводов тем, что сделаны из особого сплава, обычно одножильные, плохо гнутся и имеют привычку ломаться, если их согнуть несколько раз. Кроме того, их изоляция типично выполнена из стеклоткани, которую сложно зачищать, и она имеет привычку лохматиться в месте зачистки. Я советую на каждую из жил после зачистки надеть термоусадочную трубку, чтобы предотвратить дальнейшее необратимое разлохмачивание изоляции. Удлинять провода термопары обычным проводом настоятельно не рекомендуется - она будет врать!

Отдельный комментарий для тех, кто собирает Икарус с использованием хотенда Rapido HF K500: провода термопары у него едва-едва хватает для прокладки к коммутационной плате. Штатный разъем при этом с платой не совместим, но его можно, наверное, как-то адаптировать - я не пробовал. В общем, когда будете срезать разъем термопары, срезайте его под самый корень, - и этого хватит совсем без запаса по длине. Так что обжимайте термопару последней, когда уже набьете руку на других разъемах. Здесь лучше все сделать с первого раза.

Rapido HF K500 и его термопара. Чтобы провода хватило, обрезать его надо под самый корень разъема, вместе с термоусадкой. Ее потом надо будет аккуратно снять скальпелем.

Если вы напутали с распиновкой, не спешите резать обжатые клеммы. Особенно это касается той же термопары. Тонким инструментом их можно извлечь обратно из пластикового разъема и вставить в другой. Для этого надо только поджать пружинную часть и аккуратно вытолкнуть провод с клеммой вместе.

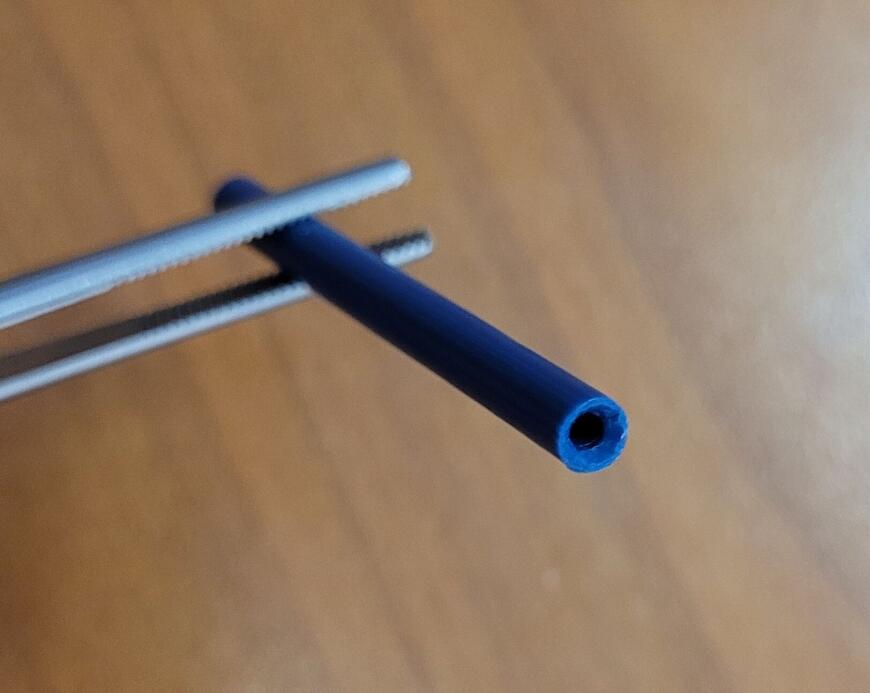

Далее начинается сборка экструдера на раме. Здесь вам понадобится кусок тефлоновой трубки, который соединяет горло хотенда с приводом экструдера. Для его обрезки можно напечатать шаблон, либо отмерить по линейке. Но я рекомендую еще немного поколдовать с этой трубкой: тонким скальпелем вырезать на ней внутреннюю фаску. Вот так:

Этой стороной трубка идет наверх, внутрь привода экструдера. Наличие фаски упрощает загрузку филамента - он сам встает и центруется как надо. Без этой фаски трубка может стоять не вполне по центру, и попасть филаментом с первого раза будет намного сложнее.

Еще один комментарий для тех, кто будет собирать экструдер на хотенде Rapido HF K500: Терморазрыв здесь фиксируется тремя титановыми болтиками, которые с завода обычно затянуты слабовато. Я советую их вынуть и капнуть каплю фиксатора резьбы на каждый, после чего затянуть малость посильнее и навсегда. Без фанатизма - резьбу в алюминиевом радиаторе легко сорвать. В своем хотенде я дополнительно вынул терморазрыв и нанес на его трубочку тонкий слой термопасты для лучшего контакта с радиатором. Штатно контакт с трубки терморазрыва с радиатором термопастой не обработан, но без нее вполне можно жить. Если соберетесь, то не переборщите с ее слоем, чтобы она не забилась в горло - здесь лучше недоложить.

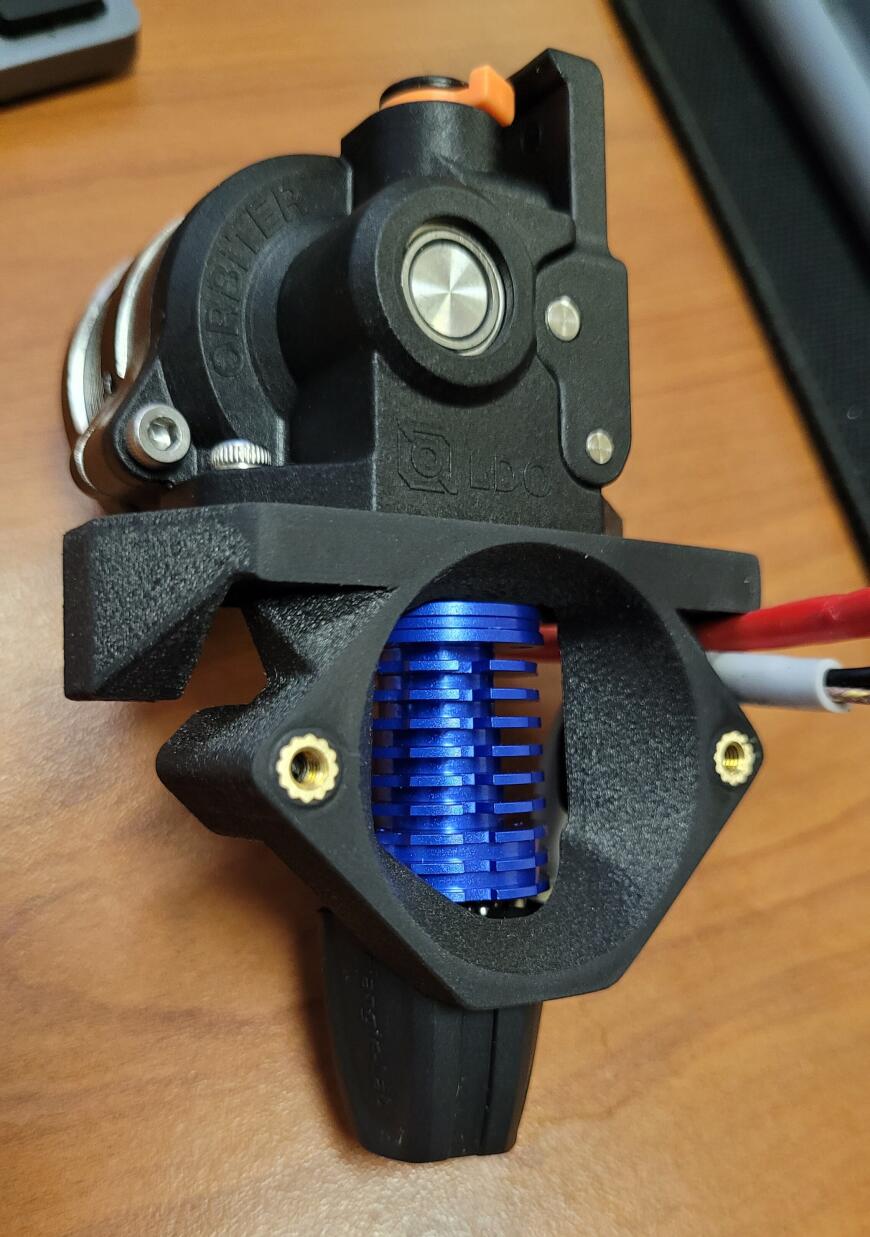

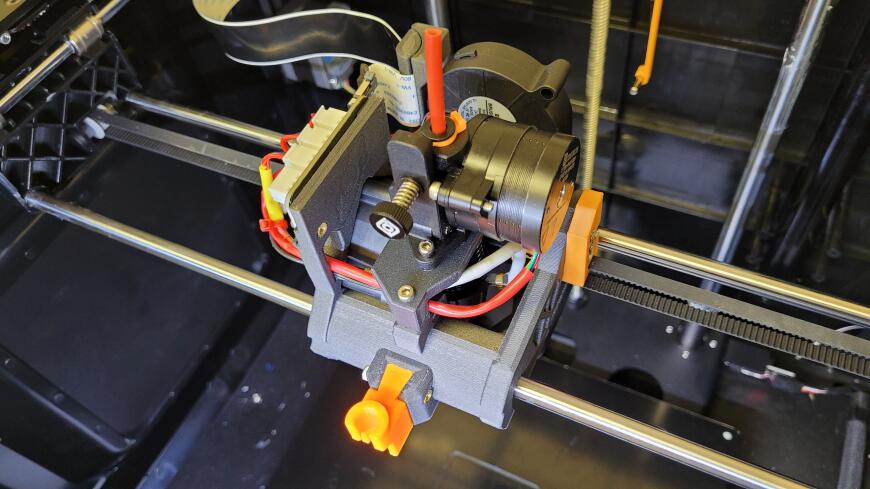

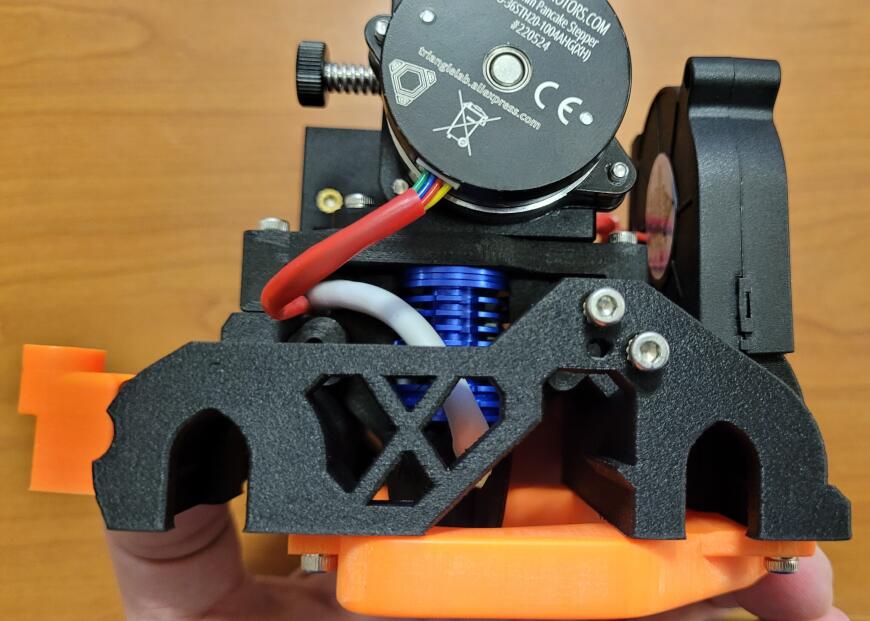

Финальная сборка экструдера на раме у меня выглядит вот так:

Рама здесь напечатана той же самой "Пахтой", инженерным высокотемпературным композитом eSun ePAHT-CF. В характеристиках "Пахты" указана способность держать 150 градусов длительно. Именно "Пахту" я рекомендую как лучший выбор пластика для этой детали.

Рама здесь напечатана той же самой "Пахтой", инженерным высокотемпературным композитом eSun ePAHT-CF. В характеристиках "Пахты" указана способность держать 150 градусов длительно. Именно "Пахту" я рекомендую как лучший выбор пластика для этой детали.

Вот только это дорогой композит. Но вы можете попробовать найти пробник. Помните, что реальная необходимость использовать высокотемпературный композит - только для печати рамы, а туда его нужно всего лишь около 20 грамм при печати в 5 стенок. Пробника должно хватить. И да, при печати рамы не экономьте на стенках - в таком объеме никакого выигрыша по весу вы не сможете получить, а прочность можете потерять.

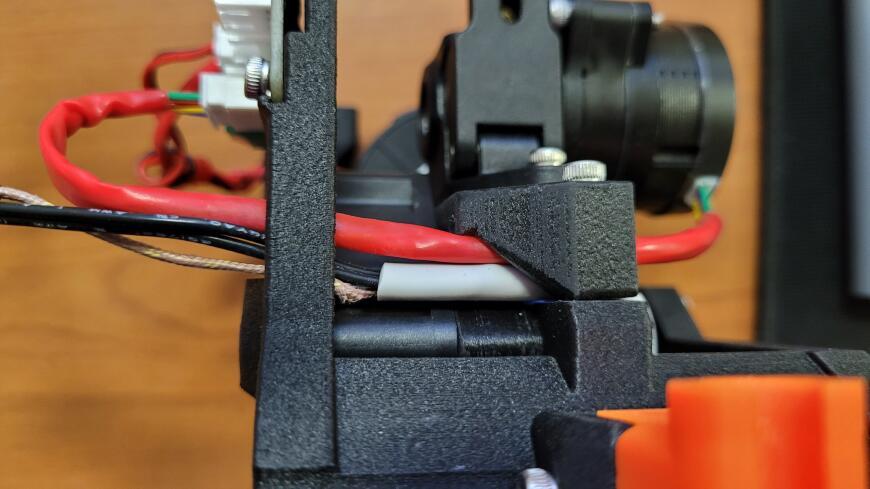

Впрочем, мы немного забегаем вперед, но это просто потому, что прототип рамы из ABS я выбросил. У вас на данном этапе рама будет не финальная, а временная. Выглядеть она в сборе будет примерно похоже. Обратите внимание на то, как протянуты провода. В этом месте рамы как раз есть место, чтобы их проложить, и они там будет лежать безопасно и аккуратно.

Дальнейшая сборка на странице проекта описана вполне ясно. Вставляется, рама, сдвигается, после чего на свое место встает вентилятор обдува радиатора. Рама задвигается обратно и фиксируется двумя винтами сверху и двумя сбоку - они также проходят корпус вентилятора насквозь. Дальше вщелкивается на свое место коммутационная плата, вставляются разъемы. У кого-то постоянно возникает вопрос о полярности проводов хотенда. Так вот, нет у них полярности - вставляйте, как хотите.

По непонятной причине на странице проекта почему-то вся прокладка проводов идет снаружи. С моей точки зрения, прокладку проводов хотенда и привода экструдера лучше выполнить через отверстие в каретке, вот так:

С правой стороны провода расположатся следующим образом:

Нам осталось вставить все разъемы в коммутационную плату, которую мы берем из стоковой головы. Стоковую голову пора бы уже и снять. Надеюсь, не надо лишний раз напоминать, что все операции по демонтажу и монтажу проводятся на принтере, отключенном от сети питания.

Со стоковой головы сначала снимается верхний кожух, который держится на одном винтике. После этого от коммутационной платы отключается шлейф и выводится куда подальше, чтобы не мешался. Потом прямо на месте выньте из нижней пластиковой рамы головы все ее потроха. Эта процедура описана в штатной инструкции в разделе про замену экструдера, есть картинки. Из блока потрохов выньте коммутационную плату и установите на ваш новый Икарус. Она защелкивается одним углом и фиксируется маленьким винтиком. Теперь можете подключить все разъемы - новая голова Икаруса готова к установке. Но надо освободить для нее место.

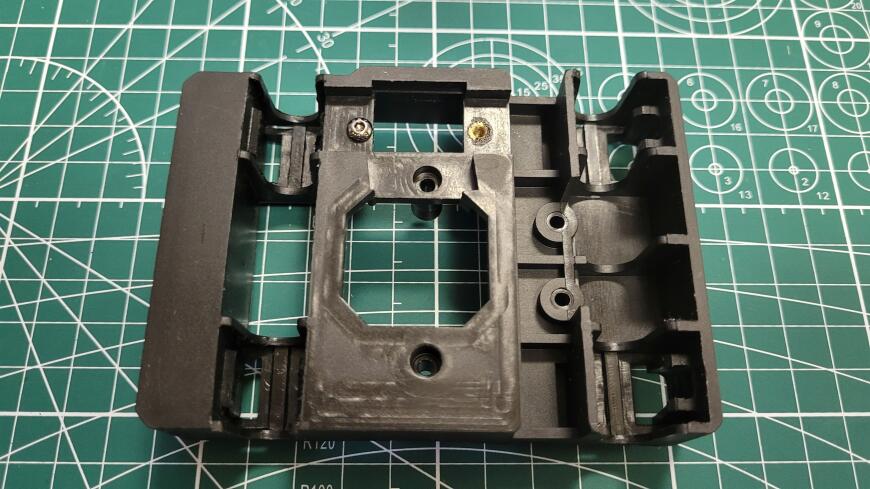

К этому моменту внутри принтера у вас должна стоять только нижняя часть пластиковой рамы и дефлектор обдува на ней, если вы его раньше не сняли. Снимите его сейчас. А теперь посмотрите внутрь стоковой рамы:

Вот в этом месте на двух винтах стоит прижим приводного ремня - на фото уже удален. Но обратите внимание: ремень еще дополнительно чем-то приклеен на место - на фото видны остатки клея. Когда вы будете вынимать ремень, будьте осторожны, чтобы его не повредить.

После снятия ремня - оставьте его внутри принтера - раму надо ее снять с линейных подшипников, на которые она защелкнута. Большими пальцами обеих рук толкайте голову вверх, и остальными пальцами толкайте вниз направляющие валы сначала с лицевой стороны, а потом с тыльной. Усилие, возможно, придется приложить довольно значительное - защелки там тугие. Вот так выглядит эта чать после снятия с посадочных мест.

Теперь мы видим 4 линейных подшипника на валах-направляющих, куда встанет наш новый Икарус - вы ведь его уже собрали до конца? Он точно так же, как и стоковая голова, защелкивается на подшипниках.

Далее устанавливается в натяжители-держатели приводной ремень. На странице проекта этот процесс проиллюстрирован в деталях. От себя я могу добавить только одно: НЕ ПЕРЕТЯНИТЕ РЕМЕНЬ! Именно его натяжением до возможного предела я сломал миниатюрный осевой подшипник оси Х. Конечно, он не должен провисать, но натянутым струной ему пока быть не стоит.

Снизу устанавливается на 4 винтика дефлектор обдува. Уже после того, как голова стоит на своем месте в принтере - а на фото он у меня установлен на вынутой, просто чтобы показать, как он крепится:

Осталось подключить шлейф, зафиксировать винтиком, и можно приступать к испытаниям.

Осталось подключить шлейф, зафиксировать винтиком, и можно приступать к испытаниям.

Впрочем, подождите. Икарус у вас уже может бегать, шуметь вентиляторами и что-то даже печатать... неправильно. Потому что нужно еще "напечатать" код конфигурации, который надо взять из папки icarus-2-firmwares-and-gcodes в архиве файлов проекта. Использовать надо тот, который соответствует выбранной вами комбинации хотенда и привода экструдера.

В этом файле, если игнорировать комментарии, по сути выставляется корректное направление движения мотора для привода экструдера и его шаг. Кроме того, там присутствует строка, которая корректирует максимальную температуру сопла - но она закомментирована. Мы же не просто так возились с этой головой - мы же рассчитываем, среди прочего, повысить и максимальную температуру печати? Тем более что это нам понадобится, чтобы напечатать финальную версию рамы экструдера.

В общем, открываем файл в текстовом редакторе, и ищем закомментированную строку вида:

; M8022 I400; (use at own risk, increase print temp)

Убираем точку с запятой и пробел в начале строки, но при этом еще корректируем значение максимальной температуры. Все же 400 - это явный перебор. Получиться должно примерно следующее:

M8022 I320; (use at own risk, increase print temp)

Здесь я поставил максимальную температуру в 320, у меня именно такая настройка. Этого вполне достаточно для всех пластиков, которые сможет кушать Икарус, и даже есть некоторый запас.

И вот теперь файл конфигурации мы сохраняем, сбрасываем на флешку и "печатаем". После чего Икарусом можно пользоваться штатно. Тестируйте!

Распространенная проблема у моддеров, использующих Икарус, - это индикация температуры хотенда 1077 градусов после установки. У меня так тоже было. Это происходит в одном из трех случаев:

- Вы невнимательно читали инструкции и таки вместо термопары поставили термистор. Или купили обычную версию Rapido HF вместо версии K500, оснащенной термопарой. В этом случае придется купить и установить новую термопару. Но сначала проверьте два других варианта.

- На коммутационной плате нарушен контакт между кабелем термопары и разъемом, либо где-то оборван провод термопары. Проверяйте контакты и устраняйте проблему. Если не поможет, проверьте следующий вариант.

- Перепутаны местами провода термопары на разъеме. Надо вынуть клеммы из пластиковой обоймы и вставить их правильно. Далее см. пункты 2 и 1.

Что мы получили? А вы знаете, ведь мы получили совсем новый принтер совсем другого класса! Теперь у него прекрасная голова, которая может печатать на удвоенной в сравнении со стоковой скорости, легко работает с любыми пластиками, быстро бегает, легко заменяет сопла, избавлена от тяжелого наследия Мк.10, ну и вообще - прелесть! Все остальные моды, которые я планирую описать на следующих уровнях, - это уже отчасти перфекционизм, вылизывание полученного на данном уровне результата.

Впрочем, в следующей статье серии я еще вернусь к Икарусу. Ведь мы не закончили с финальной версией рамы экструдера, да и калибровку температуры под новый хотенд тоже важно. Следите за рекламой.

Еще больше интересных статей

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

Все 3 пакета делают одно и то....

Как раз наоборот. Полная гармо...

Напомнило видос:- Ребят, вы ме...

Всем доброго времени сутокПри...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...