UlTi-Chimera. Некоторые итоги полугода эксплуатации.

Очень редкая птица долетит... Очень редкий самосборный принтер переживет полугодовой юбилей. Оно и понятно. Всегда находятся ошибки конструкции и косяки сборки которые вызывают раздражение конструктора (если нас вообще можно таким высоким званием обозвать). И это раздражение рано или поздно доходит до критической точки. После чего происходит две вещи. Конструкцию или забрасывают или полностью переделывают. Бывают более мягкие варианты, когда конструкцию постоянно допиливают, пытаясь добиться совершенства, пока это не надоедает. И очень редко, когда самоделка просто работает и в нее почти не вносится изменений, кроме мелких, особо не влияющих на работу.

В своей жизни я много чего конструировал, колхозил и откровенно рукож....ил. Все эти варианты, естественно, проходил. Тем более приятно, что, в данном случае, самоделка удалась. За полгода особых изменений не вносилось, во всяком случае сильно влияющих на работу. Все что делалось я опишу ниже.

Еще я планирую написать статейку о "граблях" на которые можно наступить при постройке принтера на ультикинематике, и которые я случайно обошел. Я это уже потом осознал, когда достаточно попользовался принтером и понял "физику", которая в этой кинематике работает.

В настоящее время принтер печатает почти каждый день. Всякую мелочевку в основном технического характера иногда игрушки детям. Получился очень удобный аппарат на каждый день. Я за это время гиперкуб со столом 300х300 включал пару раз всего.

Фотографии ниже, как есть, без постановок и марафета для фотосессии. Обычно вызывает отторжение постановочная фотография какого нибудь самодельного оборудования. Всегда вопрос, "а вы хоть им пользуетесь?"

Итак, что за это время было изменено или переделано:

- Фидер экструдера вместе с мотором. Там было очень много плясок с бубном из-за качества мотора и качества механизма подачи. Я готов был в инопланетян поверить.

- Стол был заменен на настоящий. Всетаки самодельный стол из текстолита с нагревателем сделанным ЛУТом это ооочень временное решение

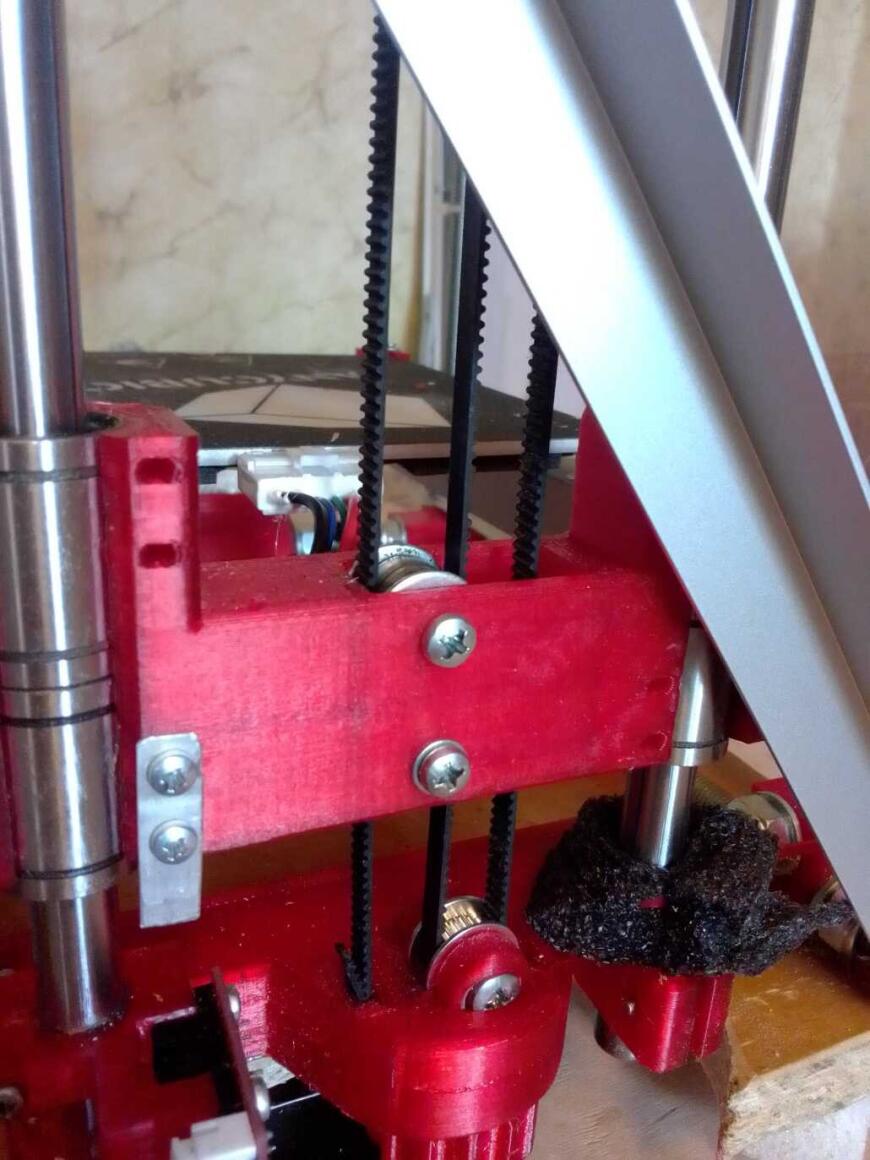

- Привод оси Z стал с полиспастом. Особо это ни на что не повлияло визуально, но вроде как должно было. Надо бы еще ремень качественный поставить. А то обрывок от гиперкуба стоит. На некоторых фотографиях видно, что он разлохмачен кое-где.

- Тригорила была заменена на SKR 1.3 с TMC2208UART. С учетом того, что скорости всеравно были не большие, а tmc стояли и там, разница тоже не существенна. Разве что прошивка 2.0.5 более дружелюбна на мой взгляд.

- Каретки X и Y от UlTi были заменены на каретки от UM2. Не сочтите за предательство, просто однажды на мирно печатающий на полу возле стола принтер, я уронил пассатижи. И этими пассатижами вырвало ремень из заделки. Вспомнив, что сейчас мне придется перенатягивать и регулировать 4 ремня. Еще и настраивая взаимное положение ремней откручивая бужи на шкивах. Я психанул. Тем более от таких откручиваний и прикручиваний один шкив у меня уже стал овалом. Но о подробностях процесса переделки напишу ниже.

- Заменен E3Dv5 на E3Dv6. Но это как-раз незначительная и ни на что не влияющая переделка (хотя голову я долго перепроектировал). Горло хотенда подраздолбалось, а заменить его было нечем. Все-таки хотенд отработал 2 года и это его второй принтер. Зато хотенд E3Dv6 был в сборе.

О том, где и как я накосячил, буду рассказывать так-же походу.

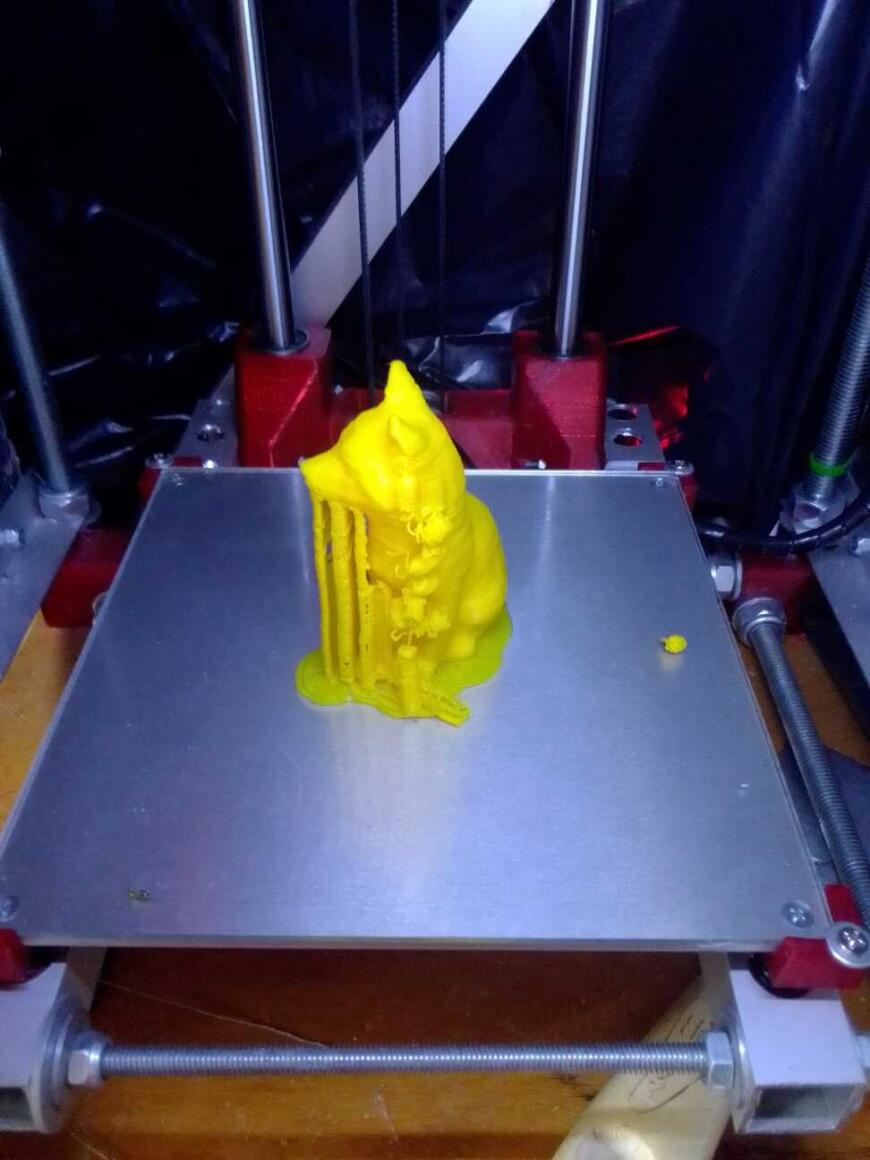

Попробовал в режиме с термокамерой. Если мусорный мешок можно так назвать. У меня, правда, есть только HIPS в большом количестве. ABSа у меня жалкие остатки, было жаль тратить на эксперименты. А HIPS печатается очень убого и приспособиться к нему сложно. Я попробовал и закрыл тему. У лиса как-то слои не равномерно легли. Хотя ничего не треснуло и не отклеилось

Итак. Вот что было в начале. Архивное фото, можно сказать. Это где-то в середине мая. Принтеру было 2 месяца.

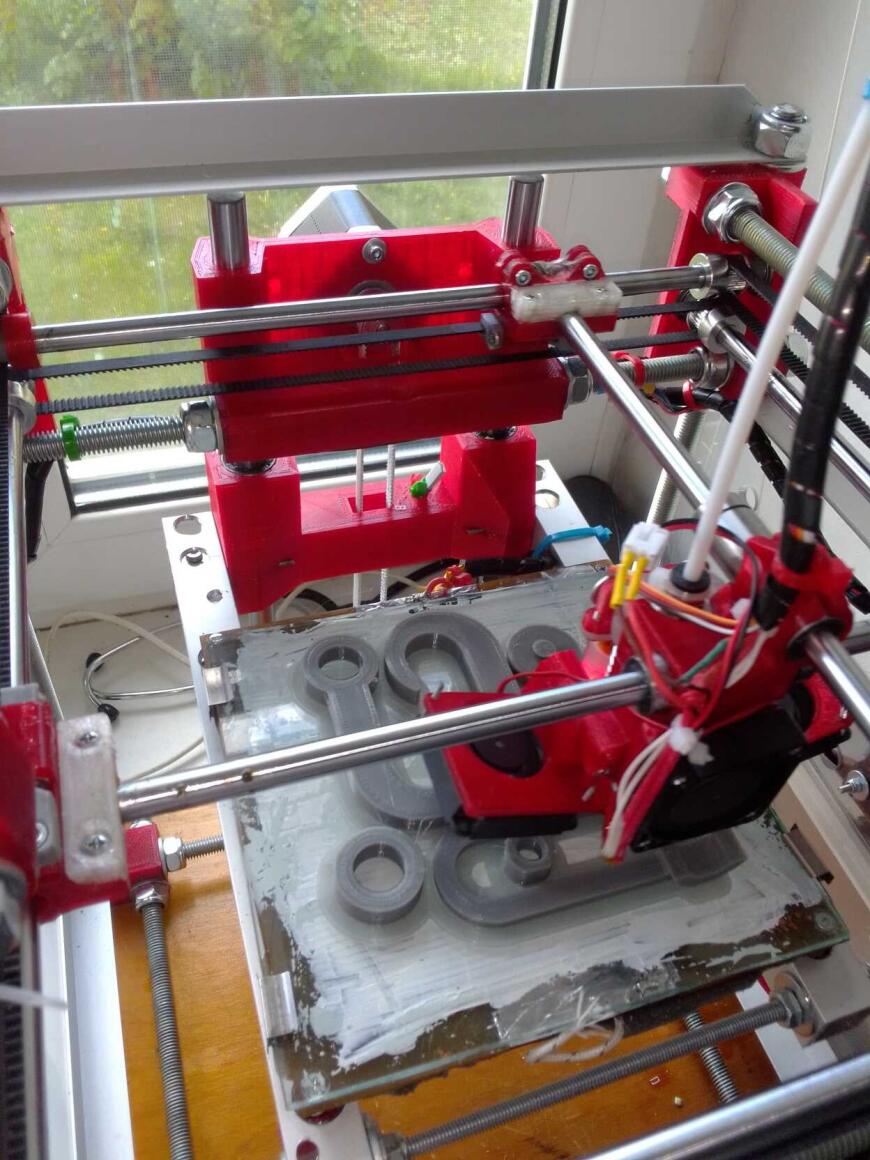

Можно заметить, что места свободного много. Для такой зоны печати, можно уменьшить габариты по 2 см по каждой оси. Или увеличить стол до 180х180 при зоне печати 170х170.

Ну и апгрейды.

Полиспаст.

Заменить бы ремень, честно говоря. При его состоянии воблинг просто обязан быть (и встречается на высоте 3см, правда малозаметен). Но не раздражает и руки не доходят.

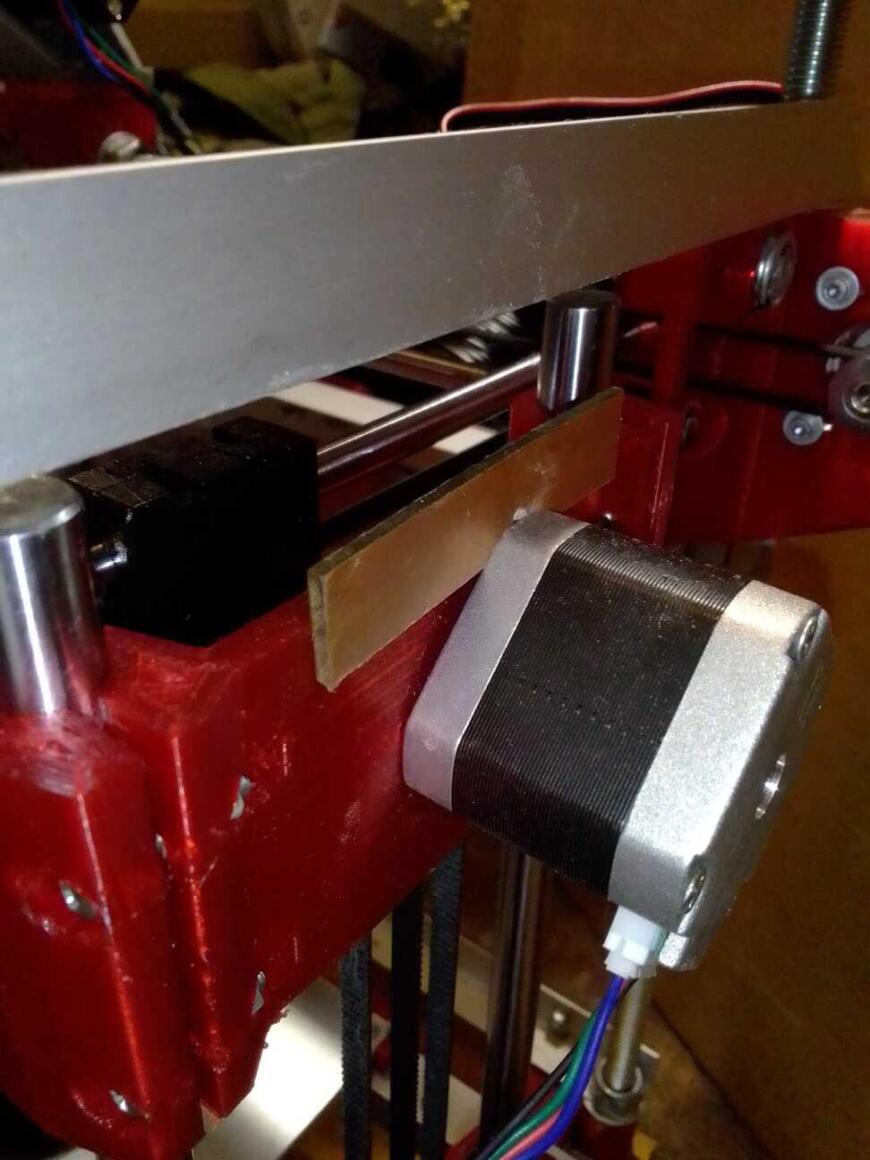

А вот и конструктивный косяк. Я сделал слишком тонкую стенку у полки к которой прикручивается мотор. И естественно мотор перекосило. Если кто будет собирать, вот исправленный вариант https://www.thingiverse.com/thing:4591616

Голова для кареток UM2 и система охлаждения.

По сравнению с UlTi, у Ультимейкера используются валы 6мм и соответственно подшипники LM6LUU. Можно парно LM6UU. Даже лучше по-моему. Подшипники нужно подбирать с "плотным" зазором, иначе не избежать эха и заноса головы. Физику процесса опишу в другой статье. Как ни странно втулки кареток XY особо на эхо не влияют.

Главное отличие головы UlTi и UM2 в расположении валов по которым она ездит. У UlTi вал X снизу, у UM2 сверху. Валы Y соответственно наоборот.

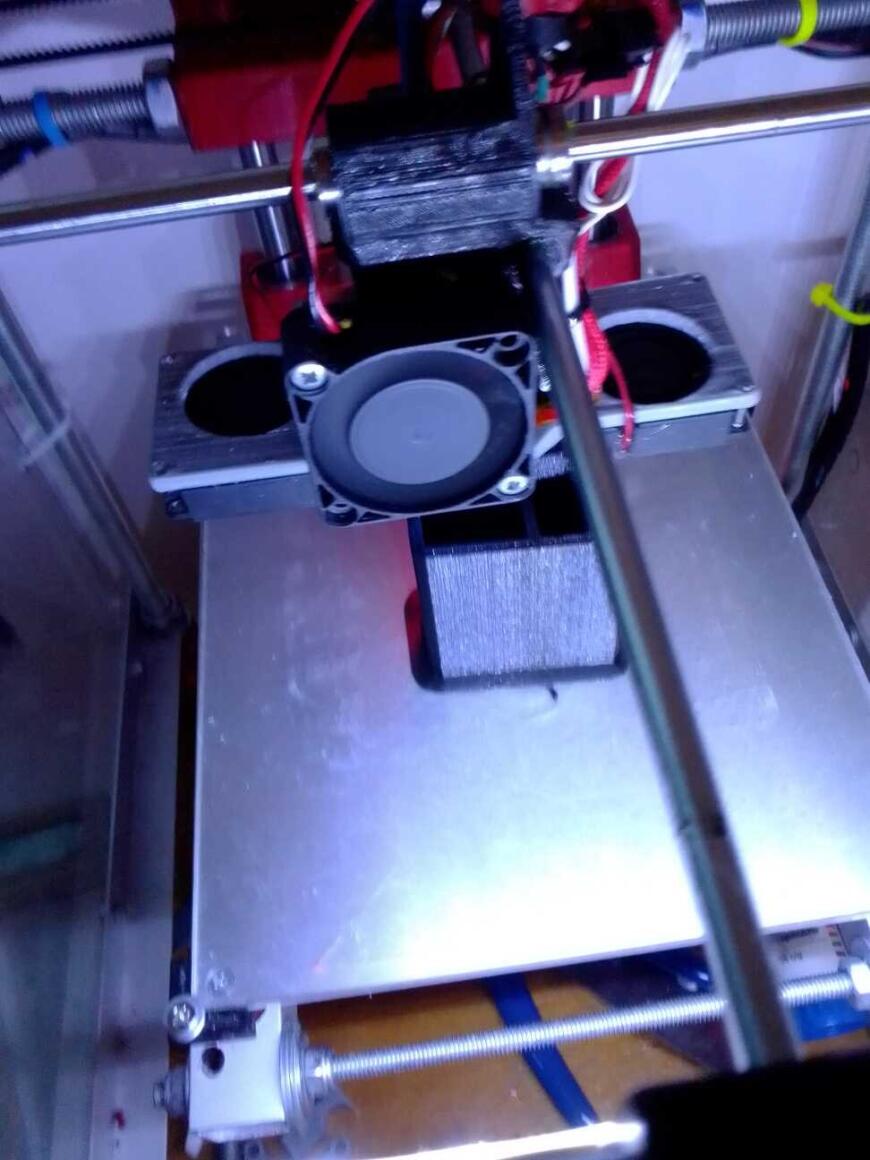

Система охлаждения модели у меня получилась такой как на фото. Две улитки 4010, обычно включены на 30%. Этого хватает. Нависания печатаются без претензий. Причем, если что-то понимаю в аэродинамике, то при малой скорости обдува поток идет вниз, а при увеличении скорости его уже "забивает" в срез сопла. И из-за симметричности расположения вентиляторов образуется завихрение вокруг сопла.

Вот здесь можно скачать голову для E3Dv6 и обдув: https://www.thingiverse.com/thing:4591667 Понятно что оно подходит для Ультимейкера и UlTi с каретками от ультимейкера. Недостаток, если печатать что-то мелкое, то ничего не видно под вентиляторами.

Замена кареток.

Как устроена каретка Ultimaker 2, я думаю рассказывать особого смысла нет. Я думаю всем тысячу раз попадались фотографии в интернете. Самая главная особенность, что там ремень используется кольцевой и внутри каретки он фиксируется пружиной. При этом пружина, хоть и натягивает ремень, но ремень всетаки прижат к телу каретки и при движении усилие от мотора передается не на пружину, а на тело каретки. Пружина фактически в движении не участвует и на качество печати не влияет. Хорошая конструкция. Жаль только мне пришлось отказаться от масленок.

Естественно пришлось думать как сделать кольцевые ремни. И тут есть два нюанса.

Во-первых, соединение двух ветвей ремня. У китайцев в продаже есть специальные соединители, но я заранее их не заказывал, а ждать не хотелось. Самодельный соединитель я сделал из 2х сантиметрового отрезка ремня и алюминиевой пластины. Этот отрезок ремня наложил на соединяемые концы ремня зуб в зуб и обжал это алюминиевой пластиной. Фотографий процесса не делал к сожалению. Я вообще не думал что получится что-то нормальное, поскольку может быть "перелом" ремня и ремень начнет ерзать по шкивам. Собственно из-за этого использованы ремни, которые только на выброс. О чем жалею. Теперь руки не доходят их поменять.

Видно что ремень подустал.

Во-вторых, для правильной работы кольцевого ремня нужно чтобы между шкивами было строго определенное расстояние. Для Ультимейкера это расстояние рассчитывается по формуле:

L=(L ремня - 40мм)/2 - 1,5мм

То-есть у фирменного Ультимейкера с ремнями 610мм расстояние между валами 283.5. В моем случае с расстоянием между валами 245мм и ремней таких не существует. Еще и по этому я не поставил хорошие ремни. Планирую поставить ремни 528мм пересобрав шасси с шаблонами 242.5мм А для моторов использовать ремни 696мм. Там можно моторы двигать.

Ну и напоследок парочка примеров печати. Просьба сильно не критиковать. Печатаю в основном "техничку" поэтому некоторые параметры настроены не корректно.

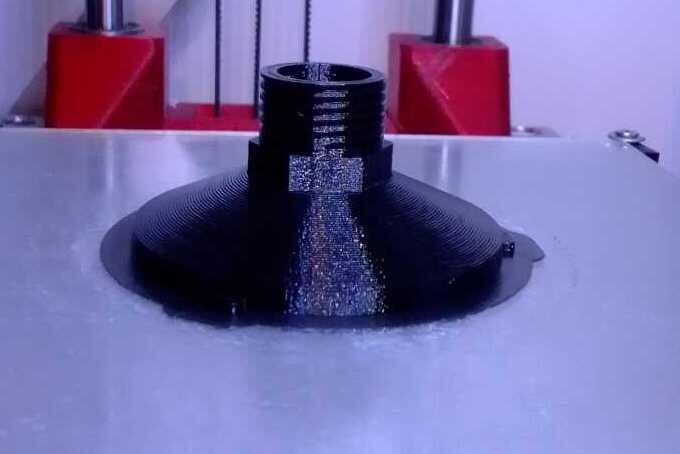

Вот корпус воздушного фильтра для компрессора.

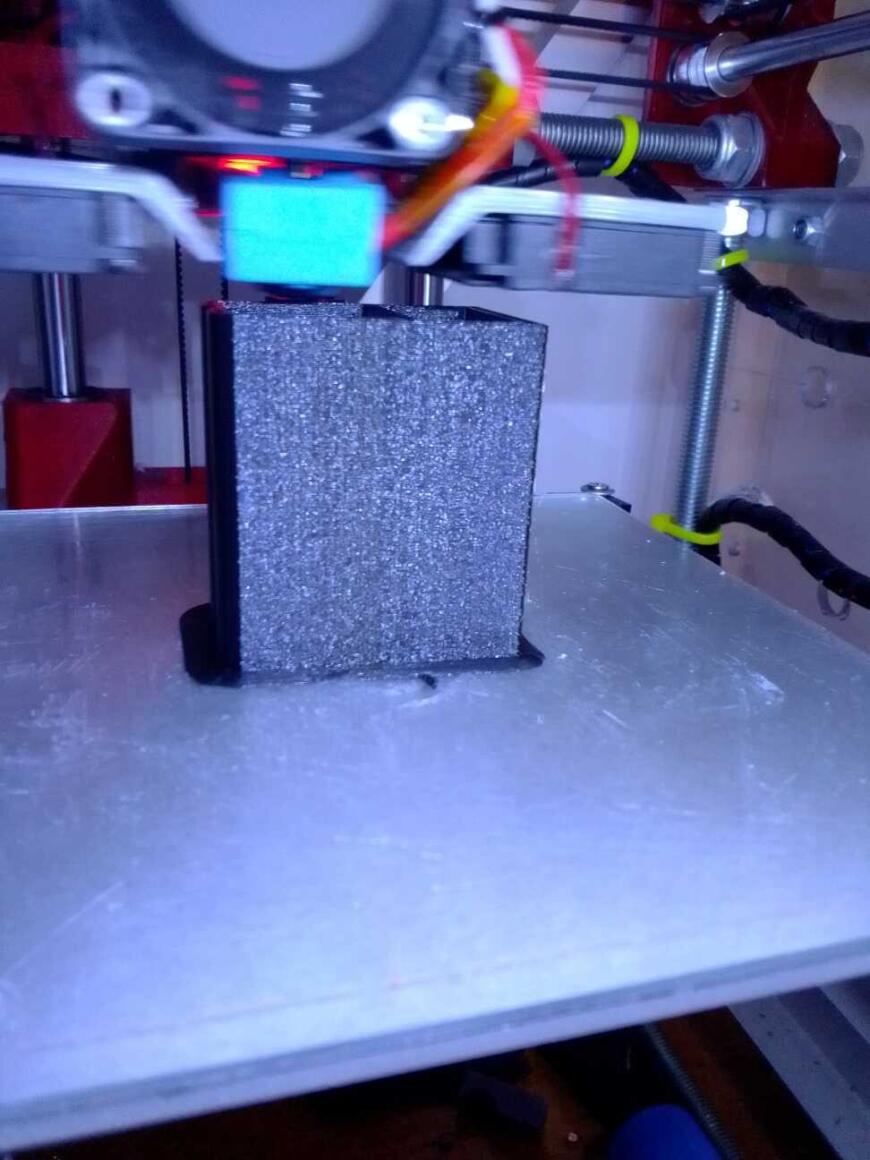

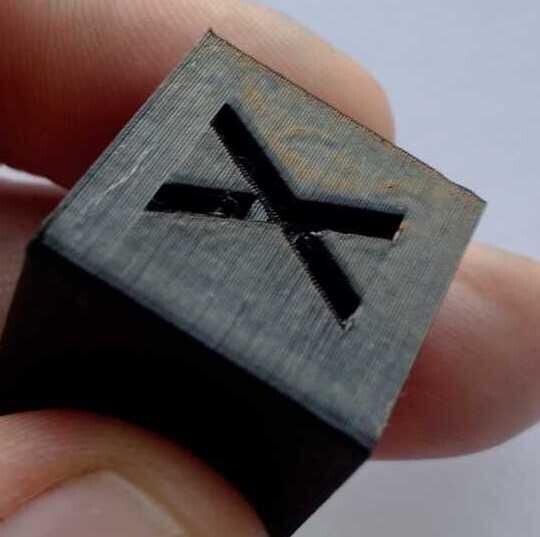

Кубик. Переэкструзия и слоновья нога. Что называется, уж чтобы наверняка. Забыл перенастроить для красивости, а обнаружил уже когда напечатал. А еще видно как выпирает заполнение (гироид). Это из-за переэкструзии и стенки в 2 периметра.

п.с. Конечно "шпилькер" это сейчас не модно. Модно это к дизайну относится. А дизайн это, в свою очередь, продажи и бизнес. Техника решает другие вопросы. Не бывает устаревших технологий. Бывают оптимальные и не оптимальные для поставленной задачи. С шасси из профилей Ультимейкеры сочетаются плохо. Если обратите внимание, то подавляющее большинство - корпуса из листового материала. Это из-за того, что геометрию при сборке можно обеспечить только если детали изготовлены заранее с заданной точностью (фанера на ЧПУ станке) или когда сборка позволяет обспечить ручную подгонку. С профилями тут очень плохо. Но об этом в другой статье. Но самое главное, в данном случае сработала технология (или технологический прием), которой уже не одно тысячелетие. Сборка с использованием шаблонов.

Еще больше интересных статей

350х350х500. Чертежи и модели.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

не стыдно. при использовании б...

BTT Eddy не стал бы рекомендов...

А ко мне уже такой едет - мой,...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...

Добрый день! Может кто сталкив...