Боремся с хрупкостью

Пост про мой опыт поиска решения проблемы хрупкости деталей, отпечатанных на FDM принтере. В процессе этого поиска было много интересного, поэтому в статье так же будет: необычный самодельный пластик, изготовление клея для полиуретана, композитная крышка из не композитных полимеров для объектива экшен камеры и многое другое.

Не думаю, что кому-то нравится, когда отпечатанная деталь вдруг трескается и разваливается как стекло:

Это PETG. Зачастую можно встретить утверждения, что это не хрупкий материал. Но мой не малый опыт печати им говорит, что всё как раз наоборот.

Есть версии, что на его хрупкость влияет перегрев. Но это тоже не верно. Я провёл кучу разных экспериментов - и перегревал и недогревал и печатал с охлаждением и без, и на холодном столе и на горячем - всё это принципиально на хрупкость не влияет.

Мало того, даже одна и та же однородная деталь, в одном месте может просто согнуться при изгибе, а в другом треснуть, как стекло.

Единственное, что я точно смог выяснить, это то, что со временем PETG становится существенно более хрупким, чем сразу после печати.

Сразу после печати (после полного остывания) детали могут существенно изгибать без последствий. А через пол года эти же детали лопаются даже от небольшого изгиба.

При этом деталь могла лежать и в полной темноте, т.е. воздействием УФ это не объяснить.

Ещё один интересный, но не очень радостный вывод заключается в том, что этому явлению подвержены PETG всех производителей, пластики которых были у меня, а это около 8 компаний.

Причём, в начальный момент, одни PETG могут быть мене хрупкие, чем другие, или даже иметь минимальную хрупкость, но вот со временем, более хрупкими становятся и такие, вроде как изначально относительно эластичные образцы.

Но вот недавно, я делал обзор полипропилена.

И там я испытывал его химическую стойкость, кинув образцы в 646 растворитель. В компании с ним кинул и кусок PETG. И он там не растворился, но стал очень мягким.

А если кинуть готовую деталь, она ведь тоже должна стать эластичной? А давайте попробуем.

Через пару суток достаём, просушиваем и проводим тест. Вот не обработанная деталь, язычок сломался при изгибе на угол всего на 10-15 градусов:

А вот обработанная:

Изгиб в разы больше, а ничего не ломается! Это один и тот же пластик, одна катушка, те же режимы печати.

Причём это деталь, которая пролежала на воздухе после вымачивания несколько дней, т.е. эффект повышения эластичности сохраняется со временем. Вот оно - чудесное спасение от хрупкости? Или нет?

На самом деле тут есть некоторая проблема. При вымачивании в растворителе деталь разбухает, нарушаются её геометрические размеры, что не всегда подходит. А что если вымочить деталь не после печати, а до? Как это? Ну вымочим пруток и попробуем им распечатать деталь.

Хорошо, попробуем. Вымачиваем. Кстати, если не додержать, то пруток намокает не полностью:

После полного намокания, пару суток точно хватит, высушиваем и печатаем.

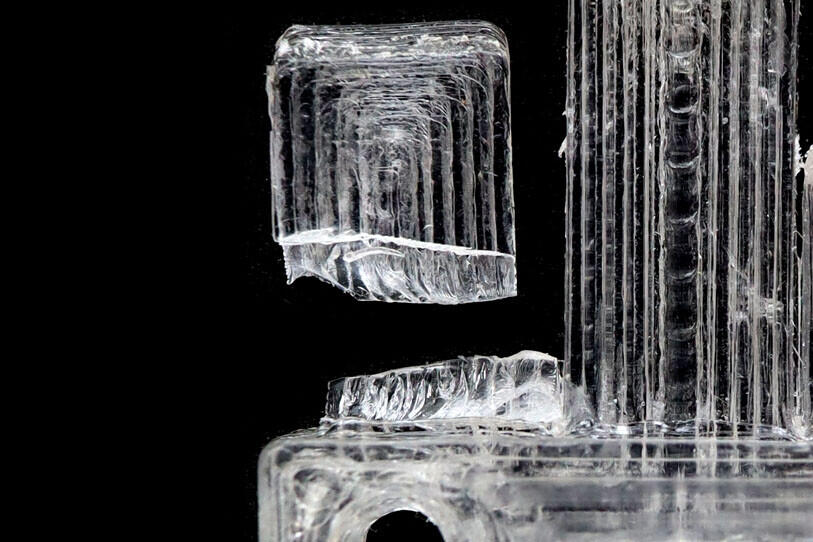

И у нас получается...помните такой пластик, который пенится при печати? Так вот же он!

Только гораздо дешевле и своими руками.

Кому нравятся разные художественные дефекты при печати, такой пластик может прийтись по вкусу:

Ну и он точно совсем не хрупкий:

Ну и кроме того, он может быть полезен при печати лёгких деталей для летающих/плавающих конструкций. Распечатки из него не тонут в воде, хотя не обработанный PETG тяжелее воды и тонет в ней.

Но я то искал, мягко говоря, немного другое. Кроме того, со временем оказалось, что вымоченная в растворителе деталь опять стала жёсткой и хрупкой. Даже более хрупкой.

Впрочем, вспененные детали, напечатанные из вымоченного в растворителе прутка, остались по-прежнему эластичными и лёгкими. Видимо, при нагреве в процессе печати, выход растворителя из пластика происходит быстрее и свойства детали дальше уже не меняются.

В общем опыт был интересный, но к чудесному решению не привёл. Правда привёл к "изобретению" "воздушного" пластика. Впрочем, многие интересные открытия были сделаны вот так случайно, при поиске решения других задач.

Но а мы всё же вернёмся к поиску нехрупкого пластика.

На самом деле им может быть любой мягкий пластик. Но мне ведь нужно, чтобы деталь держала форму при нагрузках. Поэтому, это может быть, например, SBS. Но всё же, он имеет невысокую прочность, слабую межслойную адгезию и низкую стойкость к ультрафиолету.

Ещё из подходящих вспомнились жёсткие полиуретаны. Когда-то давно я такой даже тестил и особого применения ему не нашёл. Ну так вот же оно, применение - создание прочных не хрупких конструкций, которые не должны быть слишком мягкими.

Ещё раз хотел бы отметить, что это не тот мягкий и эластичный полимер, к которому многие привыкли. По жёсткости этот полиуретан напоминает обычные жёсткие пластики, но при этом он сохраняет важные свойство полиуретана - полное отсутствие хрупкости и очень высокую прочность.

Конкретно мой жёсткий TPU очень сильно напоминает не жёсткие сорта PETG. Я когда снял первый виток с катушки, ощущения прям вот очень похожие на PETG, может совсем немного мягче.

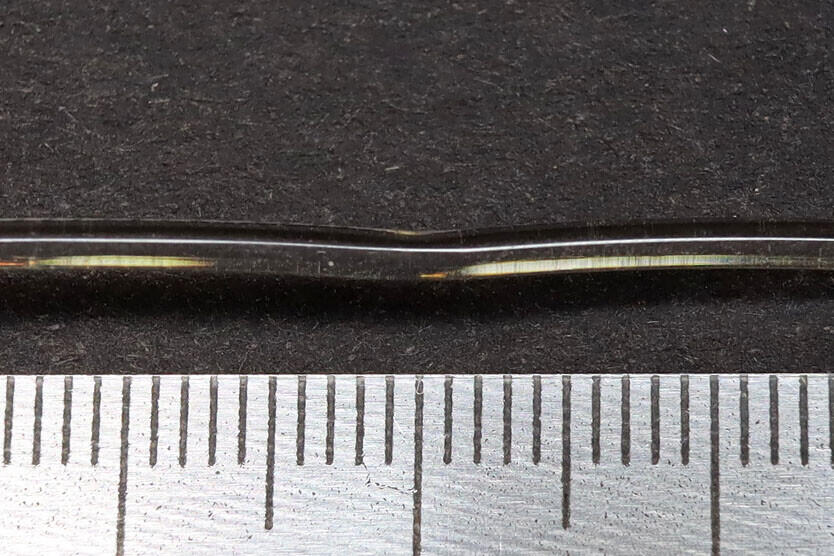

Но механические свойства при этом у него сильно отличаются. Вот, к примеру, изгиб прутка. На фото в районе 3 см отметки находится место перегиба - я ровно 20 раз его согнул на 180 градусов в одну и в другую сторону:

А вот для сравнения PETG, который я так же согнул, но всего 3 раза:

Комментарии, как говорится, излишни.

Сравним теперь абразивную устойчивость прутков. В следующем опыте я постарался с максимально одинаковым усилием пройтись 5 раз надфилем по каждому:

TPU вверху, PETG внизу:

Тут разница не такая значительная, но тоже есть и тоже в пользу TPU.

Вообще полиуретаны считаются стойкими к истиранию полимерами. И мягкие образцы, которые у меня есть, действительно, напильниками практически не пилятся. Но этот не такой стойкий, видимо из-за своей очень высокой жёсткости.

Ну да ладно, теперь очень хочется из него что-нибудь попечатать.

Но для начала нужно определить параметры печати, и необходимость его сушить.

Для этого я обычно печатаю температурную башню.

А чтобы результаты были корректными, нужно задать в слайсере правильный диаметр прутка.

Обычно я сматываю с катушки несколько метров и в разных местах измеряю диаметр. Причём в каждой точке делаю несколько измерений, чтобы определить средний диаметр в этой точке. Ведь пруток может быть не совсем круглым.

В этом пластике максимальный разброс был всего 1.73-1.76 мм. Причём если брать средний диаметр то и того меньше около 1.74-1.75 мм.

Ставлю среднее значение в слайсере.

Теперь нужно определиться с температурой печати. Производитель рекомендует 215-235 градусов:

И я примерно в этом диапазоне руками продавливаю пруток, чтобы понять густоту расплава и исходя из этих оценок выбираю температуру, на которой буду печатать тестовую башню. Максимальную температуру обычно задираю повыше, чтобы понять, насколько пластик требует или не требует сушки, ведь именно на высокой температуре он начинает пузыриться больше всего, если требует сушки.

При продавливании руками на 210 градусах, пластик густоват, но на низкой скорости думаю будет печататься. К 240 градусам вязкость падает но не значительно. Столбик буду печатать на 220 - 240 градусах, слоем 0.2 мм.

Вот результат, теперь разбираемся с ним.

Внизу, на максимальной температуре откровенная пена из пузырей. В общем, я ничего другого и не ожидал. Ещё при ручном продавливании я слышал, что он трещал, как мокрые дрова в костре.

За окном зарядили дожди, влажность в помещении поднялась до 55%, а полиуретаны очень любят впитывать воду и пениться из-за неё при печати. И этот не исключение. Нужно сушить, либо печатать на минимальной температуре, но из-за его густоты это будет медленнее.

На следующем макро-фото переход между 240(внизу) и 230 градусами:

В остальном к столбу замечаний нет, особо он не поплыл, значит этот полиуретан не требует сильного охлаждения при печати.

После сушки, решил ещё раз напечатать фрагмент столба и действительно ситуация существенно улучшилась. На 240 градусах пузырей стало ну на порядки меньше, а на 230 их уже почти нет:

Печатал на холодном чистом стекле. В результате основание очень красиво блестит:

Но крупные детали так наверно не будут держаться, поскольку столб отошёл без особых усилий. Второй столб печатал на столе, разогретом до порядка 50 градусов, адгезия к нему, такое ощущение даже упала.

Попозже я попробую попечатать на ещё более разогретом столе.

Дальше я обычно проверяю насколько пластик хорошо сваривается.

Обычно, полиуретаны имеют идеальную свариваемость на широком диапазоне температур. Но здесь мы имеем дело со специфическим, очень жёстким полиуретаном. И разорвать по слоям мне его всё же удалось. Но только пассатижами, руками никак. И только на температуре печати 220 градусов:

Замечу, пузырей при 220 градусах не было, так что пузырями потерю адгезии не объяснить, тем боле, что на 230, и особенно на 240, пузырей очень много, а там порвать так и не удалось.

Ну и ещё отмечу, что толщина стенок столба всего один периметр.

Исходя из этого, моя рекомендация тонкостенные детали печатать не менее чем на 230 градусах и предварительно сушить пластик. Тогда прочность будет максимальная.

Практическая печать.

Ну что, пришло время распечатать что-нибудь полезное. Свойства пластика и параметры печати мы выяснили, поэтому можем правильно выбрать режимы для печати реальных деталей.

Печатать будем вот такое крепление экшен камеры:

Оно было напечатано из PETG, и в какой-то момент времени, я даже не понял в какой и почему, оно треснуло в двух местах:

И вот здесь, как нельзя кстати, подойдёт этот пластик. Эта деталь не чехол и мягкий полиуретан здесь не прокатит. Это именно крепление и оно должно сохранять форму, и для него нужен относительно жёсткий материал. В то же время этот пластик немного мягче PETG, что тоже пойдёт на пользу для данного применения - при падениях будет лучше амортизация.

Как и обещал, проведу эксперимент с нагревом стола. И на этот раз нагрею стол примерно до 80 градусов. Но по прежнему это будет чистое стекло, посмотрим насколько лучше будет держать деталь такой вариант.

Как это не покажется странным, но такой вариант вообще ничего не держит. Т.е. на чистом стекле у этого пластика максимальная адгезия, когда оно холодное. Парадоксальный результат.

Ну ладно, значит будем печатать с адгезивами.

Но на горячий лак для волос, который я использую для печати некоторыми пластиками, он тоже не липнет.

Хорошо, вернёмся холодному чистому стеклу. Но тут опять неожиданность - всё, что сложнее тестового столба не липнет.

В конечном итоге крепление камеры без проблем удалось распечатать на холодном ПВА, и держалось оно очень хорошо. А вот на холодном 3D клее не пошло, но при нагреве до 50 градусов держало хорошо.

Вот такие результаты на разные вкусы.

Крепление камеры у нас состоит из двух деталей:

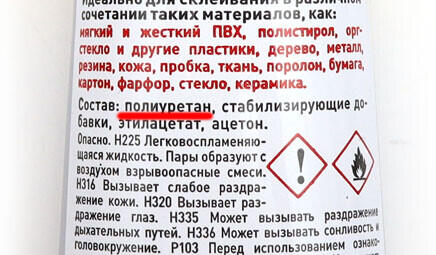

И теперь их нужно склеить. А тут нас поджидает некоторая засада. Полиуретаны декларируются как относительно химически стойкие пластики. И если сравнивать их с ABS, HIPS, SBS, они действительно более стойкие. Но конечно же до полипропилена и тем более полиэтилена им далеко. Тем не менее, это не мешает полиуретану плохо клеится обычными универсальными клеями.

В частности, цианоакрилат этот пластик не берёт вообще. Момент (который универсальный - Кристалл, Гель):

клеит чисто символически - несколькограммовые детали держатся под собственным весом и не более того. И это при том, что этот клей сам на основе полиуретана:

Но есть одно простое и дешёвое решение намертво склеить распечатанные детали.

В аптеках без рецепта продаётся недорогое средство, под названием Димексид (Диметилсульфоксид). И оно умеет растворять полиуретан. Берём бракованные детали, тестовые распечатки, нарезаем на кусочки и растворяем в Димексиде:

Результат склейки этим средством просто поразительный - детали получаются реально как литые. Вот я пробовал клеить на тестовых образцах. На фото, конечно, мало понятно что там, но поверьте на слово, склеенные детали получаются реально как одна литая:

Возможно, кому то пришло в голову, что так можно делать недорогой аналог клея Момента - состав получается в чём-то схож: полиуретан, растворитель. А брак или какие-то отходы пластика при печати есть всегда и чтобы его не выкидывать, можно использовать как основу клея.

Но нет, как универсальный клей эта смесь работает не очень хорошо. В фирменном клее используется какой-то более липкий полиуретан. Впрочем, тут возможно, есть поле для экспериментов. Оставляю эту идею вам. У кого-то может и получится сделать из этого хороший универсальный клей.

Эту смесь, на самом деле, я готовил и испытывал ранее, из другого полиуретана, более мягкого, но попробую ей склеить распечатанные детали и этого, жёсткого, надеюсь всё тоже будет хорошо.

Вот они после склейки:

Раздирать их не хотелось, поэтому попробовал силу склейки на других тестовых кусочках.

Но сначала хотел бы отметить одну особенность этого клея.

Возможно, вы обратили внимание, что на креплении камеры он белого цвета:

Но растворял я прозрачный полиуретан и димексид сам по себе прозрачен. Почему же клей тогда получился белым?

Дело в том, что этот клей, как и полиуретан, не очень любит воду. При контакте с влагой воздуха он белеет. И чем больше влажность, тем сильнее белеет.

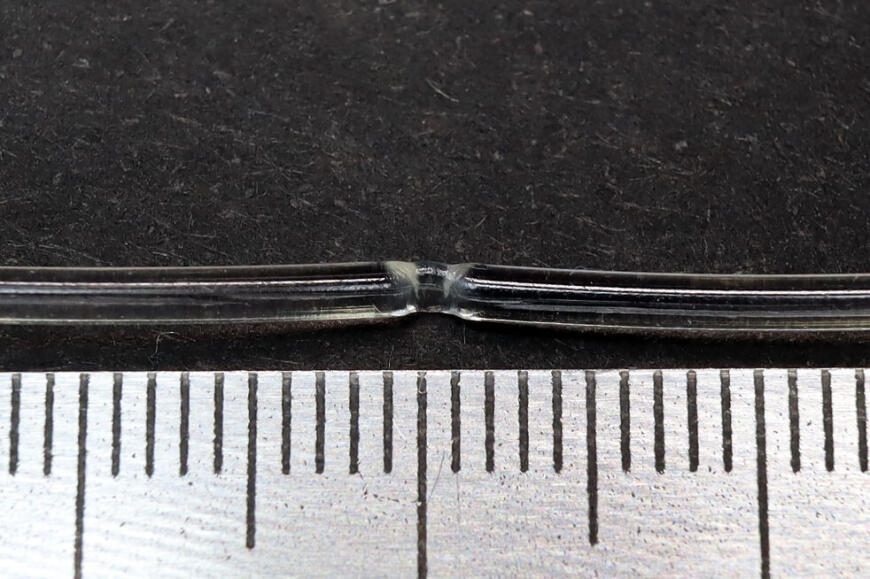

А вот те тестовые кусочки жёсткого полиуретана, про которые я говорил ранее, и которые буду проверять на разрыв:

Обратите внимание, центр абсолютно прозрачный, хотя там клей как раз в центре, а белая часть только по краям. Образцы лежали после нанесения клея три дня, ничем не прижимались.

Белая часть, помимо визуальных изменений, ещё и существенно мягче прозрачной. И руками, хоть и с трудом, но поддалась разрыву. Но вот прозрачная часть гораздо прочнее, её пришлось разрывать пассатижами и в конечном итоге начал рваться сам материал, а не клеевой шов:

В общем, я вполне удовлетворён склеиваемостью этого полиуретана. Можно не бояться и проектировать не одну сложную деталь с поддержками, а несколько простых без поддержек и склеивать их потом.

Но для максимального качества клеить нужно в помещении с низкой влажностью. Когда я клеил этим клеем зимой, он белел гораздо меньше. Вот, в частности, фото, которое я уже показывал, там место склейки абсолютно прозрачное и очень крепкое:

Теперь вернёмся от клея обратно к жёсткому полиуретану и распечатаем из него же крышку объектива для этой же экшен камеры.

Точнее мы не всю крышку из него распечатаем, он слишком жёсткий для неё. Мы её сделаем композитной. Дно будет из этого, жёсткого полиуретана, а боковины из мягкого.

А почему бы полностью её не распечатать из мягкого? А вот смотрите, почему:

Мягкий полиуретан продавливается и дно крышки касается линзы объектива и на ней остаются пятна.

В случае же композитной крышки, дно будет жёстким, не будет продавливаться. В то же время боковины будут достаточно эластичны, чтобы хорошо одеваться и плотно сидеть на объективе.

Крышку можно было тоже распечатать, как и крепление, из двух деталей и склеить. Но здесь проще просто поставить печать на паузу и заменить пластик. Полиуретаны хорошо свариваются, проблем я здесь не жду.

И вот результат:

Ну и всё вместе - камера, крепление камеры и крышка объектива:

А теперь короткая сводка по итогам работы с этим полиуретаном.

Пластик, несмотря на то что жёсткий, не трескается, при перегибах не ломается, и даже почти не остаётся следов залома. Отлично подходит для печати ударопрочных конструкций, которые должны при этом быть достаточно жёсткими.

Как и многие полиуретаны, этот тоже достаточно восприимчив к влаге. Если хранить при средней и большой влажности, перед печатью требует просушки.

При этом высокая жёсткость позволяет легко им печатать и на боудене и на относительно больших скоростях. В этом вопросе он почти ничем не отличается, например, от PETG. Но в отличие от PETG, он гораздо меньше плывёт от перегрева, и соответственно меньше требует охлаждения.

Свариваемость у него не рекордная, но на правильной температуре к ней претензий нет.

Может печататься на холодном столе, для кого-то это может быть актуально.

Усадка не очень большая. К тому же, она немного компенсируется небольшой эластичностью.

Полиуретаны обычно имеют умеренную химическую стойкость. Конечно, ждать от него инертности, как у полиэтилена или полипропилена не стоит, но зато он гораздо проще и дешевле клеится.

Ещё этот полиуретан менее стоек к истиранию, чем его мягкие собратья. Но зато дефекты на деталях убираются гораздо проще.

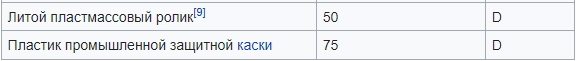

Пластик, который я использовал, и про который рассказывал, это TPU D70 от компании REC:

Обратите внимание, D70 в его названии, это как раз его твёрдость по Шору, по шкале D.

Для сравнения, пару примеров твёрдостей по этой шкале из Вики:

Мой замер дюрометром из поднебесной показывает такое же значение:

Доверять ему или нет, уже решать вам.

Для сравнения, я им ещё измерил твёрдость некоторых других пластиков.

Прозрачный PETG - получилось около 75 едениц.

Натуральный ABS Standart оказался чуть мягче - около 73 едениц.

На самом деле твёрдости этих пластиков в зависимости от сырья и наполнителей тоже могут быть разными, поэтому это просто ориентировочные значения попавшихся под руку образцов.

Еще больше интересных статей

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Чем и что печатать. Небольшой обзор для новичков, без воды и сказок. Часть 1-я.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сравнительный тест инженерных пластиков (дополненный)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Не так давно я публиковал статью с тестами инженерных пластиков. Собст...

Комментарии и вопросы

Спасибо. Буду ждать.

но название прям ухо режет, он...

Отличная идея!Я когда то пробо...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...

Expert finance assignment writ...