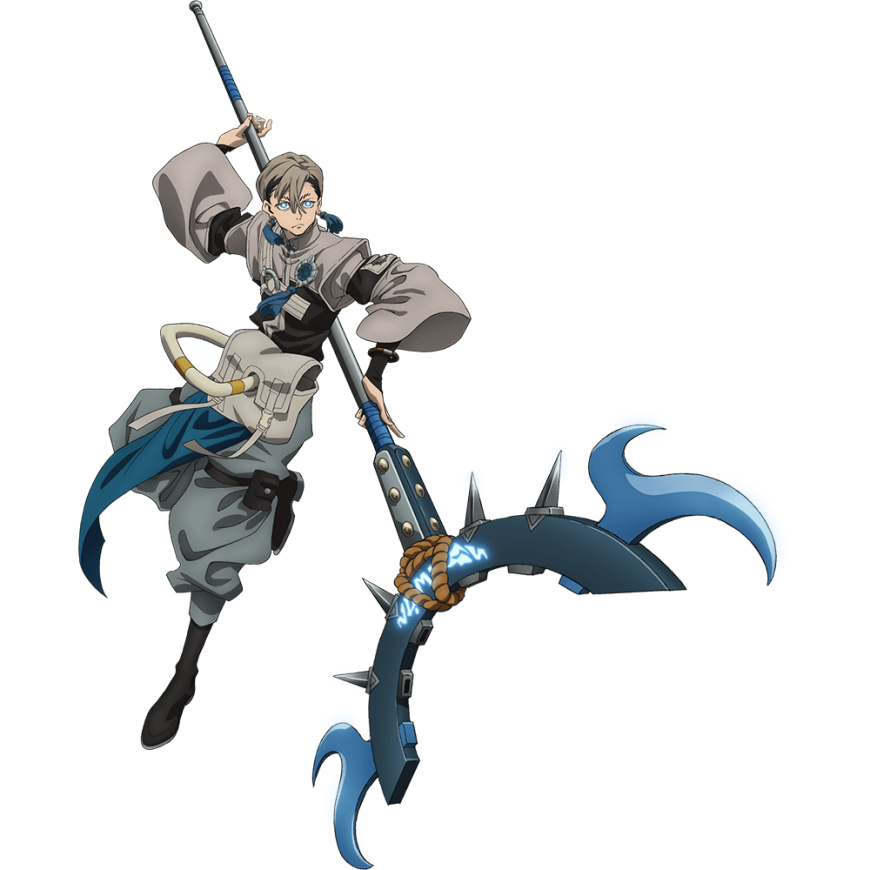

Делаем оружие персонажа Занка Ниджику из аниме Гачиакута + бонус

Всем привет! Итак, в конце 25-го года я посмотрел только что вышедшее аниме Gachiakuta, впёрся необычной рисовкой и решил сделать косплей на понравившегося мне персонажа Zanka Nijiku.

А потом увидел анонс конкурса и решил, что это знак – буду делать перса прямо сейчас, а то снова отложу на «когда-нибудь потом» и закручусь в работе по другим проектам.

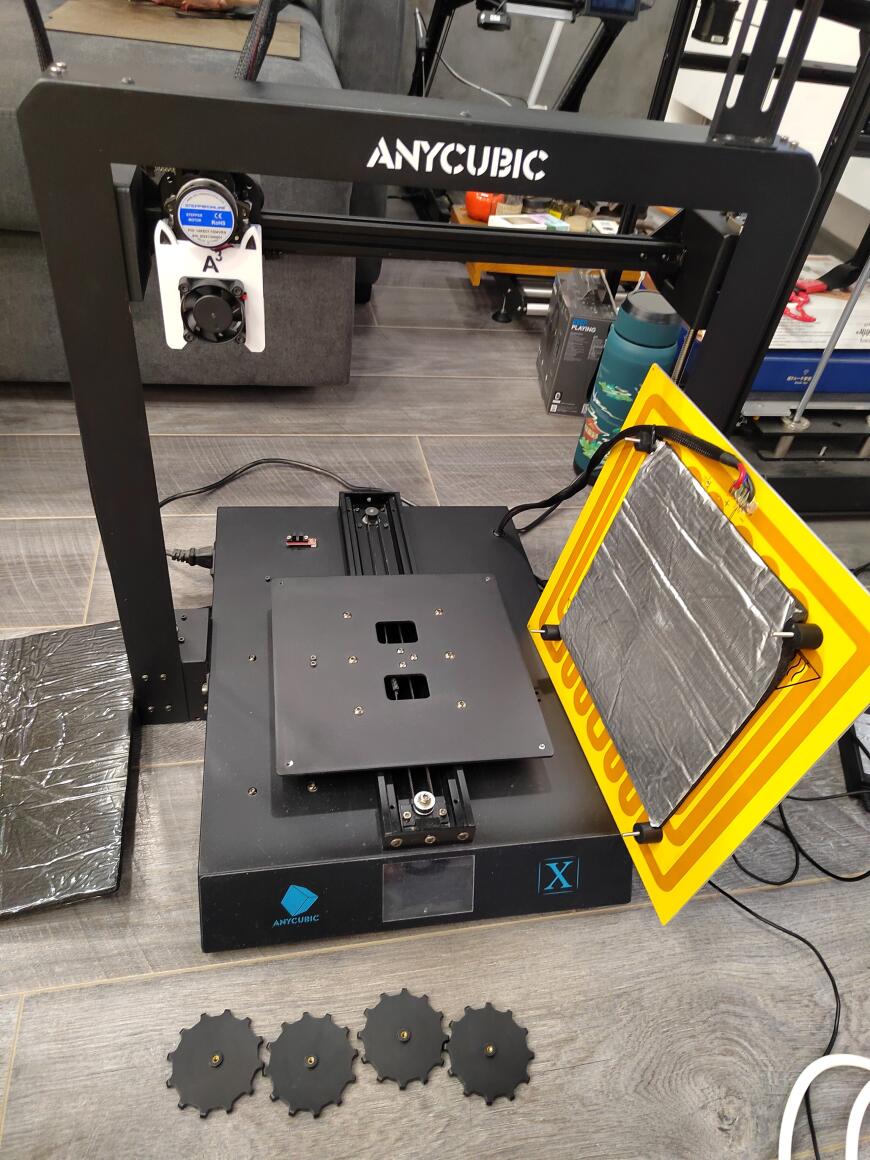

Правда, единственный доступный мне принтер от «кубиков» – Anycubic Mega X с подозрением на проблемы с проводкой, который уже давненько ждёт своего часа на реабилитацию.

В общем «звёзды сошлись» - буду совмещать приятное с полезным.

Собственно, с оживления принтера я и начну свой долгий и набитый картинками рассказ ^_^

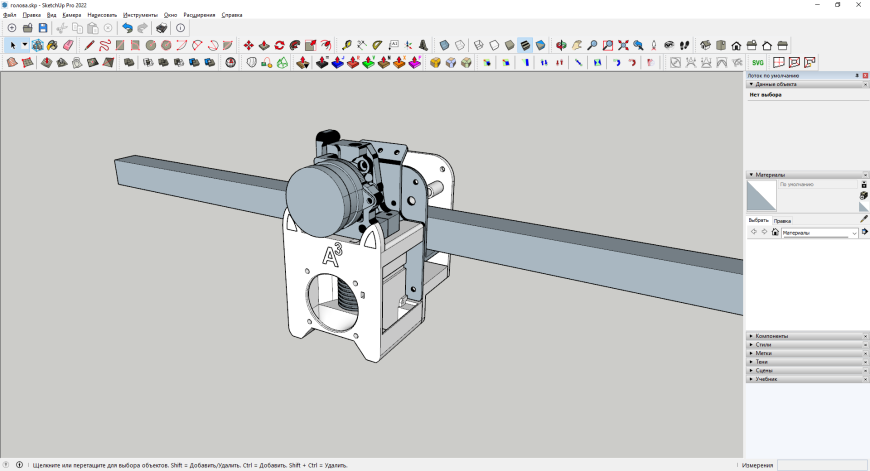

Первым делом я прошелся по сынгвёрсу и отыскал 3D-модель оригинальной печатающей головы, которую использовал для снятия размеров и определения положения крепёжных отверстий.

https://www.thingiverse.com/thing:4624847

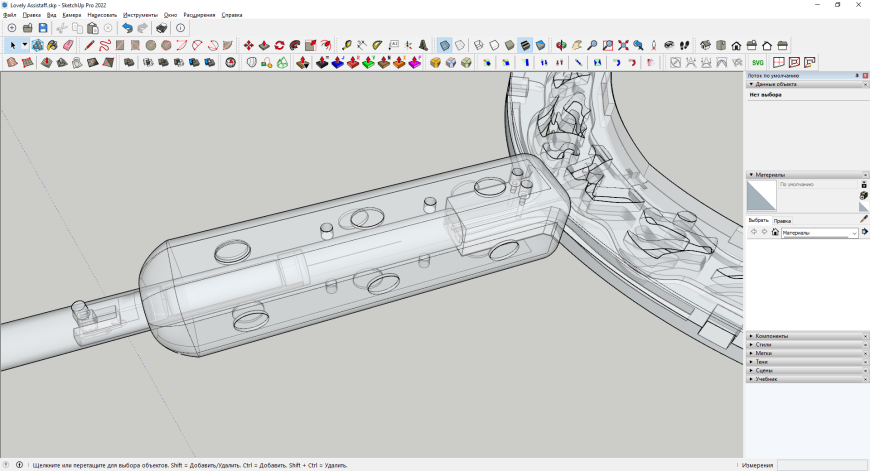

У меня уже были наработки печатной головы для моей дельты, так что тут с моделингом всё было достаточно просто. Разве что нужно было хорошенько продумать порядок сборки, чтобы не попасть в ситуацию «циклической зависимости» одних частей от других.

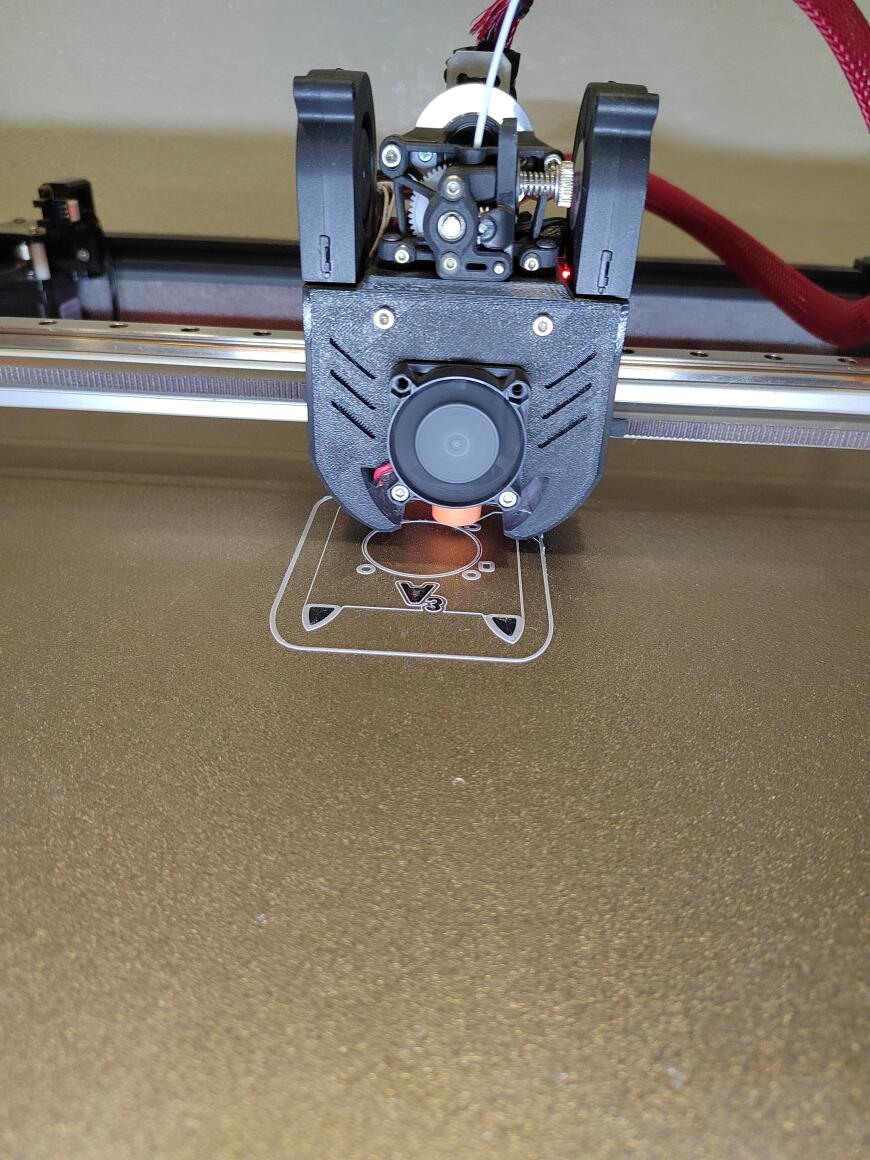

Общий вид модели. Декоративные элементы (ушки и логотип) вынесены в отдельные детали для печати разными цветами.

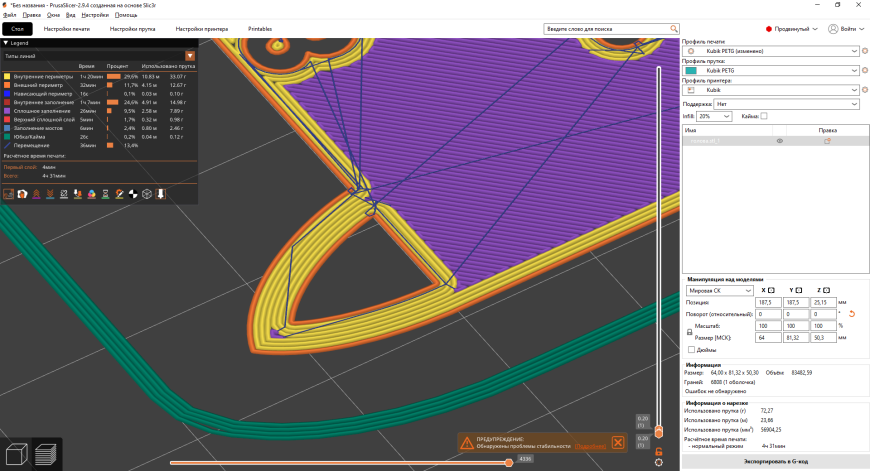

Технология, конечно, известная, но давайте пробежимся еще раз по шагам:

1) Экпортируем из редактора 3D-модели детали и декоративной вставки одним файлом

2) Открываем в слайсере и исключаем основную деталь из нарезки. Нарезаем и печатаем только вставки нужным нам цветом, обычно достаточно один-два слоя для контрастных цветов

3) Возвращаем в нарезку основную деталь, исключаем вставки. Тут желательно включить опцию «Обхода отверстий», чтобы сопло случайно не пропахало по оставшимся на столе напечатанным слоям.

4) Меняем филамент и печатаем основную деталь поверх ранее напечатанных вставок

Вот так легко =)

Возвращаемся к голове – на задней части будет располагаться крепёжная пластина, которая даст дополнительное место для размещения чего-нибудь полезного, например датчика BL Touch. И её я хотел сделать из чего-то прочного и, желательно, не слишком тяжелого.

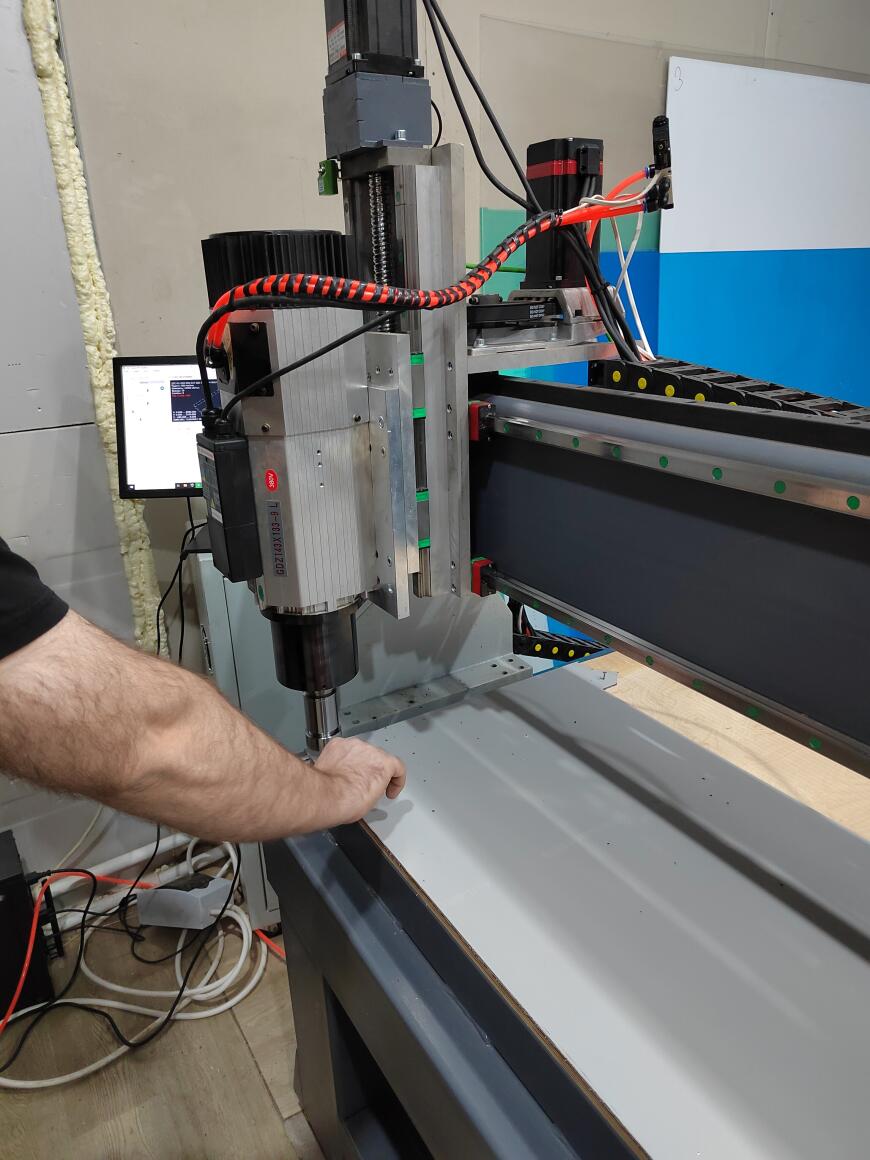

Из доступных мне «вот прямо сейчас» материалов есть АКП – из него и сделаем. Там как раз к другу новый станок приехал, который неплохо бы протестировать перед боевым применением.

Мне всегда очень нравилось смотреть, как здоровенная голова фрезера точно и аккуратно делает отверстия в заготовке – жжик, жжик, жжик. Есть в этом что-то такое завораживающее =)

А пока я рисовал модельку головы, ко мне доехали оставшиеся комплектующие для принтера – можно начинать переделку.

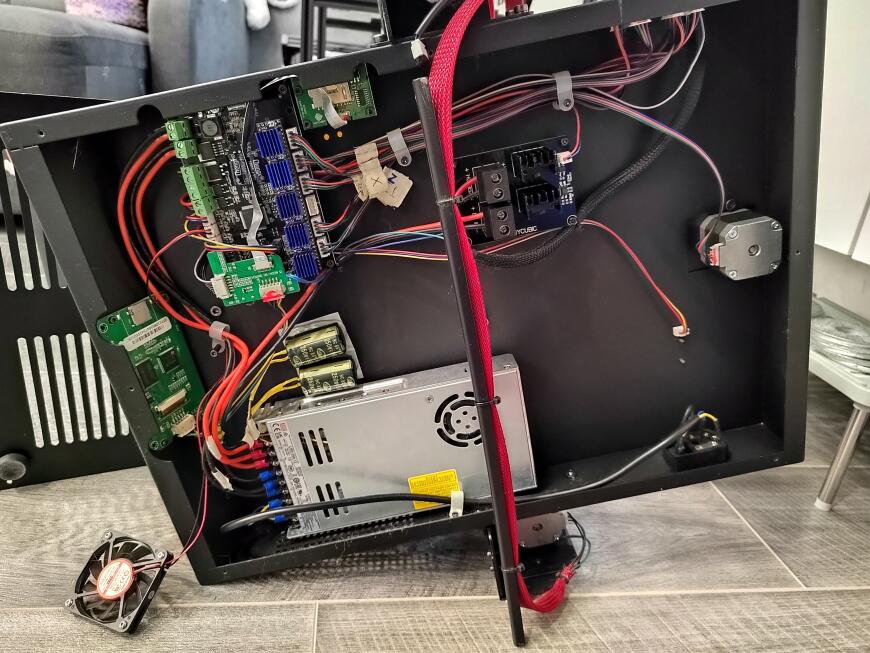

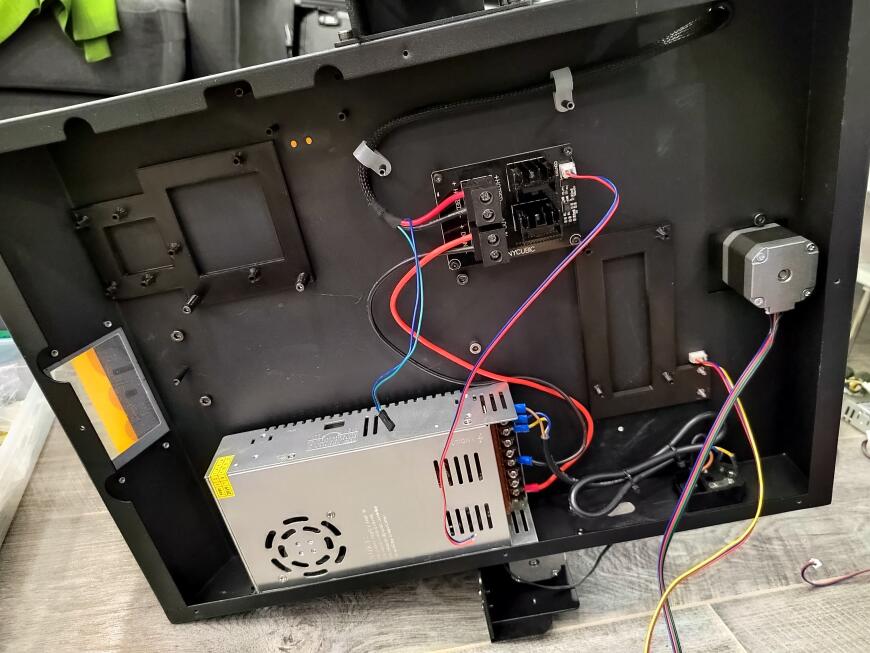

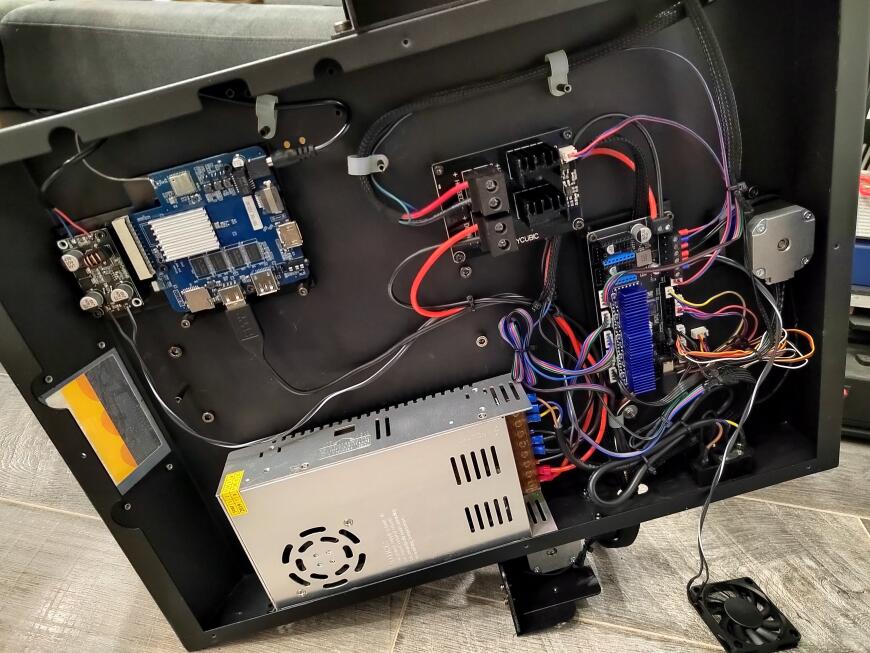

Вскрываю подвал и начинаю снимать всё, что под руку попадётся – в конечном итоге от штатной электроники останутся только движки, стол и его силовой мосфет.

Да, блок питания я тоже поменяю т.к. штатный на 12в, а весь обвес уже на 24в. А еще комплектный БП прочувствовал на себе включение в положении «110в» в нашу сеть...

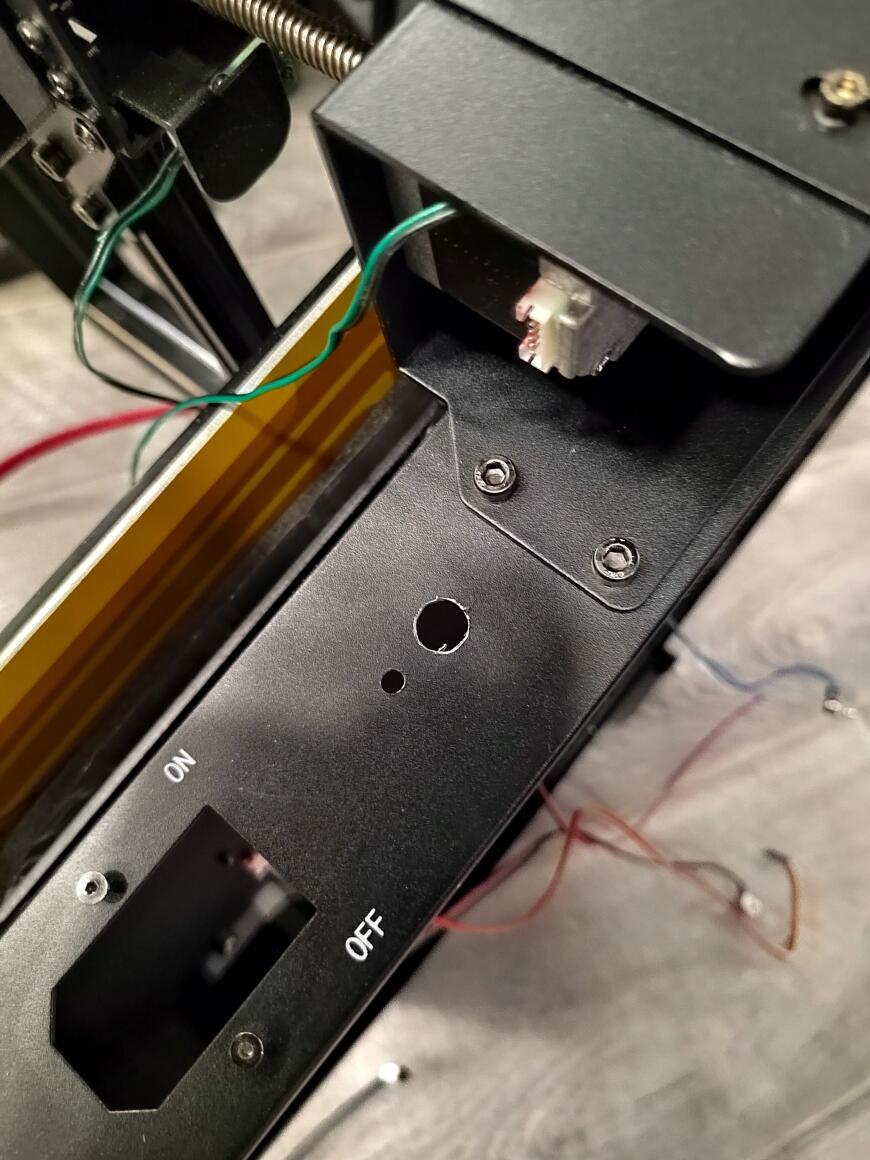

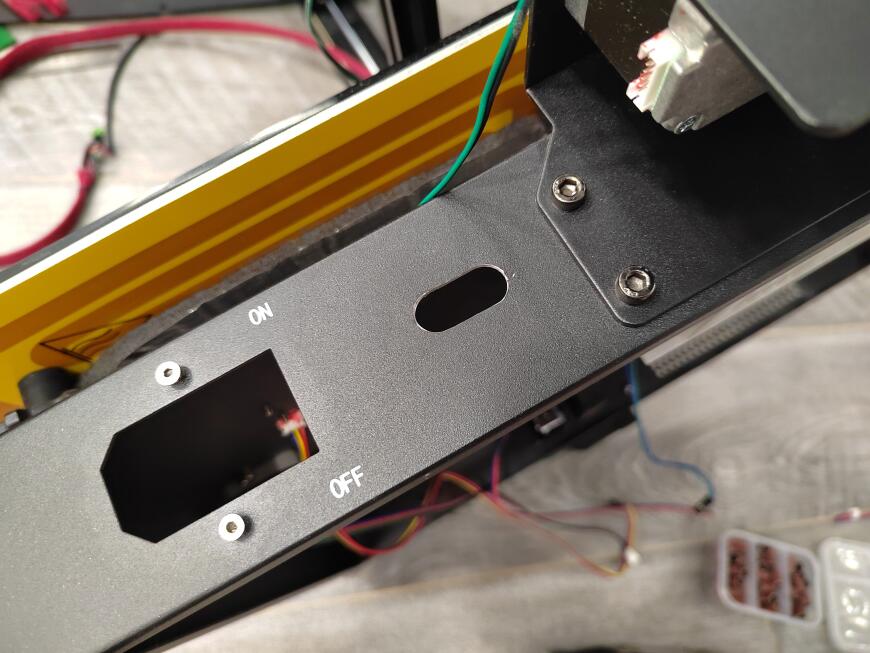

Провожу небольшие сверлильно-пилильные доработки по корпусу – для удобства укладки проводов печатающей головы переношу ввод с правого борта на левый.

Сначала сверлю два отверстия 4мм, а по ним прохожу сверлом 10мм.

Потом отпиливаю отрезным диском перешеек и выравниваю края шарошкой.

Как раз новый наборчик протестировал – металлическая основа под абразивную насадку оказалась значительно удобнее резиновой, но вот хвостовик жидкий и нещадно бьёт. Но если засовывать в цангу на всю длину – нормально.

В качестве новых «мозгов» будет перешитая на Armbian ТВ-приставка (про это я писал ранее) и плата Fly D7, которая уже давно лежит у меня в куче всевозможных запчастей.

Её я купил по ошибке, обсчитавшись в количестве нужных управляемых выводов, а тут в самый раз.

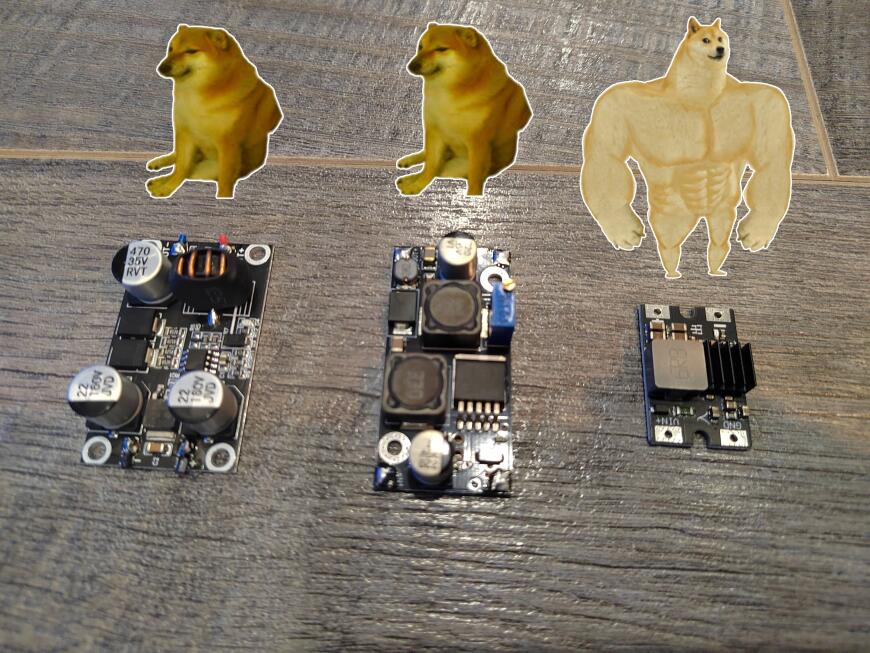

Приставку будет питать 5в DC-DC преобразователь, но не совсем тот, который представлен на фото =)

Моделирую под всё это дело крепления и ставлю в корпус.

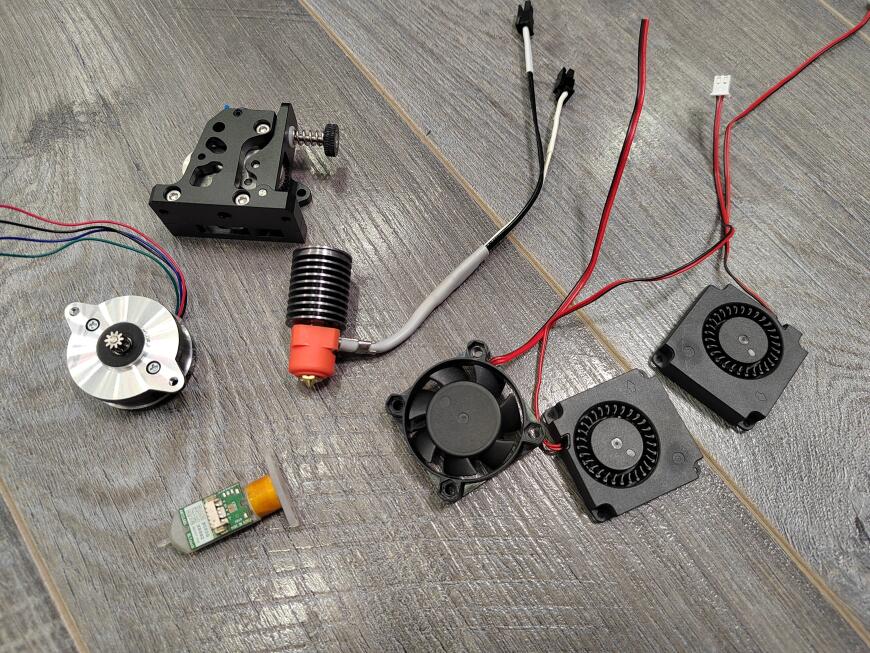

В соседней комнате печатается новая голова, а я выкапываю из ящиков с запчастями следующие комплектующие:

Радиатор e3d v6 с креплением типа «дракон», биметаллический термобарьер, керамический нагреватель Trianglelab CHC, «блинчик» от Stepperonline на 0.9 градусов, три 40мм вентилятора от Gdstime на шарикоподшипниках и HGX Lite.

Несколько этих податчиков я уже как пару лет назад купил на алихе, но никак не находил времени попробовать.

БлТач, кстати, оригинальный - он всё ждал, когда я ему сломанную иглу поменяю и вот дождался =)

Меняется она откручиванием одного установочного винта, если что.

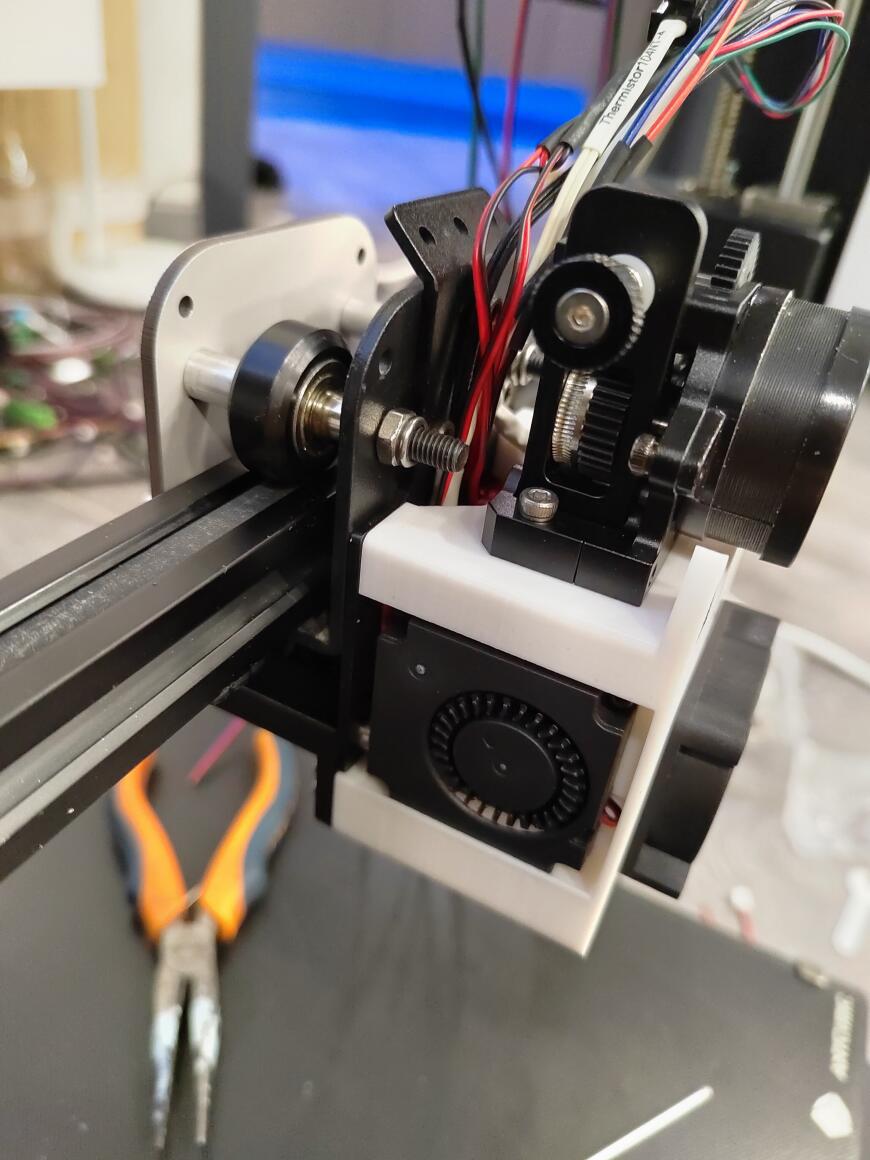

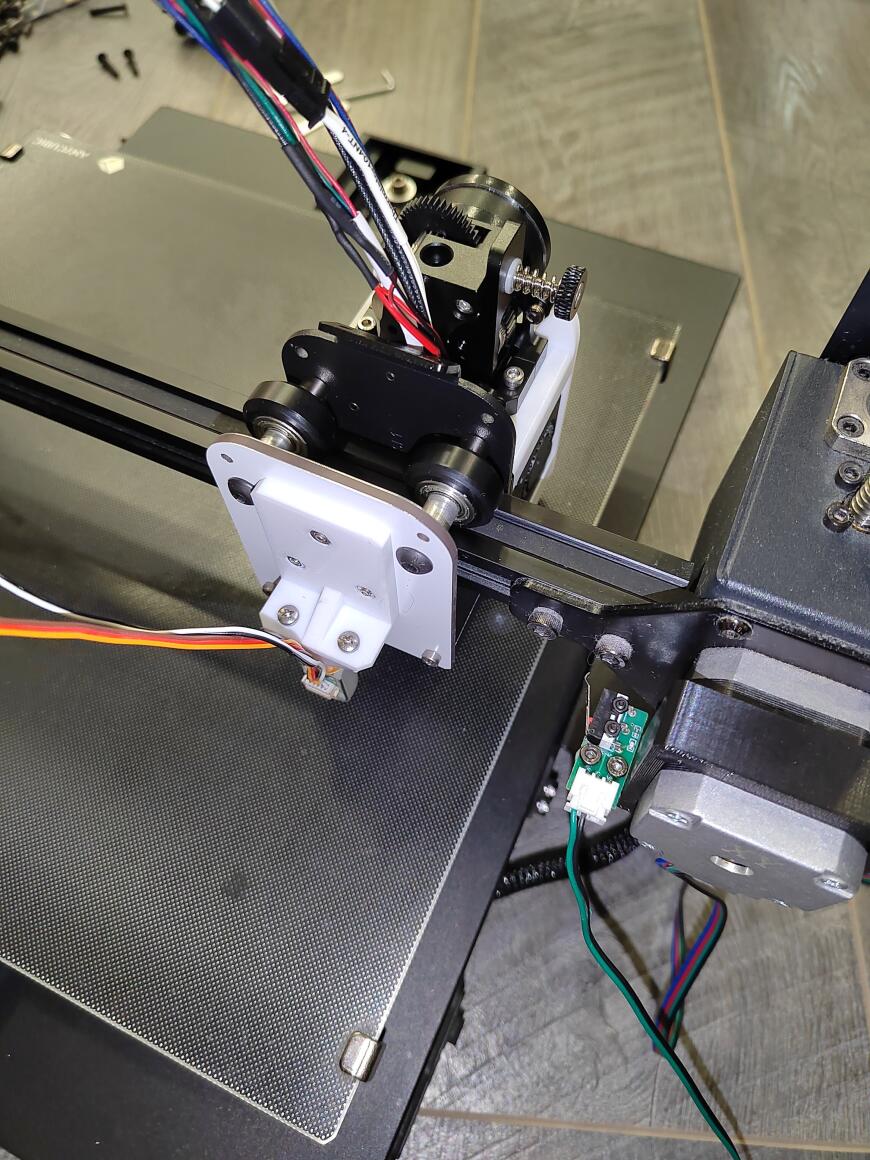

Собираю новую голову и ставлю на балку оси Х.

Всё встало замечательно, вот только микрушка теперь не достаёт до корпуса. Кроме того, в этом месте теперь сидит один из вентиляторов обдува модели, биться об который концевиком будет как-то неправильно.

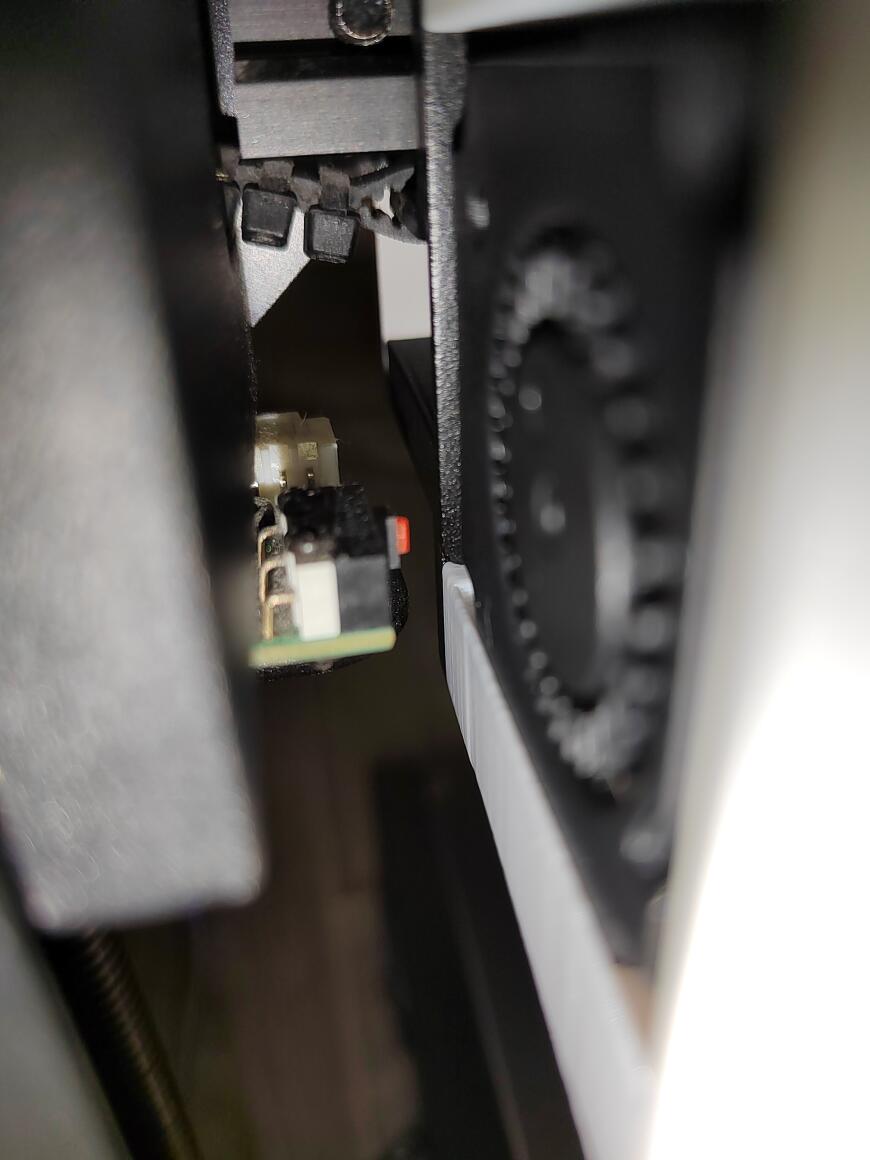

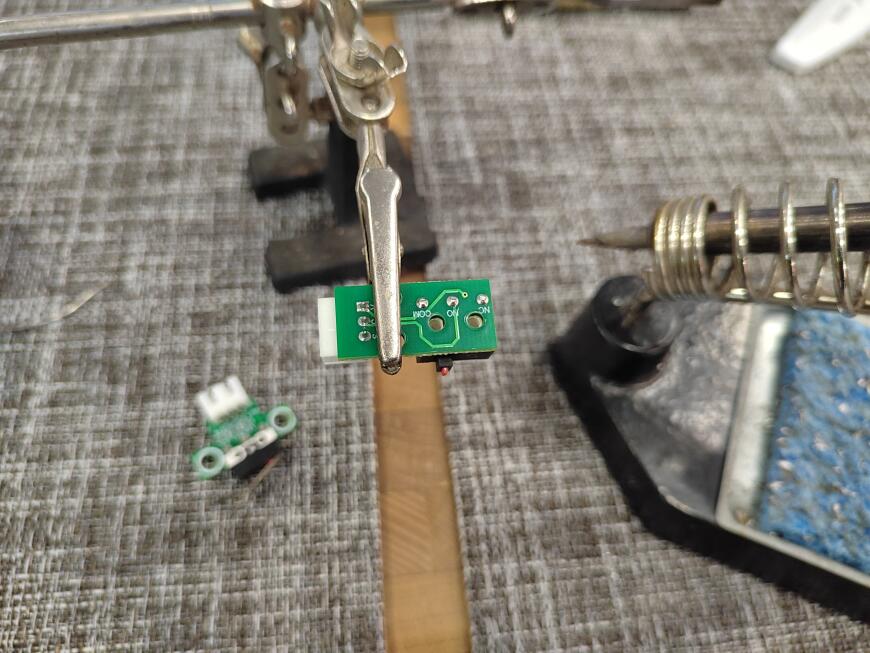

Не беда. Откручиваем платку концевого выключателя и перепаиваем микрокнопку на другую, с лапкой.

И переносим его на новое место – теперь он будет крепиться на направляющую для проводов головы и двигателя оси Х, а лапку будет прожимать пластинка из «композита».

Собираю провода в косы и завожу в корпус, где, сверяясь с документацией на плату, аккуратно распихиваю по соответствующим разъёмам.

Проводка, конечно, получилась несколько сумбурной (т.к. такое нужно заранее планировать, а не как я), но этого же никто не увидит. А вас я попрошу сохранить этот небольшой секретик в тайне ^_^

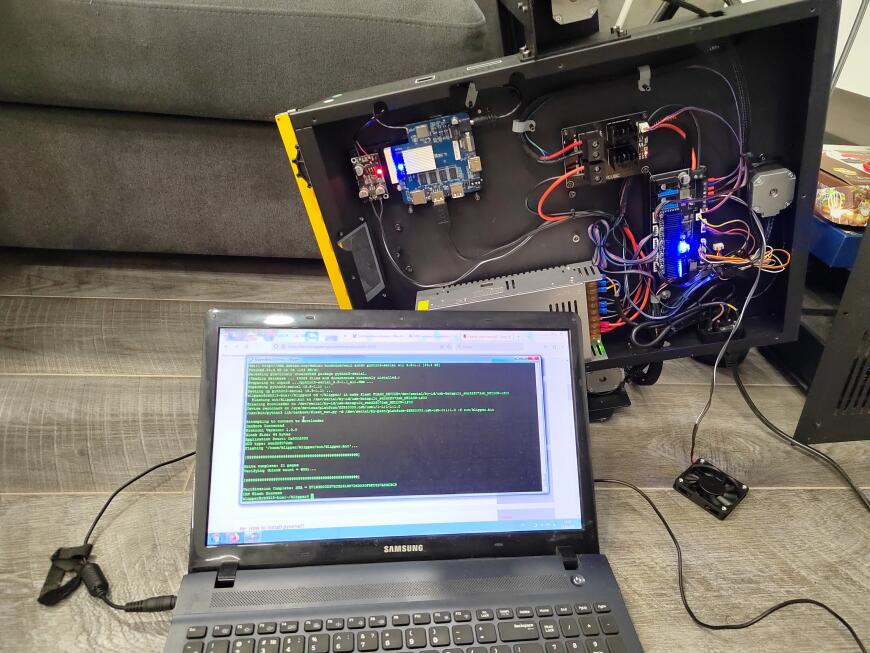

Дальше оставалось только прошить плату Клиппером и набросать конфиг. Тут ничего сложного – смотрите документацию и всё получится.

https://mellow.klipper.cn/en/docs/category/fly-d7/

Правда вылезли грабли – при подключении 7” дисплея DC-DC преобразователь уходил в защиту по току и циклически перезапускался.

Поменял на другой – с ним работало нормально, но дросселя грелись так, что палец не держал.

Хорошо, что я заказал три и разных - привычка покупать всё с запасом иногда очень выручает.

Самое забавное, что лучшим преобразователем оказался самый компактный и какой-то непримечательный, что ли.

Дальше я доклеил термозащиту на стол и вдруг задумался – а ведь столик-то рассчитан на 12в, упс.

Беглый гуглинг подсказал что моя проблема не проблема – достаточно ограничить мощность через конфиг (параметр max_power в секции [heater_bed]).

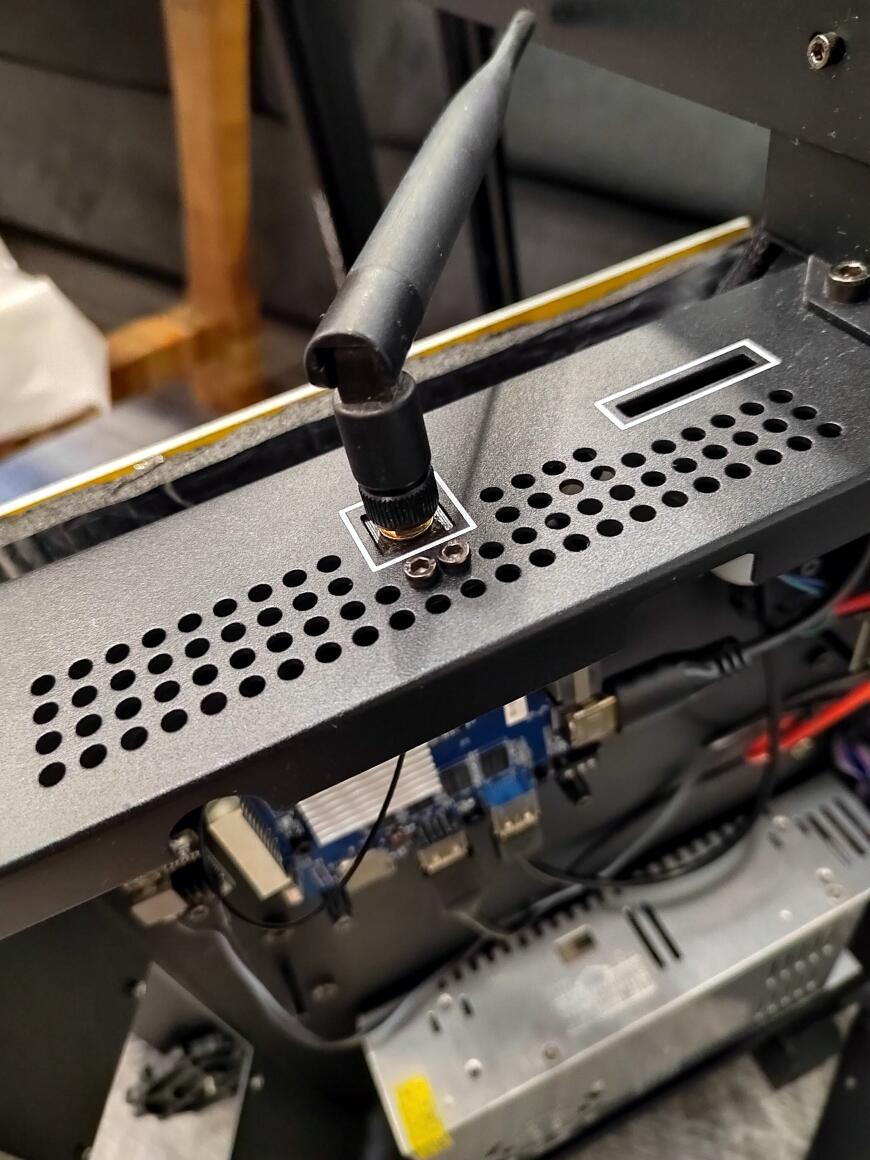

А еще меня немного напрягал притормаживающий вайфай – антенна у ТВ приставки маленькая и находится внутри металлического корпуса принтера.

Лезу в пакет с пигтейлами и извлекаю SMA гнездо с внешней 5 dBi антеннкой.

Чуть-чуть паяльника, чуть-чуть печати и антенна встаёт на штатное место USB порта старой платы принтера. Вот теперь хорошо.

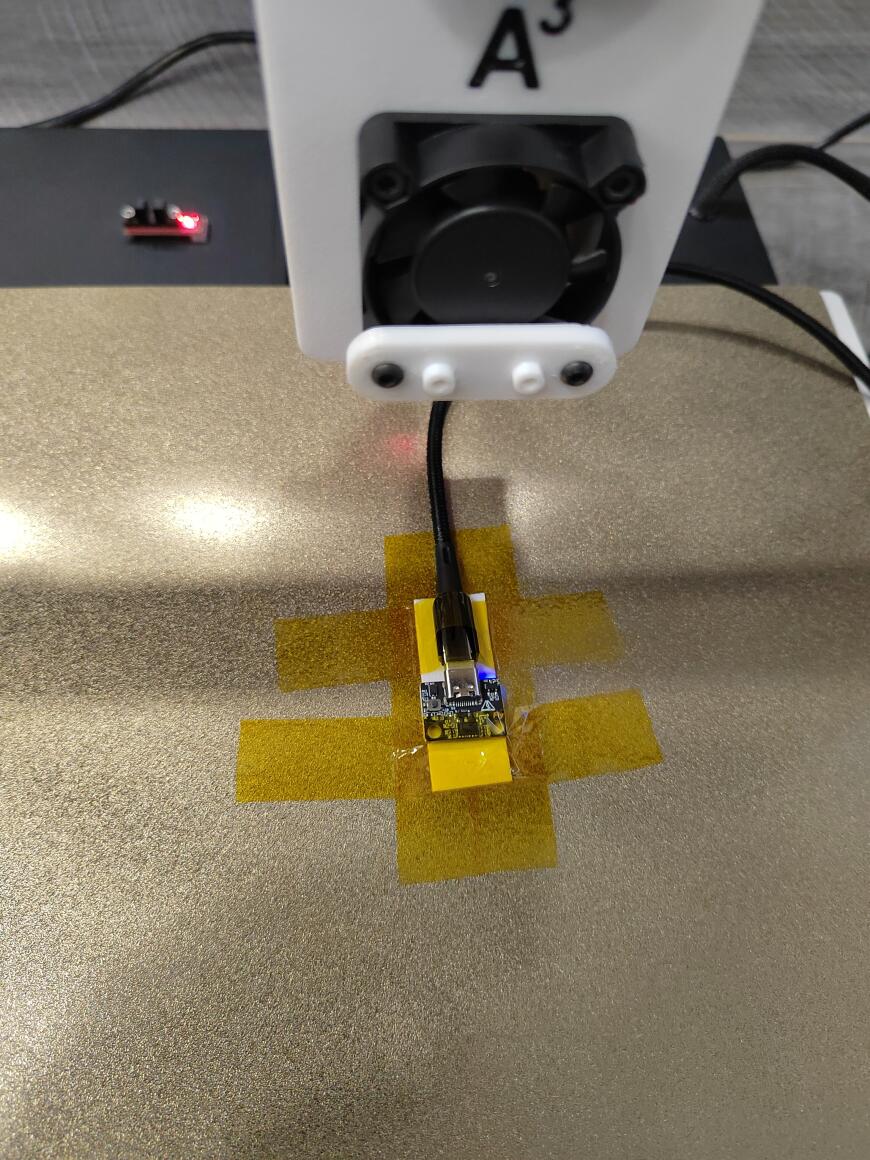

Клею на стол магнит для новенькой пластины с PEI и запускаю калибровку шейперов по осям.

Т.к. процедура эта одноразовая – просто приклеиваю акселерометр на скотч.

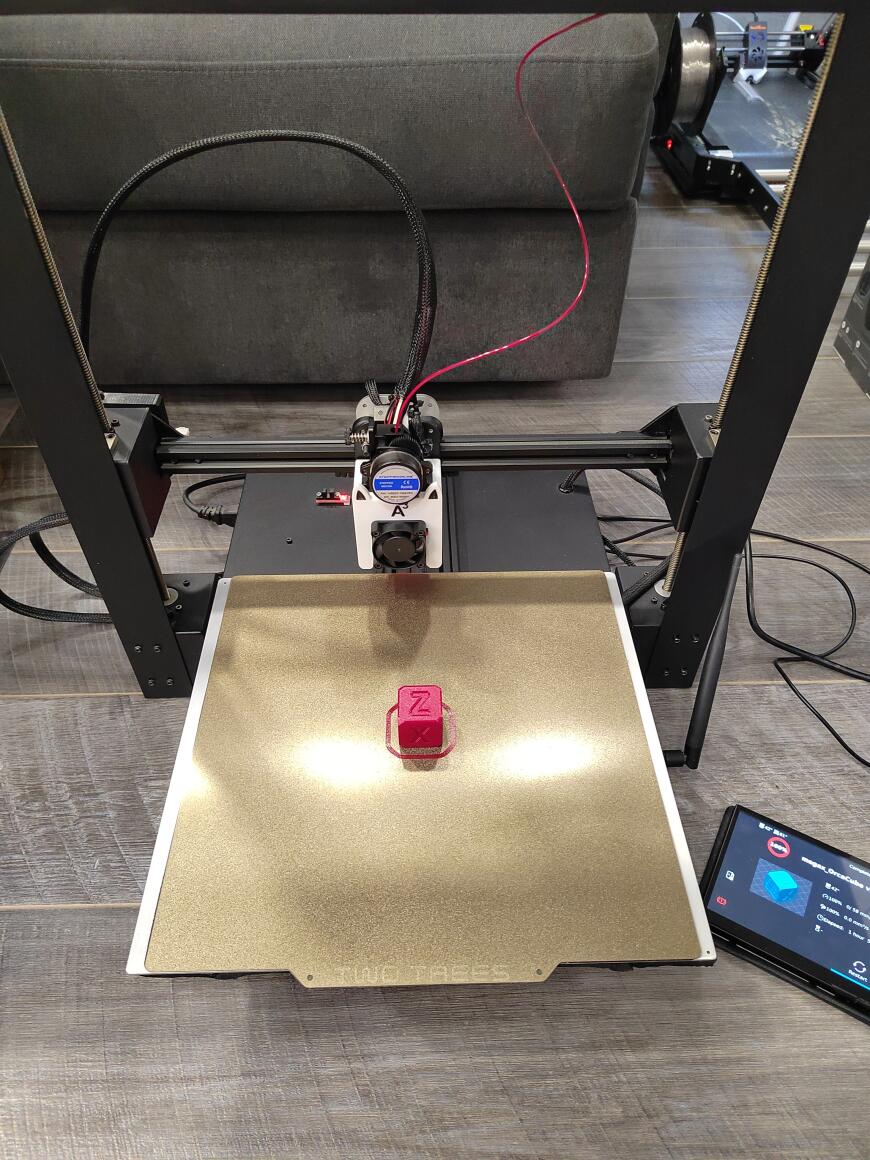

Настало время тестового кубика! Точнее штук семи тестовых кубиков – там то дикая переэкструзия лезла, то наоборот.

При чём результат каждой новой калибровки подачи всё сильнее сбивал меня с толку.

В конце концов оказалось, что за время ковыряния в принтере у меня в штангенциркуле батарейка села и он начал подвирать на длинах больше ~80мм >_<

__________________

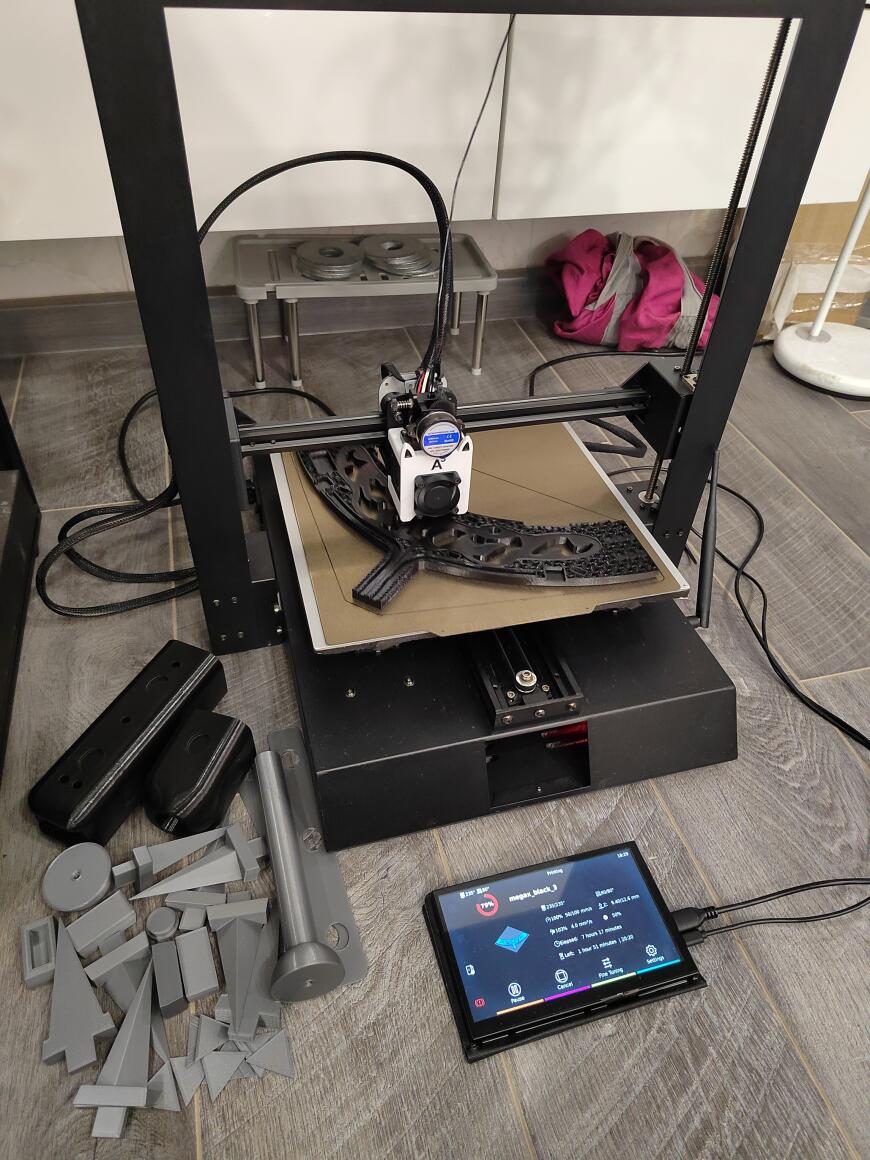

В общем, закончил я с принтером – пора уже что-нибудь напечатать! А то 13-е число на дворе, а по крафту конь не валялся.

Да и читатели уже хотят чего-нибудь творческого, а не вот этих цветных проводочков. Где косплей-то?!

Спокойствие, только спокойствие! Параллельно с настройкой принтера я занимался отрисовкой оружия персонажа, к рассказу о чём и переходим.

__________________

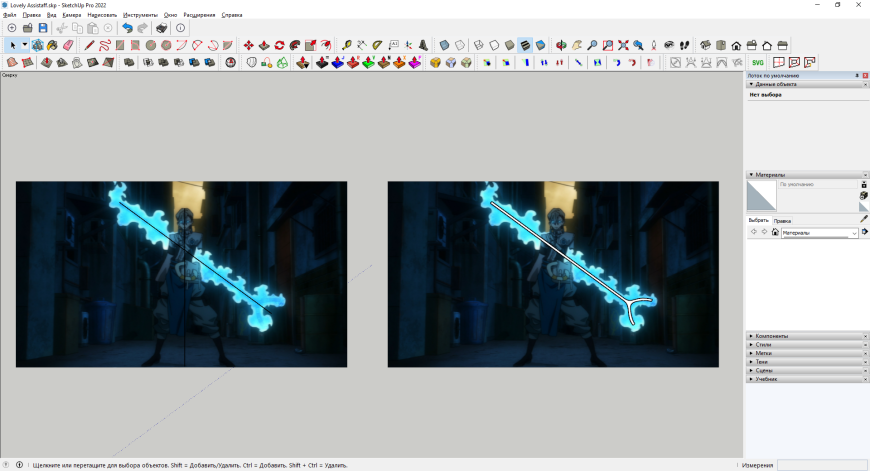

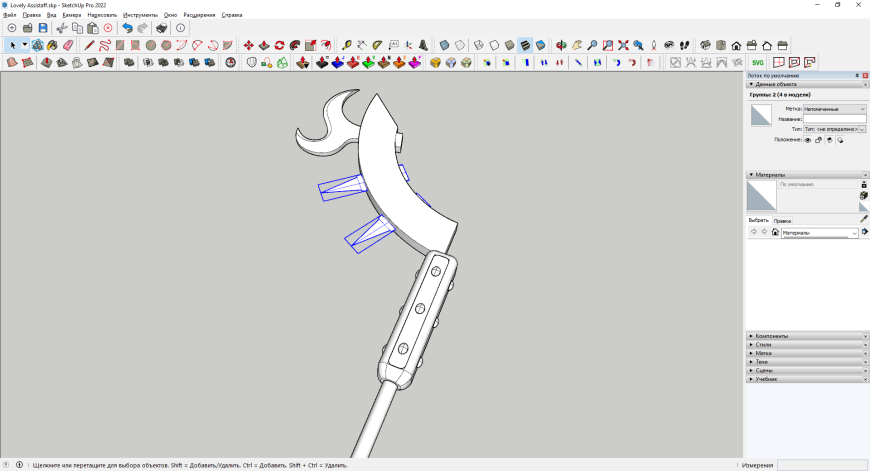

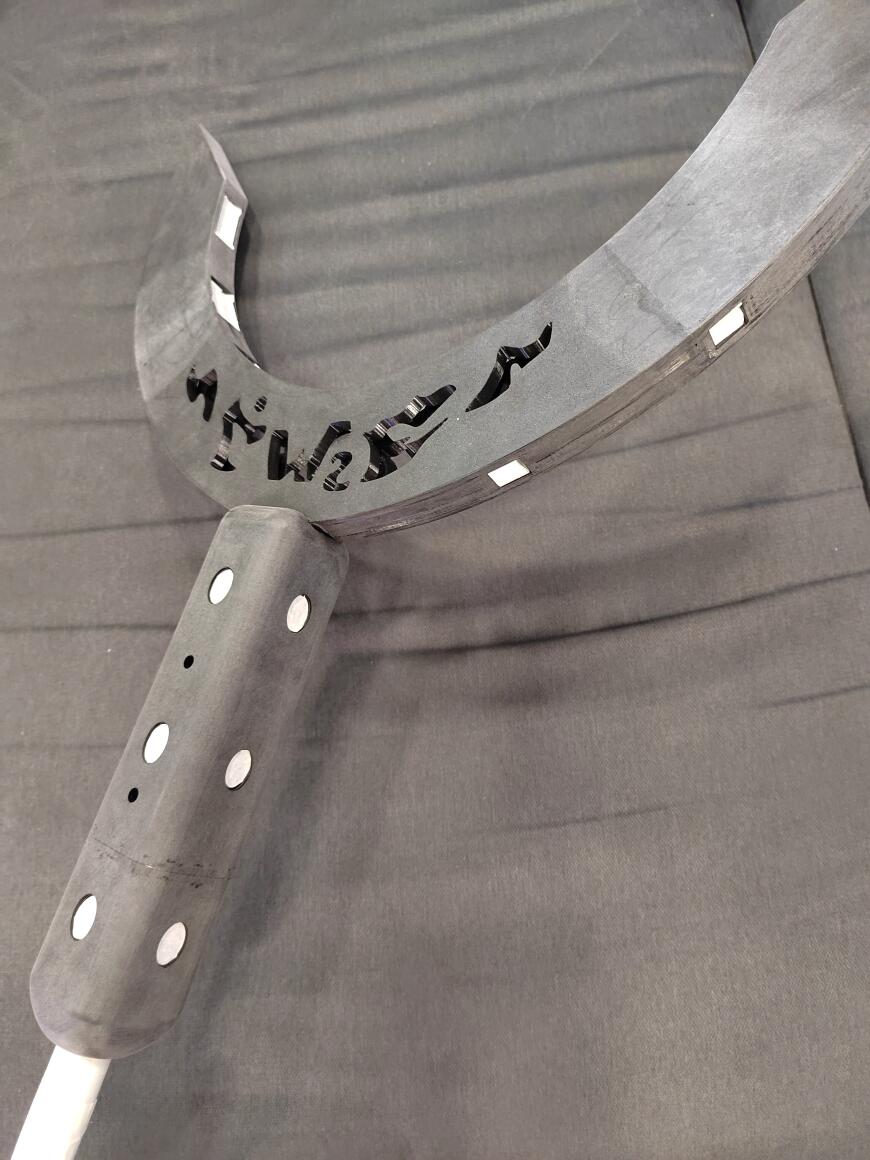

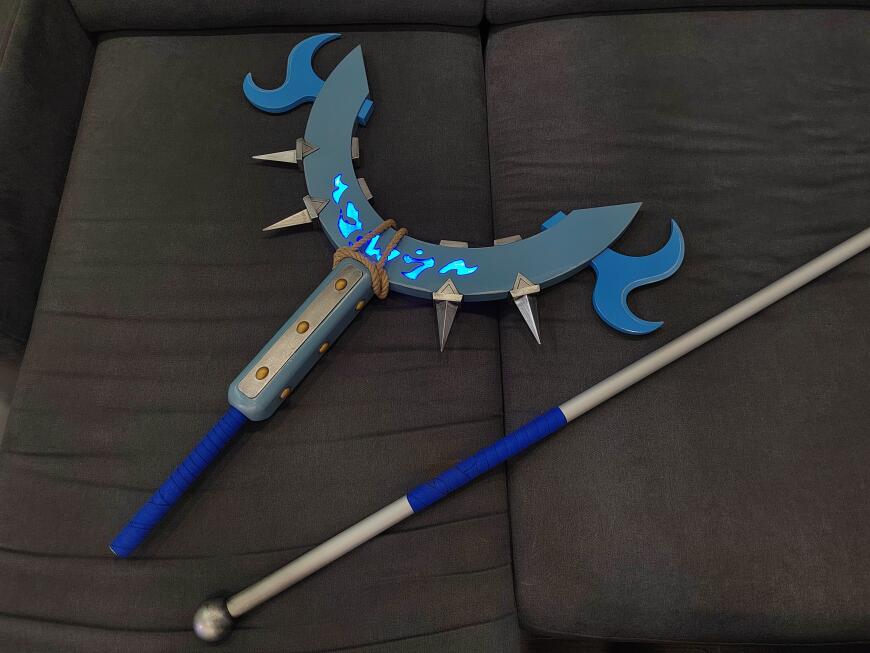

Оружие его зовётся Lovely Assistaff и это палка =)

Точнее рогатина, имеющая обычную и боевую форму, что определяется механикой работы суперспособностей в мире этого аниме.

Для начала нужно определиться с общими габаритами, для чего нахожу кадр с персонажем во весь рост и масштабирую под мои ~175см.

Диаметр задаю свой – 25мм, что обусловлено размерами некоторых используемых мной деталей. Да и держать удобно.

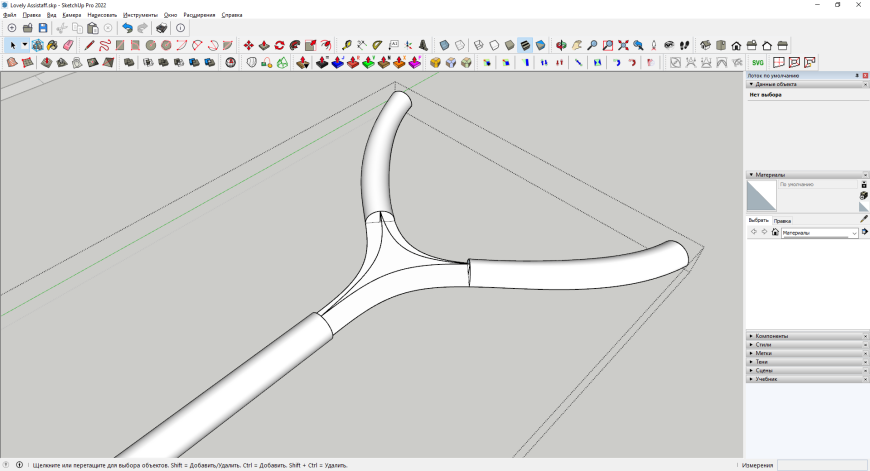

Превращаю отрисованный контур в трубку и экспортирую в STL.

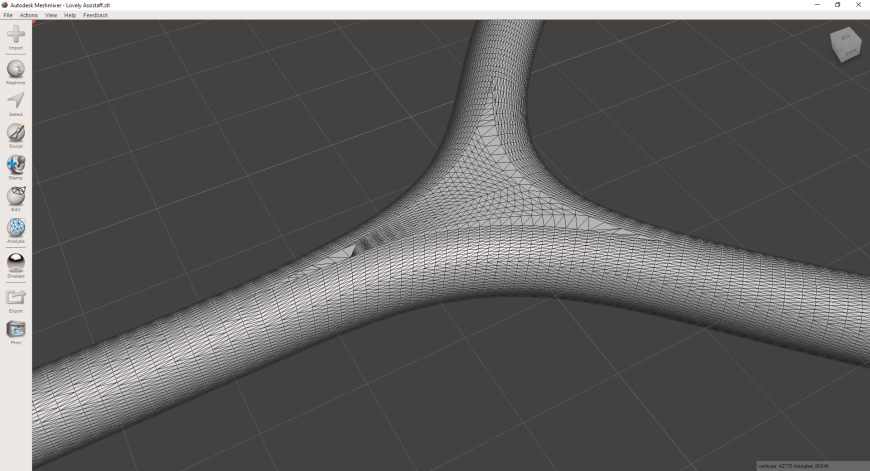

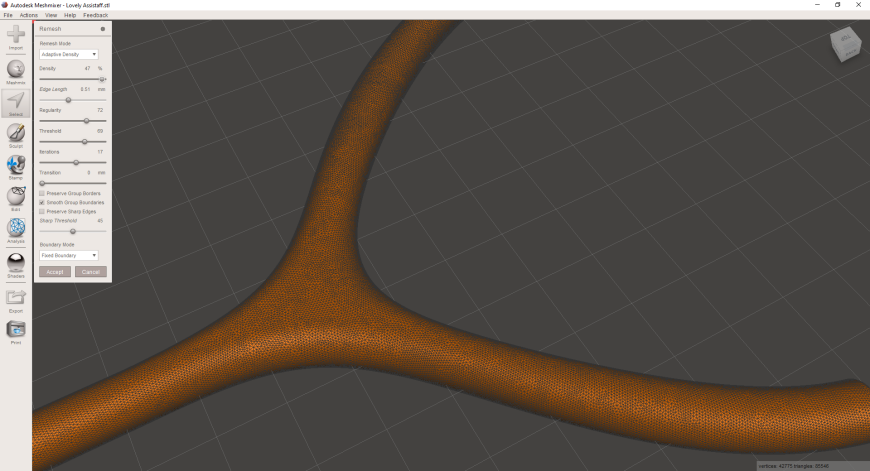

Открываю файл в мешмиксере – тут нужно «ремешнуть» поверхность для дальнейшего скульптинга т.к. то, что выдаёт скечап, нам не подходит.

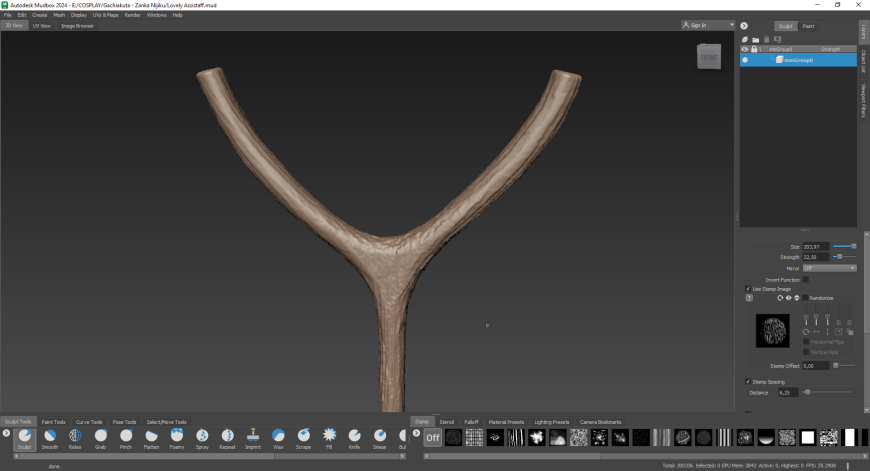

Теперь нужно нанести древесную фактуру на полученную «болванку». Погуглив списки популярного софта для скульптинга, я остановился на двух претендентах на изучение – ZBrush и Mudbox.

Первый сломал мне мозг еще на стадии «импортировать модель и что-нибудь на ней выдавить», а вот второй оказался простым и понятным.

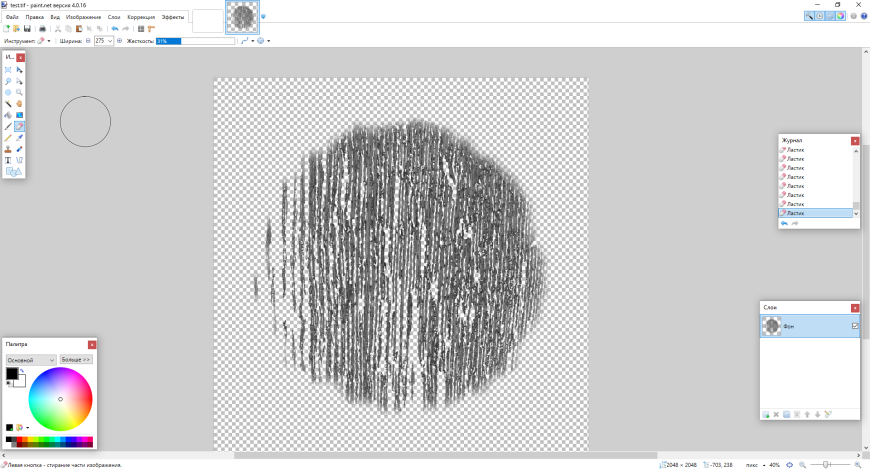

Поигрался с предустановленными фактурными кистями и решил делать свою (т.к. дерева в комплекте нет), благо это ОЧЕНЬ просто - достаточно подготовить прозрачный TIFF по инструкции из видео.

https://www.youtube.com/watch?v=O7tXwHXRL90

Хотите забавный факт? Кисть я сделал из фотки своего шкафа ^_^

Дальше всё просто – загружаю картинку, выбираю её как шаблон кисти и «намазываю» на модель.

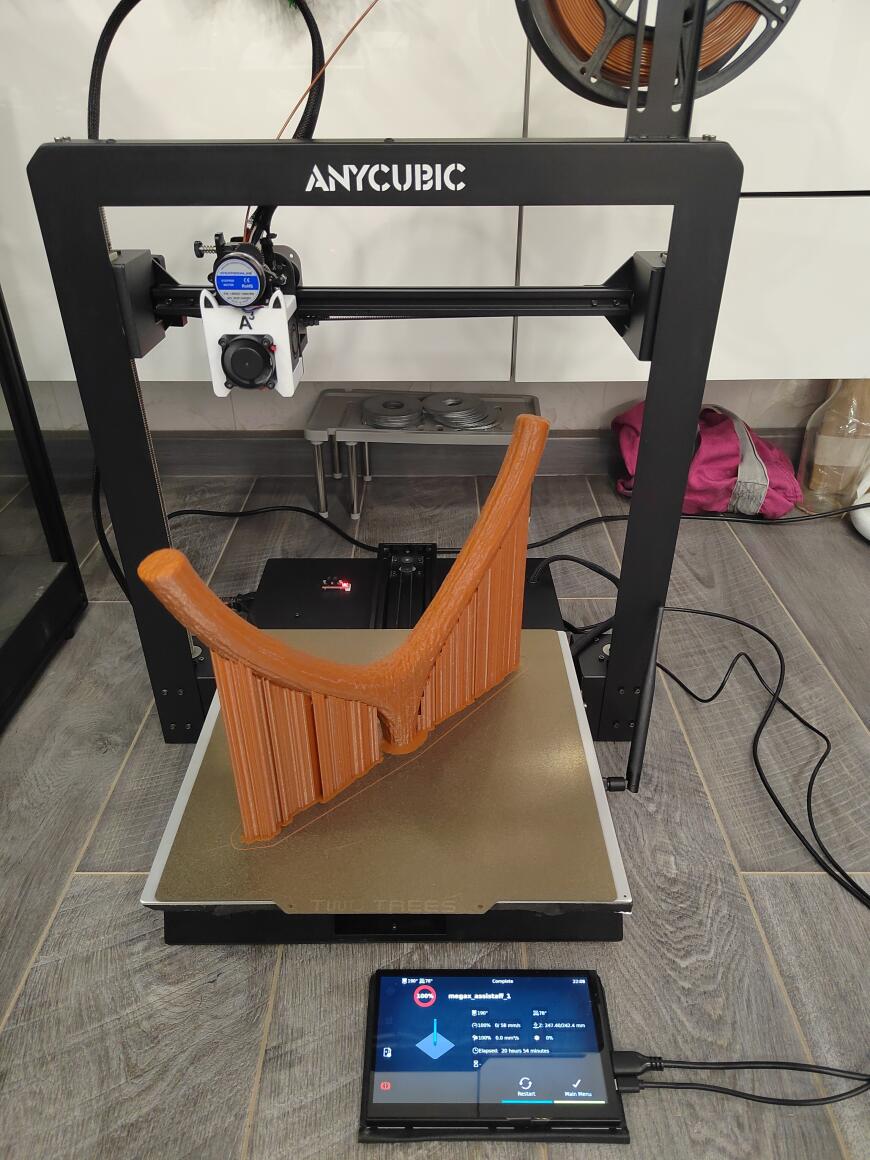

Экспортирую STL-ку, открываю в прюше и режу на девять прямых частей по 200мм и рогатку на ~240. С неё и начнём.

Печать заняла 21 час и стала своеобразной «обкаткой» новой системы.

Одна за одной были отпечатаны и остальные части палки.

Печатал в 4 периметра с заполнением в 10%, слой 0.2 (для ускорения), центральное отверстие добавлено как модификатор на вычитаемый объём.

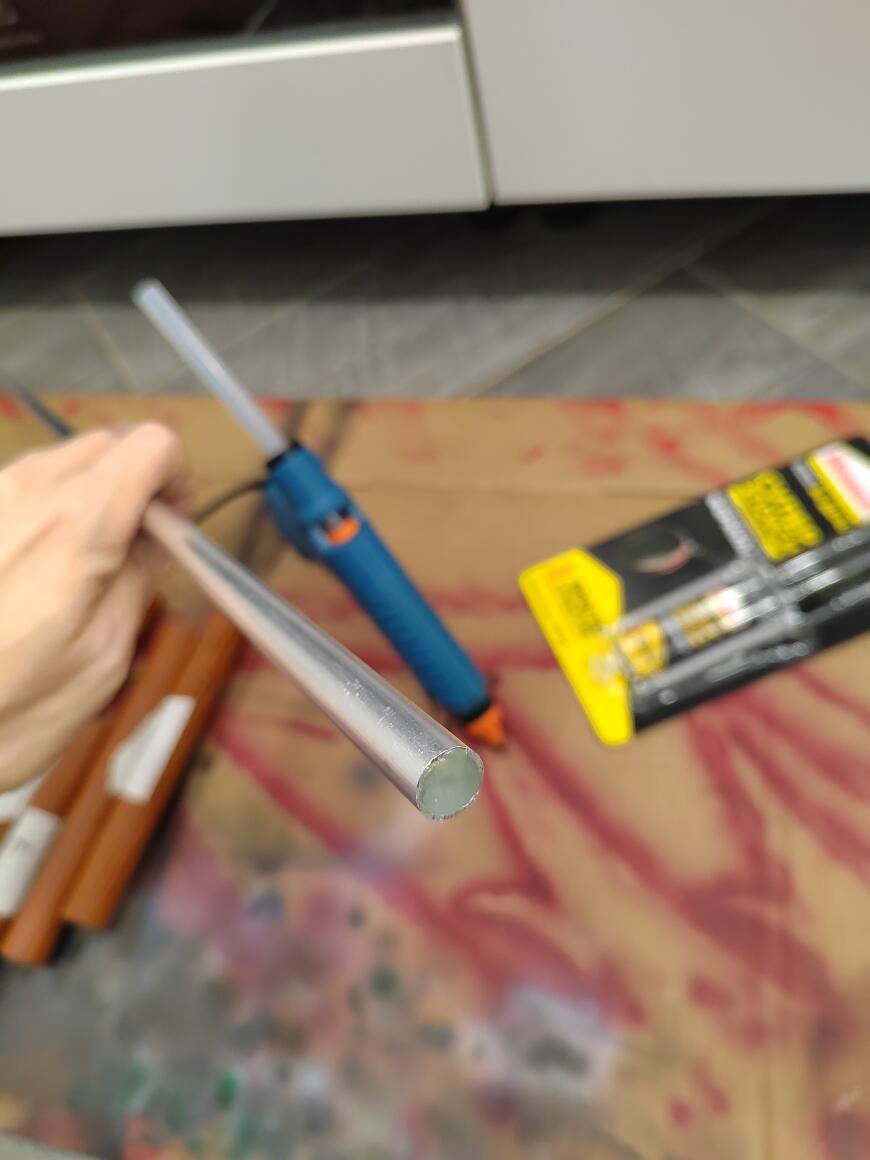

Размечаю и режу алюминиевую трубку диаметром 12мм – она будет силовым стержнем и разъёмный креплением для половинок палки.

Приступаю к сборке. Концевые части палки приклеиваются на быструю эпоксидку, а чтобы она хорошо заполнила зазор между трубкой и напечатанной деталью – концы трубки заливаются термоклеем.

Лью смолу в отверстие, загоняю трубку, жду.

Остальные части, для ускорения процесса, приклеиваются на гелеобразный цианакрилатный клей Akfix 705.

Даю клею застыть, после чего сверлю два 2мм отверстия в стыковочном хвосте алюминиевой трубки. В них будут закручиваться винтики М3х10, места под которые предусмотрены в ответной части.

Время пост-обработки.

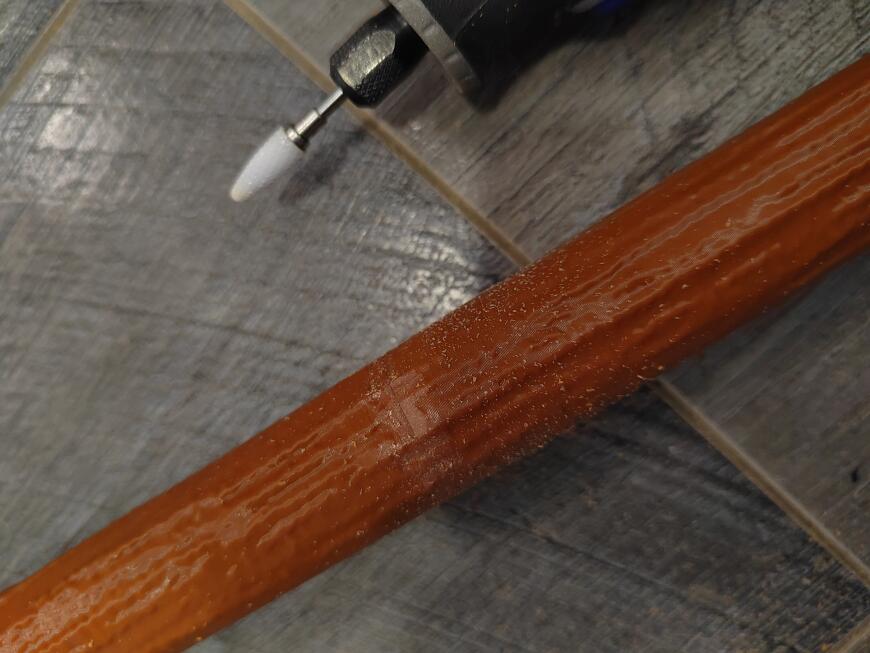

Отшкурить такую фактурную поверхность – проще ежа съесть, так что механически я обрабатываю только стыки между печатными частями, где удаляю выступивший клей.

Всё остальное сглаживается дихлорметаном и остаётся сушиться в ванной комнате, благо в зимний период тяга в вентиляции о-го-го какая.

Дальше поверхность обезжиривается и задувается красно-коричневым грунтом KUDO KU-2102.

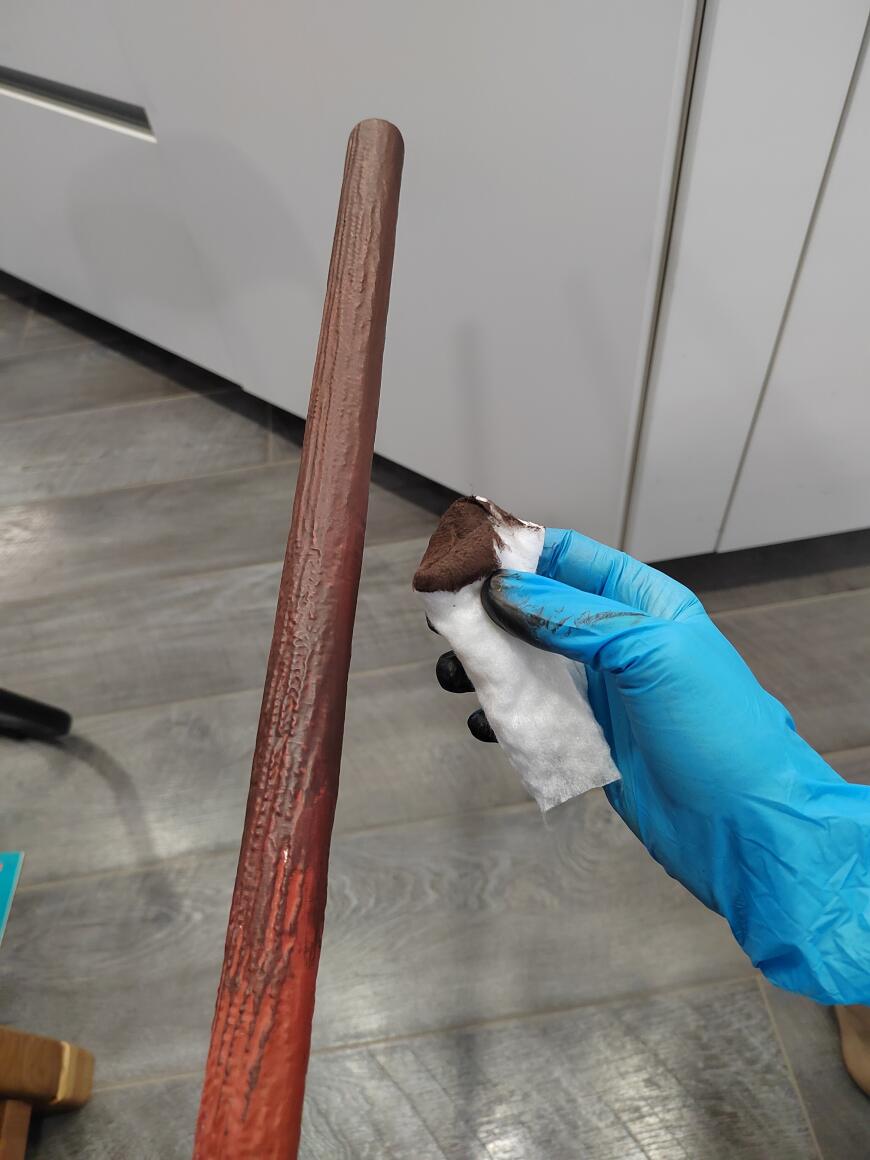

Для первого слоя краски я смешал Махагон (704) с Черным (806) в соуснице, добавив немного воды.

Наносил нетканой салфеткой, размазывая по поверхности.

Цвет вышел несколько светлее ожидаемого, так что для второго замеса я использовал больше черного цвета. Пропорции вышли почти 1 к 1.

После подсыхания краски, я дополнительно смочил салфетку и с силой натёр все выступающие части, сняв краску до грунта.

Получился эдакий эффект заполированности на вершинах древесной фактуры.

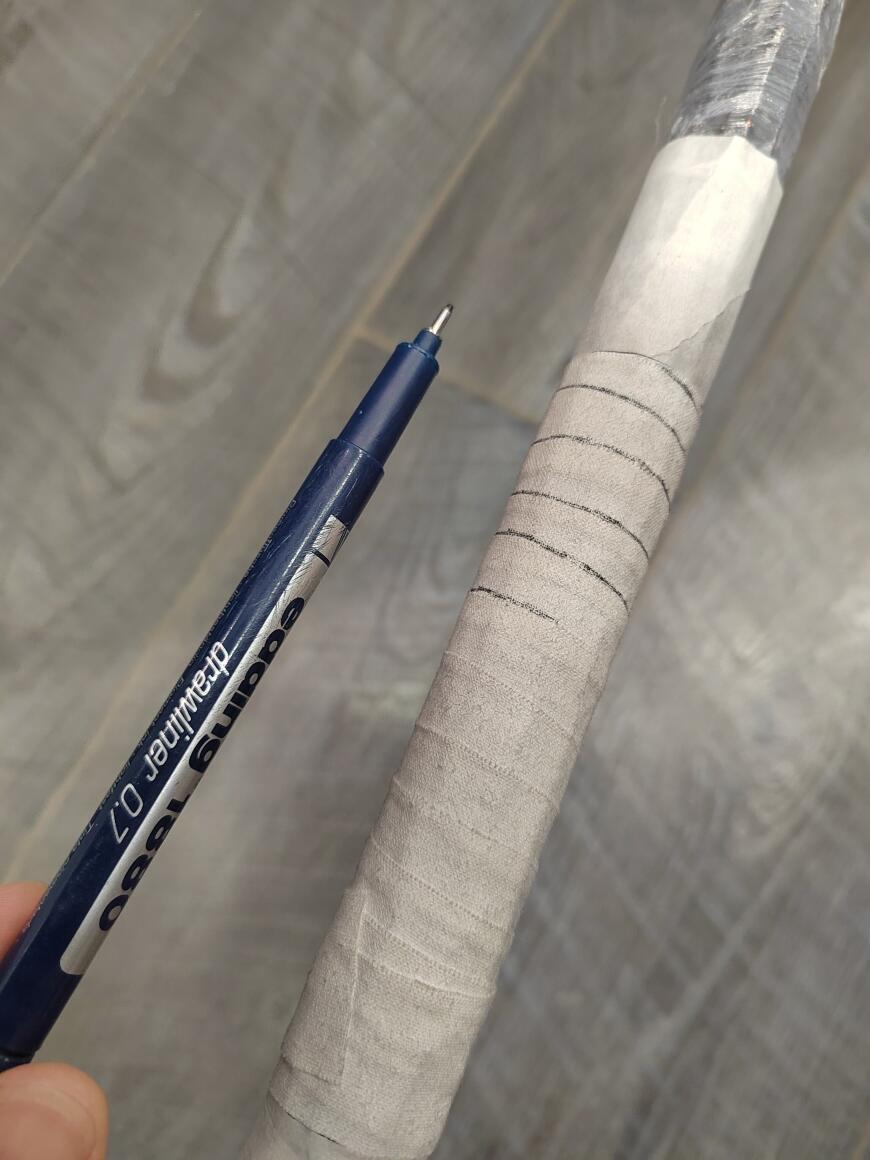

В качестве намотки использовалась хоккейная лента для клюшек – она тканевая и имеет хороший клеевой слой.

Только белая слишком.

Для решения этой проблемы я развёл серый акрил почти до состояния воды и широким факелом прокрасил всю намотку в два слоя.

Теперь она грязная и поношенная, всё как надо.

Последний штрих – выделение границ ленты лайнером, чтобы витки обмотки сильнее бросались в глаза.

Готово! Любимая палка в своём обычном состоянии завершена.

__________________

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

Шучу-шучу, мы же вот только подобрались к самому интересному =)

Ну что, не устали? Переходим к крафту палки в боевом состоянии!

__________________

Поехали.

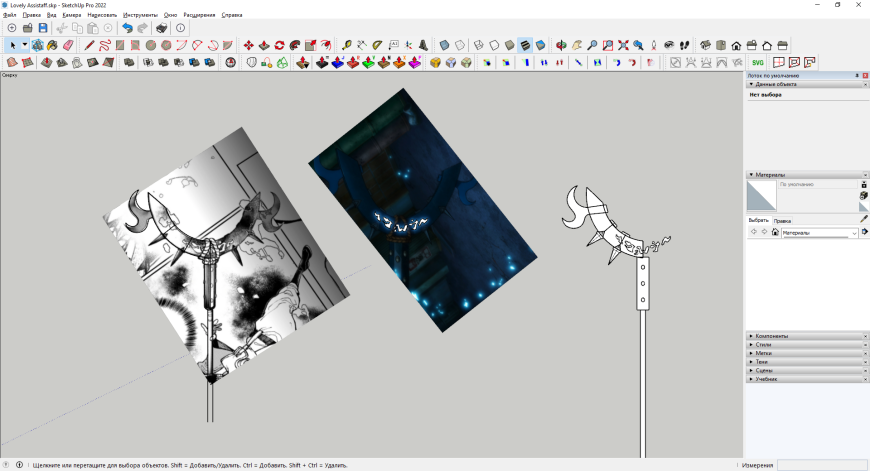

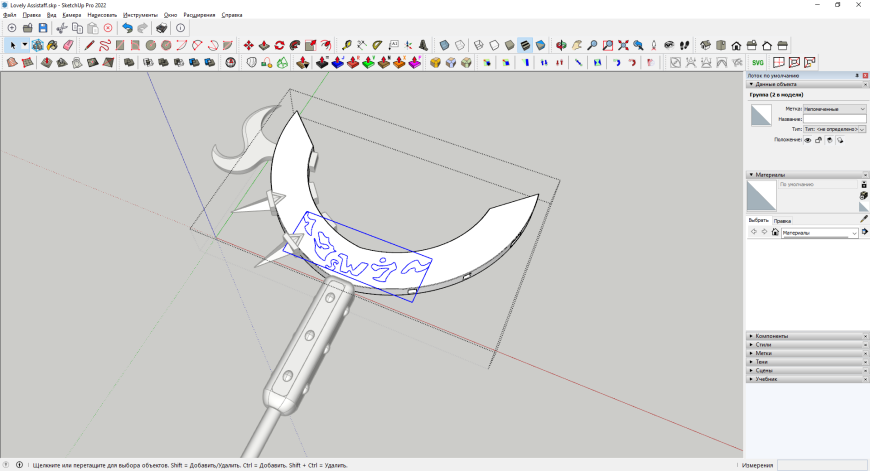

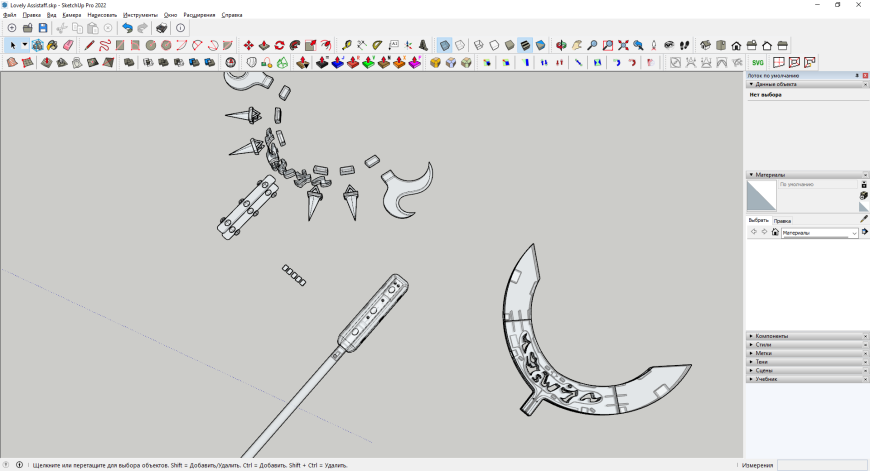

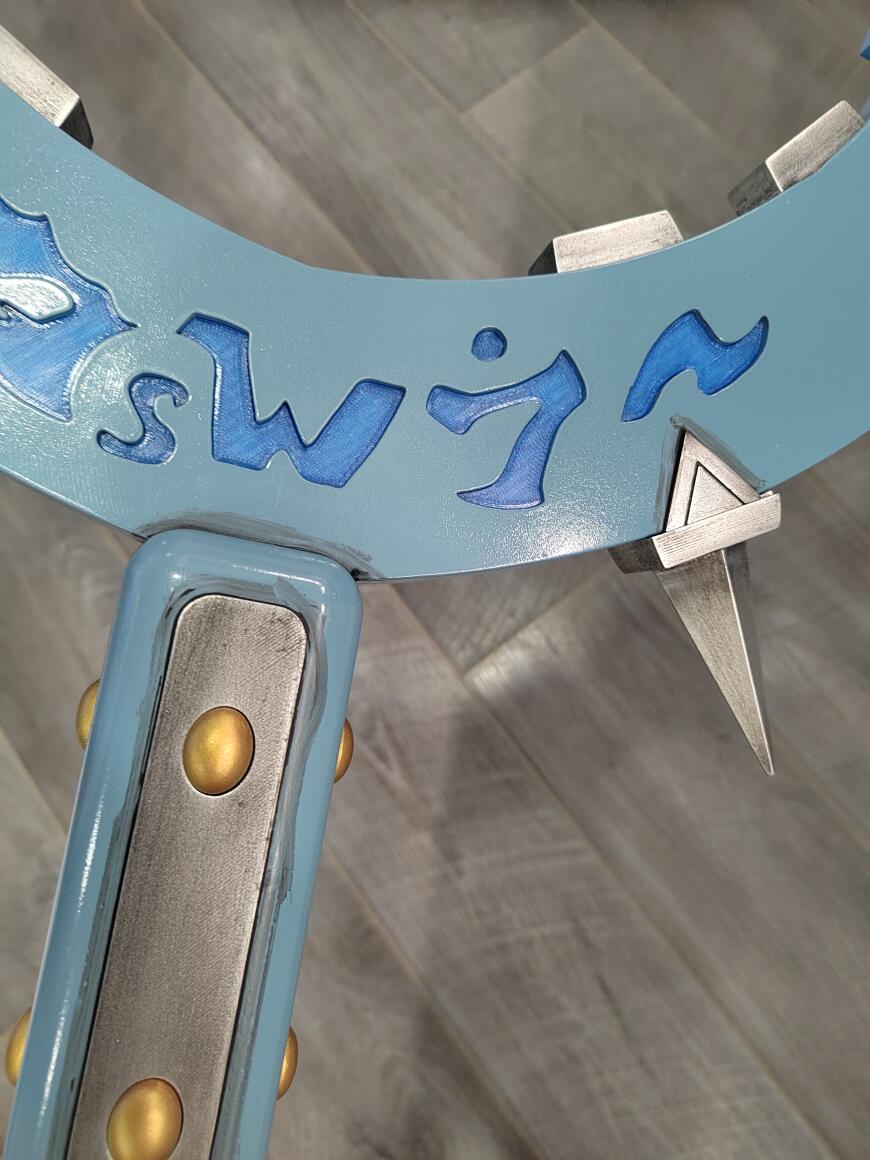

Всё начинается с поиска подходящих картинок – в данном случае я использовал страницу из манги для общей формы и скриншот из аниме для отрисовки надписи.

Дальше постепенно наращивается объём и прорисовываются детали декора.

Внутри располагается полость для светодиодной ленты подсветки надписи.

Стыковка с алюминиевой трубкой, выполняющей роль древка, делается внутри квадратной части с «клёпками».

А уже внутри трубы будет спрятан аккумулятор и кнопка включения.

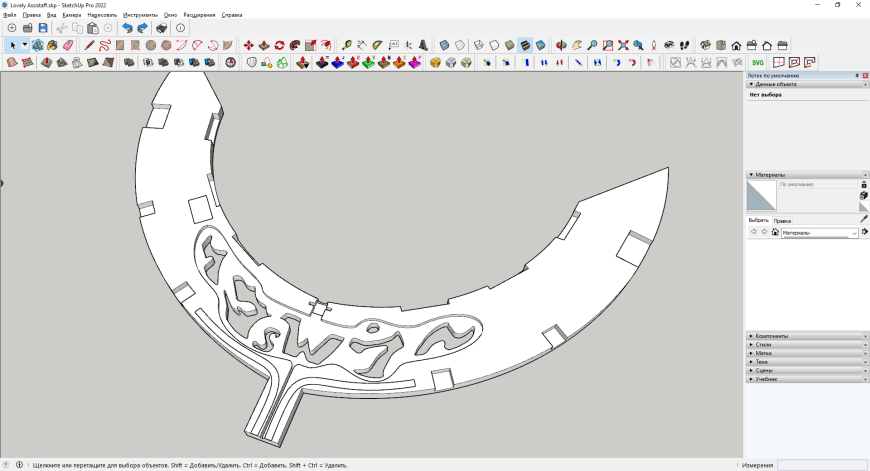

Остаётся только поделить всё на части и запустить печать.

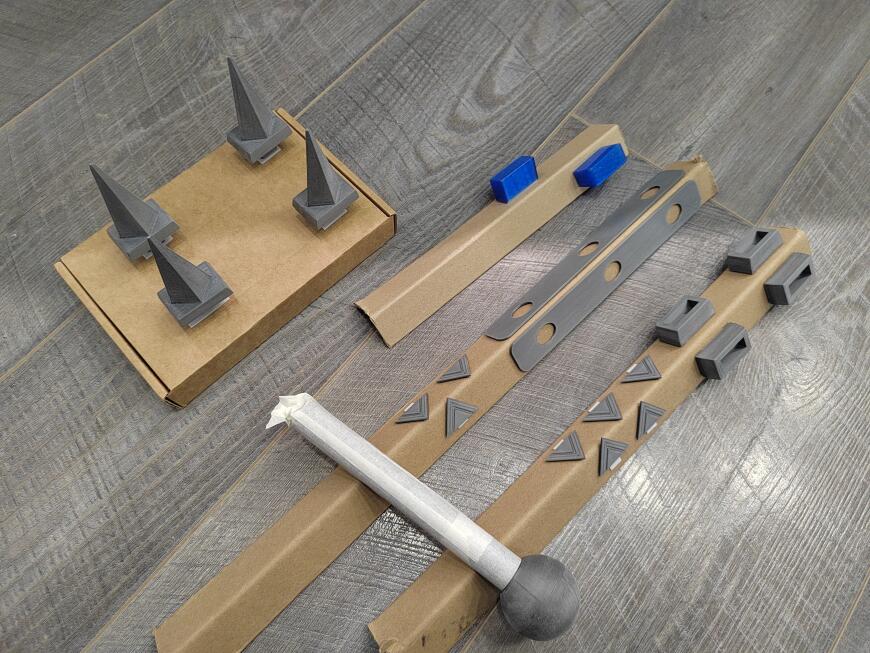

Первой на стол отправилась всякая быстрая мелочь (декор серебряного цвета), после которой пришла очередь массивных частей из черного PETG.

Я слегка переборщил с заполнением в квадратной части (т.к. опасался за прочность), а вот части рогатины печатались уже в облегченном виде – три периметра и 7% заполнения трёхмерными сотами. Толщина крышки же была увеличена до 1.2мм.

Разделка деталей была сделана так, чтобы максимально утилизировать размер столика и избежать лишних швов.

Пока принтер был занят печатью, я приступил к склейке серебряных частей.

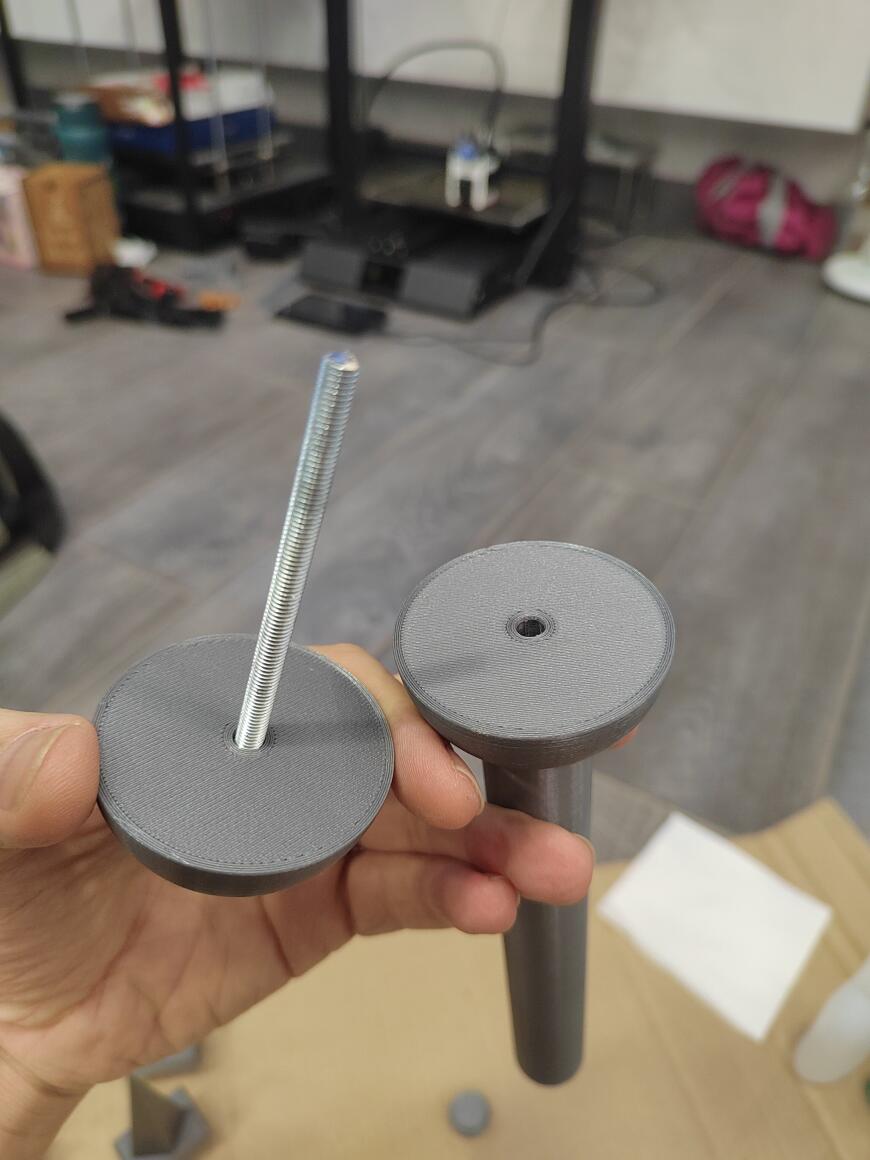

И начал с шара на обратном конце древка.

Он печатается из двух половинок с усилителем в виде резьбовой шпильки.

Склеиваю их на цианакрилат.

А в цилиндр, выходящий из одной из половинок, я засыпаю свинцовую дробь – она будет небольшим балансиром, смещая центр тяжесть поближе к середине древка.

Сверху дробь проливается эпоксидной смолой, чтобы не убежала.

Потом, правда, оказалось, что смолы я недолил и у меня получилась эдакая хардкорная погремушка – в средней части засыпка немного утрамбовалась и стала тихонько шуршать ^_^

Дальше серебряные части шкурятся пилками для ногтей зернистостью на 180 и 240, после чего моются под струёй воды и тщательно просушиваются.

А тем временем допечатываются и чёрные детали.

Они большие и плоские, что позволяет обрабатывать их шлифмашинкой.

У частей рогатины шлифуются не только внешние, но и внутренние (склеиваемые) поверхности – для лучшего взаимного прилегания.

Эти детали также отмываются от пыли и отправляются на просушку.

Инкрустируемые в них буквы печатаются без заполнения – три периметра и по пять слоёв дна и крышки.

Все составные части подготовлены – пора заняться подсветкой.

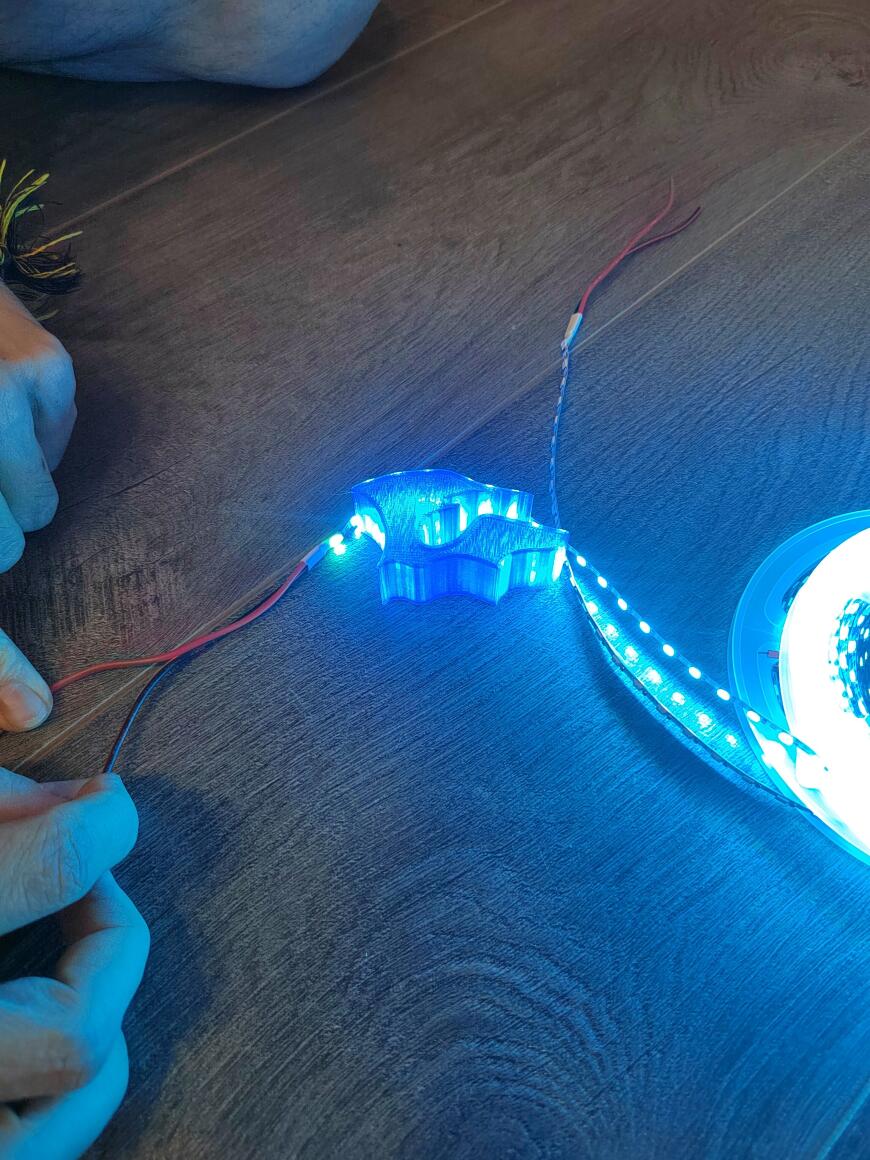

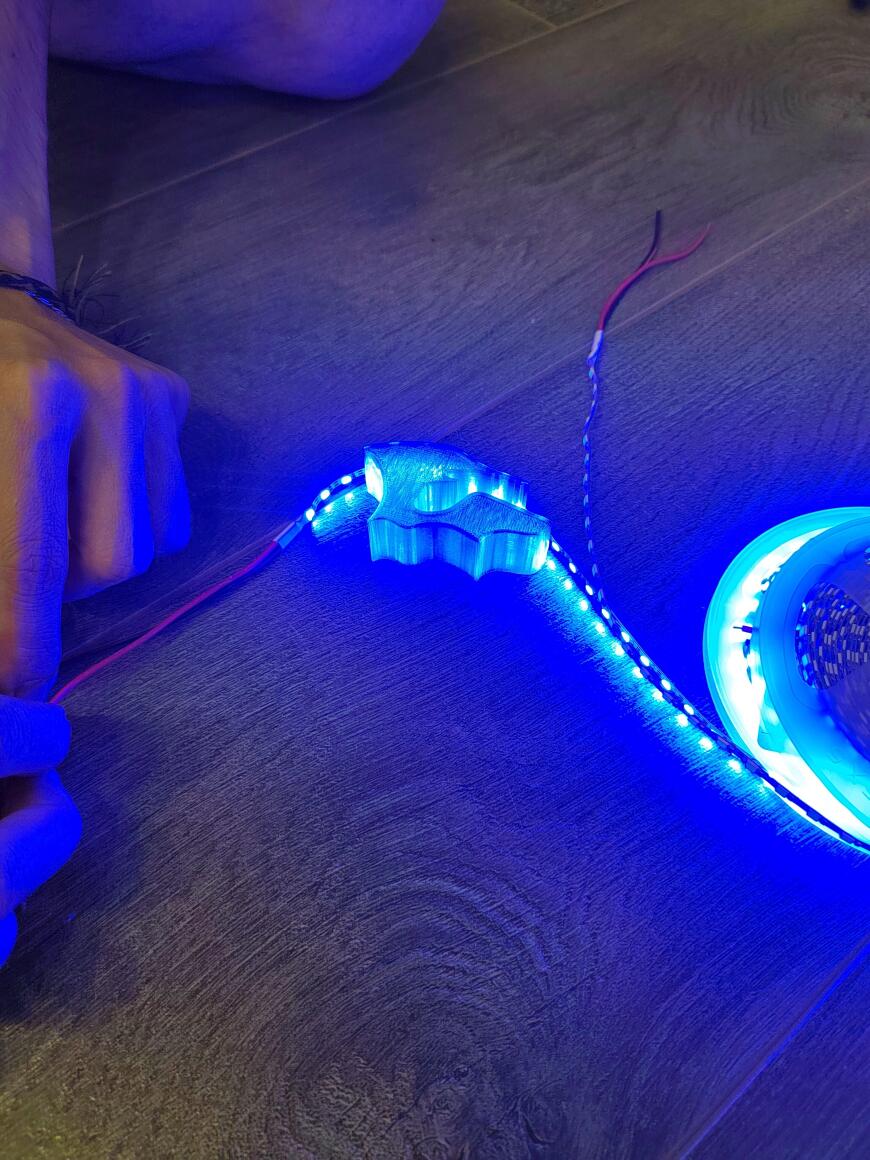

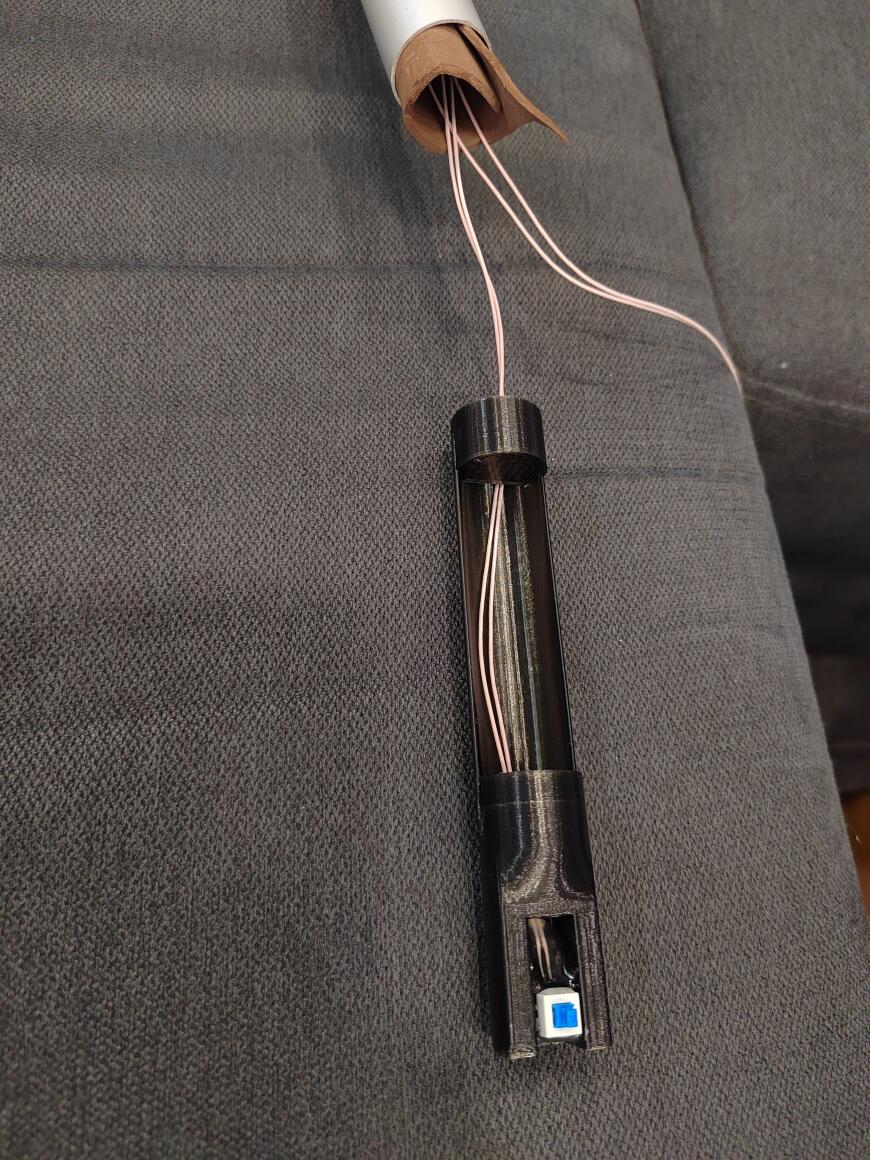

Подсветка будет выполнена светодиодной лентой шириной 3мм 120 диодов на метр, цвет Ice Blue. Напряжение питания 5в.

Еще был вариант обычной синей ленты, но мне не очень понравился вид при тестовой просветке буквы.

Первым делом делаю разводку проводом МГТФ 0.14 и приклеиваю его по внутреннему периметру. Клею на космофен CA-12.

В центре располагается порт зарядки (USB Type-C), а вверху справа – контролер заряда литиевого аккумулятора.

Далее раскладывается светодиодная лента, которая фиксируется небольшими каплями термоклея.

Вниз же уходят две пары проводов – на аккумулятор и кнопку включения.

Проверка – всё работает.

А вот так эта зубастая улыбочка будет подсвечивать надпись.

Следующим шагом в заложенные в модели каналы укладывается толстый медный провод и заливается эпоксидкой.

Думаю, эти каналы можно было вообще не вырисовывать, но внутренний голос постоянно требует сделать крепче и прочнее, а то вдруг что.

После схватывания эпоксидки центральная часть готова к склеиванию.

На фото можно заметить пять печатных прямоугольничков – это стыковочные детали, которые увеличивают поверхность склейки и одновременно центрируют соединяемые детали, не давая им сместиться под нажимом струбцин.

Клей – всё тот же Akfix 705. И мне кажется, что с них и Кудо мне уже пора брать деньги за рекламу ^_^

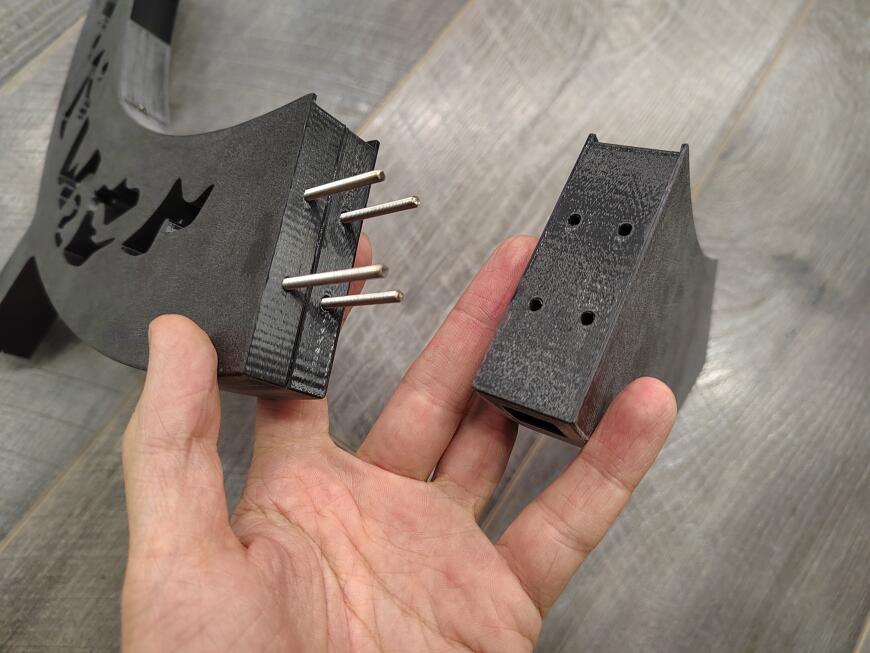

Дальше нужно приклеить оконечные части рогатины, каждая из которых соединяется с центральной через четыре 60мм штифта.

Первоначально я собирался использовать карбоновые спицы, но их нужно пилить под водой (чтобы в воздух не летела вредная карбоновая пыль), а это брызги и опасность попадания воды в дремель.

Короче, отказался я от этой идеи и просто «нажарил гвоздей», в смысле взял горсть нержавеющих винтов М3х55 и поотпиливал им шляпки.

Дальше возникла следующая задача – во время склейки нужно одновременно надёжно удерживать и позиционировать детали, пока цианакрилатный клей не схватится.

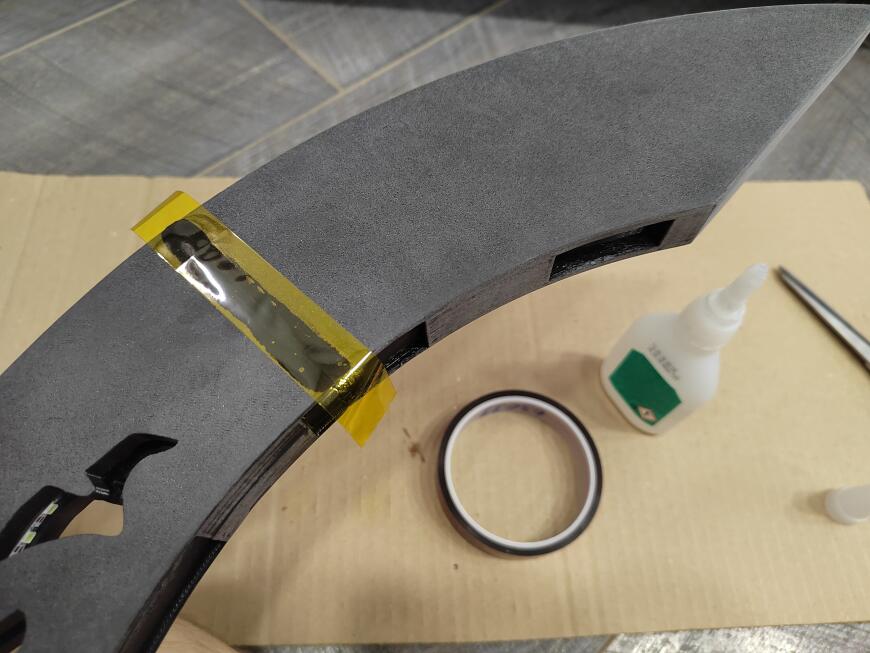

Раньше в таких случаях я использовал эпоксидку и клал поверх шва алюминиевый квадрат, который распределял прижим и выравнивал детали. Но тут цианакрилат – я этот брусочек потом отдирать устану.

Мне нужно было что-то такое, что цианакрилат гарантировано не возьмёт и что у меня есть вот прямо сейчас. И тут я вспомнил про каптоновый скотч!

Заливаю клей в отверстия, смазываю стыкуемые поверхности и свожу детали вместе. Затем доливаю клея по шву и кладу сверху полоску каптонового скотча (клейкой стороной наружу).

И струбцинами его сверху.

И это работает! После сушки скотч удаляется без всяких проблем, а шов получается достаточно гладким и хорошо заполненным.

Потом остаётся только заровнять стык шлифмашинкой.

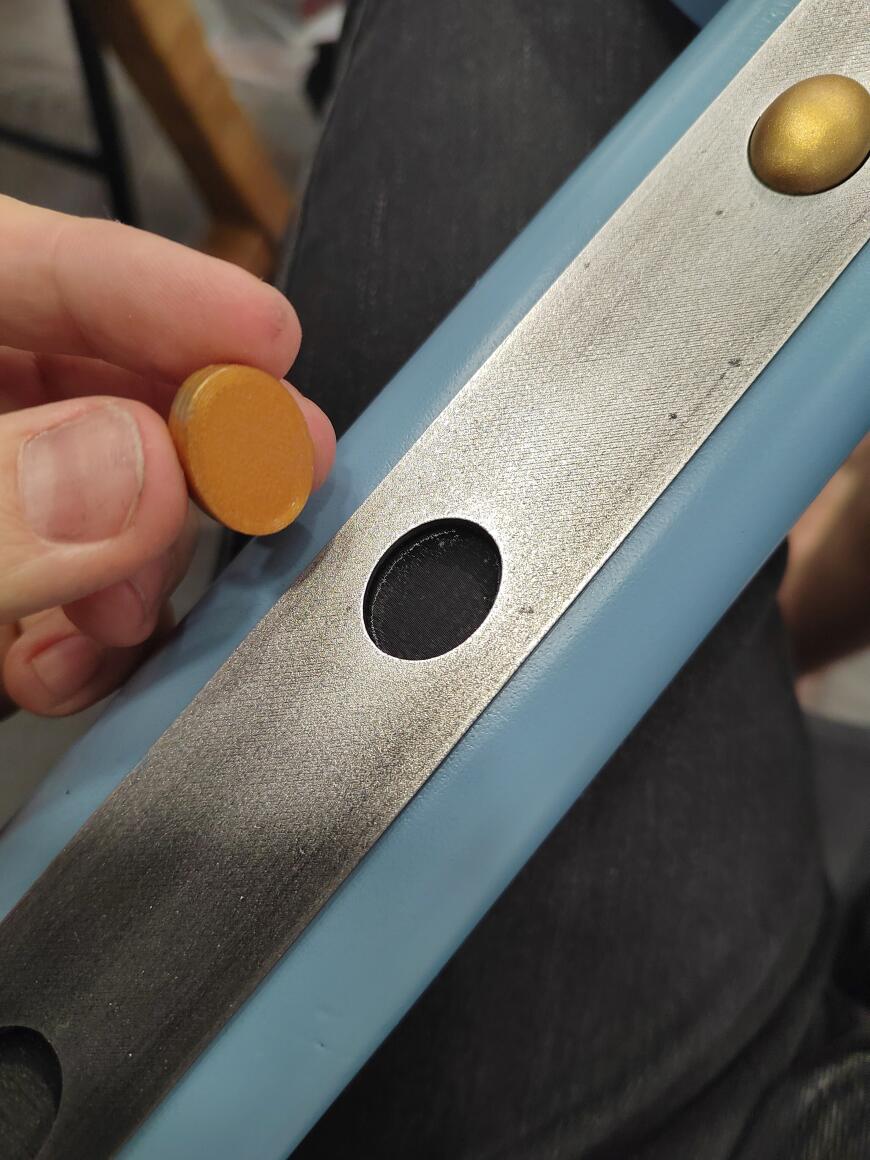

Дальше я размечаю и сверлю отверстие в верхней части алюминиевой трубы, после чего вклеиваю «рогатину» в стыковочный «квадрат».

И дополнительно фиксирую на пару винтов М3х15. И трубу к «квадрату» тоже на винты прикручиваю.

Таким образом труба получается вставлена внатяг, приклеена и законтрена винтами.

Если вам вдруг кажется, что у меня какая-то «крепёжная паранойя» – вам не кажется.

Уф-ф-ф… предварительная сборка завершена. Все составные части обработаны и готовы к покраске.

И тут есть два варианта – доклеить на основу весь декор и красить всё вместе, закрывая маской детали под разные цвета или красить отдельно, а потом склеивать покрашенное.

Первый вариант надёжнее (но медленнее), а второй быстрее (но опаснее).

Прикидываю оставшееся на работу время и иду по второму варианту – дедлайн конкурса слишком близко.

С помощью бумажного скотча закрываю все пазы на основной рогатине – пластик по возможности должен остаться чистым чтобы хорошо склеиваться с декором.

Декор же крепится на какой-нибудь основе с помощью двухстороннего скотча – так его будет удобнее красить и переносить с места на место.

Серебро покрывается серой грунтовкой, а рогатина – черной.

Жду просушки грунта и кладу краску:

На серебряные детали – KUDO KU-1026, золото – KU-1060, голубой – KUDO RAL 5012, сероголубой – Mobihel 427.

После просушки вскрывается неприятная оплошность – я не закрыл светодиодную ленту и туда попала краска. Хорошо так попала, качественно.

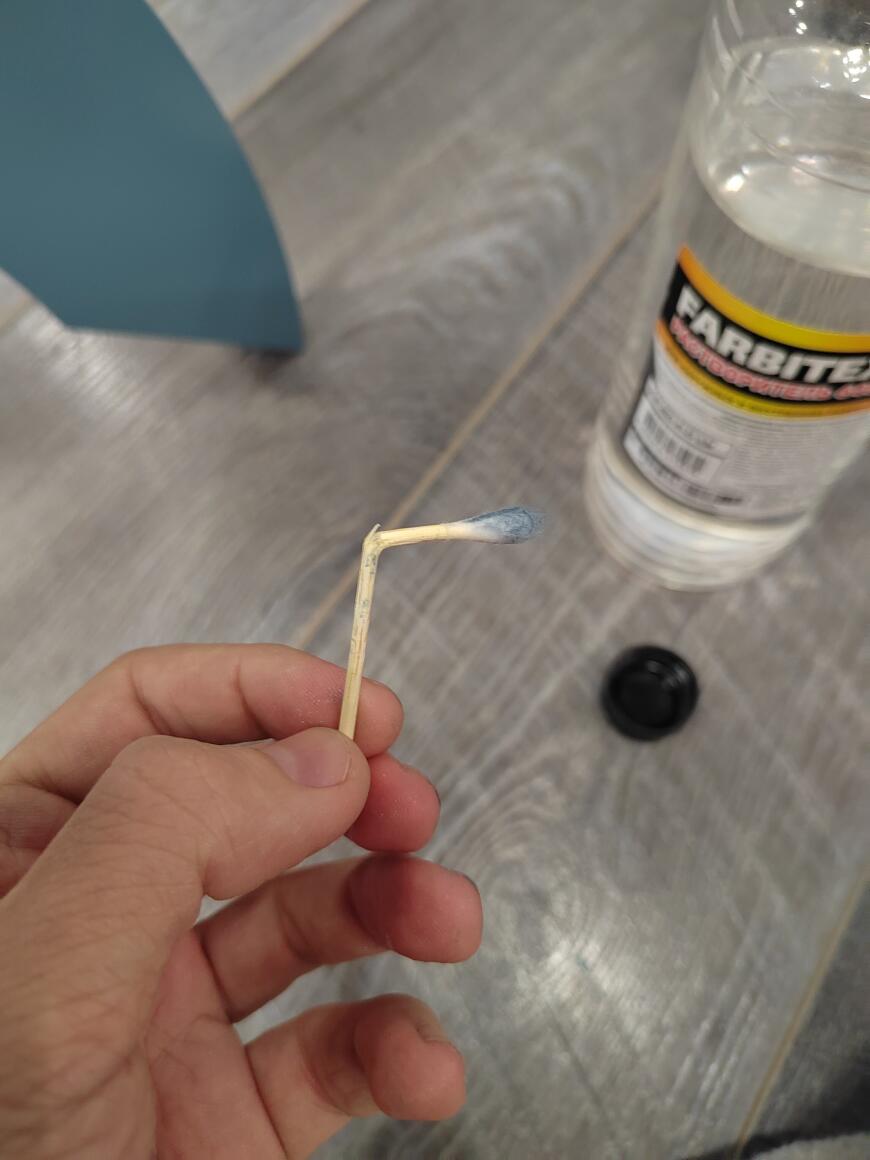

Мозговой штурм среди себя приводит к решению – ломаю ватную палочку под прямым углом, склеиваю цианакрилатом, и, с помощью 646-го растворителя, протираю ленту.

Спустя где-то десяток таких палочек светодиоды были очищены.

Перехожу к докраске декора - сейчас он слишком блестящий и «пластиковый».

Тут я использую свою любимую технику втирания черного акрила – развожу водой краску, наношу нетканой салфеткой на детали, подсушиваю.

Потом мочу чистую салфетку и с силой натираю поверхность – акрил уходит с выступов, но остаётся во внутренних углах и дефектах.

Деталь тут же приобретает совсем другой вид – становится более фактурной и похожей на полированный металл.

Декор готов, можно приступать к финальной сборке. Но сначала нужно поместить на своё место аккумулятор 18650.

Он, вместе с кнопкой включения подсветки, укладывается в специальную кювету, которая аккуратно заталкивается внутрь трубы и закрепляется там горячим клеем.

Кнопка же совмещается с ранее просверленным отверстием и прячется под обмоткой (или, при желании, обзаводится колпачком и остаётся видимой).

Наконец, можно переходить к окончательной сборке.

Вставляю инкрустацию.

Сначала я думал дополнительно подклеивать буквы (даже специальные капиллярные носики для клея купил), но они вставились с небольшим натягом и прекрасно держатся сами.

Заливаю клей в лунки и вставляю шипы, после чего сверху аккуратно доклеиваются продолжающие их треугольнички.

Приклеиваю облицовочные пластинки и клёпки.

Теперь можно прорисовать границы деталей черным акрилом...

...и подтереть его, оставив небольшие контура и декоративные загрязнения.

Дальше берусь за пилку для ногтей и нещадно обдираю режущие кромки и выступающие грани торчащих по бокам лезвий.

Это, хоть и любимое, но оружие – оно должно быть поношенным и побитым.

Этой же пилкой прохожусь по всем острым углам на рогатине, сдирая краску до черного пластика, а поверх делаю лёгкие акценты серебряной краской.

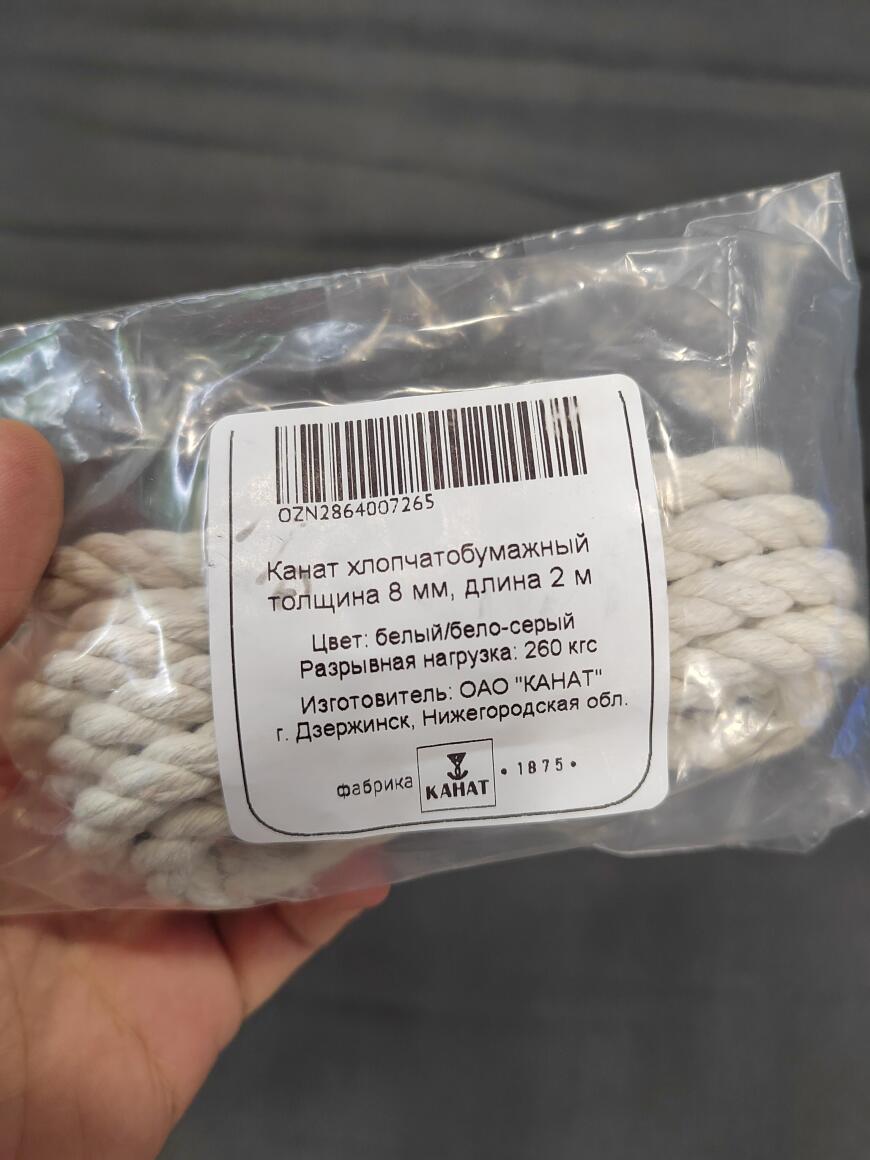

Остаётся последний штрих – оплести центральную часть верёвкой.

Только верёвка у меня белая, а нужна какая-то рыже-бурая, цветом вроде мокрого картона. Ну, значит покрасим.

И верёвка отправляется в ковшик, где около часа варится в смеси чая с кофе =)

После верёвку нужно прополоскать и просушить на батарее, оставив её чуть влажной.

Кстати, таким же способом хорошо состаривается одежда из натуральных тканей.

Вообще, можно было «не париться» и просто взять джутовый канат, но я не люблю джут – он слишком жесткий, волокнистый и неподатливый.

Обвиваю центральную часть рогатины канатом (за счёт небольшой остаточной влажности он более гибкий, а после высыхания чуть-чуть подтянется и встанет на место), приклеивая в нескольких местах на горячий клей.

После чего обматываю алюминиевую трубку хоккейной лентой (на этот раз синей) и Lovely Assistaff закончен!

Ну что, всё? Нет, не всё – я же бонус обещал!

__________________

Бонус номер раз – я выкроил несколько часов времени и организовал косплей-фотосъёмку с готовым крафтом.

За отведённый месяц сделать полноценный косплей нереально, но вот приличный закос – вполне. Так что представляю вам себя в образе Zanka Nijiku из аниме Gachiakuta.

Бонус номер два – все модели крафта выложены в паблик и бесплатны для личного некоммерческого использования, лицензия CC-BY NC.

Скачать можно в моём телеграм канале https://t.me/ravencosplay_ru

__________________

В заключении, я бы хотел сказать следующее: я считаю очень символичным то, что моя работа была сделана именно по «Гачиакуте», где способности персонажей завязаны на их любимые вещи, которые они ценят и за которыми ухаживают. С которыми связаны их воспоминания и чувства.

Ведь так просто выкинуть что-то старое и купить новое. Починить, улучшить и дать новую жизнь – сложнее. Но иногда вещь действительно этого стоит.

P.S. вся работа по пересборке принтера, печати, пост-обработке и покраске выполнялась в течение января 2026 года. Кроме того, одни выходные у меня «выпали» из-за поездки на выступление в Нижний Новгород.

Это был сложный, но интересный проект, давший мне несколько новых идей и техник, которые точно найдут применения в моём любимом хобби.

Дальше я планирую закончить с принтером – нормально разместить экран, поставить EBB36 и, возможно, смонтировать укосины между П-фреймом и корпусом.

Ну и доделать оригинальный костюм персонажа, разумеется.

Вот теперь точно всё.

Своё мнение о проделанной работе, вопросы и критику пишите в комментах. Удачи!

Еще больше интересных статей

Последняя серийная модификация сварной башни танка Т-34 разработанная на заводе № 183.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сборная модель электровоза ЭП1М (П) 1/87

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

П...

Протектрон из Fallout 4 или как сделать пластмассовое металлическим.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну почему же бред, для хорошег...

О, прикольно, поздравляю.

Привет, мой тоже пару дней наз...

Доброго времени суток!Задачка...

3D принтер Anycubic Photon Mon...

Доброго времени суток. Появилс...

Приветствую. Вместе с обычной...