Учиться нужно на практике. 3D Принтер «Практика» Российского производства.

3D Принтер «Практика» Российского производства.

Прогресс неудержим. Оборудование с ЧПУ становится все более доступным для домашних мастерских любителей-энтузиастов. Хотя российские производители регулярно радуют отечественного потребителя собственными разработками, появление новой отечественной продукции в области Hi-tech вызывает интерес и повышенное внимание. И поэтому мне, как тому самому любителю-энтузиасту, было крайне интересно получить на свой рабочий стол пока единственный в мире экземпляр (опытный образец) 3D принтера, с которым скоро планирует выйти на рынок новый российский производитель. Название предприятия пока раскрывать не буду. Предсерийный принтер был предоставлен мне для тестирования и оценки с точки зрения, как инженера, так и пользователя. И, «пользуясь случаем» (с) и одобрением владельца, я выкладываю обзор данного принтера на #конкурсCreality. Принтер явно еще сыроват, но уже можно и нужно отметить его достоинства, ну и все, что там нуждается в доработках.

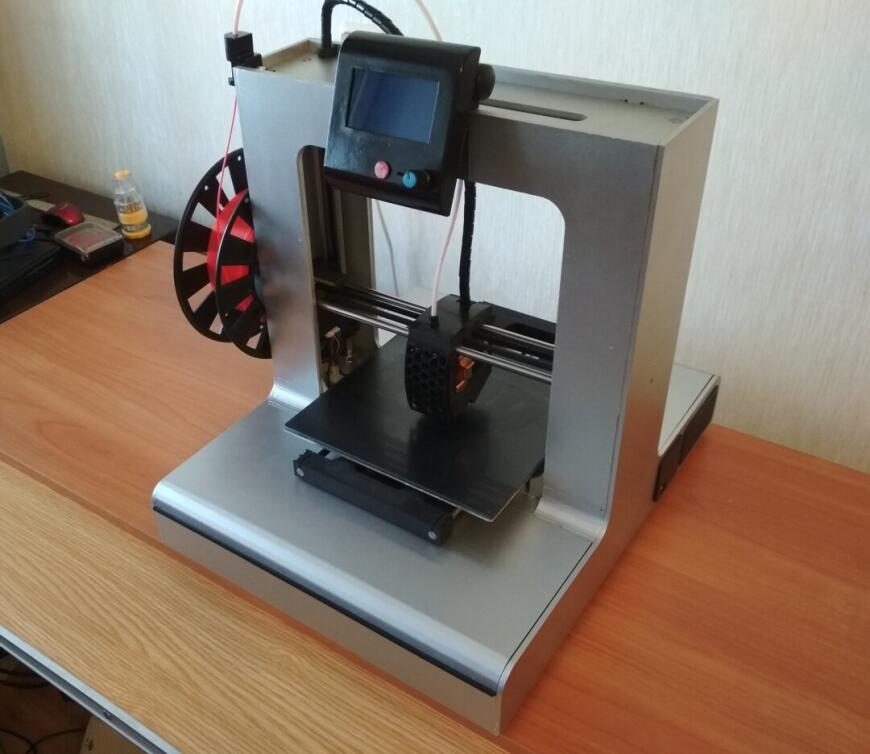

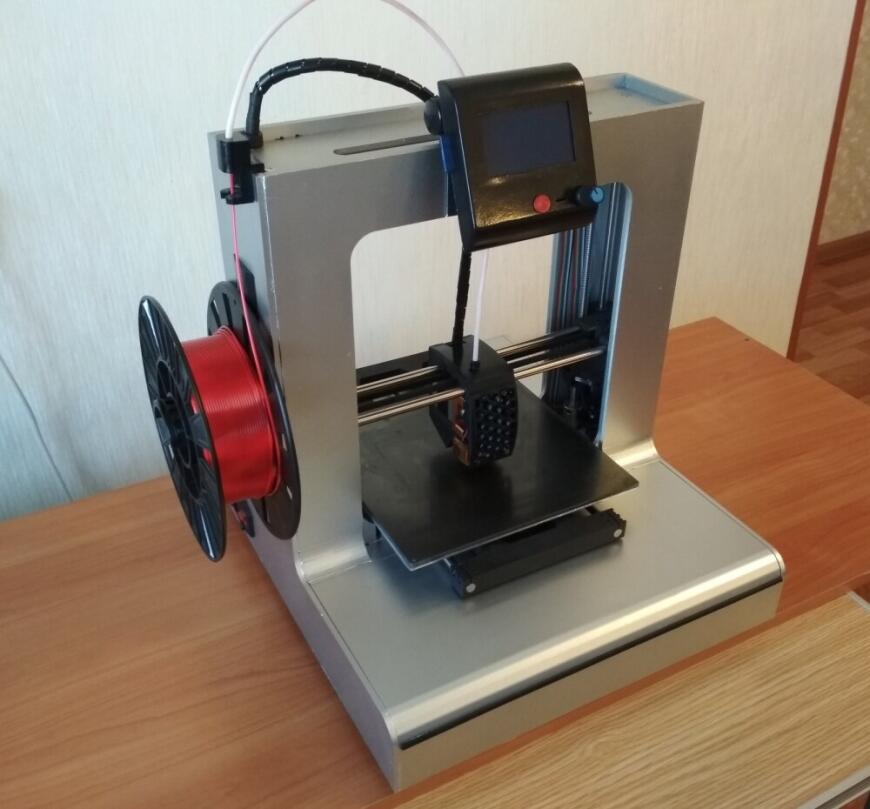

Итак, представляю всеобщему вниманию 3D принтер «Практика» - младший принтер в семействе из трех моделей, которые планируются к производству.

Это FDM-принтер, предназначенный для обучения основам 3D-печати. Планируется поставляться собранным и готовым к печати, что может быть значимым для многих начинающих. Сразу для применения на практике, так сказать. Отсюда и название модели. Построен на традиционной кинематике i3 Prusa с подвижным столом, но имеющий особенности в реализации.

Корпус

Основа принтера – неразборная жесткая рама коробчатой конструкции, собранная из раскроенного фрезерованного композитного листа. В сборке применены соединения «шип-паз» и клеевые швы. Металлических уникальных компонентов в конструкции нет. Используются элементы (уголки, кронштейны итп), выполненные печатным способом. Корпус окрашен в собранном виде целиком в серебристый цвет с черными деталями.

Благодаря коробчатой конструкции, рама обладает беспрецедентной жесткостью и прочностью, что является серьезным достоинством для «Прюши», как кинематике с тяжелым подвижным столом. Коробка позволила скрыть практически все компоненты механики и электроники внутри корпуса, в результате чего принтер не выглядит как новогодняя елка, увешанная игрушками. Снаружи ничего лишнего, только дизайн. Исключение составляют дисплей в поворотном корпусе, закрепленный на верхней перекладине рамы и катушка с филаментом на боковой стороне. Пользователь защищен от опасности что-то снести или повредить неловким движением. При этом в конструкции предусмотрен доступ для обслуживания и ремонта.

Благодаря коробчатой конструкции, рама обладает беспрецедентной жесткостью и прочностью, что является серьезным достоинством для «Прюши», как кинематике с тяжелым подвижным столом. Коробка позволила скрыть практически все компоненты механики и электроники внутри корпуса, в результате чего принтер не выглядит как новогодняя елка, увешанная игрушками. Снаружи ничего лишнего, только дизайн. Исключение составляют дисплей в поворотном корпусе, закрепленный на верхней перекладине рамы и катушка с филаментом на боковой стороне. Пользователь защищен от опасности что-то снести или повредить неловким движением. При этом в конструкции предусмотрен доступ для обслуживания и ремонта.

Листы композита отфрезерованы особым образом для придания им плавных изгибов, что также положительно сказывается на эстетике станка – разработчики смогли уйти от прямоугольных «кирпичных» форм. Отличным решением оказалась идея организации в корпусе принтера «машинного отделения» и «багажника». Развивая до конца концепцию коробки, конструкторы разместили в массивной нижней части станины два отсека с открывающимися крышками. В одном размещена вся электроника, второй отсек представляет собой вместительный ящик для полезной мелочи – инструментов, деталей, заначек…

Крышка «машинного отделения» сдвижная. Крышка ящика – откидная. Это немного сбивает с толку. Пару раз, открыв ящик и полюбовавшись на приятную пустоту в нем, я уже по привычке потянул вверх крышку отсека с начинкой, чуть не поломав ее. Потом понял, что ее нужно сдвигать. Но это не критично. Туда вообще не нужно лазить. Фото этого отсека будет в разделе "Электроника и электрика".

Снизу корпуса ниша для трех шаговых двигателей – двух для оси Z и одного для оси Y. Сверху в корпусе прорезь для входа кабельного жгута и тефлоновой трубки с филаментом. Вся механика осей спрятана внутри короба. Укладка кабеля аккуратная: все уложено, закреплено, подтянуто. Сбоку держатель катушки (напечатанный), накладка на корпус, защищающая от трения катушки по корпусу. Это хорошо.

Ножки нерегулируемые и отпечатаны из жесткого пластика, то есть от вибрации не защитят. Лучше это подправить.

Корпус в целом действительно очень крепкий и жесткий. Принтер можно переносить просто за верхнюю часть рамы, как чемодан. Дизайн проработан и продуман. В некоторых местах видны результаты кропотливой ручной работы по аккуратному проклеиванию мелких деталей. Это вызывает уважение, а с другой стороны – вопрос по поводу повторяемости такой сборки при серийном производстве. Понятно, что у меня первый опытный экземпляр, где старались особо. Все подогнано, собрано и покрашено аккуратно, швы плотные, ничего не болтается. На текущий момент за корпус мои 5 баллов.

Электроника и электрика.

«Мозги-и-», - протянул зомби… проверяя посадку радиаторов на драйверах. В машинном отделении обнаружен сендвич из Arduino Mega 2560 и RAMPS 1.4 .

На вопрос об этом разработчик дал ответ, что «это было на складе». В дальнейшем планируют комплектовать более современными контроллерами, но также 8-битными. Драйверы установлены A4988. Блок питания простой безымянный 12В на 180Вт. Понятно, что это принтер начального уровня. Вентилятор 80мм на выдув вниз нагретого воздуха. На боковой стенке решетка забора холодного воздуха. Там же гнездо питания, выключатель. Провода в отсеке частично уложены, частично в виде спагетти. Но все доступно, все распределено, все пригодно к обслуживанию. Практичный минимализм.

Прошивка – русифицированный Marlin 1.1.9 без каких-либо изысканных настроек. Перепрошить принтер при желании можно самому, что я и сделал, выставив PID, убрав тем самым синусоиду температуры на хотенде, и подправив некоторые криво переведенные строки меню на более... грамотные.

Управление принтером осуществляется с компьютера по USB или автономно с дисплея. Популярный RepRap Full Graphic 12864 c энкодером и кнопкой "Reset" смонтирован в удобный поворотный корпус. Корпус дисплея напечатан, прошел пост-обработку и покрашен. Краска на корпусе лежит равномерно, но видно, что пластик шлифовался вручную. Не критично, но больше подходит по стилю исполнения на хорошее домашнее любительское производство, а не промышленное. Но все-равно плюс. Тем более, что сейчас корпус для дисплея собираются производить литьем. Расположение дисплея удобное, поворачивается плавно, фиксируется в любом положении. За дисплей мои 4 балла. Или даже 5 с учетом планируемого литья.

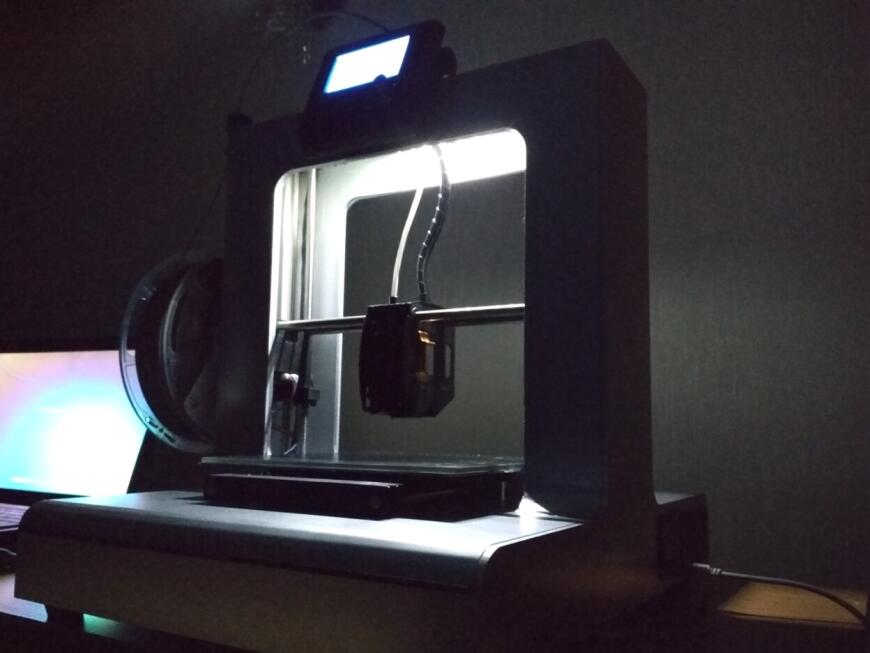

Кто-то наверняка обратил внимание на пункт про Блок Питания. Почему 180Вт? Оказывается, у принтера не предусмотрен подогреваемый стол. На мой удивленный вопрос, разработчик пояснил, что принтер планируется выпускать в разных комплектациях. В базовой версии подогреваемый стол не предусмотрен. Он будет идти как опция при заказе принтера. Пояснения приняты, минус ставить не буду, хотя я и удивлен – по нынешним меркам подогреваемый стол не роскошь, а средство достижения… Ну понятно, опытный экземпляр, но я не привык печатать на холодном столе… Ладно вот и потренируюсь. А немного поможет мне встроенная светодиодная подсветка, закрепленная на перекладине рамы. Она есть – это плюс. Но слабовата – я бы ленту по-длиннее сделал. И включается она вместе с принтером, нет отдельного включения. Это небольшие минусы, но исправимые.

Кто-то наверняка обратил внимание на пункт про Блок Питания. Почему 180Вт? Оказывается, у принтера не предусмотрен подогреваемый стол. На мой удивленный вопрос, разработчик пояснил, что принтер планируется выпускать в разных комплектациях. В базовой версии подогреваемый стол не предусмотрен. Он будет идти как опция при заказе принтера. Пояснения приняты, минус ставить не буду, хотя я и удивлен – по нынешним меркам подогреваемый стол не роскошь, а средство достижения… Ну понятно, опытный экземпляр, но я не привык печатать на холодном столе… Ладно вот и потренируюсь. А немного поможет мне встроенная светодиодная подсветка, закрепленная на перекладине рамы. Она есть – это плюс. Но слабовата – я бы ленту по-длиннее сделал. И включается она вместе с принтером, нет отдельного включения. Это небольшие минусы, но исправимые.

За электронную часть станка с электрикой вместе поставлю 4 балла. Минус балл за архаичный сендвич. Будем надеяться на установку нормальных контроллеров в будущем.

За электронную часть станка с электрикой вместе поставлю 4 балла. Минус балл за архаичный сендвич. Будем надеяться на установку нормальных контроллеров в будущем.

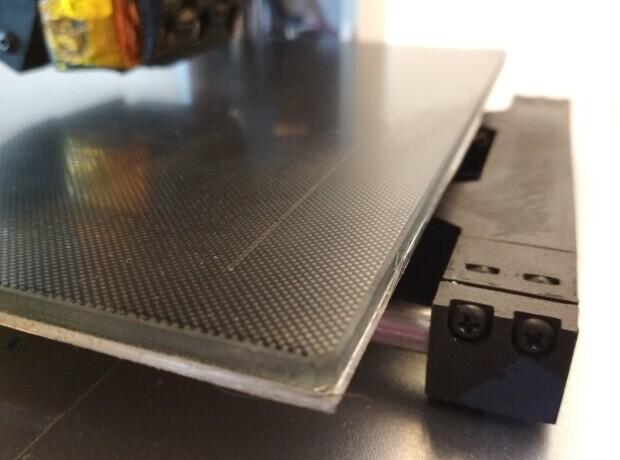

Стол. В качестве стола на «Практике» внедрена весьма неожиданная конструкция. У стола нет традиционной системы выравнивания – подвески стола на винтах с пружинами. Как нет и автокалибровки зазора сопла. Стол выровнен и жестко закреплен при сборке. Достигнуто это оригинальным приемом. Принтер при сборке сам на себе печатает 4 опоры стола, что обеспечивает его самовыравнивание относительно осей. На эти опоры кладется и крепится стекло. Идея интересная, а что из этого получилось «на Практике», расскажу ниже.

Стекло мне попалось на принтере не просто какое-нибудь, а Ultrabase 220x220 мм. Но при отсутствии подогрева смысла в нем никакого. Ну не работает Ультрабаза «на холодную». Да и стекло оказалось не оригинальным - сразу поцарапалось.

С производителем это обсудили, решили, что версии без подогрева будут комплектоваться обычным стеклом 200х200 мм, а Ultrabase пойдет в версии с подогревом. Разумно.

Зона печати была мной замерена и составила после прогона головы по всем осям: 195 по Х, 190 по Y и 145 по Z. Скромно, но в пределах стандарта. Вес принтера небольшой – ровно 10 килограмм. Общие габариты позволяют разместить на небольшой стол.

В результате, стол все-равно оказался с перекосом по обеим осям. Вдоль оси Х перепад высоты составил 0,4мм. А вдоль оси Y более 1 мм. А это никуда не годится. То есть идея с самовыравниванием была интересной, но «на Практике» (с)… Усадка конструкции после сборки, усадка печатных опор, микродеформации элементов всего и вся, усушка, утряска… И уход нерегулируемых размерных цепей не заставил себя ждать. Ось Х я еще выровнял, подкрутив один из винтов Z, а по оси Y все плохо. Откалибровал сопло по центру стола. Печатать возможно только в пределах квадрата 70х70мм. Ближе – сопло цепляет стол, дальше – пластик печатает в воздухе. Подтяжка по Z очевидно создала напряжение в конструкции, теперь по Z движение идет с громким треском. Так что идея с самовыравниванием не сработала. Разработчику отчитался, предоставил фото и видео. За стол твердые 2 балла. Не спасла бы даже подлинная Ультрабаза, которая здесь только мешается. Нужна система ручного или автоматического выравнивания.

Голова.

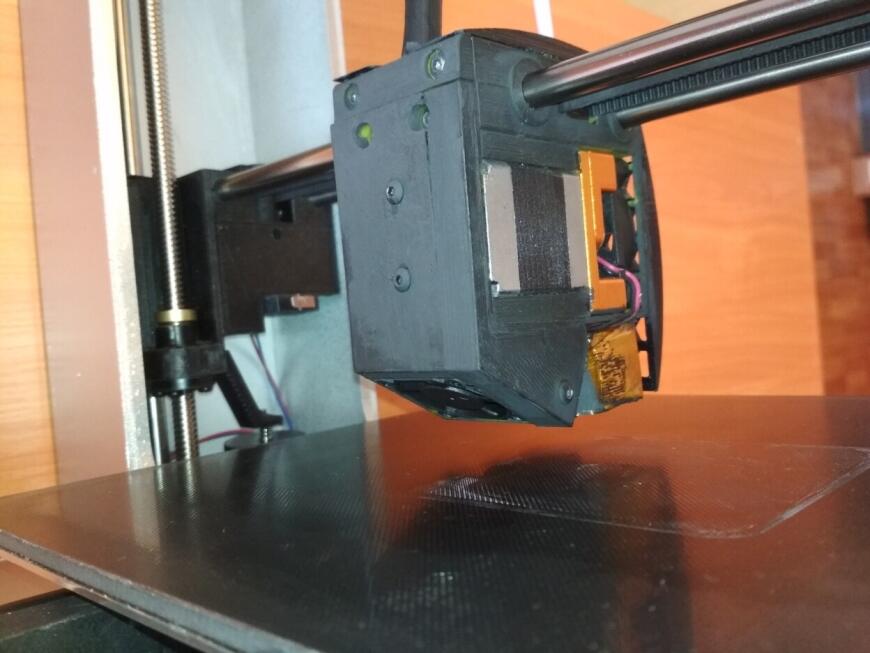

Каретка с головой представляет собой напечатанную закрытую конструкцию. Также пост-обработка и покраска. Внутри упакован популярный экструдер МК8 в директ-версии с неожиданно крупным двигателем NEMA17 40мм. На мой взгляд, тяжелый и излишне мощный. Лучше заменить на 34 мм или даже 22 мм.

Обдув зоны печати односторонний. Хотенд укрыт в силиконовую рубашку и обмотан шубой с каптоном. Обжечься не получится – я пробовал, все достаточно безопасно. Но замена элементов хотенда будет затруднена. Сопло установлено 0.4мм, вентиляторы все спрятаны под решетки корпуса. Дизайн головы визуально продуман хорошо, смотрится отлично. Голова простая, надежная, защищенная. При необходимости разбирается и обслуживается.

Из недостатков головы: Напечатанные подшипники. Причем не из нейлона. Будут быстро изнашиваться. Но в комплекте к принтеру полагаются запасные, и они легко меняются, что, конечно, хорошо. Замена филамента: рычаг МК8 подперт очень тугой пружиной. Нажать ее просто невозможно. Поэтому все операции по загрузке-замене филамента только через команды экструдеру. Сам экструдер закрыт накладками и вручную помочь прутку попасть в канал не получится. Это усложняет процедуру, но приноровиться можно. И еще про обдув зоны печати. В целом обдув сделан неудачно. Работает маленький, всего 25-мм вентилятор. Нагнетает он слабо. Сопло обдува направлено горизонтально и смотрит в упор прямо на сопло хотенда и отделяют их всего 4мм.

Из недостатков головы: Напечатанные подшипники. Причем не из нейлона. Будут быстро изнашиваться. Но в комплекте к принтеру полагаются запасные, и они легко меняются, что, конечно, хорошо. Замена филамента: рычаг МК8 подперт очень тугой пружиной. Нажать ее просто невозможно. Поэтому все операции по загрузке-замене филамента только через команды экструдеру. Сам экструдер закрыт накладками и вручную помочь прутку попасть в канал не получится. Это усложняет процедуру, но приноровиться можно. И еще про обдув зоны печати. В целом обдув сделан неудачно. Работает маленький, всего 25-мм вентилятор. Нагнетает он слабо. Сопло обдува направлено горизонтально и смотрит в упор прямо на сопло хотенда и отделяют их всего 4мм.

Тесты показали неэффективность такого обдува, что будет ниже показано подробнее при разборе тестов. В итоге за голову в целом 4 балла, за процесс замены филамента 3 балла, за обдув 3 балла.

Механика.

Все традиционно. Спроектировано все аккуратно и эстетично. Стальные валы 8 мм. Винты Z – трапеция Т8, с двигателями соединены через алюминиевые разрезные компенсационные муфты. Гайки Z подпружиненные. Ремни GT2 6мм. Все нормально, разве что печатные подшипники вносят ложку дегтя.

Все двигатели 4401. Для оси Z и для экструдера они явно избыточные. По оси Х двигатель зачем-то зашит в кожух. Ему бы охлаждаться, а его утеплили в угоду дизайну и защищенности. Регулировка зазора сопла по Z удобная. Есть система натяжения ремней. По Х натяжение сделано также удобно – есть регулировочный винт. А по Y ремень для натяжки нужно переставлять в зубчатых зажимах по шагам 2мм, что почти нереально. Ремень так не тянется. Обсудили с разработчиком, обещали также заменить на натяжной винт. В общем, механика почти на 5… С минусом. С учетом обещанных доработок.

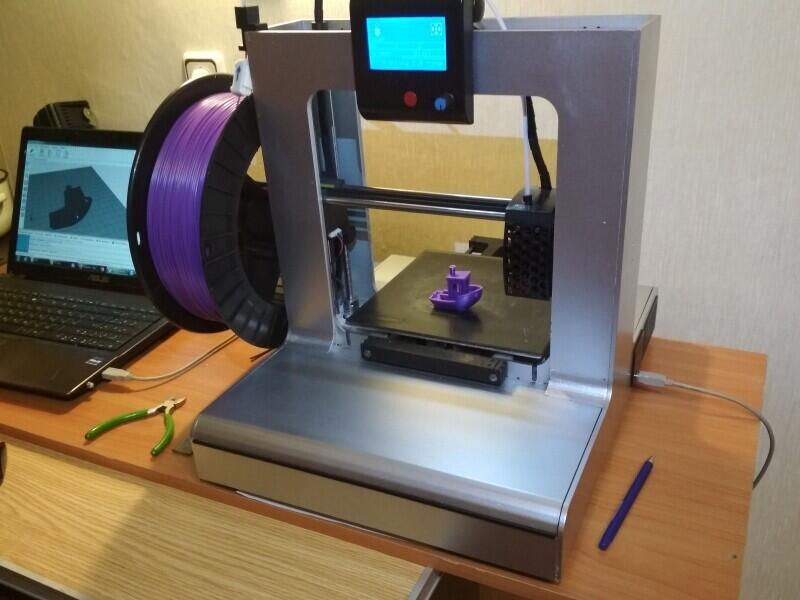

«Практика» на практике. Печатаем тесты.

Принтер у меня всего несколько дней, точнее коротких вечеров после работы. Поэтому я не могу похвастаться экструзией десятков килограммов пластика. Было напечатано:

Несколько кубиков XYZ разными пластиками и в разных режимах, тесты на углы нависания, тесты на печать мостов, пара корабликов 3DBenchy, пара дракончиков Dorus, три левых Сапога, рука ОК. Все попытки напечатать габаритные детали провалились – сказался перекошенный стол. Также было сделано 200 фотографий, пара часов видеосъемки, написано два отчета – для конкурса и для производителя, проведено много переписки и онлайн видеочаты с разработчиками. Что получилось по тестам, сейчас расскажу.

Принтер работает и печатает. Из коробки. Он пришел ко мне собранным и настроенным, как и обещал производитель. С доставкой на дом, без инструкции, без коробки. Но зато с двумя катушками пластика для тестов. Добавляю еще пару своих из закромов, и открываю в Куре кубик XYZ.Печатать на «Практике» лучше всего получается пластиком PLA. Печать PETG-ом также успешна, но много времени ему не уделил. Больше было интересно пробовать ABS, который на удивление, оказался вполне съедобным, если деталь не имеет большой площади соприкосновения со столом. На холодном столе нижние слои ABS моментально остывают, и углы большой распечатки отрываются от стола из-за усадки. Можно варьировать с рафтами, каймой, прогревом стола феном, вмазыванием первого слоя, накрыванием принтера целлофаном… А времени мало. Победить ABS вполне получилось методом «в лоб» - много клея на стол и просто печать, без обдува, вмазывая первый слой в клей. Пластик ABS синий от GREG ложился ровно и печатался без капризов – ни отлипания, ни деламинации. Печать всеми пластиками осуществлялась на толстый слой клеящего карандаша «Комус».

Принтер работает и печатает. Из коробки. Он пришел ко мне собранным и настроенным, как и обещал производитель. С доставкой на дом, без инструкции, без коробки. Но зато с двумя катушками пластика для тестов. Добавляю еще пару своих из закромов, и открываю в Куре кубик XYZ.Печатать на «Практике» лучше всего получается пластиком PLA. Печать PETG-ом также успешна, но много времени ему не уделил. Больше было интересно пробовать ABS, который на удивление, оказался вполне съедобным, если деталь не имеет большой площади соприкосновения со столом. На холодном столе нижние слои ABS моментально остывают, и углы большой распечатки отрываются от стола из-за усадки. Можно варьировать с рафтами, каймой, прогревом стола феном, вмазыванием первого слоя, накрыванием принтера целлофаном… А времени мало. Победить ABS вполне получилось методом «в лоб» - много клея на стол и просто печать, без обдува, вмазывая первый слой в клей. Пластик ABS синий от GREG ложился ровно и печатался без капризов – ни отлипания, ни деламинации. Печать всеми пластиками осуществлялась на толстый слой клеящего карандаша «Комус».

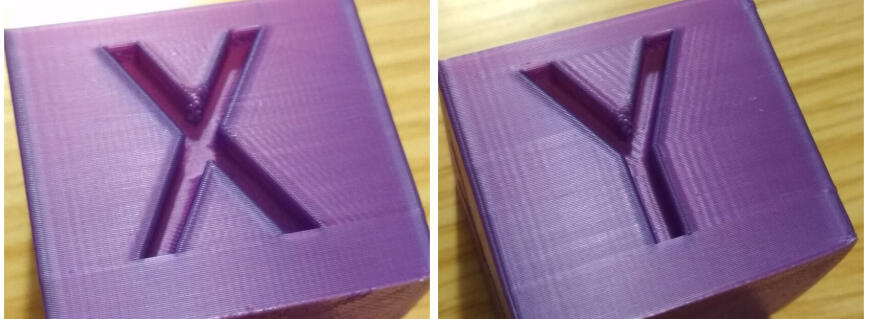

По результатам тестовой печати.Кубики XYZ я печатал в размере 40*40*40 – так у принтера больше возможности разогнаться, для появления последствий печати на скорости. Печатал кубики из PLA и ABS. Слой 0.2, стенки в 2 линии, без заполнения и без крыши. Крышу Z печатал потом отдельно. Вот 2 образца. Первый отпечатал на 60 мм/сек, второй на 90 мм/сек.

Первый. 60мм/сек. Что имеем.

Размеры сторон отпечатка идеально соблюдены. Толщина стенки при печати в 2 линии по 0,4 и 94% потока точно 0,79-0,81 в разных точках. Претензий нет. Все хорошо. Но сильное эхо везде, особенно по оси Y. Подтянул ремень по Х – эхо уменьшилось. По Y ремень подтянуть не удалось, поэтому отсюда и далее эхо по Y присутствует. Зато стало понятно, что сильно свисающая голова не является источником эха. Слои ложатся ровно. Углы четкие и ровные. Отпечатанная отдельно крышка Z выглядит нормально, все легло ровно и плотно, края ровные. Штриховка со стенками сплавлена нормально. Отпечатал несколько кубиков на чуть разных режимах и разными сортами PLA. На некоторых скоростях, на разных кубиках проявляется легкая постоянная вертикальная ровная рябь с шагом в пару мм. Скорее всего, шаговик какой-то барахлит. Среднее качество на ровных поверхностях с гранями.

Второй кубик. 90мм/сек.

Качество ушло. Сильное эхо, особенно по оси Y. Слои ложатся неровно. Углы поплыли, края рельефных букв корявые – охлаждение уже не успевает. Отпечатанная отдельно крышка Z содержит вспучивания пластика, просветы – как будто недоэкструзию. В общем, 90мм/сек не для этого принтера в его текущем состоянии. 60 мм/сек – пока его потолок для качественной печати. Нужно смотреть, что там в механике, почему с укладкой слоев беда и дорабатывать охлаждение. Провалено.

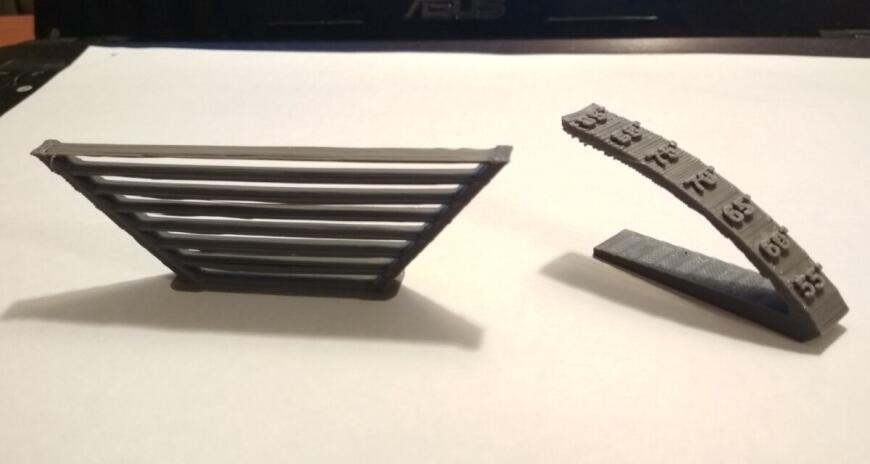

Тест печати модели с увеличивающимся углом нависания от 50 до 85град. Пластик PLA от H-T-P. Деталь отпечатана полностью, с нее ничего не свисает. Несмотря на конструктивнее недостатки, обдув справился нормально. Но это скорее следствие низкой скорости печати, небольшой модели и использования пластика PLA. Но, тем не менее, тест пройден.

Тест на печать мостов. Пластик PLA от H-T-P. Длина мостов на модели возрастает от 40 мм внизу до 100 мм на самом верху. Скорость печати 80мм/сек. Все протянуто, все натянуто, ничего не провисает. Одна ниточка не в счет. В общем, нормально работает. 5 баллов.

Тест на печать мостов. Пластик PLA от H-T-P. Длина мостов на модели возрастает от 40 мм внизу до 100 мм на самом верху. Скорость печати 80мм/сек. Все протянуто, все натянуто, ничего не провисает. Одна ниточка не в счет. В общем, нормально работает. 5 баллов.

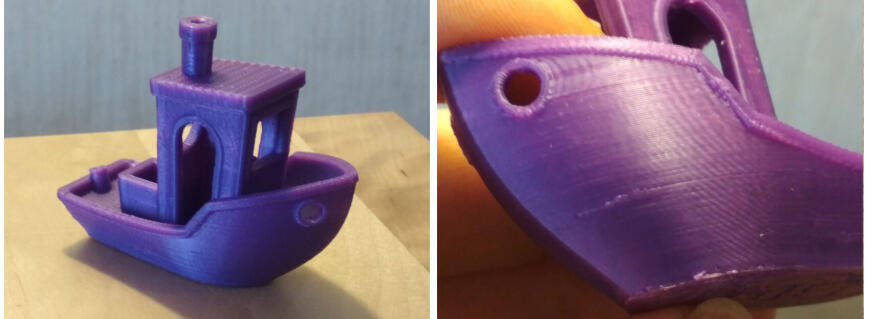

Кораблик 3DBenchy. Пластик PLA от REC. Слой 0.2мм, стенки в 3 линии, заполнение 16%, внутренние стенки на 60мм/сек, внешние на 40 мм/сек. Кораблик напечатан, все элементы на месте. Слои уложены ровно. Арки и мосты в порядке. Ретракты отработали чисто. Из дефектов: Эхо от отверстия, еле заметная рябь по Х и Y, Пара пузырей от непросушенного пластика - пощелкивал периодически. Тест пройден на 5 с минусом.

Сапожок. Известный тест на точность печати мелких элементов. Печатал 2 раза. Пластик пурпурный PLA от REC и серый от H-T-P. Слой 0.1 мм, 2 стенки, заполнение 18%, дно и крыша 5 слоев. Скорость 30мм/сек. На мой взгляд, отпечатано хорошо для этого принтера. Сапожок в обоих случаях визуально выглядит монолитно и аккуратно. Слоев почти не видно. Застежки на ремнях четкие. Небезупречность печати становится видно только под сильным увеличением, но это же и печаталось соплом 0,4мм. Буду считать, что тест пройден на 5. А вот синим ABS-м со слоем 0.1 и скоростью 30 напечатался реально плохо. Обдув нужен.

Сапожок. Известный тест на точность печати мелких элементов. Печатал 2 раза. Пластик пурпурный PLA от REC и серый от H-T-P. Слой 0.1 мм, 2 стенки, заполнение 18%, дно и крыша 5 слоев. Скорость 30мм/сек. На мой взгляд, отпечатано хорошо для этого принтера. Сапожок в обоих случаях визуально выглядит монолитно и аккуратно. Слоев почти не видно. Застежки на ремнях четкие. Небезупречность печати становится видно только под сильным увеличением, но это же и печаталось соплом 0,4мм. Буду считать, что тест пройден на 5. А вот синим ABS-м со слоем 0.1 и скоростью 30 напечатался реально плохо. Обдув нужен.

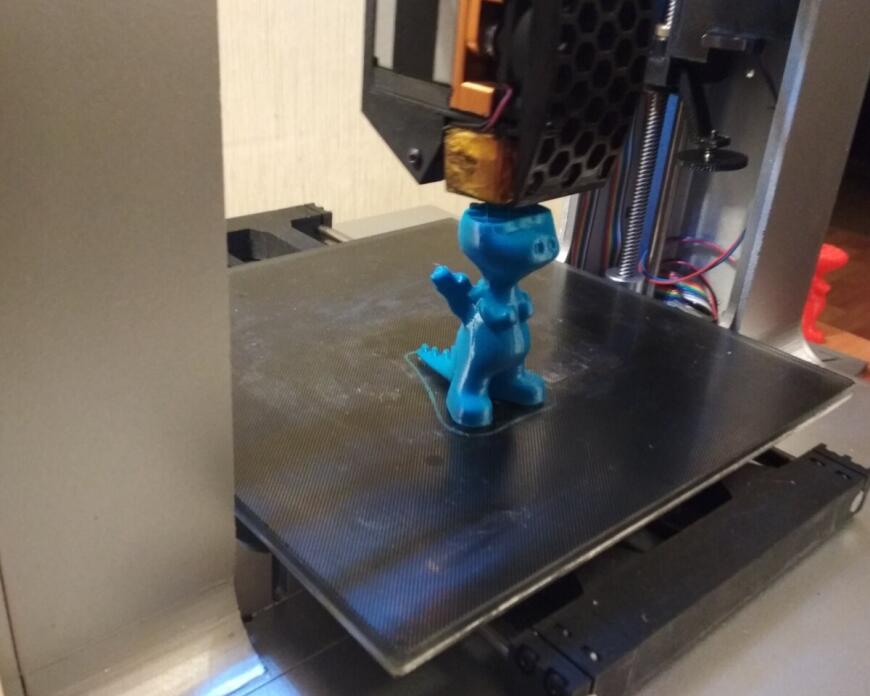

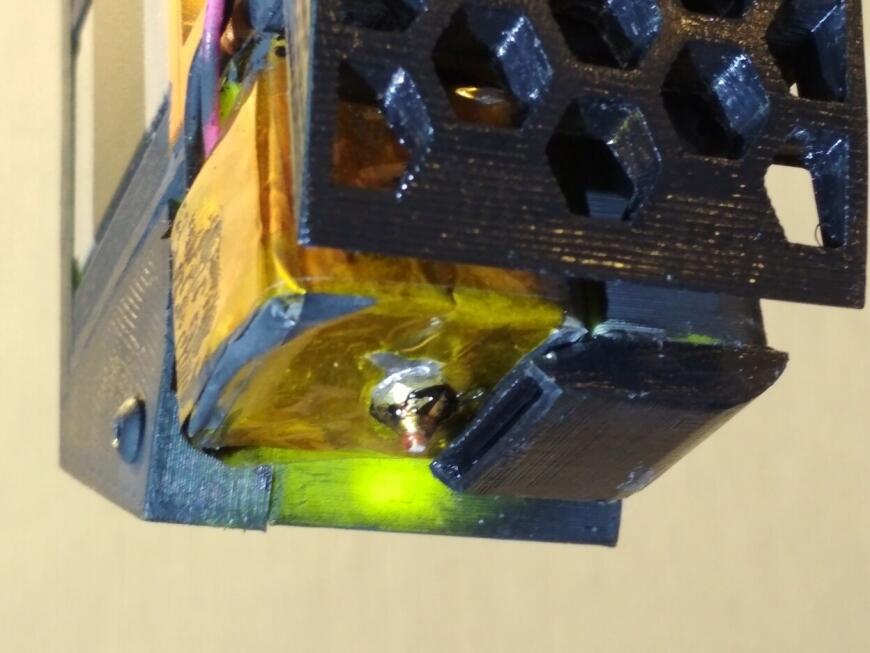

Переходим на PETG. Участвует филамент красного цвета от GREG. Печать теста «Дракончик Dorus». Он не так популярен, как кораблик, но тоже достаточно сложен для принтера. Тут и маленькая площадь опоры с литерами на подошве, и нависающие расширяющиеся поверхности и многочисленные ретракты с переходами. Я люблю этот тест. И дракончик симпатичный. Хотенд 240град, стол 20 град, слой 0.24мм, стенка в 2 линии, скорость 40мм/сек, обдув 40%. PETG отлично прилип на стол с клеем, слои красного пластика ложатся красиво, ровно, волосистость на переходах отсутствует – ретракты идеальные. Все шло замечательно до тех пор, пока не началось сильное расширение стенки от шеи к голове. И тут случился срыв печати. В этом месте часть детали постоянно находилась под соплом обдува и не охлаждалась. И в результате пластик там просто потек. На фото, где я печатал специально этот участок модели, все видно.

Несколько попыток повторить печать именно этого фрагмента модели стабильно показали тот же результат – не происходит обдува, пластик стекает. Тут как раз и сказался конструктивный недостаток этой системы. Нужно сопло обдува отводить дальше от сопла хотенда и направлять поток не горизонтально, а под углом сверху вниз – в зону печати и немного вокруг нее. С разработчиком обсудили. Будут думать. А так тест показал неэффективность системы обдува. Не пройдено.

Вот что бывает, когда плохо работает обдув.

Вот что бывает, когда плохо работает обдув.

Далее ABS. Повторяю дракончика Dorus, поскольку ABS формально вообще не нужно обдувать, тем более на открытой Прюше. Хотенд 245град, стол 20 град, стенка в 2 линии, скорость 40мм/сек, обдув 0%. В общем, печать более успешна, но на расширении модели от шеи к голове также есть провисания и поврежденная стенка. Чуть обдува в термокамере все-таки этому дракону не помешают… Тест в общем пройден, тем более, что удалось вполне напечатать ABS-ом на холодном столе. Качество печати отличное, слои ровные, ретракты отработаны.

Далее я осмелел и напечатал ABS-м следующие модели: руку «ОК» в увеличенном масштабе для оценки общего качества печати и вероятности деламинации ABS в открытом принтере, кубик XYZ, чтобы посмотреть углы на отрыв от стола, еще один Сапог слоем 0,1. Все печатает успешно, деламинации нет, качество хорошее, на мелких деталях и свесах лучше включить немного обдува, но тут я этого делать не стал. ABS все-таки на открытом воздухе.

Далее я осмелел и напечатал ABS-м следующие модели: руку «ОК» в увеличенном масштабе для оценки общего качества печати и вероятности деламинации ABS в открытом принтере, кубик XYZ, чтобы посмотреть углы на отрыв от стола, еще один Сапог слоем 0,1. Все печатает успешно, деламинации нет, качество хорошее, на мелких деталях и свесах лучше включить немного обдува, но тут я этого делать не стал. ABS все-таки на открытом воздухе.

Можно подвести итог обзора принтера «Практика». Принтер интересный. Немного необычный по дизайну, основное достоинство - жесткий корпус, на базе которого можно довести до ума остальное. При устранении выявленных недостатков – перспективный. Вполне может найти спрос среди тех, кто затрудняется самостоятельно проводить операции по сборке и настройке принтера. Пока аппарат явно сыроват. Что-то типа Beta-версия. Все, что тут перечислено из увиденных достоинств и недостатков, передано разработчику. Качество печати можно оценить как хорошее на средне-низких скоростях. Медленнее = качественнее. Мелкие модели с тонкой детализацией на низких скоростях печатаются великолепно. При таком раскладе, этому принтеру просится сопло 0.3 или 0.25, и печатать высокодетализированные модели на слоях 0.08-0.12 мм. Ну, может винты Т8 поставить с меньшим шагом для этого.

Можно подвести итог обзора принтера «Практика». Принтер интересный. Немного необычный по дизайну, основное достоинство - жесткий корпус, на базе которого можно довести до ума остальное. При устранении выявленных недостатков – перспективный. Вполне может найти спрос среди тех, кто затрудняется самостоятельно проводить операции по сборке и настройке принтера. Пока аппарат явно сыроват. Что-то типа Beta-версия. Все, что тут перечислено из увиденных достоинств и недостатков, передано разработчику. Качество печати можно оценить как хорошее на средне-низких скоростях. Медленнее = качественнее. Мелкие модели с тонкой детализацией на низких скоростях печатаются великолепно. При таком раскладе, этому принтеру просится сопло 0.3 или 0.25, и печатать высокодетализированные модели на слоях 0.08-0.12 мм. Ну, может винты Т8 поставить с меньшим шагом для этого.

Достоинства станка: Корпус, дизайн, компоновка, классическая механика, распространенные легкодоступные компоненты в конструкции, ремонтопригодность, обслуживаемость, директ-экструдер, мелкие приятные мелочи (подсветка, ящик) малый вес и габариты. Печатает всеми видами популярных пластиков (опробованы PLA, PETG, ABS).

Недостатки (уже взятые к исправлению): Нерегулируемый неподогреваемый стол, слабый обдув, нет нормального натяжителя ремня по Y, прочие мелкие недостатки. Небольшая зона печати. Для кого-то это достоинство, а кому-то нужно больше. Для большинства задач ее вполне хватит. Это учебный станок.

После внесения изменений в конструкцию должен получиться отличный принтер.

Это всё, всем успехов в делах и достижениях. 29.03.2021.

Еще больше интересных статей

Snapmaker U1. Самый доступный toolchanger

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда-то давно ( уже и не вспомню дату) я в новостной...

Обзор модулей лазера и резака для Bambu Lab H2D и H2S

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну а вообще по верхним заполне...

Английский в настройках идёт п...

Для Тульского клуба настольных...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...