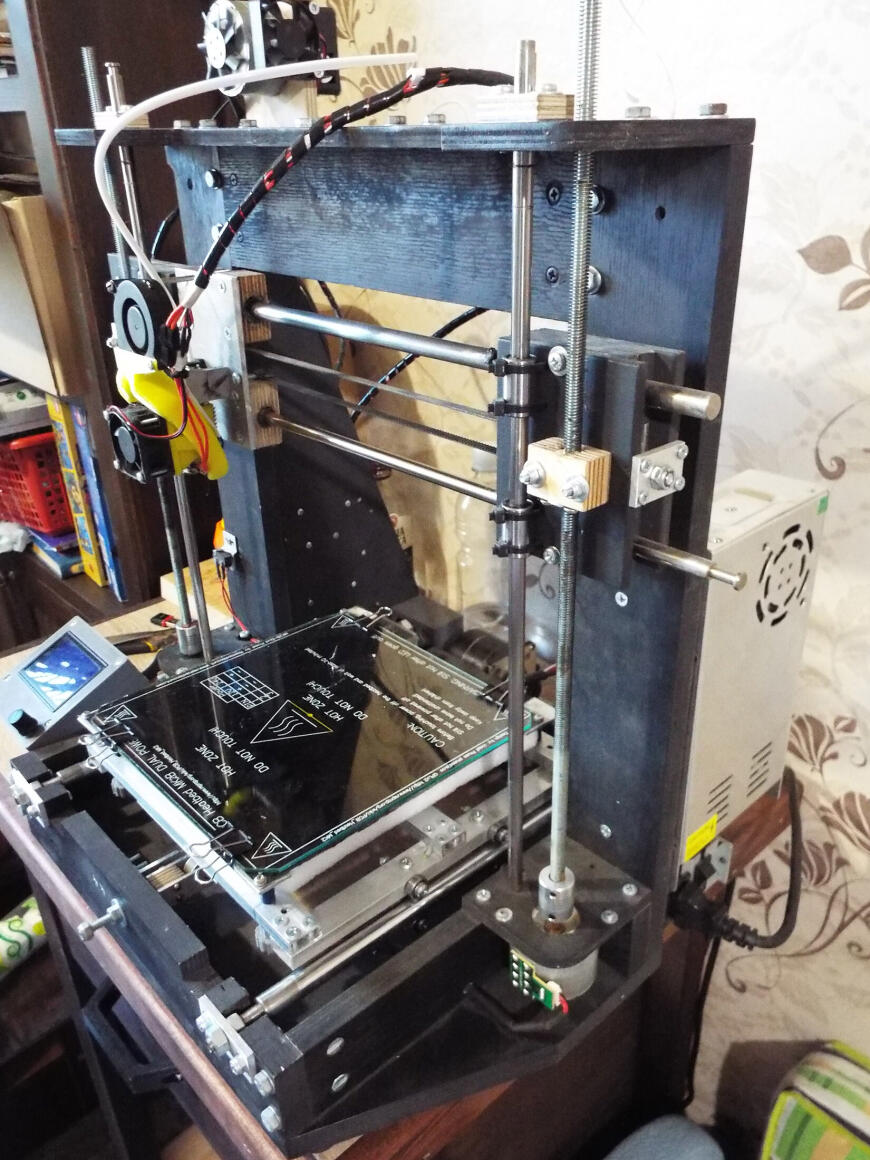

Реально ли собрать нормальный принтер из того что есть в гараже и деталей старых МФУ с бюджетом в 5.000 рублей? — ДА!

Другими словами – нормальный 3D-принтер из старых принтеров это реально?

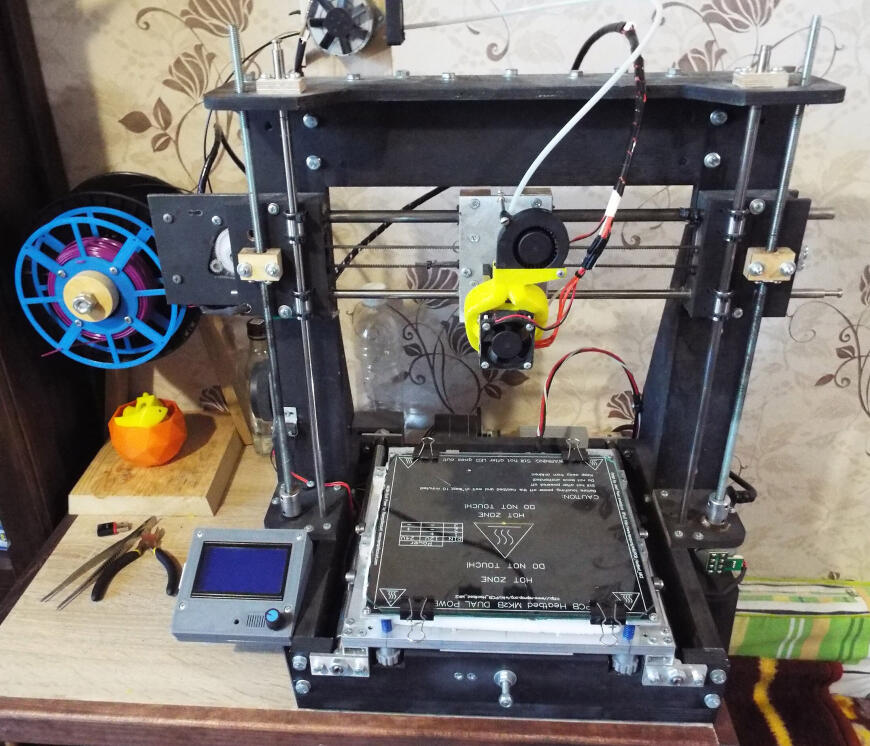

Это мой первый принтер, был построен летом 2020, написать статейку вышло только сейчас. Но в этом есть и плюс – появился опыт работы.

Основные характеристики:

Поле сейчас 215х204 и высота ~200 мм (практически, X можно увеличить до 224 мм, но в этом нет смысла).

- Работает с запасом на обычных скоростях для «дрыгостола» - стенки 40 мм/сек, заполнение 65 мм/сек, перемещения 100 мм/сек.

- Печатает без проблем PLA, PETG. Мелкие детали из ABS (большие не пробовал)

- Hotend – E3DV6 (из Mellow store), фидер – клон Titan Aero

- Мозги самые простые на Arduino + RAMPS 1.4 + A4988 + экран LCD12864, стоит марлин 1.1.9

- Всё работает от 24 вольт (БП на 13,5А – китайский ноунэйм, не покупал – уже был в наличии очень давно)

Задача была такова – построить принтак из доступных мне деталей и инструмента, который будет работать как положено. Не для каких-либо коммерческих целей, чисто для себя и детей. Изначально хотел делать кубик coreXY, но взвесив всё, таки реши строить с подвижным столом. Т.к. я не первый раз строю самодельный станок, + имея небольшую столярную мастерскую, выбрал простую в изготовлении, надёжную конструкцию из алюминия и фанеры 18 мм, которая была откалибрована (фуганок, рейсмус) до 16 мм – она теперь идеально ровная. Все соединения на болтах, резьба нарезана прямо в фанере. В некоторых ответственных местах использованы резьбовые вставки. Все работы по резке, сверловке алюминия выполнены на обычном столярном оборудовании. Никаких чертежей в сборе не было, только отдельных узлов, поэтому не всё идеально спроектировано, так сказать.

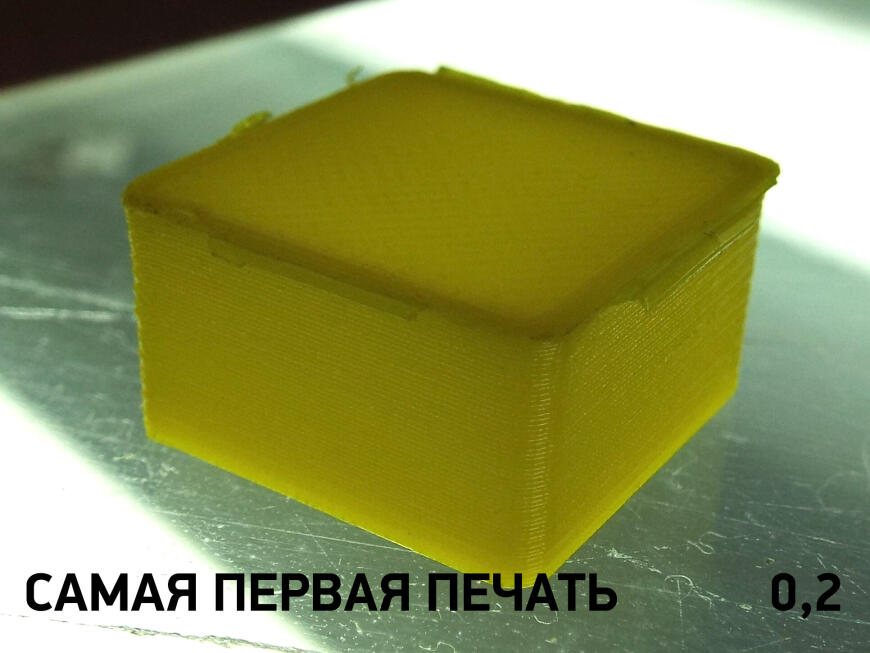

Итого, собрав всё в кучу, настроив прошивку (шаги, скорости, PIDы и прочее), проверил все перемещения, движения, запустил первую печать и он запечатал прямо сразу, вот натурально, самая первая проба печати удалась на все сто.

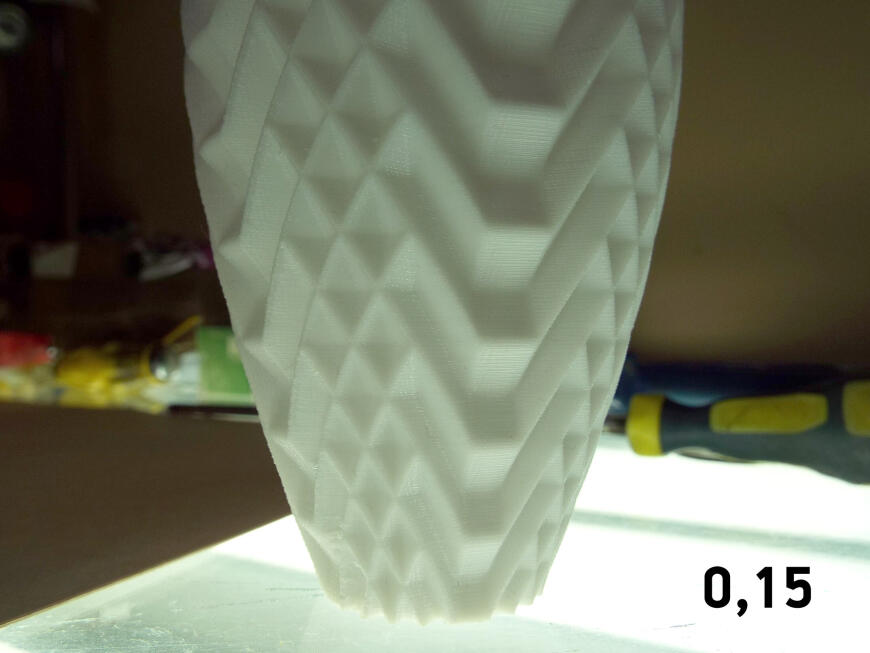

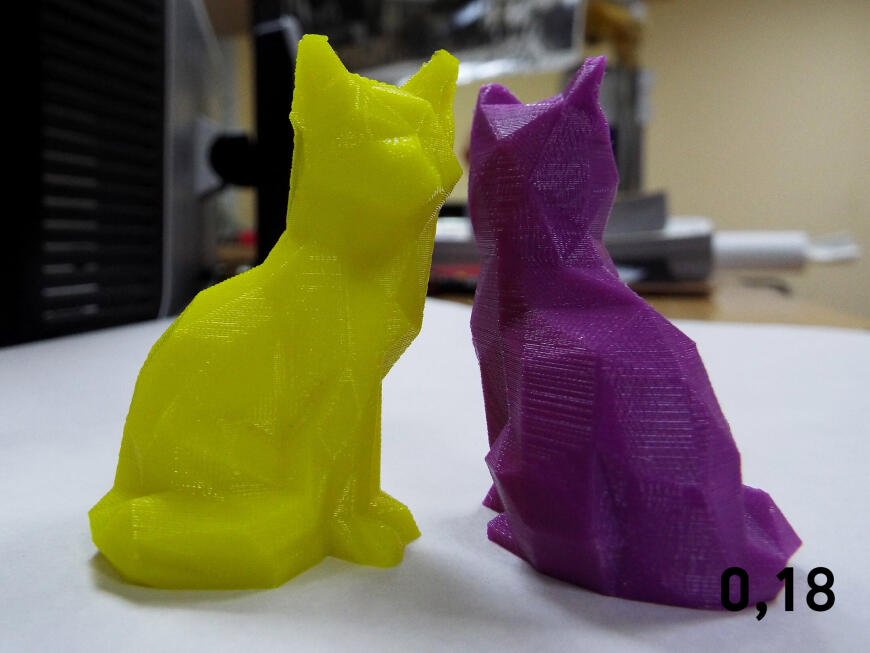

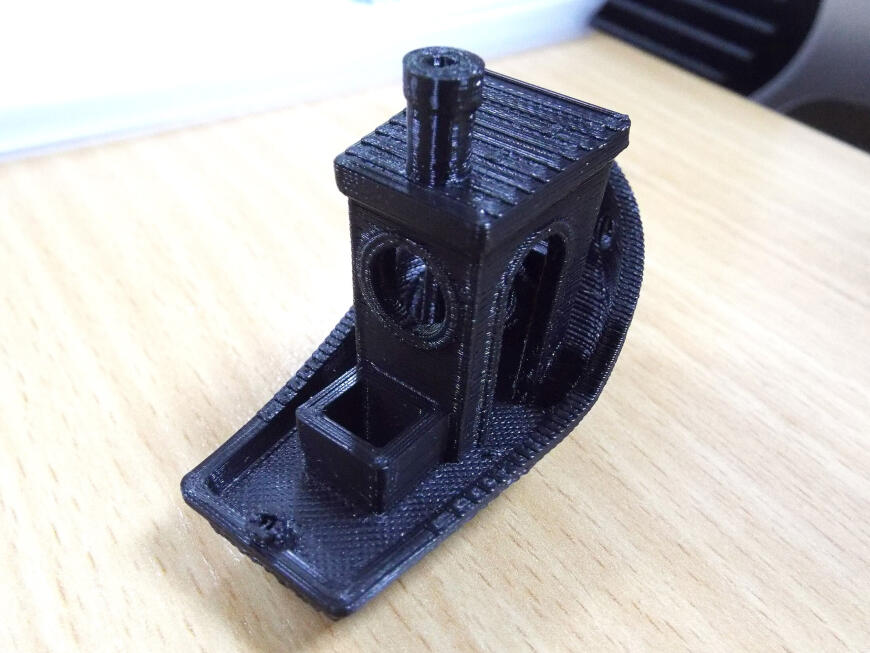

Немного примеров работы, а ниже подробнее по конструкции.

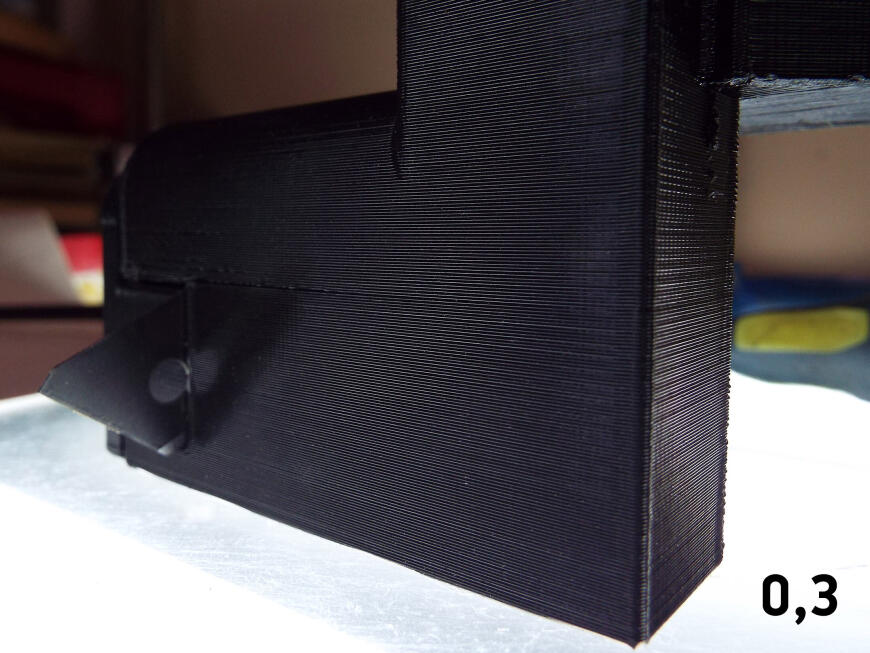

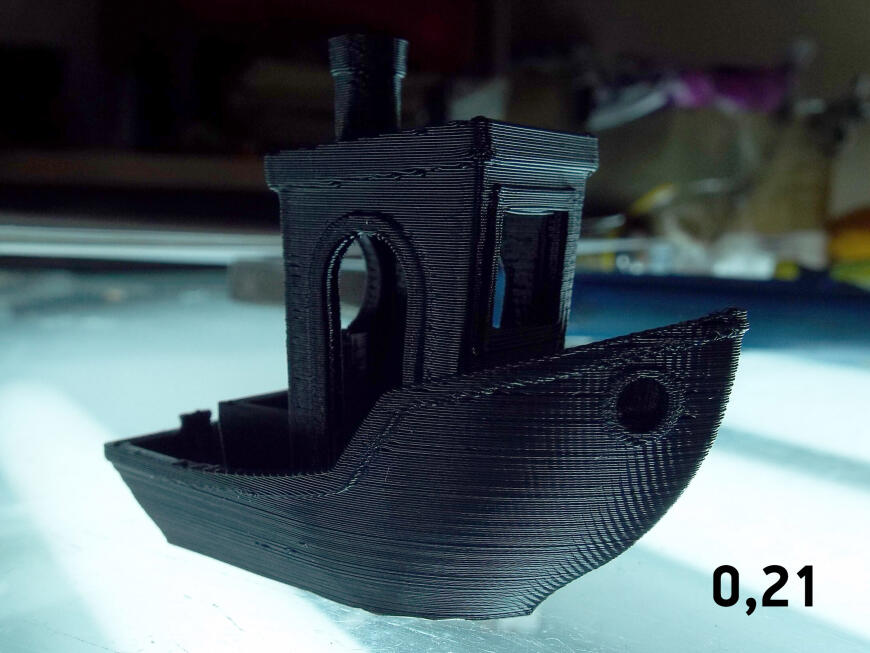

Специально с подсветкой, чтобы было видно. На фото конечно слишком всё видно, в реальности всё нааамного лучше =)

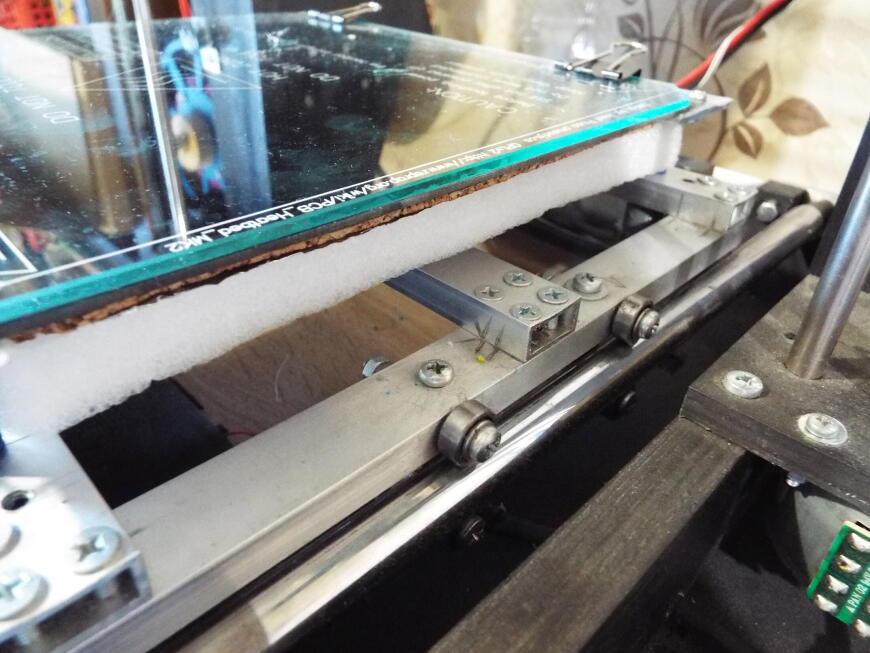

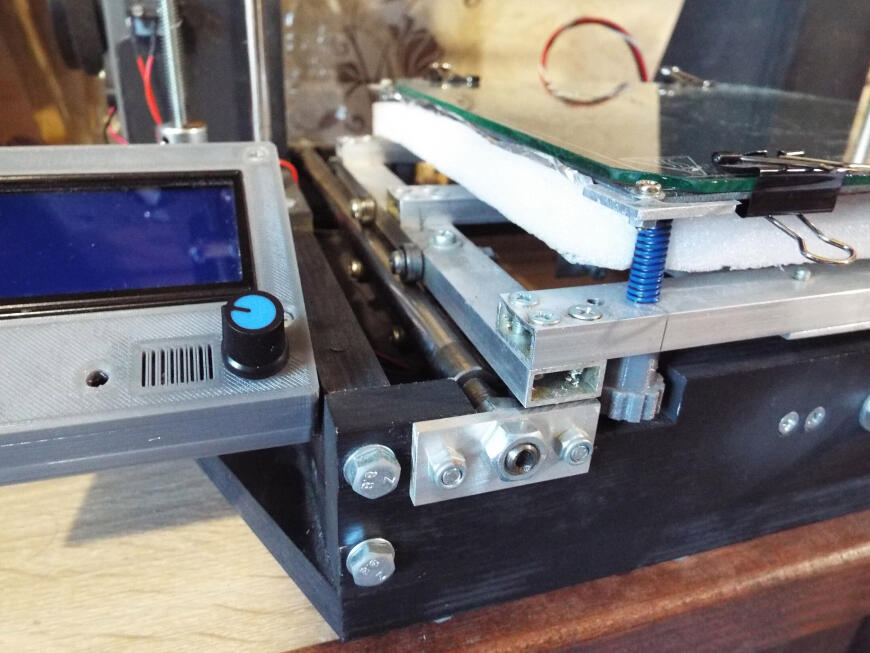

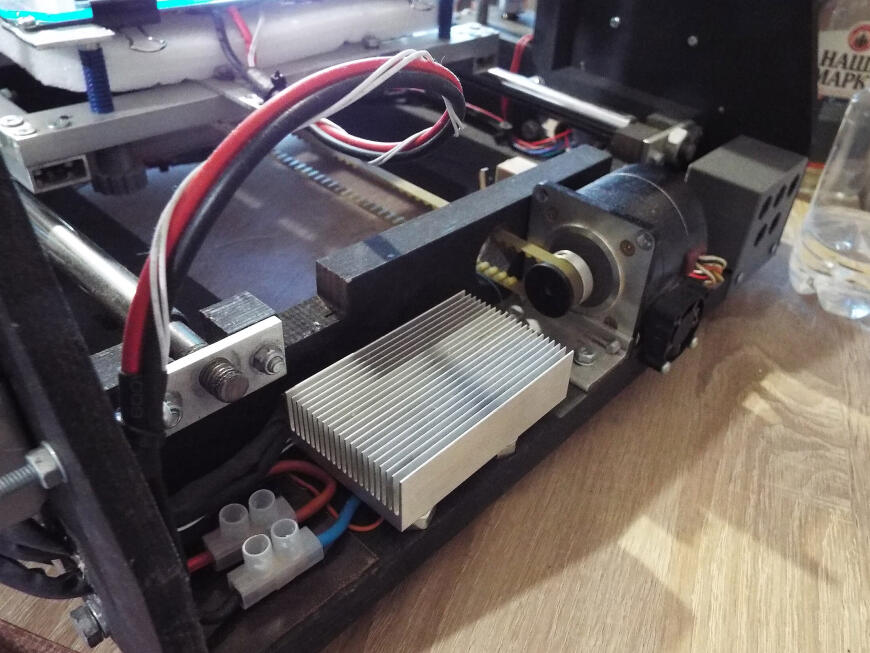

По конструкции:Итак, стол: сама рама из профильной алюминиевой трубы 10х20 мм. Направляющие – штоки амортизаторов от авто (диаметр 14 мм). Подшипники мелкие, обыкновенные 624 в количестве 12 штук. Конструкция рабочая, но требует точной настройки соосности и перпендикулярности. Пружины с алика и грелка на 24 вольта + стекло 3 мм от сканера. Двигает стол движок от старой немецкой техники (1.2А, 1.8 градуса), ремень с шагом 5 мм, шкив от туда же. Мосфет нагрева стола вынесен и заменён на другой, плюс радиатор (слишком огромный, ну да ладно).

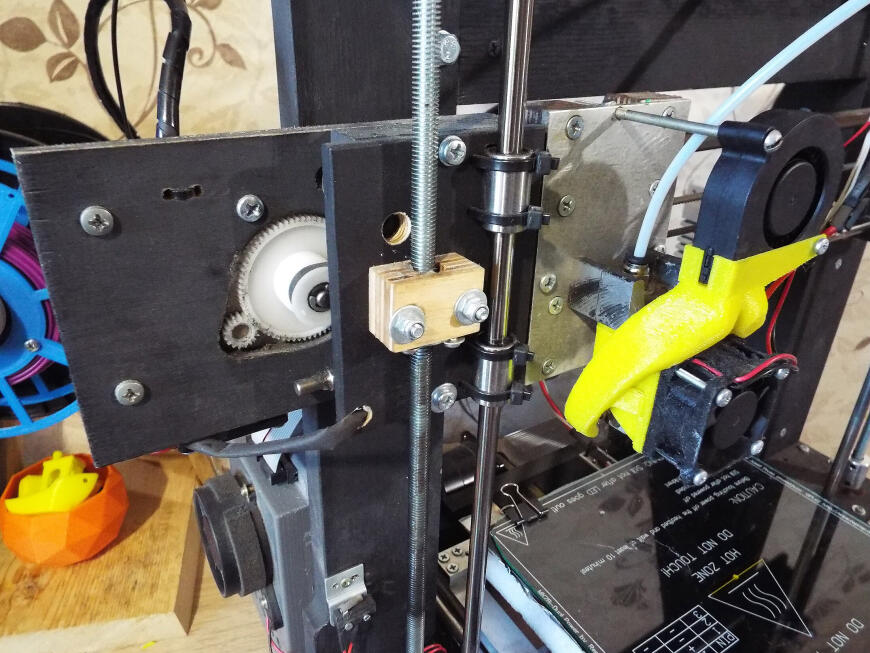

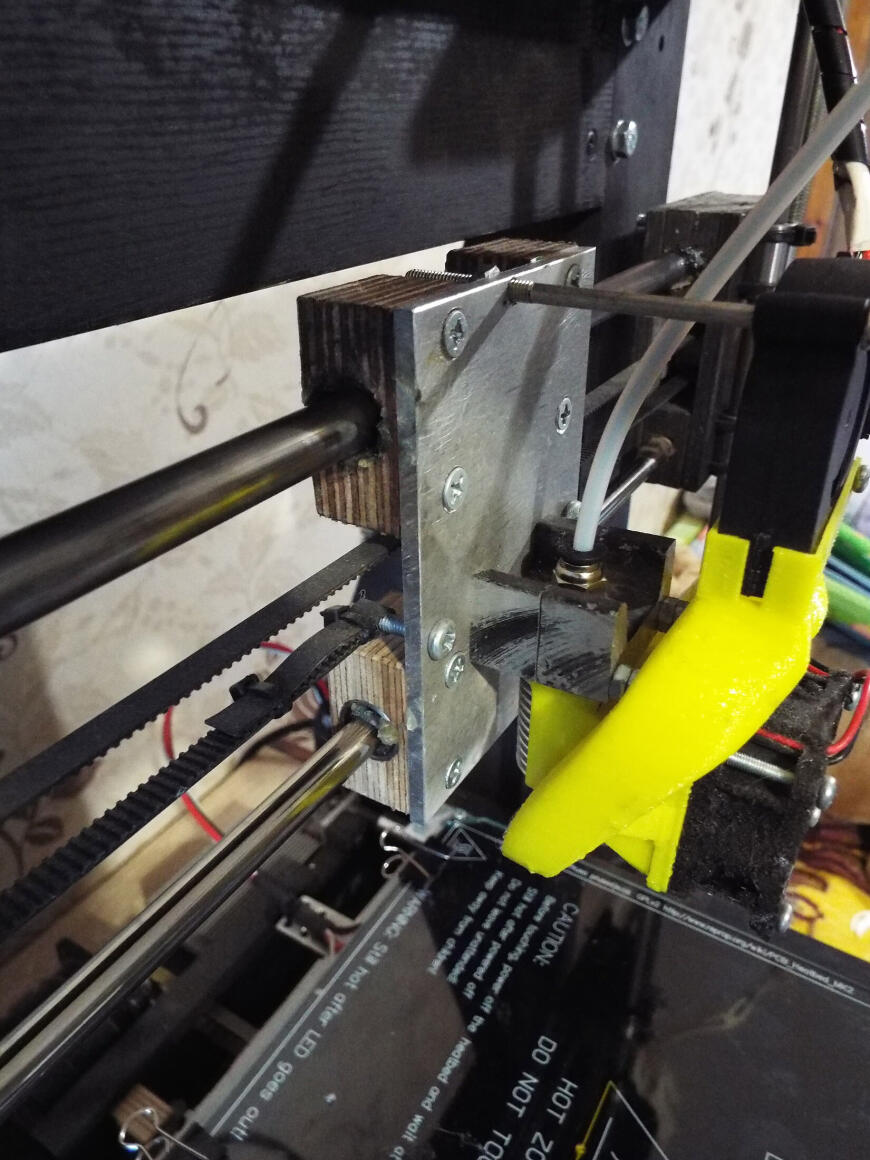

Бошка катается на 10 мм и 8 мм валах. На 10 мм валах стоят бронзовые втулки, на 8 мм валах – китайские LM8UU. Ремень тут от сканера старого МФУ, шкив с редуктором 1:3 (примерно) т.к. мотор – 7,5 градусов, на 1А. И эта конструкция работает! Хотэнд поначалу был самый стандартный с кулером 30 мм, без обдува детали. Потом распечатал обдув под улитку 5015 – зверь. Максимум на 60% ставлю. А для PETG – 20-25%.

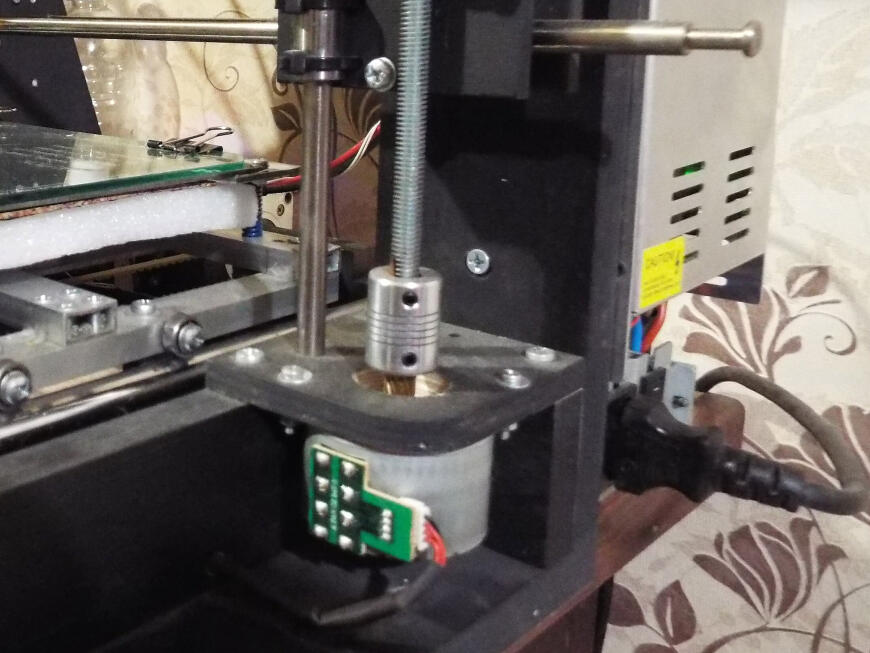

По Z – стоят два одинаковых движка из принтеров, на 1А и 7,5 град. (последовательно) + шпилька М8. Валы на 8 мм и подшипники LM8UU. Здесь с движками проблем нет совсем, кроме как необходимо подобрать высоту слоя, чтобы с количеством шагов на 1 мм было максимально точное совпадение: печатаю в основном 0.15, 0.18, 0.21, 0.24 и 0.3 мм. Также планировалась установка кольцевого ремня сверху, даже есть всё необходимое для этого. Но как оказалось, заневоливание винтов сверху, в третьей точке, приносят больше проблем, чем пользы.

Фидер был куплен готовый с редуктором. (хотя можно было и собрать что-то из старых принтеров, но было неохота). Пришлось покумекать с переходником от вала двигателя 3 мм на стандартные 5 мм (нету токарного станка), обошелся обычным сверлильным станком. Прилепил временно на фанерку (временно, это обычно значит постоянно) – вполне удобно оказалось.

Тефлоновая трубка максимально короткая ~400 мм. Откат на PETG вышел 4.5…4.2 мм.

Везде стоят вентиляторы на 24 в. Чтобы сильно не резать движки по току, поставил на них мелкие вентиляторы и запитал от понижайки на 18-19 вольт (чтобы тише было). Но т.к. принтер стоит в отдельной комнате, шум для меня не имеет особого значения.

Всего полезного от старых МФУ пошло в дело – концевики, провода, вентиляторы, двигатели, стекло, валы 8 мм и 10мм, шкивы, ремни.

Ссылка на фото некоторых этапов постройки: ТУТ

В сумме было потрачено около 5.000 рублей (70$) на электронику, хотенд, фидер, грелку, пошипники и по мелочи с алика. Плюс некоторое количество болтов, винтов, гаек и алюминиевый профиль. Многое было добыто из старых МФУ, которыми любезно поделился друг (пылились в углу на складе, ждали вывоза на металлолом), многое было в наличии – фанера, подшипники, метизы.

В общем, в заключении... Принтер полностью собран и работает исправно уже 6 месяцев. Каких-либо доработок и дополнений не требует. Да, на нём можно было бы напечатать лучший принтер, но зачем? – мне не надо. Можно было бы заменить двигатель на Х, но пока всё в порядке и испечатав не один кг пластика каких-либо серьёзных проблем не вижу (хотя поменять всё-таки ндо бы). Поменять мозги, драйвера – не вижу смысла, всё работает отлично. Собрал для него тумбу с ящиком и полками. Поставил в комнате «для гостей» и он там пыхтит иногда. Печатаю игрушки, лего-рельсы, стаканчики, вазы и прочее. Но есть и крайне полезные, функциональные вещи, которые без принтера было бы непросто сделать - несколько инженерно-технических решений для работы. Пришлось освоить Fusion360 - без этого никак.

Но есть и нюансы, куда без них. Нюансы касательно двигателей с шагом 7,5 градусов: Самый значимый косяк во всём принтаке это ось X (лево-право) - хоть и стоит редуктор и шаги поделены на 32, этого мало, и в итоге отверстия выходят не идеально ровные. Бошка как бы вправо идёт нормально, а вот когда надо ехать назад влево, есть некое подобие эффекта люфта (но его в шестернях нет, всё плотно) - т.е. надо уже ехать назад, но она не едет сразу (знаю что где-то в Марлине есть (или было?) настройка люфта, на попробовать). И второе с этой осью - на некоторых скоростях появляется резонанс от двигателя, что приводит к вертикальным полосам на стенках. (30 мм/сек к примеру очень "дрожит", а вот 40-50 - тихо и плавно едет).

В общем проблема 7,5 град. движков одна - плохо держат микрошаг в конце своего большого шага так сказать. Т.е. начинает плавно от 0° идёт нормально до к примеру 6° а потом резко прыгает на 7,5°. И такое отчётливо видно на Z и экструдере. Хотя на этих осях это никакого влияния не оказывает на результат.

Короче... я доволен. Если будут вопросы, пишите. Всем спасибо ;-)

Еще больше интересных статей

Собери свой Re-D-Bot

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В представленной вашему вниманию статье, изложена по...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Вообще основной упор как....

Ну т.е. лапки опустить, выкину...

извините, сразу не посмотрел н...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...

Добрый день! Может кто сталкив...

Здравствуйте, сделал программу...