Опыт печати гибким материалом TPU от FDplast

Здравствуйте уважаемые печатающие и сочувствующие.

Есть желание поделиться опытом печати TPU (Термопластичный полиуретан) от FDplast.

Думаю стоит сразу оговорить несколько моментов:

1. Филамент для печати сложен, так как он очень гибкий. На фото ниже можно увидеть на сколько он гибкий.

2. Материал очень прочный. Он сильно тянется, но не рвется. При попытке разорвать голыми руками может порезать кожу и не порваться. После снятия слабой нагрузки полностью возвращается в исходное состояние (диаметр нити не уменьшается). Если нагрузка была большая, то полного восстановления не происходит (диаметр нити уменьшается).

3. У материала превосходное спекание слоев. Разорвать деталь вдоль слоев ничуть не проще чем поперек.

4. После печати черный цвет (Веном) имеет приятный блеск.

Подготовка печати.

Для того чтобы печатать этим материалом на боуден экструдере (рассматривать буду на примере Ender3) необходимо соблюсти следующие условия:

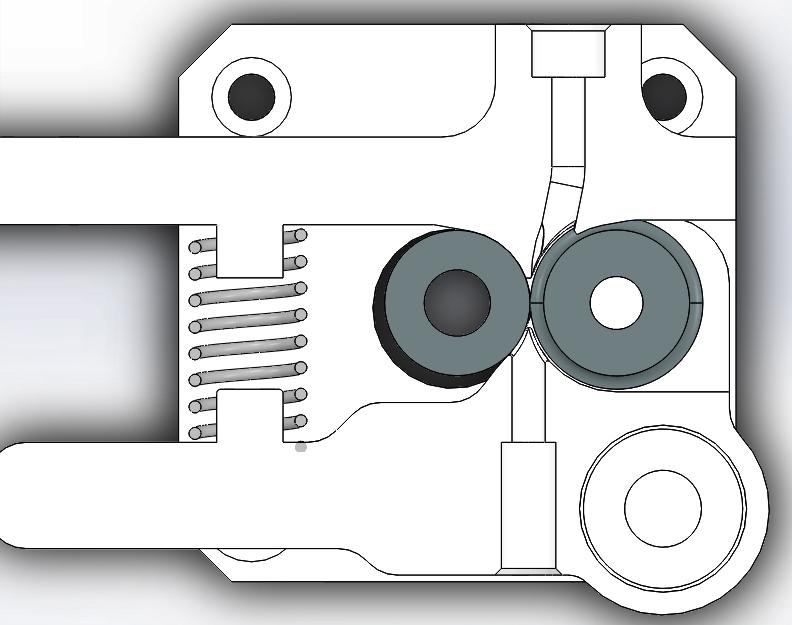

1. Экструдер не должен иметь зазоров куда филамент может сместится. В противном случае филамент будет заедать и накручиваться на шестерню экструдера. Возможно, у кого-то есть подходящая модель экструдера, но мне подходящей найти не удалось и пришлось проектировать. За основу я взял экструдер Mk8 от Ender3 и немного его доработал. Форма канала выглядит следующим образом:

Как видно выходное отверстие для филамента смещено относительно шестерни. Это немного затрудняет заправку филамента в экструдер, но позволяет стабильно печатать всеми видами пластика. На данный момент печатал на этом экструдере ABS, PETG, TPU, SBS, PLA и нейлоновой триммерной леской.

Если кому-то интересно данное исполнение экструдера Mk8 - напишите и я скину модели на портал.

2. Хотенд должен быть в порядке. Не должно быть пробок по любым причинам. Трубка должна быть обрезана и установлена правильно, она не должна «гулять» в фитинге. Обдув радиатора должен в достаточной степени его охлаждать. Обдув зоны печати не должен дуть куда попало, особенно на сопло и т.д. Стандартный хотенд от Ender3, например, хотя и печатает в стоке большинством видов пластика, но имеет плохое охлаждение радиатора и не очень хороший обдув зоны печати. Поэтому для себя спроектировал новую голову для Ender3. Модель головы (гиф-анимация):

Если будет интересно, выложу на портал. Проектировал на скорую руку, поэтому для печати оптимизировано весьма условно.

Используются две улитки. Для обдува радиатора - 5015, для обдува области печати 4010. При установке данной головы немного уменьшился объем печати.

Если будет интересно, выложу на портал. Проектировал на скорую руку, поэтому для печати оптимизировано весьма условно.

Используются две улитки. Для обдува радиатора - 5015, для обдува области печати 4010. При установке данной головы немного уменьшился объем печати.

3. Настройка уровня стола очень важна. Особенно при печати деталей с большой поверхностью первого слоя. Так как филамент очень гибкий, то он не сможет прощелкнуть двигатель фидера в случае избыточного давления в трубке боудена. В случае избыточного давления филамент попытается «убежать» из экструдера и намотается на шестеренку. Этому филаменту для «побега» нужно очень мало места – он пролезет в любую щелочку.

4. Длина трубки боудена должна быть не очень большой. Чем больше она будет, тем сложнее экструдеру толкать по ней пруток. Так как материал резиноподобный, то он прилипает ко всем гладким поверхностям. Для себя я взял правило ставить новую PTFE трубку с запасом на 6 см больше чем надо.

Настройки печати.

1. Температура сопла: 190 попугаев (Как и рекомендует производитель).

2. Температура стола: 50 попугаев (Как и рекомендует производитель).

3. Поток: 125 %. Если не спекается внешняя стенка с внутренней, то поток внешних стенок можно поднять до 135%, но качество поверхности будет страдать.

4. Величина отката: У меня стоит 9 мм, скорость извлечения при откате - 20 мм/с, скорость заправки – 15 мм/с, но этого мало (ниже фото теста). Игрался со скоростями извлечения до 45 мм/с, а величину отката до 15 мм, но это ситуацию улучшает не сильно. Да и печать на таких режимах скорее всего будет не стабильная.

5. Скорость печати: стенки – 20 мм/с, внешние стенки 10 мм/с, заполнение 30 мм/с, первый слой 10 мм/с.

6. Обдув: у меня нормально печатает при 100% обдуве. Возможно при более мощном вентиляторе на обдуве будут какие-то проблемы, но это маловероятно.

7. Толщина слоя: 0,2 мм. Я не рекомендую печатать толщиной слоя меньше чем 0,2 мм этим филаментом. Даже на небольших нависаниях качество поверхности начинает страдать. Если необходимо печатать большие нависания, то для данного материала лучше увеличить толщину линии и поставить сопло большего диаметра.

Теперь самое интересное.

При проблемах с экструдером или хотендом. То есть если на принтере слабое охлаждение радиатора (например стоит стоковый хотенд Ender3), и как следствие увеличенная зона расплава в горле. Или филамент все время пытается «убежать» из экструдера, а печатать этим материалом очень хочется, то тут тоже есть выход.

Увеличивайте диаметр сопла на 0,1-0,2 мм относительно настроек слайсера. То есть если Вы в настройках слайсера указали диаметр сопла 0,4 мм, то можете смело ставить сопло диаметром 0,5 мм или 0,6 мм. Как я уже писал выше данный материал очень гибкий, поэтому для него важно какое давление в трубке боудена будет создаваться. Очевидно чем больше отверстие через которое мы давим нить, при равном объеме, тем меньше потребное давление.

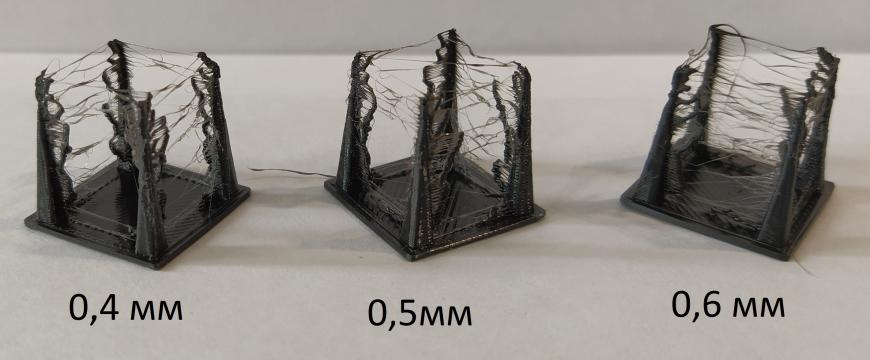

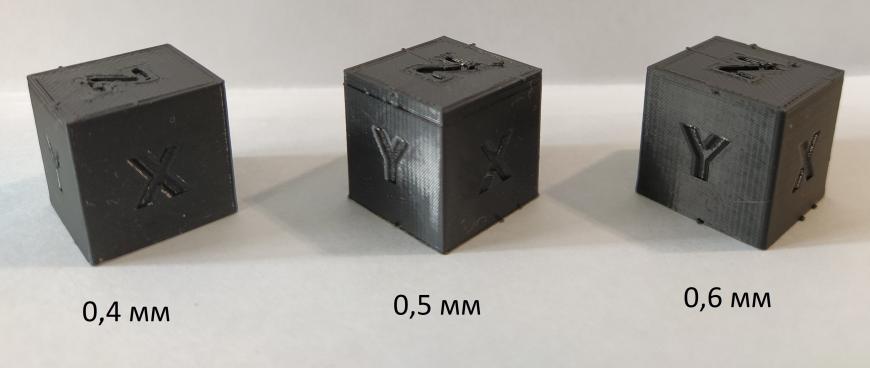

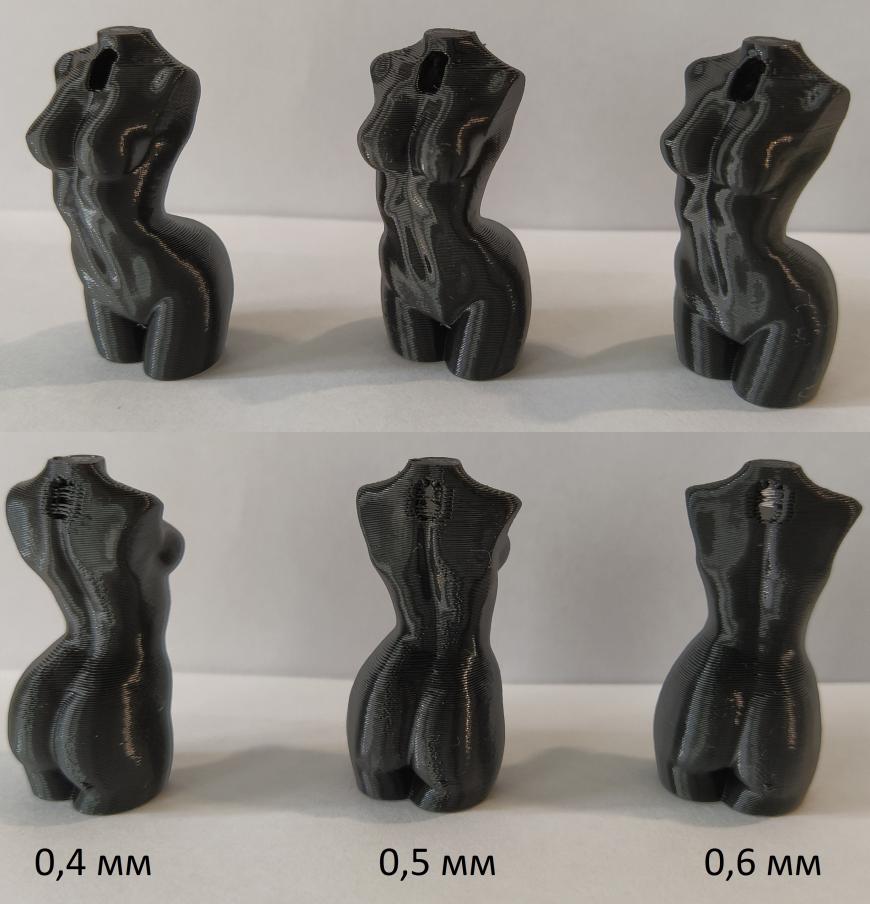

Ниже детали распечатанные из одного и того же файла G-code, но с установленными соплами разного диаметра (в подписи диаметр сопла).

Тестовая модель 4 конуса.

Тестовый кубик xyz, размер 20 мм. При печати тестового кубика соплом 0,5 мм приподнял принтер чтобы убрать мусор и вылезла горизонтальная линия, на это можно внимания не обращать.

Торс девушки (брелок) высота 40 мм.

Как видим от изменения диаметра сопла качество поверхности страдает незначительно.

Ну и напоследок немного красоты. Торс девушки, высота 70 мм. Модель печаталась соплом 0,8 при настройках на сопло 0,6 мм. Толщина линии 0,2 мм. Время печати 3 часа.

Еще больше интересных статей

Ускорение печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

но...

Мини обзор на однорукого бандита KP3Spro-V2

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наблюда-Ski 04.6: Наращиваем в длину, или Фьюз и не только

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Недавно было несколько тем по сращиванию прутков,

и для начи...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...