Вебинар: 3D-сканеры Shining 3D FreeScan UE в литейной отрасли

Брюс — один из менеджеров Shining 3D с опытом эксплуатации измерительного оборудования в литейной отрасли. В этом вебинаре он рассказывает об отличиях между традиционными инструментами и 3D-сканированием, а также делится примерами применения метрологических 3D-сканеров и демонстрирует результаты.

Ограничения традиционных измерительных инструментов

Литейное производство играет жизненно важную роль в промышленности, помогая изготавливать необходимые компоненты практических для всех отраслей: будь то автомобильная, аэрокосмическая, строительная или легкая промышленность, в производстве большей части продукции так или иначе используется литье.

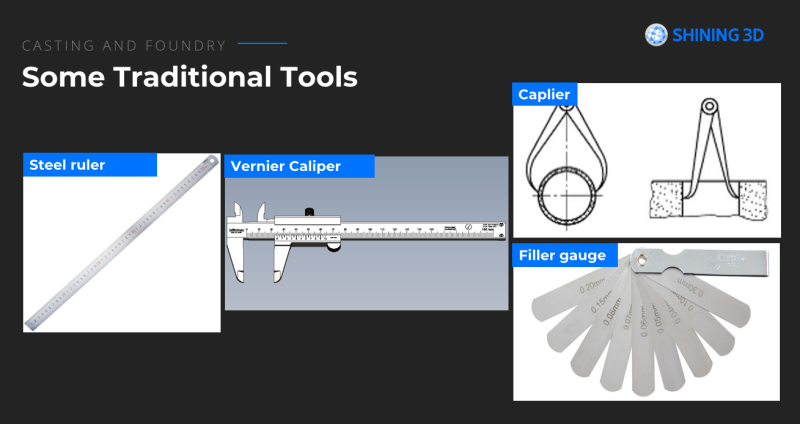

В этих процессах до сих пор применяются многочисленные ручные инструменты: традиционные измерительные методы полагаются на использование линеек, штангенциркулей, аналоговых толщиномеров, и так далее.

Традиционные инструменты в литейной промышленности

Преимущества аналоговых измерительных инструментов в простоте эксплуатации, дешевизне и доступности, а также немедленных результатах измерений и отсутствии необходимости в электропитании.

С другой стороны, измерения с помощью таких инструментов трудоемки и занимают много времени. Кроме того, остается проблема человеческого фактора: неправильное использование или ошибки в считывании замеров приводят к неточным результатам, что неприемлемо в большинстве отраслей, а потому во многих случаях аналоговые инструменты уже не соответствуют современным требованиям.

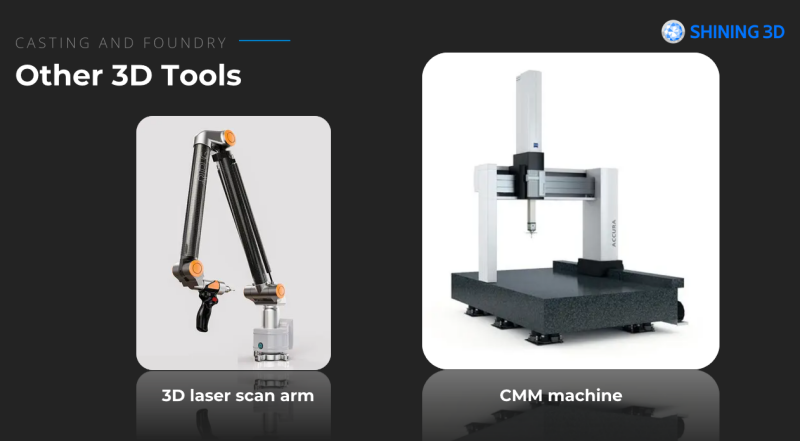

По этим причинам многие производства смотрят в сторону более продвинутого измерительного оборудования, способного работать с объемными конструкциями — к координатно-измерительным машинам и измерительным рукам. Эти инструменты обеспечивают высокую точность и устраняют некоторые риски, связанные с ручными измерениями.

Координатно-измерительные машины и измерительные руки тоже не лишены недостатков. Самые главные — высокая стоимость и ограничения по рабочему объему, так как это стационарные системы, способные измерять только объекты в пределах досягаемости.

Кроме того, промышленные координатно-измерительные машины дороги в эксплуатации и требуют особых условий в плане относительной влажности, температуры окружающей среды, вибраций. К тому же, их производительность оставляет желать лучшего, а гибкости зачастую не хватает для измерения внутренних элементов — отверстий, углублений и так далее.

Ручные метрологические 3D-сканеры против КИМ и роботизированных сканеров

Можно выделить шесть преимуществ ручных 3D-сканеров над другими измерительными системами:

- Высокая производительность. По мере движения вдоль поверхностей лазерные 3D-сканеры обрабатывают десятки тысяч точек в секунду.

- Высокая точность. 3D-сканеры метрологического уровня, например линейки Shining 3D FreeScan, дают точность до 0,02 мм.

- Высокая адаптируемость к окружающей среде. Температура, относительная влажность, освещение и вибрации не оказывают существенного влияния на результаты 3D-сканирования, что расширяет сферы применения таких измерительных систем.

- Портативность. За счет малой массы и компактности ручные 3D-сканеры удобны в обращении и транспортировке.

- Высокая эффективность и окупаемость. Бесконтактное 3D-сканирование и инспекция не занимают много времени, в то же время обеспечивая высокие уровни точности и детализации.

- Удобство эксплуатации. Само оборудование и прилагаемое программное обеспечение интуитивно понятны и просты в настройке, к тому же компактные ручные 3D-сканеры позволяют захватывать труднодоступные участки объектов.

Применение 3D-сканеров

Существует множество сфер применения 3D-сканирования, но в литье их можно разделить на три основные группы:

- Обратное проектирование (реверс-инжиниринг) c экспортом данных 3D-сканирования в системы автоматизированного проектирования для дальнейшей обработки и 3D-моделирования.

- Контроль качества и геометрии.

- CAE (автоматизация инженерных расчетов) и виртуальная сборка.

Наиболее часто 3D-сканирование применяется в обратном проектировании и 3D-инспекциях: литейные предприятия зачастую используют 3D-сканеры в реверс-инжиниринге и контроле геометрии пенопластовых и деревянных моделей, металлических форм, необработанных отливок, деталей после чистового фрезерования, и так далее.

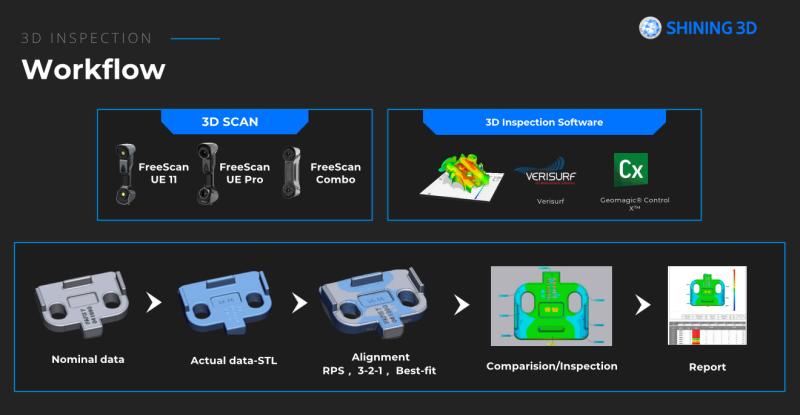

Типичный рабочий цикл при контроле геометрии состоит из следующих этапов:

- Деталь оцифровывается 3D-сканером, а полученные данные экспортируются, обычно в форме STL-файла.

- Файл импортируется в специализированное программное обеспечение, например Geomagic Control X или Verisurf.

- Данные 3D-сканирования сопоставляются с исходными CAD-данными, создается карта отклонений и допусков.

Примеры

Несколько примеров реального применения можно увидеть в вебинаре: они помогут получить более четкое представление о том, как можно использовать 3D-сканирование метрологического класса в литейном производстве.

Контроль геометрии

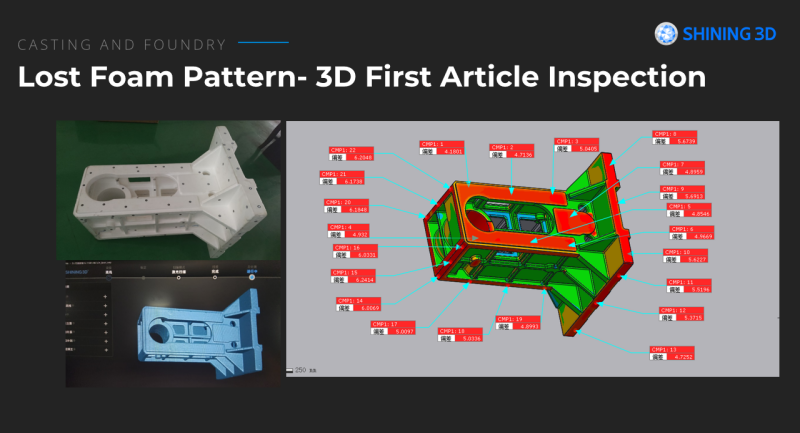

Один из них — 3D-сканирование с целью контроля геометрии жертвенной пенопластовой мастер-модели, используемой для создания литейной формы. Когда форма готова, пенопласт выжигается, а в образующуюся пустоту заливается металл, формирующий итоговое изделие.

Перед изготовлением формы необходимо убедиться, что геометрия мастер-модели в точности повторяет исходную CAD-модель. В этом случае для быстрой и точной оцифровки мастер-модели в цеховых условиях использовался 3D-сканер FreeScan UE.

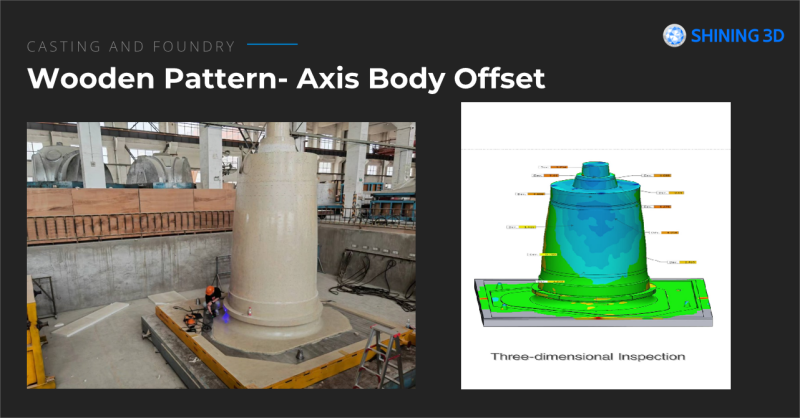

В другом примере рассматривается оцифровка деревянного прототипа, использованного в производстве валов ветрогенераторов методом литья в песчаные формы. Как и в предыдущем примере, точность геометрии играет ключевую роль в обеспечении качества конечных изделий.

Прототип превышает пять метров в высоту, но при этом должен быть идеально симметричен, без отклонений по продольной оси. 3D-сканер FreeScan UE Pro со встроенным фотограмметрическим модулем позволил снять точные замеры со всей поверхности крупногабаритного изделия всего за тридцать пять минут.

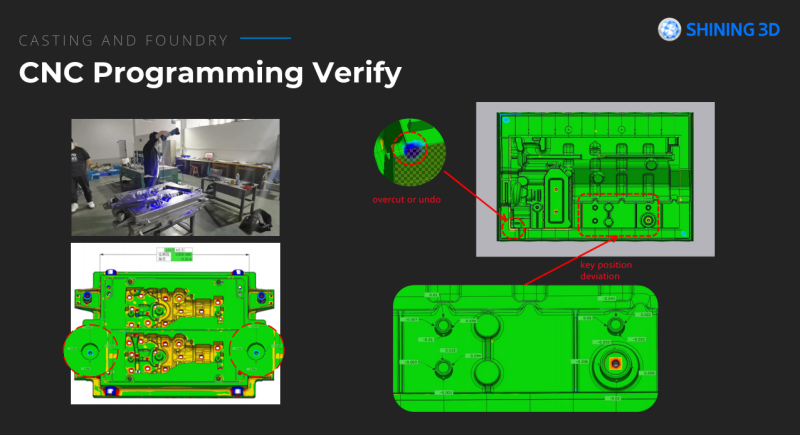

Форма на иллюстрации ниже изготовлена на фрезерном станке с ЧПУ. После изготовления деталь отсканировали и сверили с исходной цифровой моделью — это позволило выявить отклонения в позиционировании установочных отверстий и скорректировать программу станка.

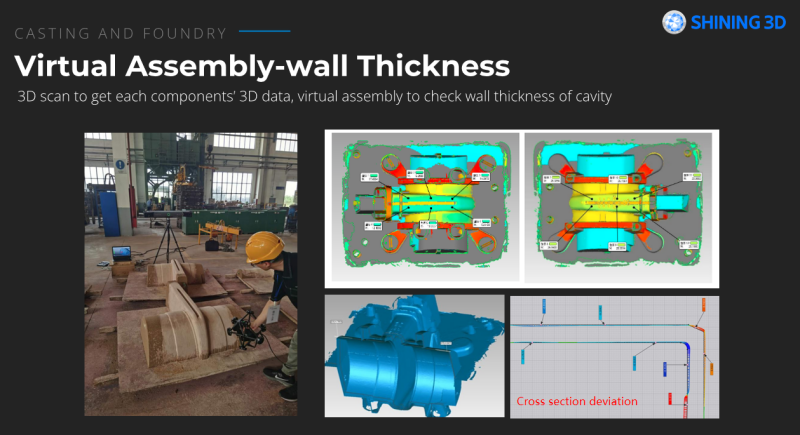

Виртуальная сборка и проверка толщины стенок

Во время виртуальной сборки проверяется стыковка деталей в цифровой форме с целью корректировки или оптимизации дизайна. Эту задачу легко выполнить с помощью 3D-сканера и подходящего инспекционного программного обеспечение. Одной из задач в этом случае была проверка толщины стенок будущих изделий после отливки.

Обслуживание и редизайн

3D-сканеры от Shining 3D способны создавать точные цифровые 3D-файлы различных деталей и компонентов. Такие «цифровые двойники» полезны не только в обратном проектировании и оптимизации конструкций, но и архивировании для дальнейшего обслуживания и ремонта. Это очень популярный рабочий процесс, например, при проектировании зажимных приспособлений.

Запись вебинара:

Еще больше интересных статей

Об отработке технических решений

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как мы напечатали первый в России 3D-печатный ФАП: опыт, сроки и архитектурные решения

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

А окна то где? Чо там в фапе в...

Не знаю, зачем Вы это делаете....

Спасибо за поддержку.Подумаю н...

Здравствуйте! Столкнулся с про...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...