3Д принтер который сделал себя сам.

Всем доброго времени суток! - мейкеры, тридэ печатники (или печатальщики, хз) и им сочувствующие:)

Категорический мой вам респект! Долго думал писать статью или нет, но земноводное в лице жабы настояла, тем более взбеленилась прознав про конкурс 'Мой 3D-принтер', в номинации '3D-принтер собранный своими руками', почему бы не попробовать благо таковые имеются и не в одном экземпляре. Статья не первая, правда на стороннем ресурсе , но от этого излагать свои мысли не легче, поэтому прошу автора сильно не пинать за орфографию и пунктуацию отдельно извиняюсь. Здоровая критика, советы и обсуждения приветствуются.

Итак начнем повествование.

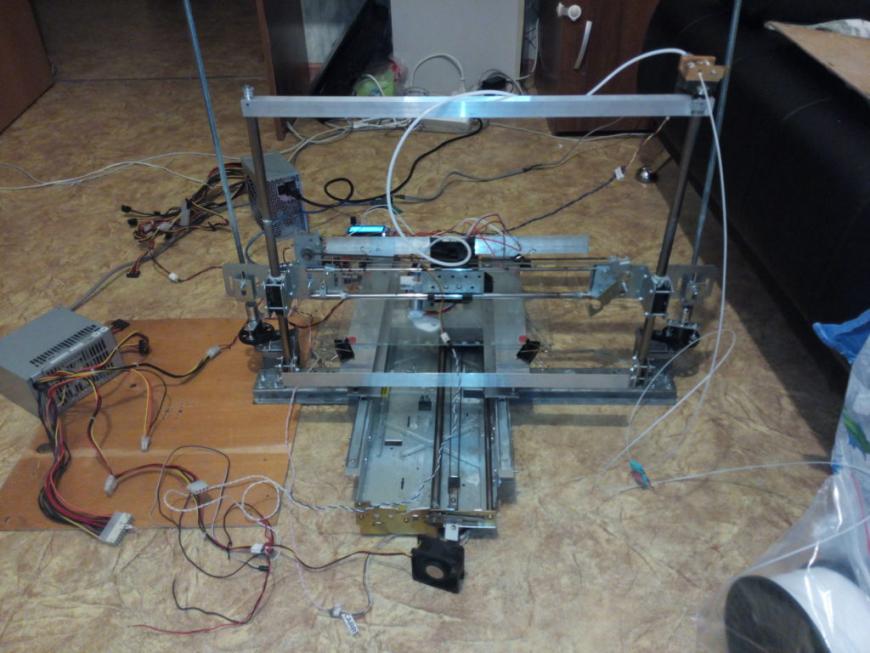

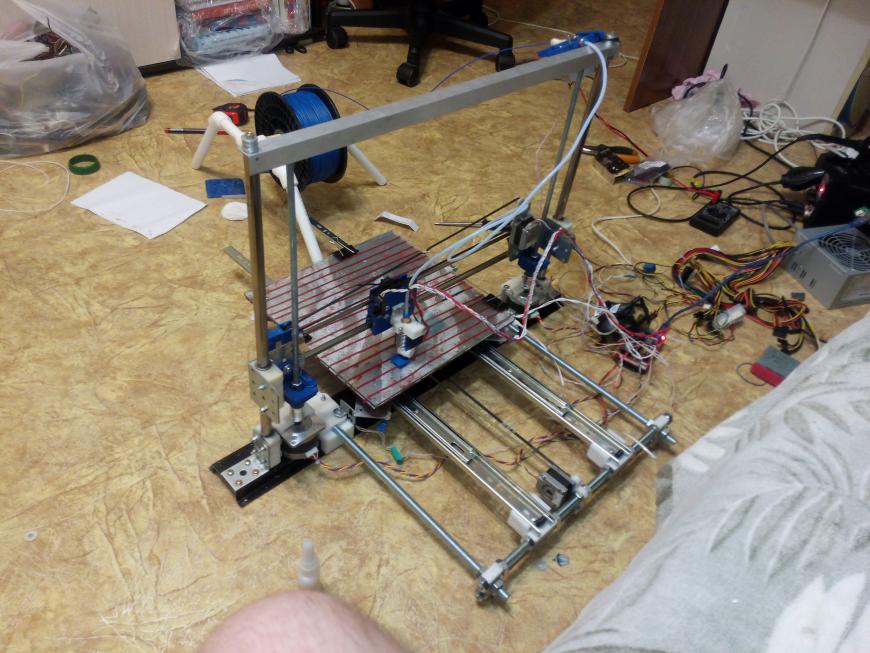

3д печать во всех ее проявлениях имеет огромный потенциал. Печать органов и космических баз, уже проекты недалекого будущего. И отнюдь, как все в нашем мире, это направление не может быть узко направленным. Находя себе применение все в новых и новых сферах, 3д печать толкает к развитию , совершенствованию и созданию не только агрегатов для 3д печати, но и развитию технологий 3д моделирования, проектирования, сканирования. А они в свою очередь подстраивают под себя другие сферы деятельности людей. Упрощая жизнь такой специальность как инженер, позволяя воплотить в реальность то что он спроектировал, задумал, привлекая при этом минимум ресурсов.Не так давно, чуть больше года назад, Я собрал свой первый агрегат, заразившись мыслью о том что у меня будет свой 3д принтер Я уже не мог остановиться, да были и взлеты и падения куда без них, но как итог вот оно

творение:)

Да неказистый, уродливый, с кучей косяков и костылей, но он печатал и на тот момент мне казалось чем-то невообразимым, что поколдовав несколько минут над грудой лома и компьютером запускается магия 3д созидания. История правда не о нем но кому интересно прошу (ссыль) подробнее о его строительстве.

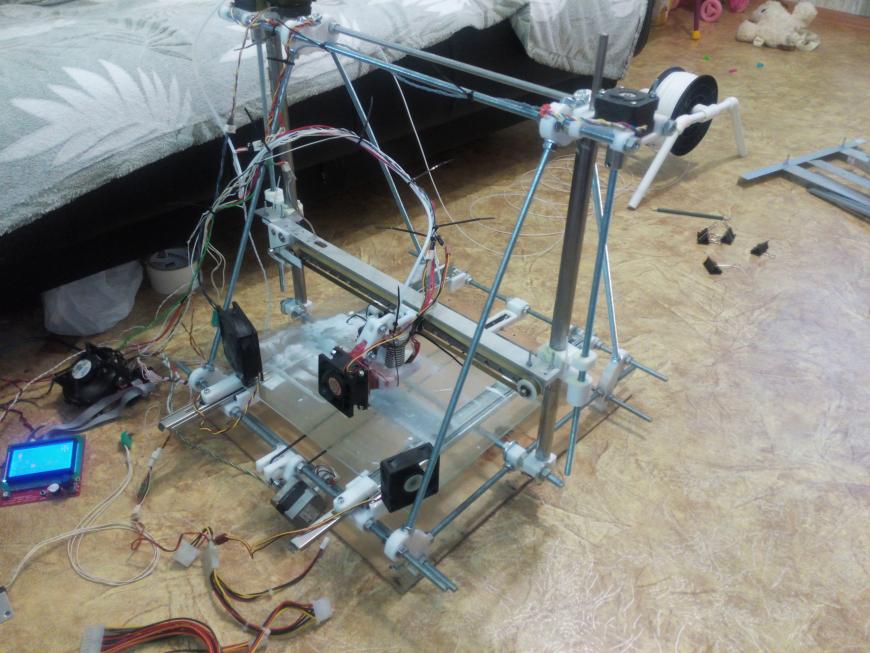

Спустя какое то время, когда эйфория спала и постоянные неожиданно выскакивающие косяки достали, было принято решение, собрать ему замену. Так и вышел мой второй аппарат но, и не о нем сейчас речь, кому интересно подробнее здесь, он просто посредник:)

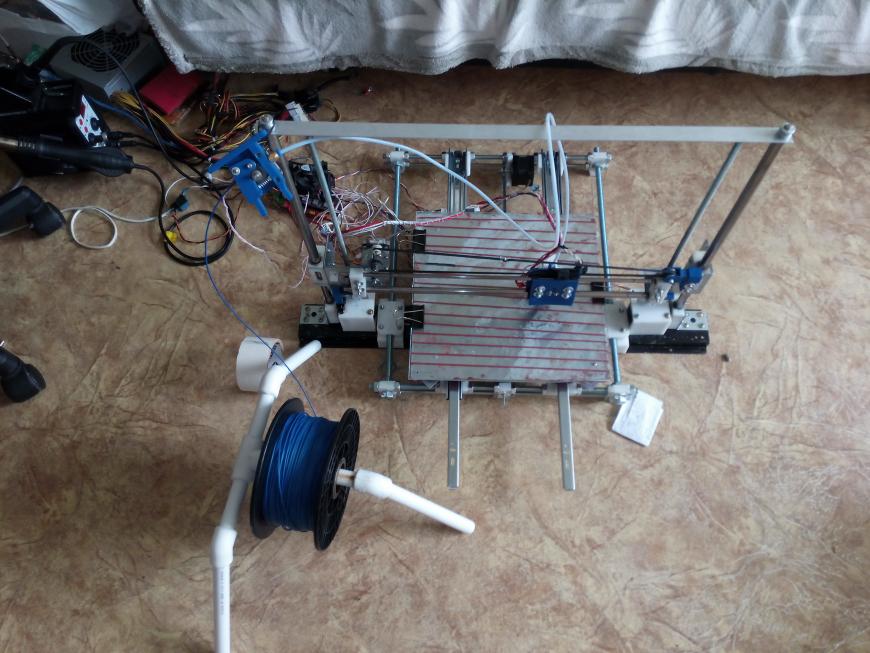

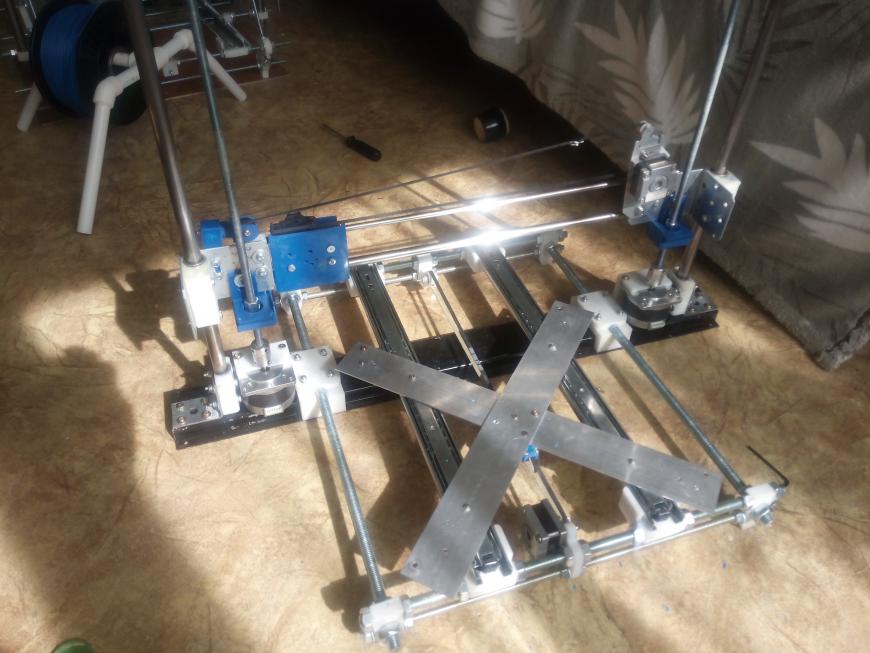

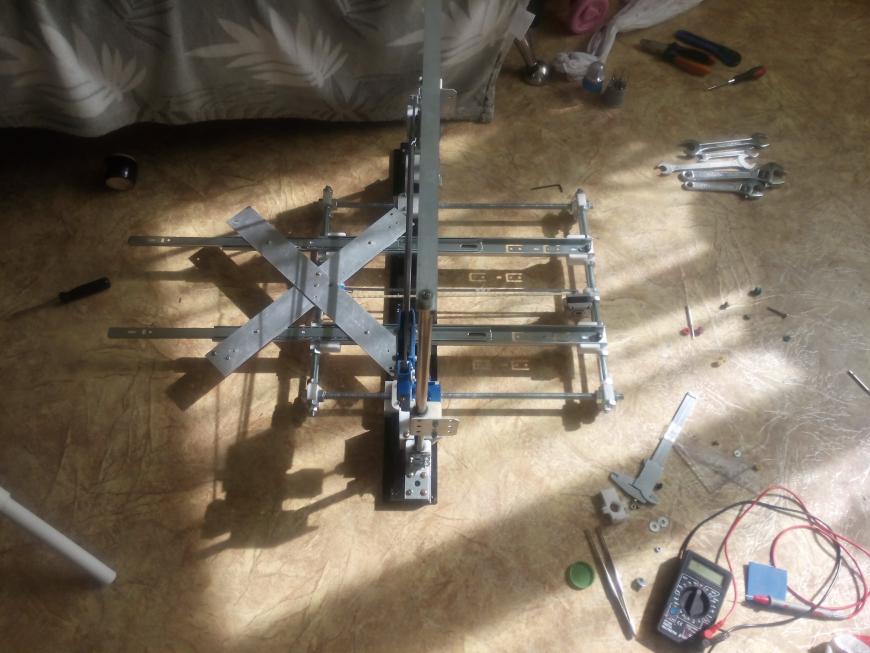

Набив на них обоих неимоверное количество шишек и углубившись в тему 3д печати с головой, я уже понимал что мне нужно от 3д принтера и как это получить. В итоге вышло вот это

о нем и пойдет повествование.

Коротко пройдусь по главным, и сначала казавшимися для меня не явным, проблемам первых двух конструкций:

- отсутствие подогрева стола

- отсутствие калибровки стола

- не высокая прочность конструкции

- большие люфты в элементах

- отсутствие (в первом агрегате) концевых датчиков положения осей

Это были самые важные моменты на которые я в последствии обратил внимание.

При выборе конструкции очередного 3д принтера я руководствовался самым для меня важным принципом

дешевизна.

Финансы очень сужали кругозор, посему, дрыгостол с формой рамы как у prusa i3. Да я знаю за все их недостатки и главный, как по мне, потеря скорости и качества при ее увеличении, но с этим я смирился, для домашнего хоббийного принтера Я считаю лучше не придумать.

Корпус собирался из ранее разобранного первого аппарата, доработкой и допечатыванием некоторых узлов и деталей. Кинематика от него же, от него же и движки и ремни и электроника. Хотелось бы назвать это все действо модернизацией но язык не поворачивается:), так как большая часть узлов созданы заново.

Теперь по порядку.

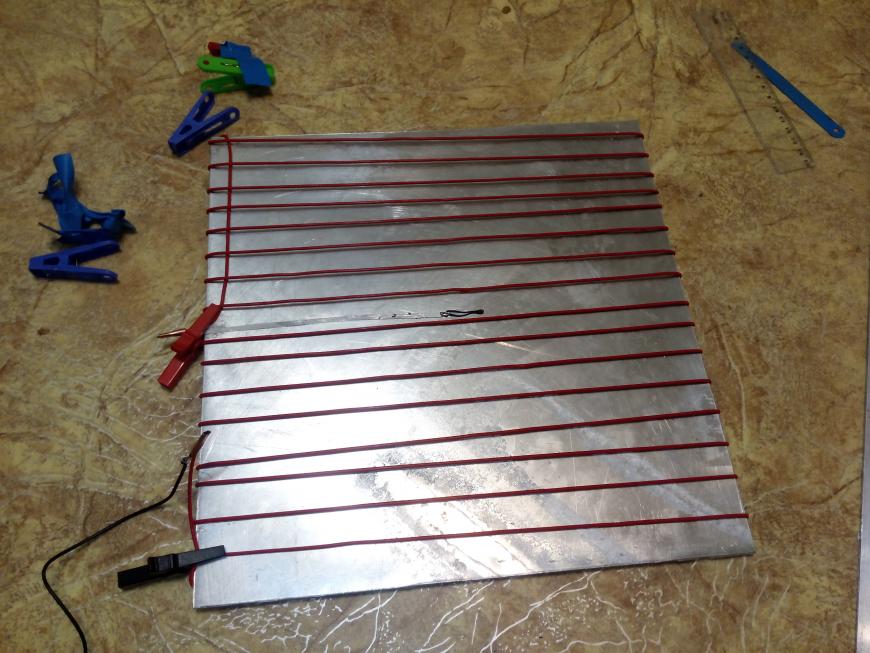

Подогрев стола (или грабля №1) : Описываемая метода была давней задумкой, и предполагалось в дальнейшем применять ее на всех будущих принтерах, но что то пошло не так :). Основой хотел взять стекло на него нихром змейкой. Термодатчик от контроллера батареи ноутбука.

- Приклеил термодатчик по середине стекла.

- Провел и припаял полоску от гибкого шлейва.

- Жирно намазал все термостойким герметиком и проложил серпянкой.

получилась красотища

Все застыло, уложил нихром зафиксировал прищепками (что было тем и фиксил) опять герметик, серпянка. И решил я все это прижать по крепче, самое тяжелое что под рукой оказалось Я сам. Положил сверху фанеру и наступил, послышался характерный хрусь и куча не нормативной лексики. Психанул я тогда знатно потому фото итога не покажу :). Но уже дальше я понял что задумка изначально была обречена на провал. У товарища из статьи про 'Горячий стол на 220В своими руками' из-за того что нагреватель меньше чем стекло и очень быстрого, неравномерного нагрева, лопнуло зеркало, что светило и мне, так как большинство проволоки уложено в середине и чуть на краях.Дальше Я поступил умнее. Раздобыв алюминиевый лист 2,5 мм толщиной Я ножовкой (Ножовкой Карл! ну нет у меня инструмента) отпилил от него квадрат 300*300 мм.

Нихром я отмел т. к. :

- во первых: решил нагрев делать от 220В чтоб не насиловать блок питания.

- Во вторых: Даже если бы Я нашел необходимый кусок нихрома, не смог бы гарантировать гальваническую развязку проволока- стол- корпус- Я (или не дай бог дети).

Нагрев пошел очень интенсивно что не могло не радовать. Дальше по старому, вырезав термистор со шлейфом из неудавшегося стола - осколков приклеил его к пластине предварительно ее обезжирив обезжиривателем :).Дальше начал укладывать шнур змейкой и тут эпик-фейл в чистом виде. Скука шнур из тефлона, и этого гада не держит супер клей вообще, соовсем блэадь, даже с содой. Долго мудрил с армированным скотчем, уже пройденными прищепками. Ничего не помогало шнур очень упругий и его выкручивало по всякому дальше двух змеек пройти просто не получалось.

Мудохался вечер, после просто обмотал по кругу пластины равным шагом вот так:Клемки медные идут в комплекте со шнуром.

Залил остатками герметика, неизменная серпянка, и накрыл пленкой сверху, дальше фанера дальше системник и все 35 томов собрания сочинения Ленина:) Шучу, пяток коробок с пластиком. Пару суток все это полимеризовалось, еще на пару Я про это забыл, просохло будь здоров короче. Дальше сверление под крепление, длинные болты м2,5, пружины нашел у себя в хламе. Подключил к rampsу через реле включил нагрев, не скупясь в Репитере установил температуру 100 градусов.

испытания стола

идет процесс...

Через 10 минут нагревшись до 90 градусов Репитэр выпал в ошибку. Что сразу определило температурный потолок стола и указало на ошибку в проектирования.Шнур нужно брать короче пропорционально, метра на три, объяснять почему не буду потому что мои вычисления не научны и скорее всего подожгут пуканы 'инженерам индиго'. Общий смысл с сайта продавца без исправлений:

Код Мощность расчет:

Напряжение * Напряжение/Полное сопротивление = Мощность

Например: 12 К углеродное волокно, длина 10 м

220 В × 220 В/(10 м x 33 Ом) = 150 Вт

Например: 12 К длина углеродного волокна 15 м

220 В × 220 В/(15 м x 33 Ом) = 100 Вт

Данные показывают, что более длинный нагревательный провод вы используете и меньшую выходную мощность. (Минимальная длина провода 12 К из углеродного волокна составляет 10 м).

Так же в описаниях товара есть предостережение, что нельзя перехлестывать шнур, может перегреться и коротнуть. Максимальная температура у шнура 200 градусов, нам за глаза хватит.

Прочность конструкции:

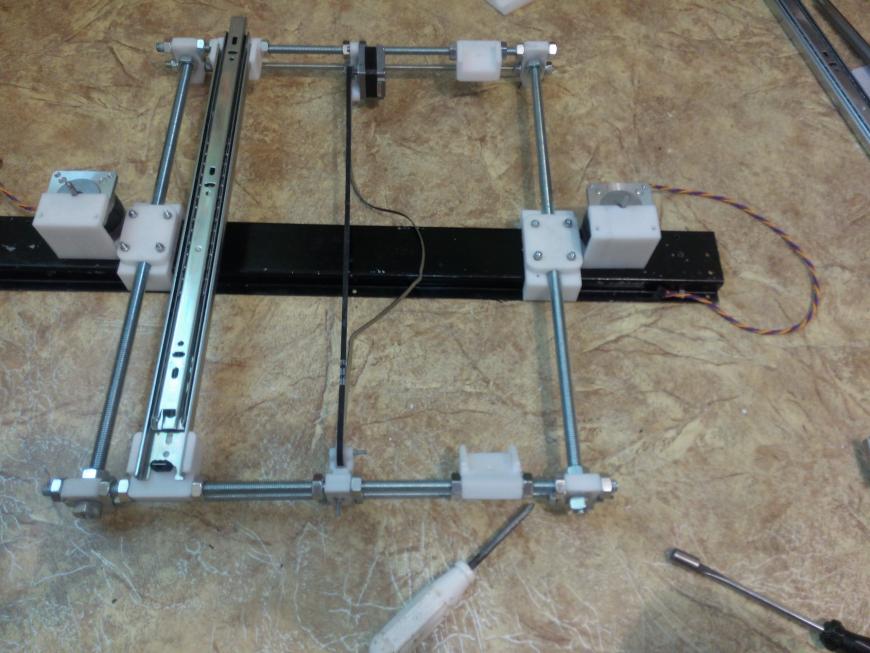

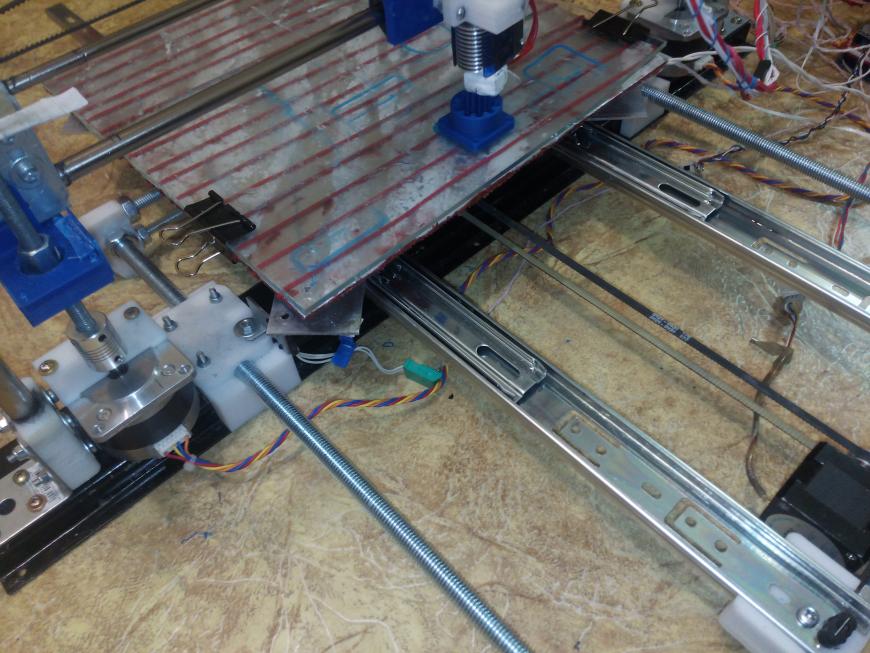

Исходя из прошлого опыта, не хотелось чтобы даже на минимальных скоростях весь принтер ходил ходуном.По этому нижняя часть с основными составляющим оси Y такая же как у prusa i3. Но мне не нравились применяемые в нем шпильки м8. Все детали пришлось разрабатывать с нуля по внешнему виду под свой замысел благо Солид я освоил. Начертил под шпильки м10 и м12 и распечатал на своем prusa i2. Крепление ремня на стол и натяжитель тоже.За направляющие оси Y были взяты мебельные рельсы такого плана. Купил их в Кастораме (не реклама). Бывают разной длинны, мои 450 мм. В упаковке пара штук, цена около 200 рублей.

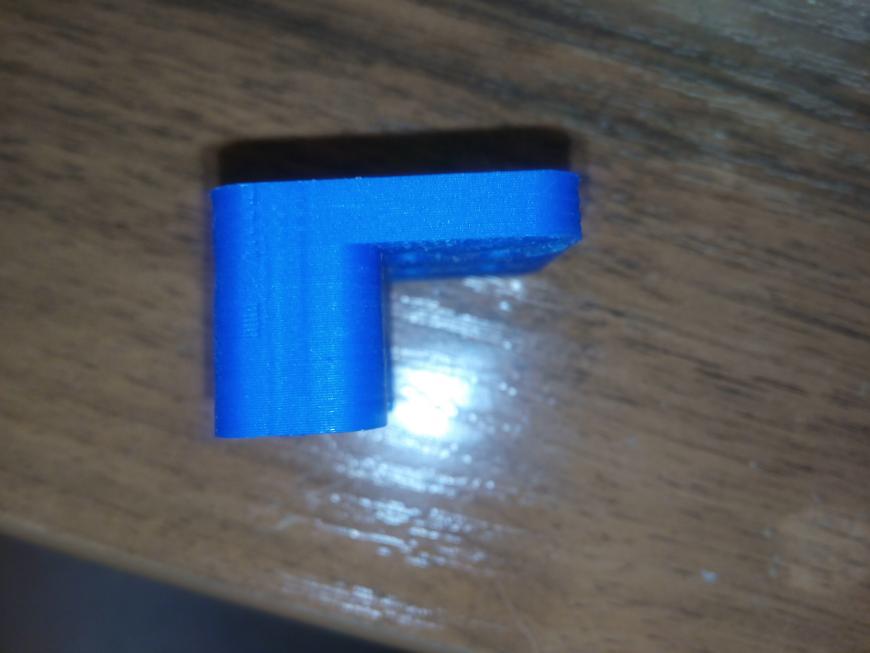

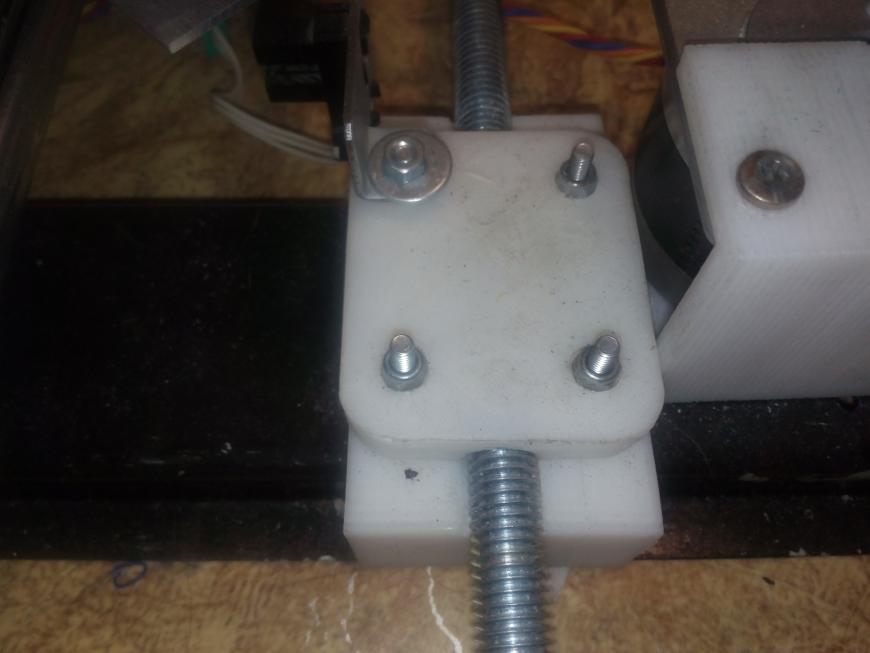

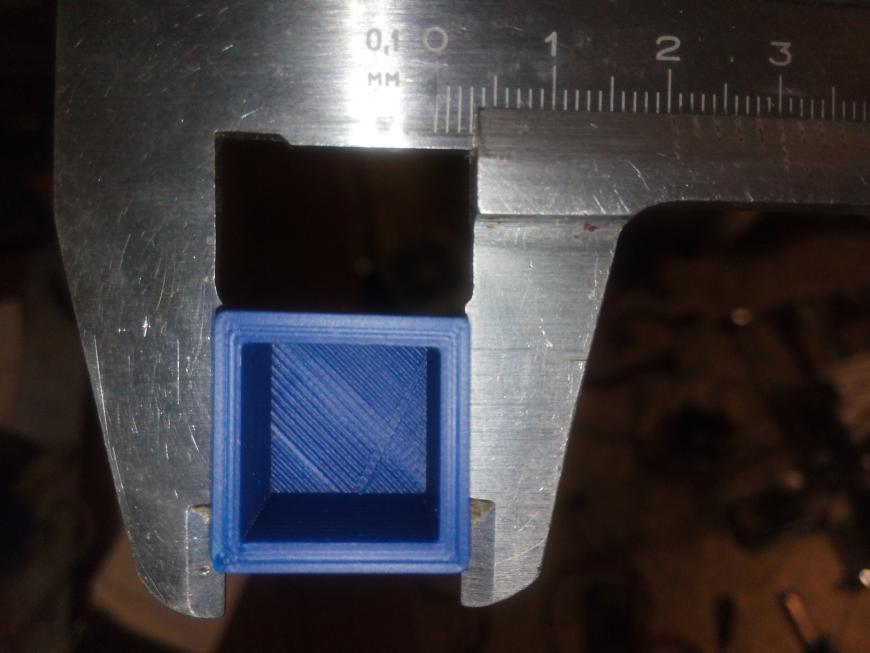

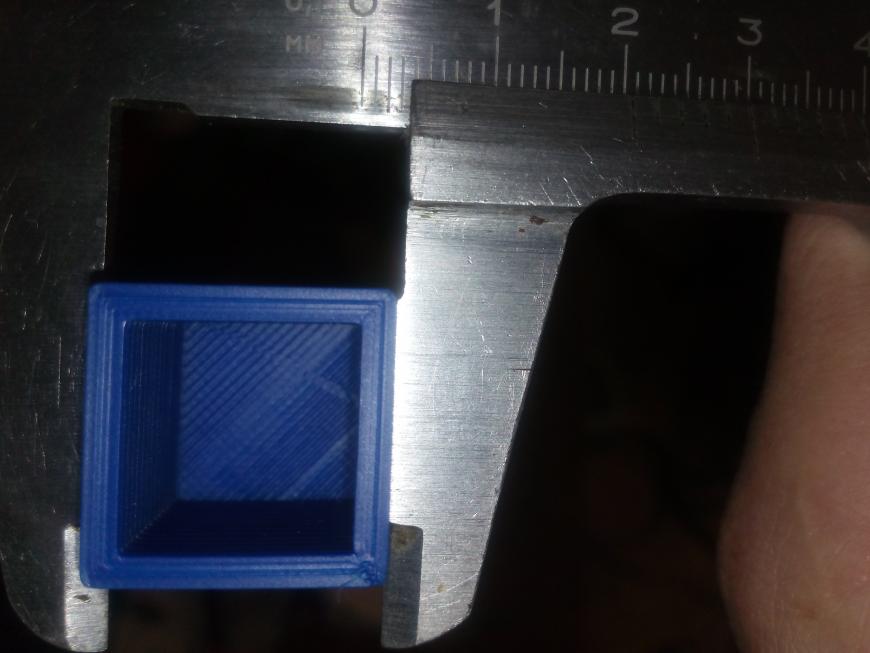

Сняв с них размеры начертил модель крепления и отпечатал четыре штуки

одно из них

С другого ракурса

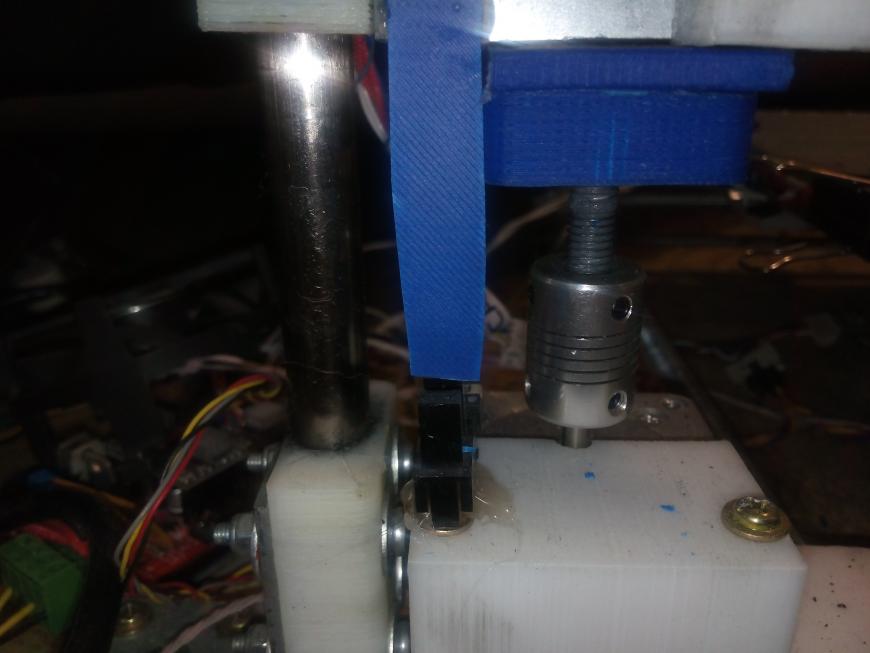

Главное преимущество таких направляющих, кроме цены конечно, это то, что при установке их так как у меня, мы получаем без лювтовую кинематику в горизонтальной плоскости, при этом имеется незначительный, пружинящий эффект в вертикальной плоскости. Который пи избыточном нажиме позволяет избежать неприятностей при не точной калибровке поверхности печати.Ось Z:

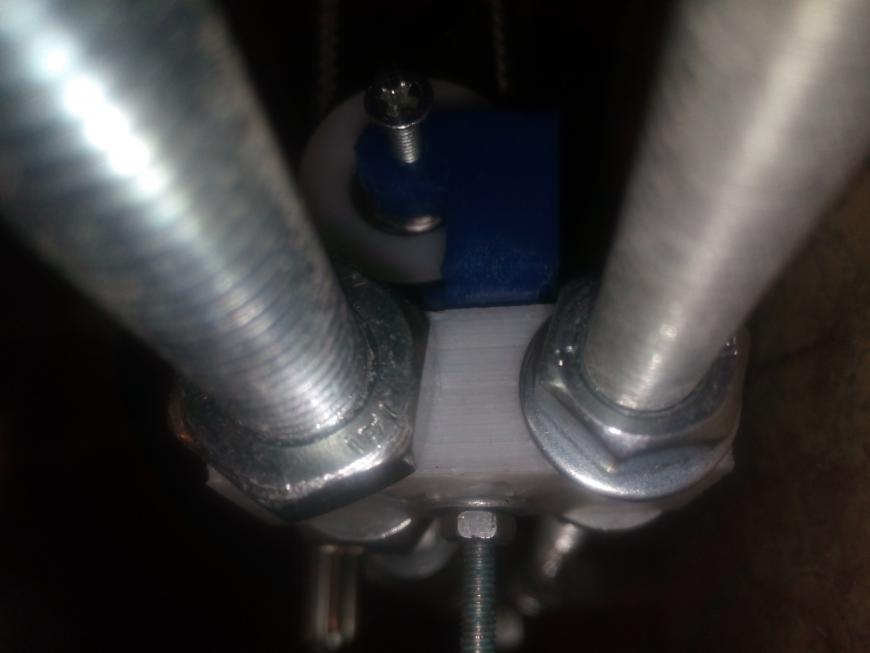

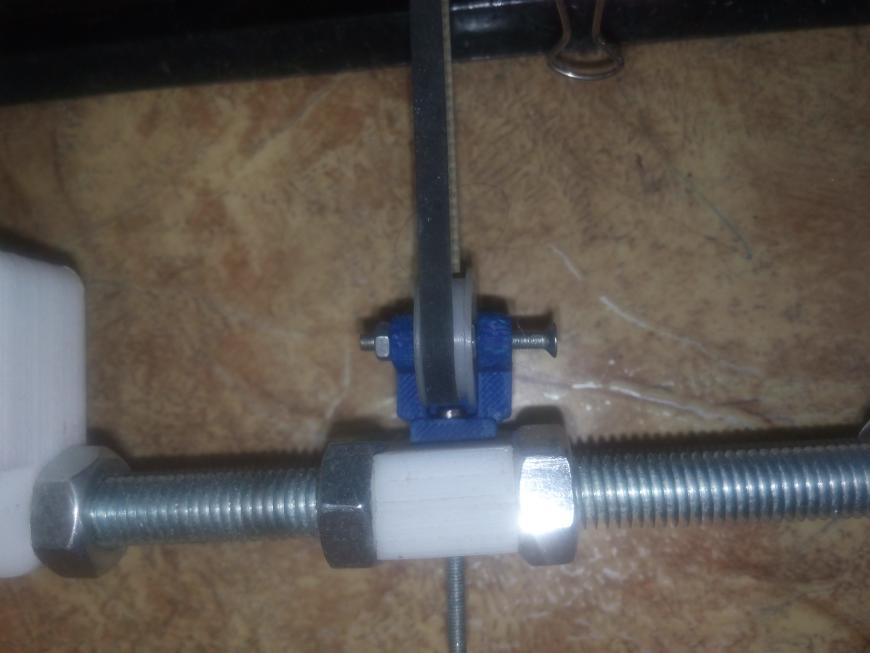

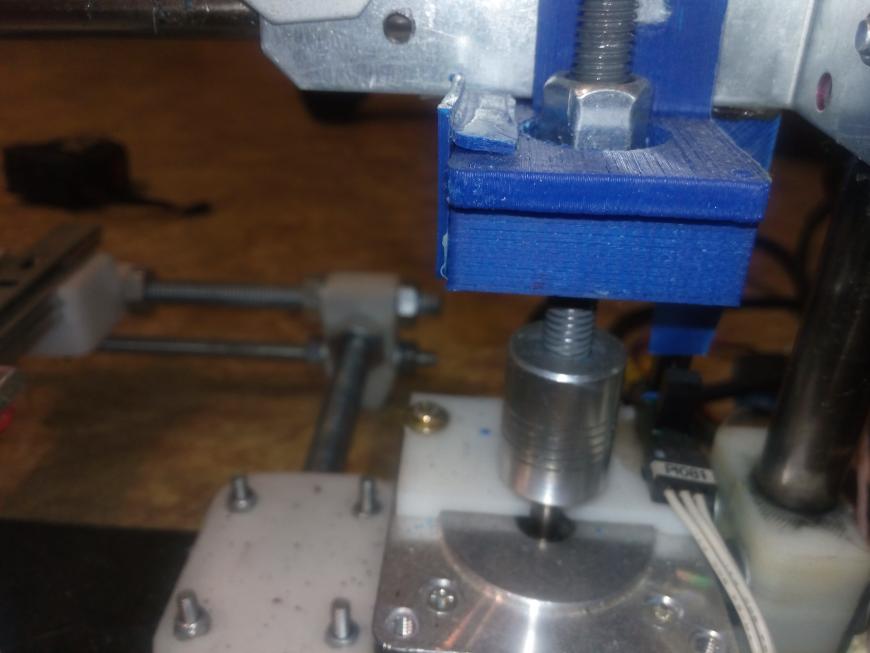

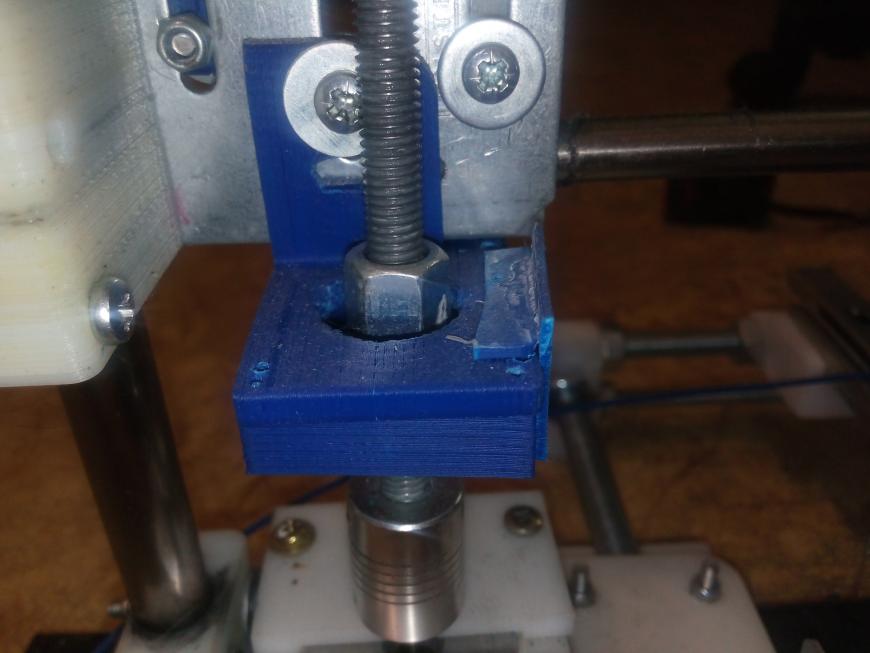

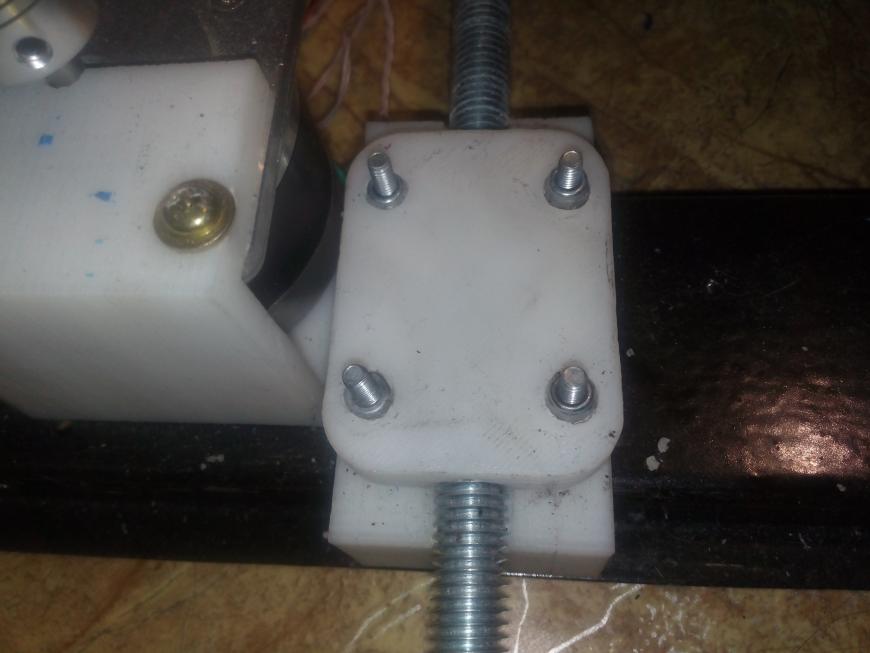

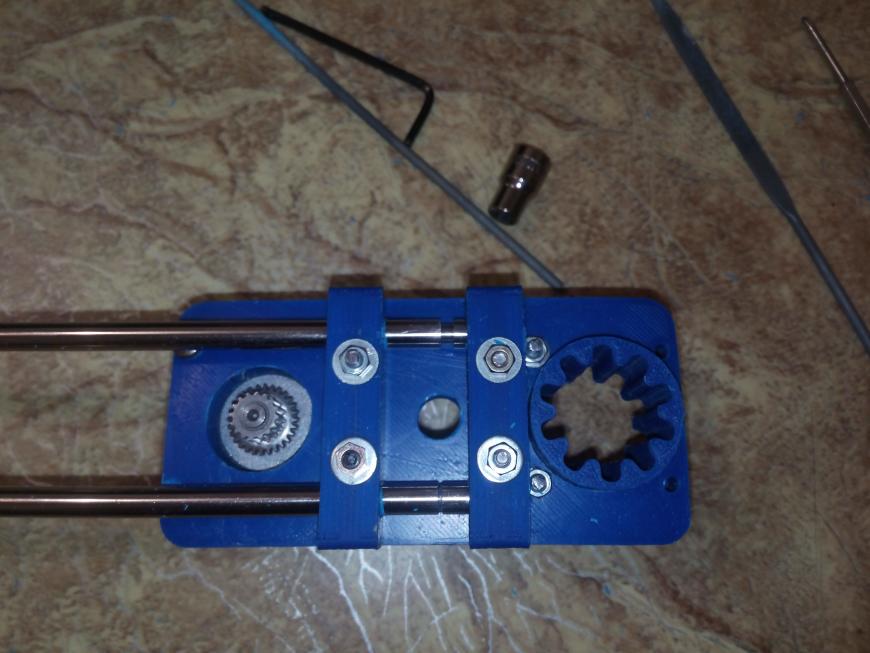

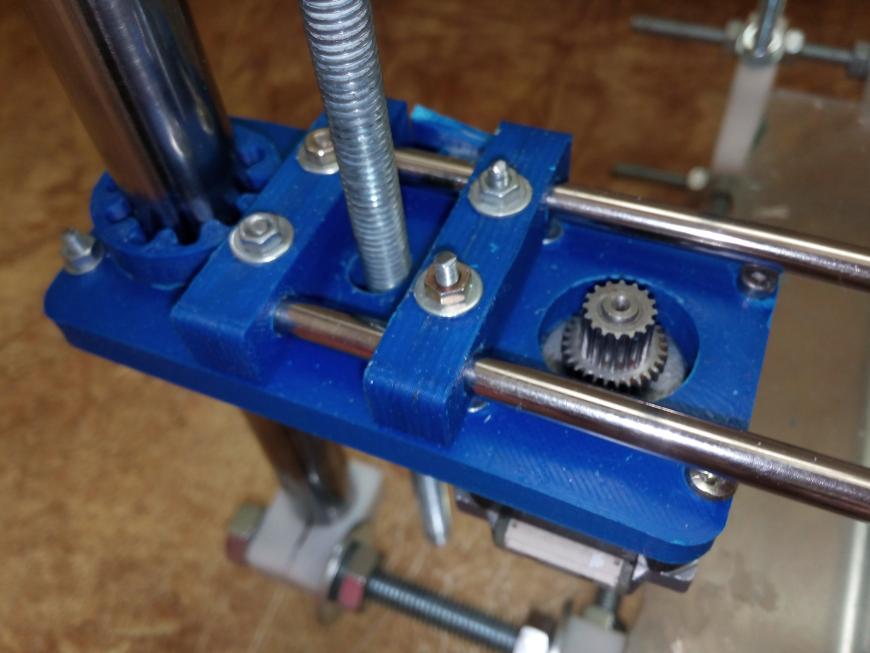

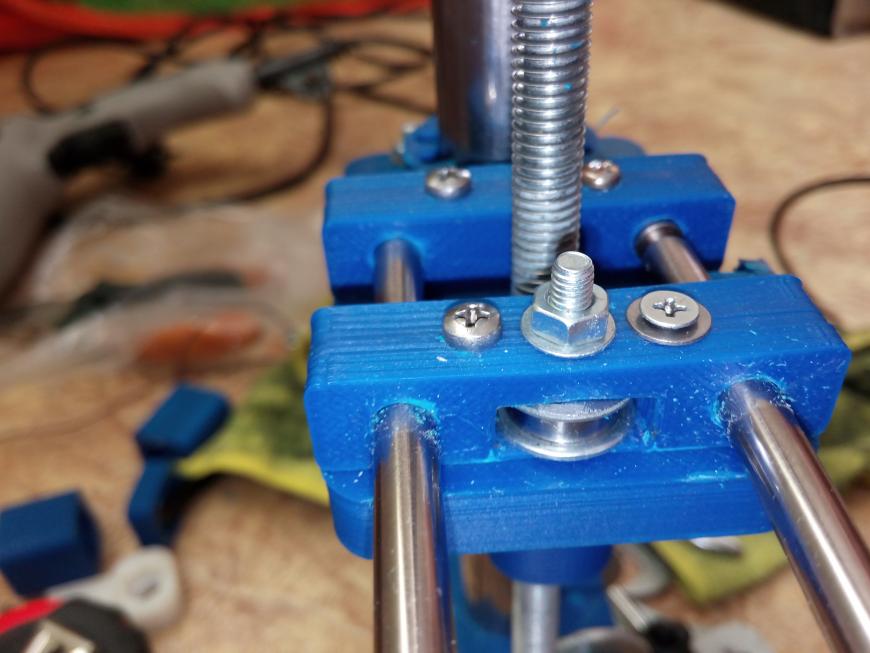

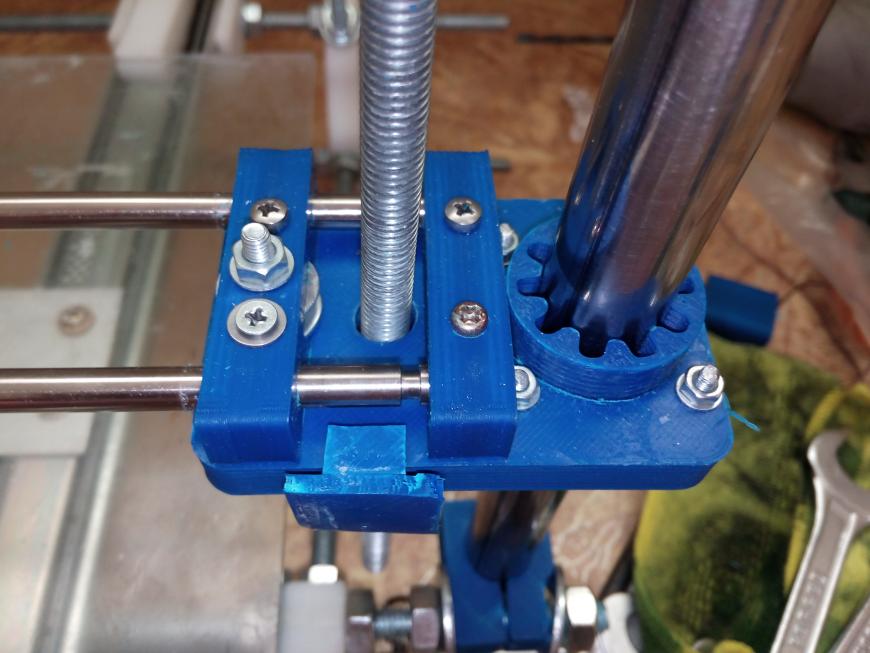

Я немного изменил от исходного варианта. Разобрал линейные направляющие с бронзовыми втулками которые стояли на исходникеОни не выдерживали нагрузок, и когда их поджимал чуть сильнее они клинили на направляющих, а не затянув каретку прилично так раскачивало. Снял размеры с бронзовых втулок, начертил крепление, даже систему смазки учел.

изображение из SOLIDWORKS

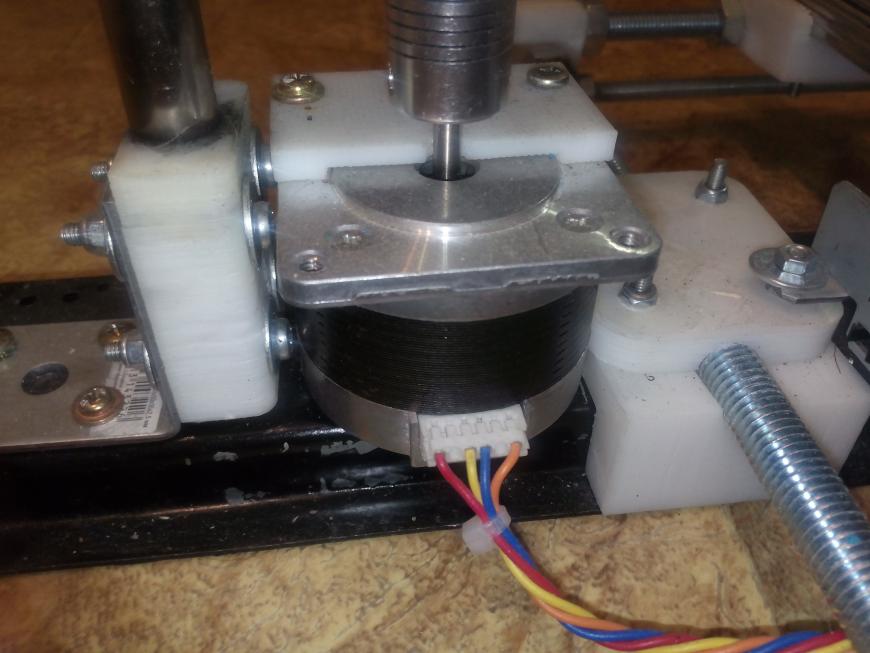

Крепление гаек для шпилек подьема оси Z хотел сделать с анти воблингом, подпружиненные в горизонтальной плоскости. Но чет накосячил с параметрами печати и пришлось импровизировать. Получилось как то такШаговики были взяты другие (потому что те я продал:))И крепление для них были одними из первых шагов в Солиде. И, если мне не изменяет память, одно я даже кажется напечатал на первом агрегате.Ось X:

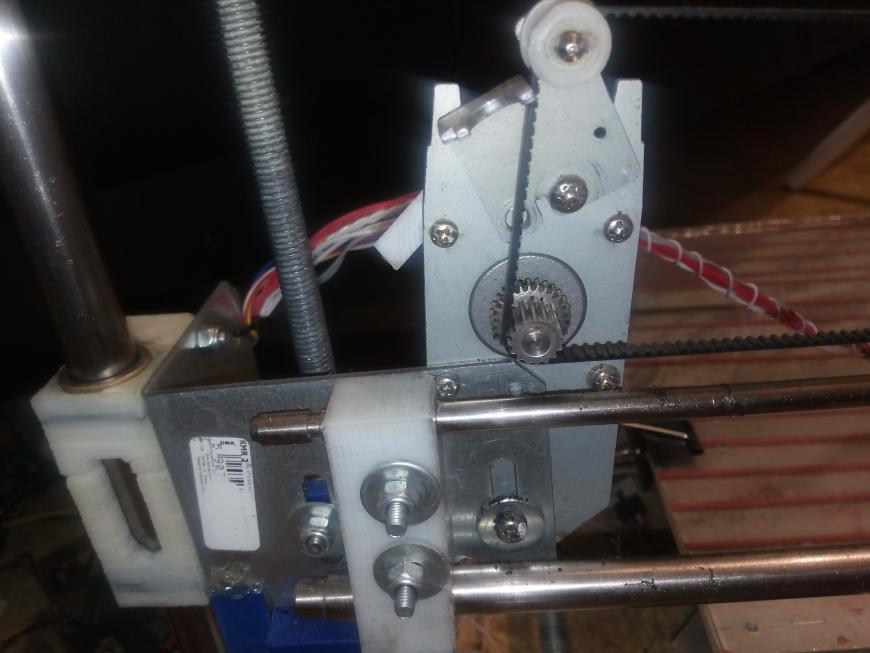

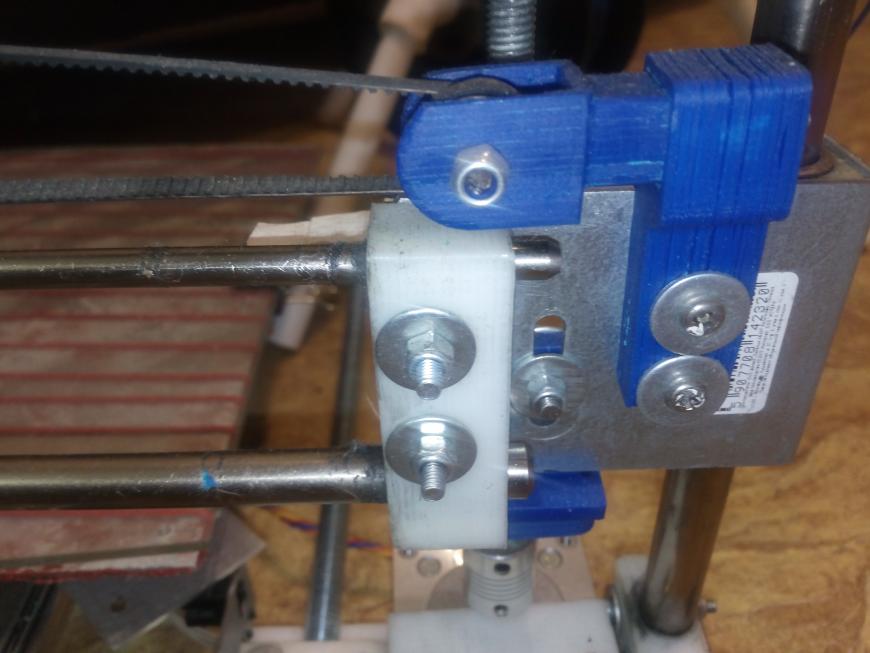

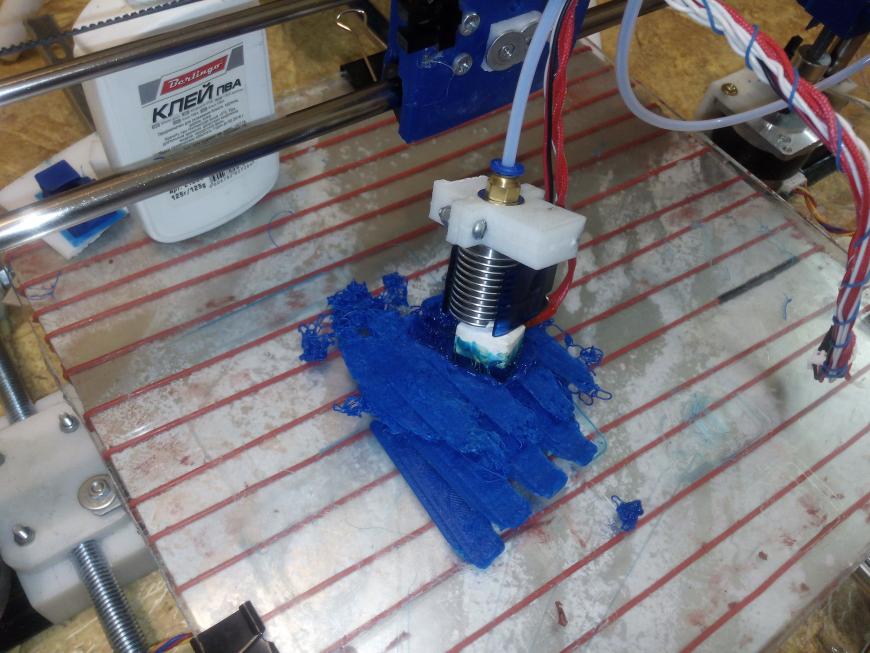

С ней Я чуть повозился. Шаговик был взят с впрессованным шкивом без упораИ потому ремень даже при незначительной не соосности с натяжителем норовил соскочить со шкива. Все обошлось 'малой кровью' со второй модели натяжителя уже все срослось.Пластины соединяющие направляющие оси X со втулками распечатать удалось не сразу, т. к. у моей prusы нет подогрева стола, а печатаю я HIPS-ом и у него имеется усадка, пусть не такая как у ABS пластика но есть, края деталей постоянно загибало. Чтобы печатать на холодном столе использую обычный ПВА (не реклама)Жирно намазываю им стекло, для ускорения высыхания использую два вентилятора. Первый слой печатаю на минимальной скорости и с минимальнейшим зазором между столом и соплом, чтоб сопло прям втирало пластик в стекло, перемешивая его высохшим клеем. Конечно после такой экзекуции нижний слой весь в клею, зато если деталь на пятом слое не отстала от стола, то потом ее не отодрать. Приходиться замачивать, иногда даже на ночь, приложив с краю мокрую губку.

Особое внимание можно обратить на то как я элегантно избавился от излишек ремня:)Все потому что мне жалко его. Ремень замкнутый в кольцо от старого сканера, очень качественный, и мне проще подогнать принтер под него чем разрезать его.

Крепление hotendа взял старое о чем позже пожалел.Запустив на печать очередную деталь ушел спать на утро такая картина. Из-за экономии времени и пластика старая деталь была напечатана не литой. И в самый неподходящий момент просто сломалась. Разлом был быстро устранен народным средством суперклей-сода и отпечатана новая деталь

Но до сих пор не установлена потому что лень:).

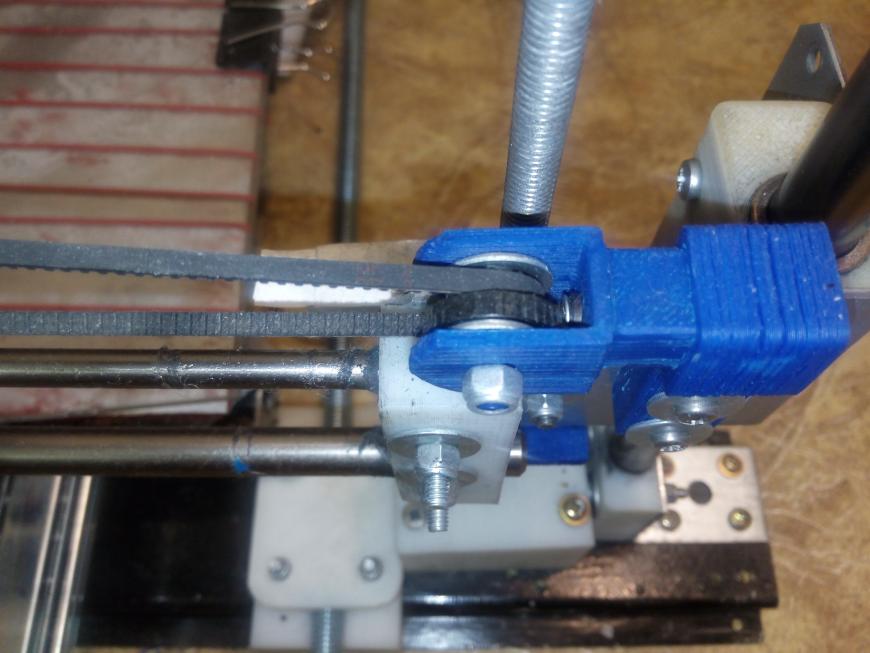

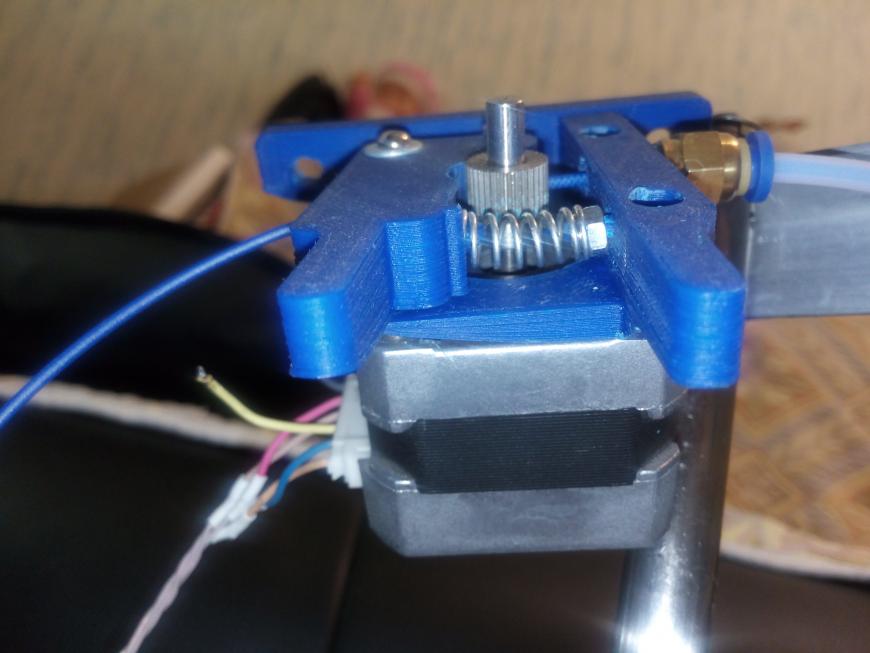

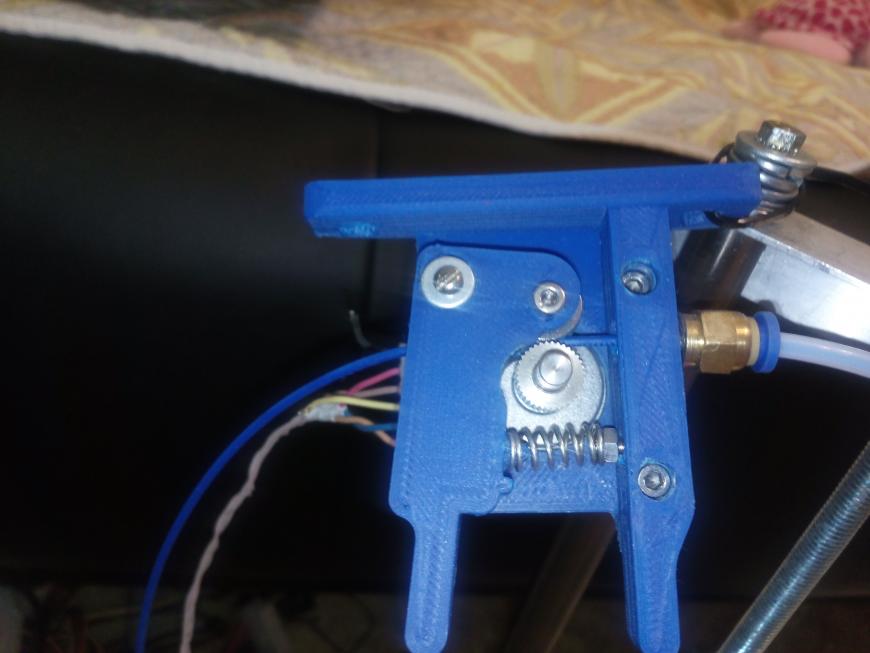

Крепления оси Z с осью Y были так же разработаны и отпечатаны, причем еще в процессе печати одного уже было доработано и оптимизировано другое, поэтому они не похожи в основном размерамиПодающий механизм экструдераБыл скачан из сети, первый попавшийся в свободном доступе с сайта www.thingiverse.com. Как бы у меня был покупнойно он был директом, купленый мной с алика (ссыль) когда Я еще не особо разбирался в комплектухе и покупал все подряд. Мне он не подходил и потому стал донором. Пружинку и прижимной подшипник Я дернул из него. Отпечатал, собрал. Имеется косяк на рычаге и планке крепления к корпусу, отлипли от стола при печати. Косяк не кретичный на работоспособность не влияет посему оставим.

Регулировка стола:

Стол крепится ранее указанными винтами м2,5 к двум крест накрест скрученными под прямым углом алюминиевыми пластинамикупленными все в той же кастораме. Все просто четыре винта, по четырем краям, регулировка уровня снизу от пластин. Пружины на стол я уже дозаказал у китайцев ссылка кому интересно, скоро придут. Есть один недостаток правда на печати он не проявляется на больших скоростях пластины заметно вибрируют. Поэтому рекомендую взять уголок все там же.

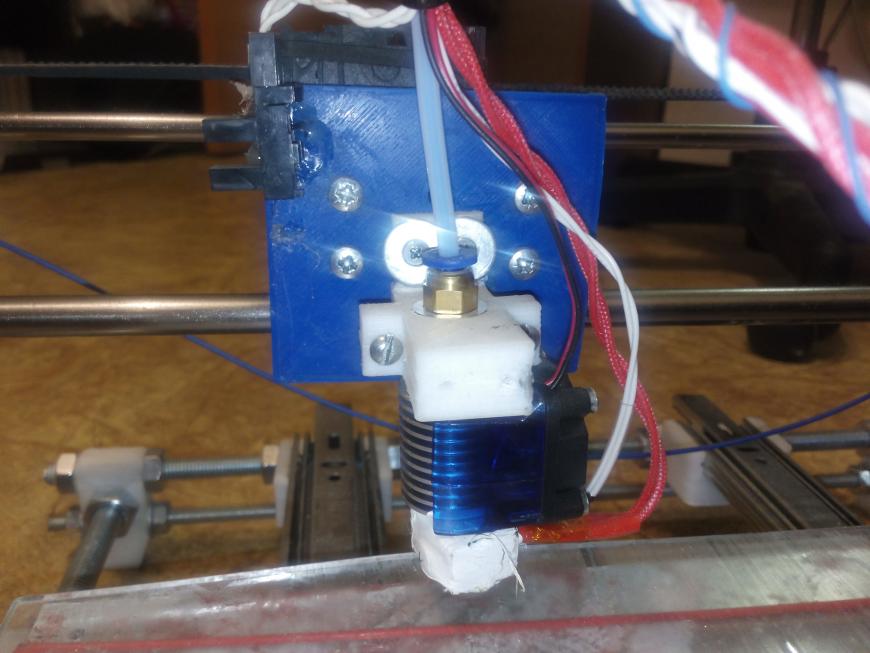

Хотенд E3D v6:

купил в сборе на Али (сыль). Заказал под распространенный пластик 1.75мм естественно для подачи удаленно по тефлоновой трубке. Термобарьер со встроенной тефлоновой трубкой, нагревательный элемент 12 вольт 40 Китае-ват. Термистор на 100КОм.

Провел несколько доработок с ним:

- Обмотал термоблок фум-лентой,

- Резьбу термобарьера со стороны радиатора намазал термопастой- GD900. Купил ее все там же :

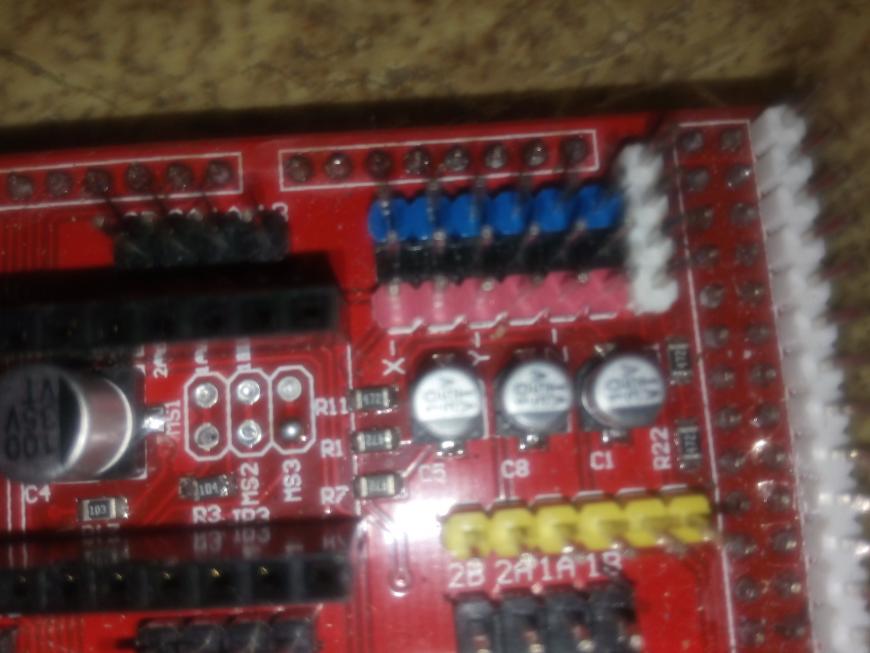

Электроника:

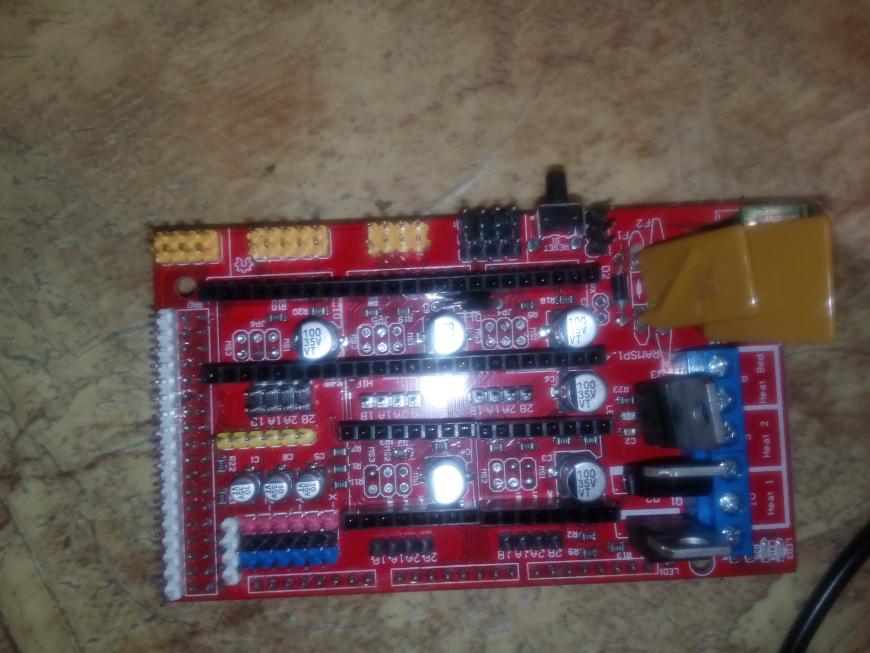

Пришло время магии, скрутив все воедино и подключив в rampsy купленным ожидаемо с поднебесной (сыль) комплектом:

- мега,

- рампс,

- 5 драйверов

- экран с короткими проводами.

Так как комплектующие у меня не стандартные и считать шаги ремней и количество зубьев мне лень.

То, открывается прошивка 3д принтера, в моем случае Marlin, во вкладке Configuration.h смотрим параметры количества шагов на мм пути по осям:

#define DEFAULT_AXIS_STEPS_PER_UNIT(200 200 20)

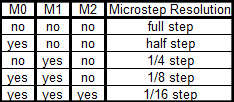

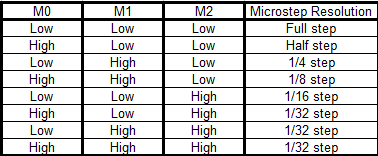

Цифры абстрактные не вникаем, выписываем их, по порядку (x y z e), или запоминаем кому не лень. Далее, после загрузки прошивки в плату управления, смотрим какой у нас стоит делитель шага на rampse, по табличкам

Для А4988

для DRV8825

И гоним к примеру ось x на 50мм в право, отметив при этом место старта. Измеряем пройденное расстояние, если совпало повезло, нет, тогда смотрим во сколько раз не совпало. К примеру прошло 25 мм, значит количества шагов недостаточно, в нашем случае в 2 раза, во столько и увеличиваем значение в прошивке. Те же манипуляции для остальных осей. Не забываем загрузить измененную прошивку в плату.И все б было так сказочно если б не одно но, как говорит мой инструктор в сказках секса нету. В какой то момент на одной из долго играющих печатей я добавил скорости до 100 попугаев по градации РепитерХоста и заметил что ось Y спустя какое то время начала ацки пропускать шаги. Я подумал ну что ж, наверно не хватает момента и добавил чутка тока на драйвере, как ни как бутер нагревательного стола вместе со стеклом весит прилично, грех не сбиться с шагу. Перезапустил печать, а этот гад еще сильнее начал пропускать да еще и адово греться стал. Понятно что переборщил с током что ж теперь, печатать на черепашьей скорости? Нее, вернул ток в зад. И решил убрать микрошаг, все же знают что с микрошагом момент падает, а я установил 1/32, ну что ж убрал по барски 1/8 с изменениями в прошивке, запустил печать и офигел. Печатать деталь по Y стал короче в 4 раза. Репу морщил не долго и здесь рассусоливать не буду, вот фото.

Оно же крупнее...

Поясняю кто не понял. Заботливый мистер Ченхуй подумал зачем протравливать соединение выставки микрошага с +5в все равно все ставят все перемычки для максимального микрошага, и соединил их дорожками. При этом продавец как честный человек, не зная как его подъе... подставил производитель, высылает ramps с комплектом перемычек. Картина маслом, ладно я шарю:). Косяк исправляется легким внесением инженерного рассечения всех соединений где их не должно быть.Установка концевиков: по традиции в конце действа как мне нравится- по колхозному, на супер клей и горячие сопли:). Главное работает.Ну и вроде все, этого товарища я окрестил Фрэнки 2.0. Почему так назвал статью, да потому что все детали для этого принтера были отпечатаны на принтере детали для которого напечатал он:). Получился неплохой по мне агрегат. Рабочая лошадка, помощник в дальнейших проектах. Печатаю Я пока что неизменно HIPS-ом от Сопутки нормальный пластик, гораздо лучше триммерной лески с которой я начинал:) . Да и сравнить вообщем то несчем просто.

Если кого вдруг заинтересуют модели выложу в доступ при свободном времени.

И в завершении небольшой фото отчет с короткими пояснениями:

Исходные детали....

Проба пера, уже вырисовывается ось Y....

У всех такой творческий беспорядок, или только у меня такой хаос твориться при конструировании :)

Благо этого не видела жена :) она с дочкой на малую родину уезжала...

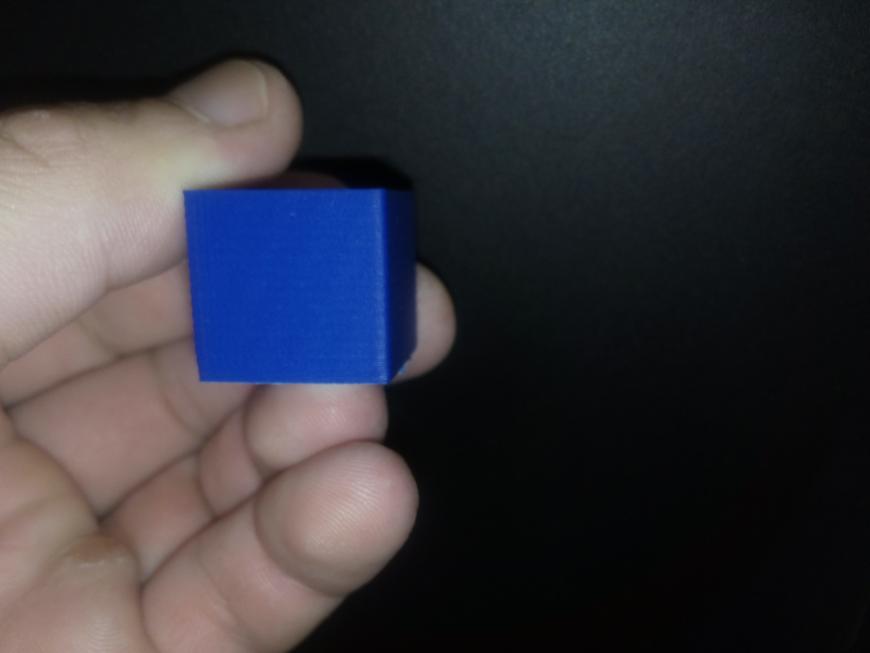

Первая печать тестового кубика...

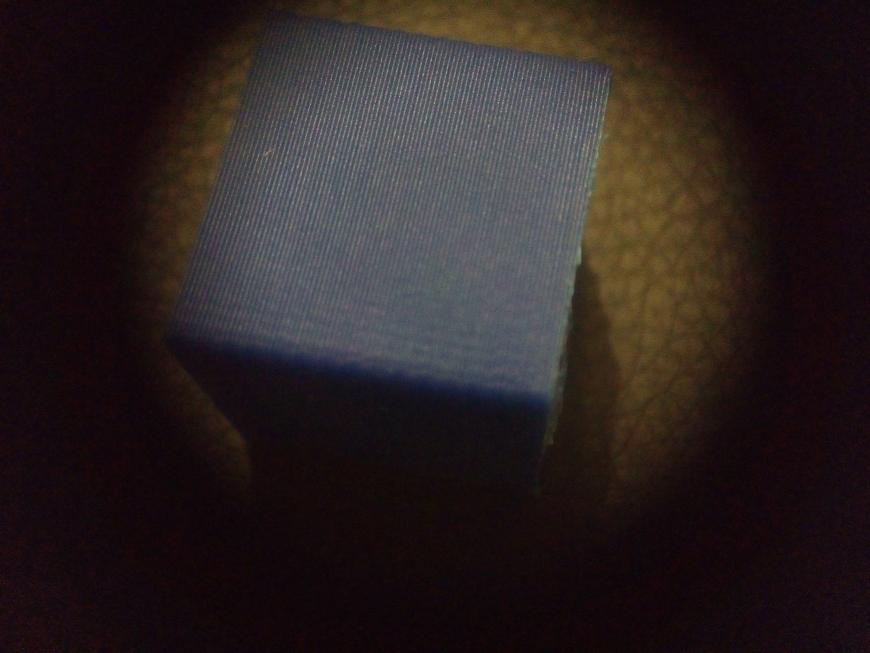

Результат....

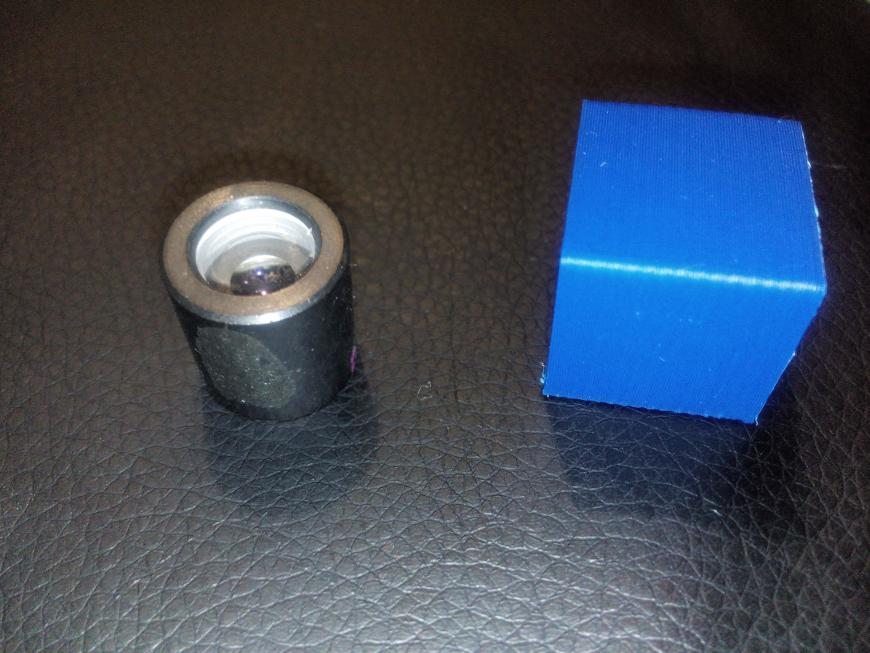

Он же рядом с 'микроскопом'...

.... и сквозь него...

Снимаем мерки погрешность 0.4 мм как по мне норм, но можно подрегулировать при желании...

Экспериментальные втулки с вживленными кусочками тефлоновой трубки...

Печать втулок направляющих Z....

Некоторые элементы отпечатанные на новом принтере в сборе, для модернизации моей прусы и2...

Ну а на этом у меня все! Всем Удачи в печати и мирного неба!

Пока!

Еще больше интересных статей

Ползучий апгрейт Ender 2 в стальной CoreXY

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

Опять питерские звезды :D

По фоткам видно, что рельса у....

Ничего себе, действительно)Теп...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...