Кастомный 3D принтер с ToolChanger (часть 2) - Direct Drive ToolChanger

Всем привет.

В одном из своих предыдущих постов я рассказывал про свой 3D принтер с ToolChanger. С того момента прошло уже полтора года (как же время летит). Сейчас я хотел бы поделиться впечатлениями от эксплуатации этой конструкции, а также рассказать про модификации, которые были сделаны за это время, и результаты их внедрения.

Прежде всего – за время эксплуатации никаких нареканий в работе нет. Все работает четко и без проблем. Головки снимаются без ошибок, позиционирование стола не сбивается (даже автоматическая компенсация неровностей стола не нужна). Это очень хорошо, потому что калибровка стола в двойне важна для принтера со сменными печатными головками (ПГ). Единственное что планировалось модифицировать изначально – это конструкция печатающей головки и тип механизма блокировки печатающей головки.

Обе эти модификации делались одновременно. В качестве механизма блокировки очень хотелось попробовать тросиковый привод. Более подробно о такой конструкции можно узнать из проекта https://www.thingiverse.com/thing:3805144. Его я и взял за основу, немного переделав. Видео о работе этой системы я выкладывал в прошлой теме, на всякий случай продублирую.

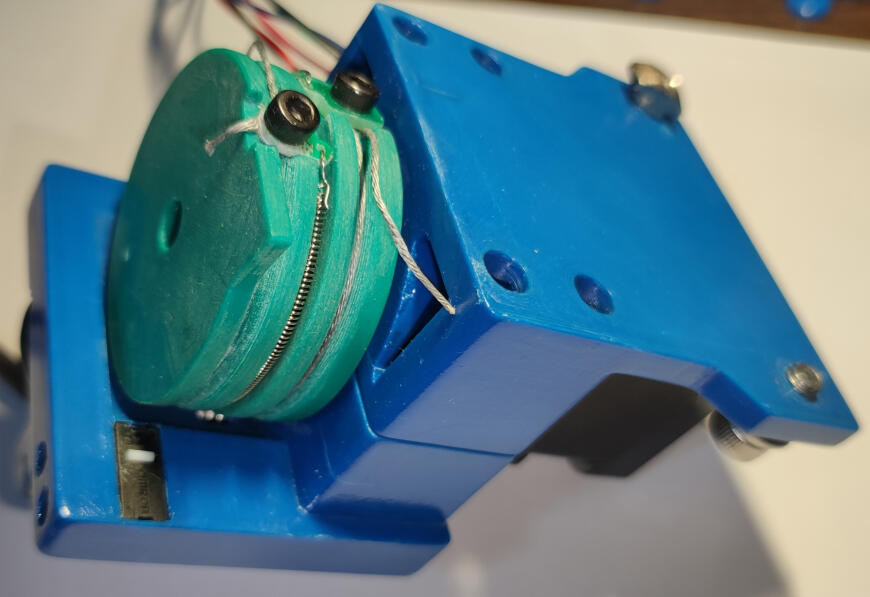

Что касается работы самого тросикового привода могу сказать, что он вполне себе рабочий, сбоев замечено не было. Но все-таки он мне меньше понравился, чем серва. Это связано с массивностью самого привода на раме (мотор плюс шкивы с концевиками внутри), а также с особенностью работы этого механизма (рисунок 1). Дело в том, что сила прижима головки к каретке в нем регулируется пружиной, навитой на шкивы, и эта пружина, как по мне, не обеспечивает такого хорошего прижима, как серва. Плюс в механизме с сервой этот прижим можно было легко регулировать, причем в широких диапазонах. Если головка будет тяжелее, чем сейчас – возможно её не удастся надежно пристыковать к каретке.

Рисунок 1 – Привод тросикового механизма блокировки ПГ.

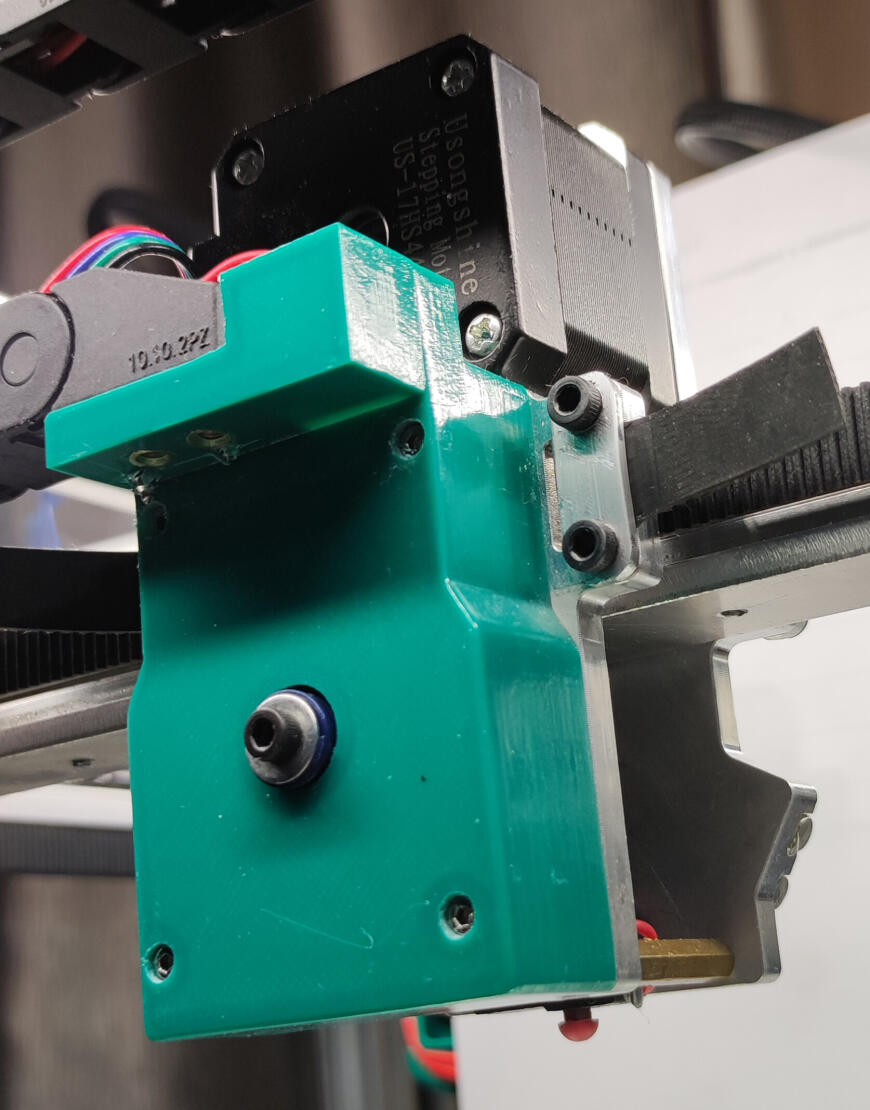

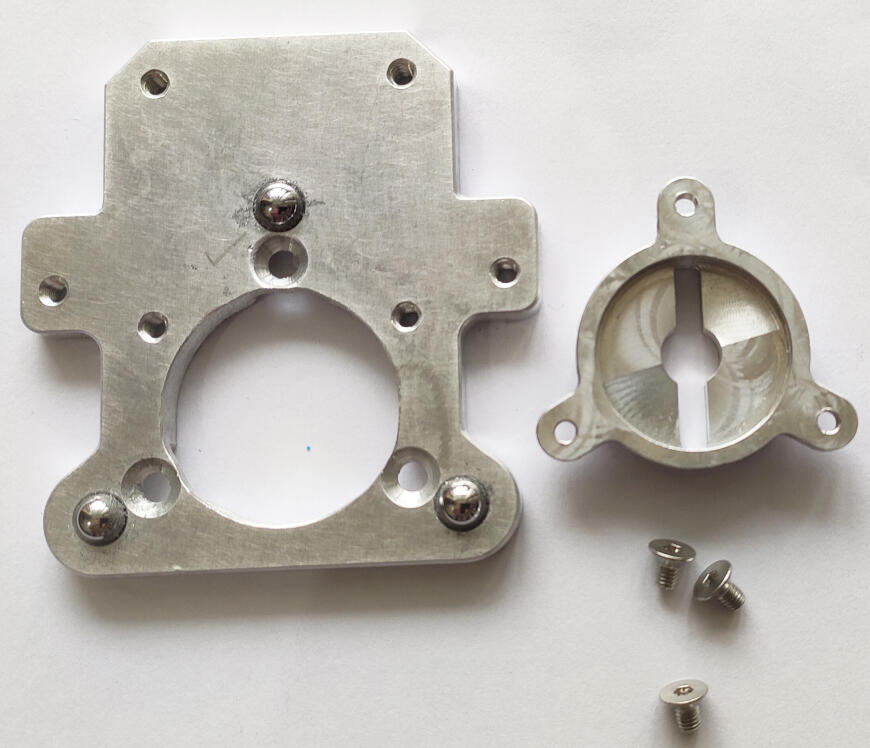

Также переделал печатающую головку. На этот раз рассматривалась возможность отказаться от стандартного хотэнда Е3D, и сделать радиатор совмещенным с блокирующим механизмом одной деталью. В принципе такая голова тоже отлично работала без всяких претензий.

Рисунок 2 – Фрезерованная деталь ПГ.

В итоге в модификации Direct я решил вернуться к серве и стандартному хотэнду Е3D. Ну а теперь, собственно, подробнее про эту модификацию.

ToolChanger: версия Direct Drive

Поскольку остальные компоненты принтер у меня работают нормально, модификация коснулась только каретки оси Х и печатающей головки. О них и пойдет речь.

Е3D для своей концепции разработала специальную голову с Direct подачей филамента, назвав её Hemera (не путать с Himera). Суть в том, что экструдер является частью мотора, и за мотор же все это крепится к головке. Лично мне идея городить мотор на сменной голове нравится не очень. Но в концепции многофункционального устройства Е3D, где на сменной голове может быть или ПГ, или фрезер, или лазер или ещё что-то – такой вариант головы оправдан.

Рисунок 3 - Е3D Hemera Direct Drive Hotend

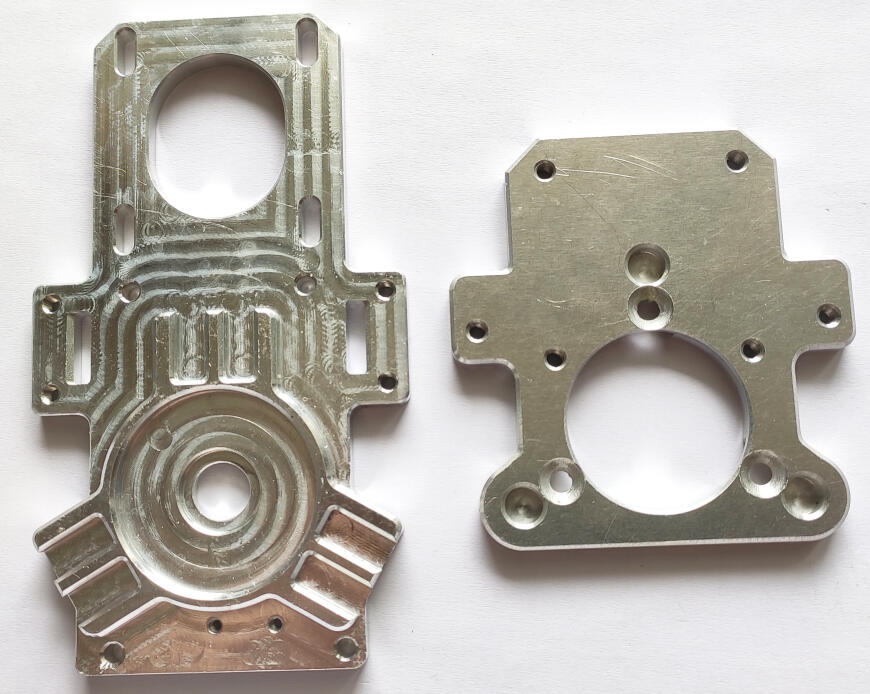

В моем же случае это будет просто печатающая головка с Direct подачей, поэтому мотор я буду размещать на каретке оси Х. Для этого я изменил её конструкцию и получились такие вот детали. Заднюю фрезерованную деталь я взял от первой версии, переднюю полностью спроектировал с нуля.

Рисунок 4 – Фрезерованные детали каретки и головки

Рисунок 4 – Фрезерованные детали каретки и головки

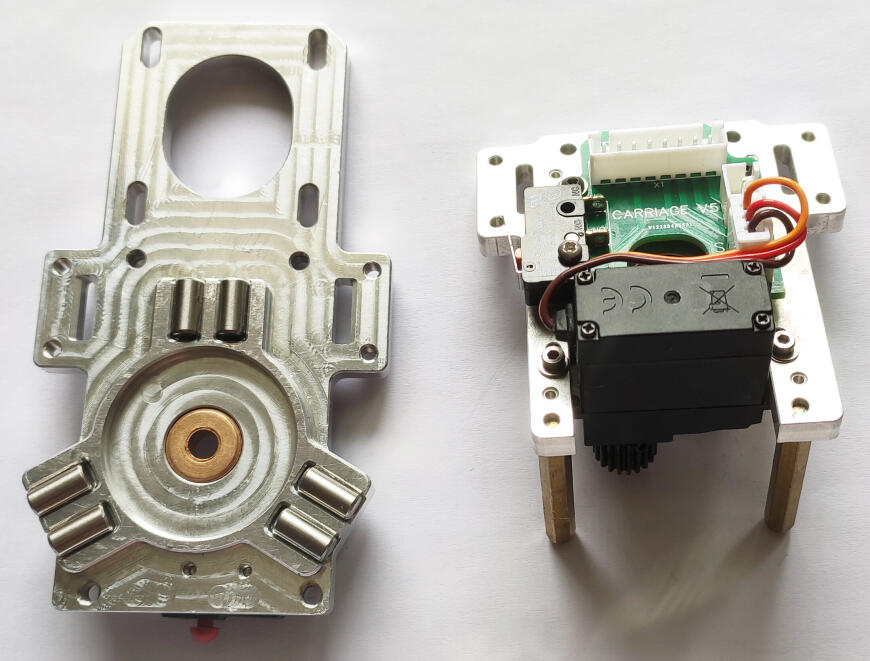

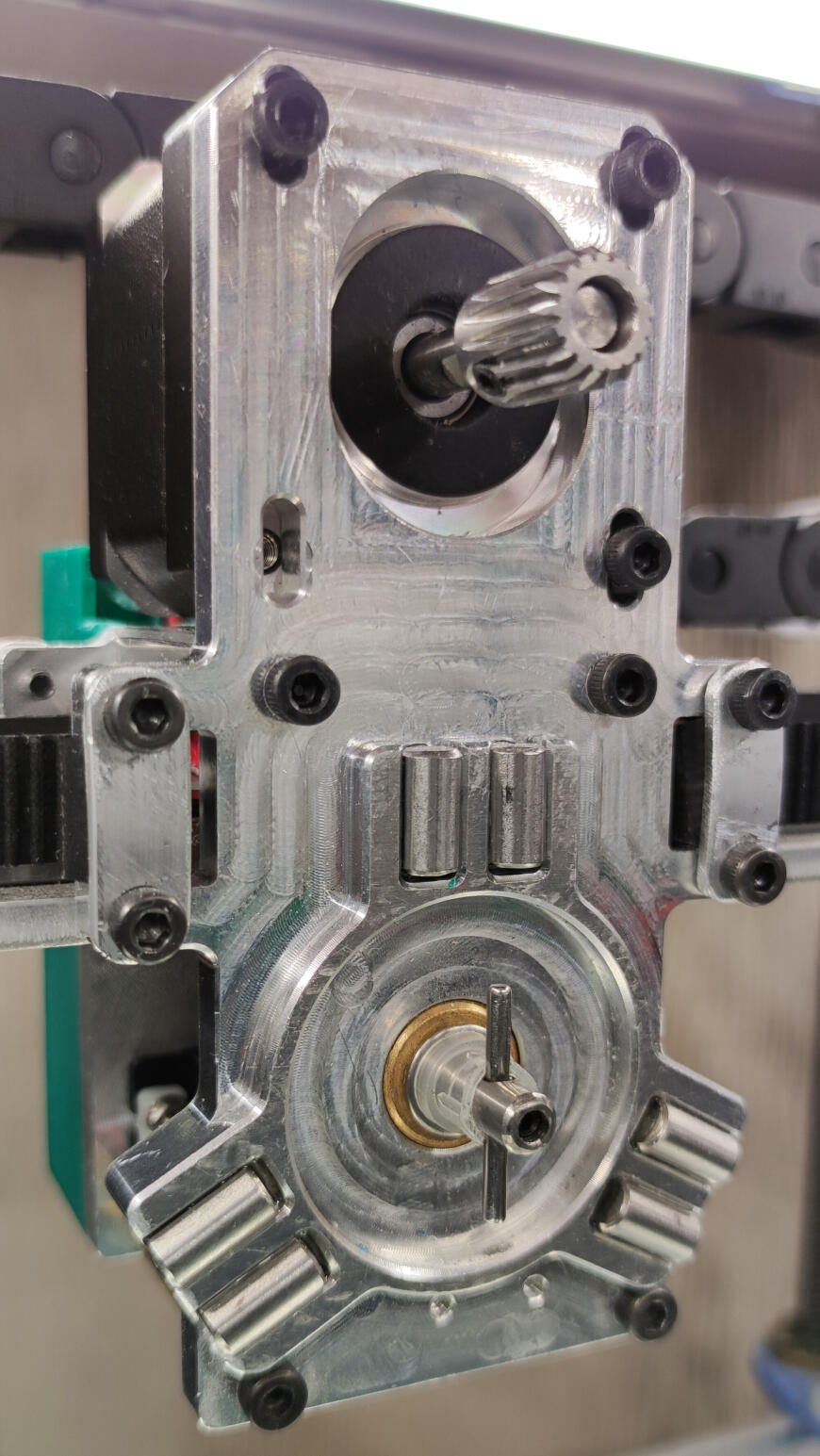

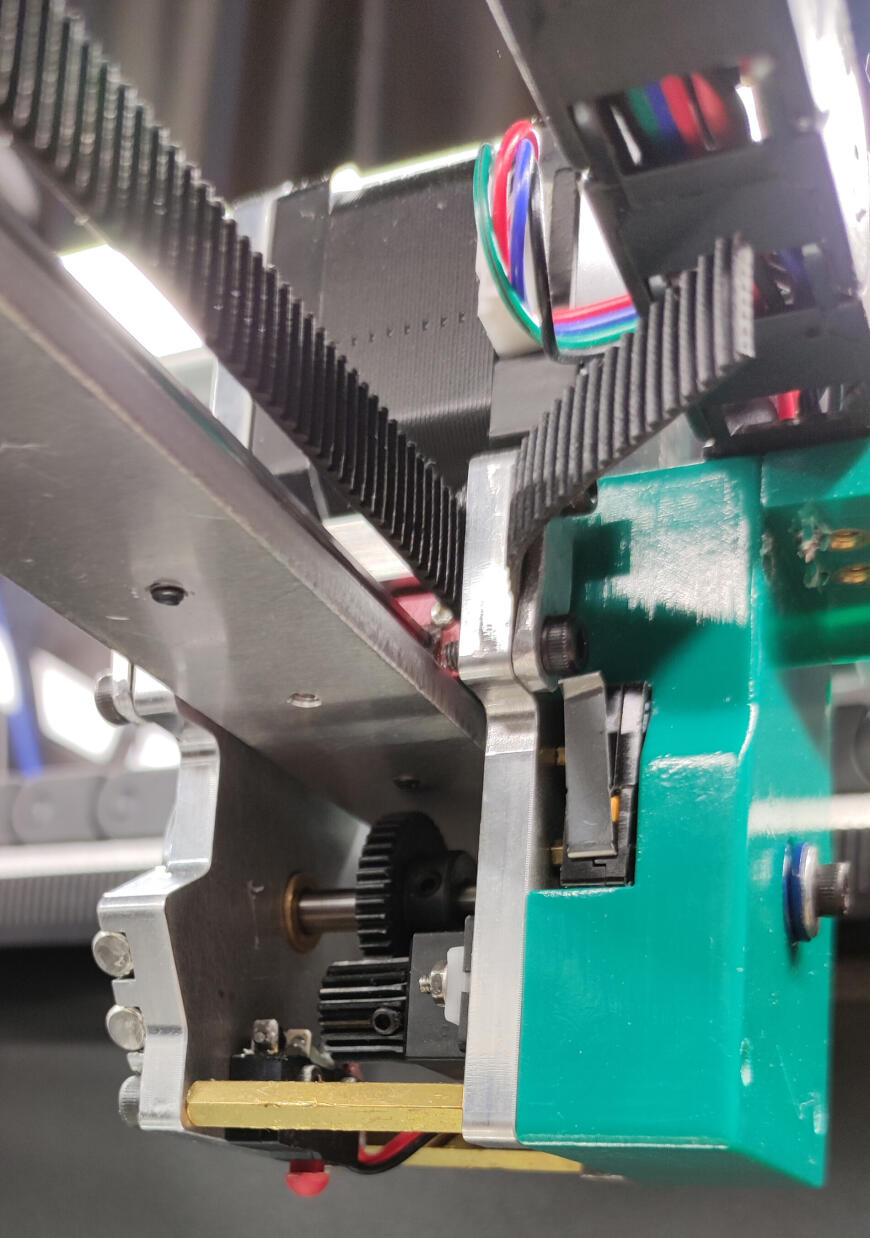

Рисунок 5 – Передняя и задняя детали каретки оси Х в сборе.

Рисунок 5 – Передняя и задняя детали каретки оси Х в сборе.

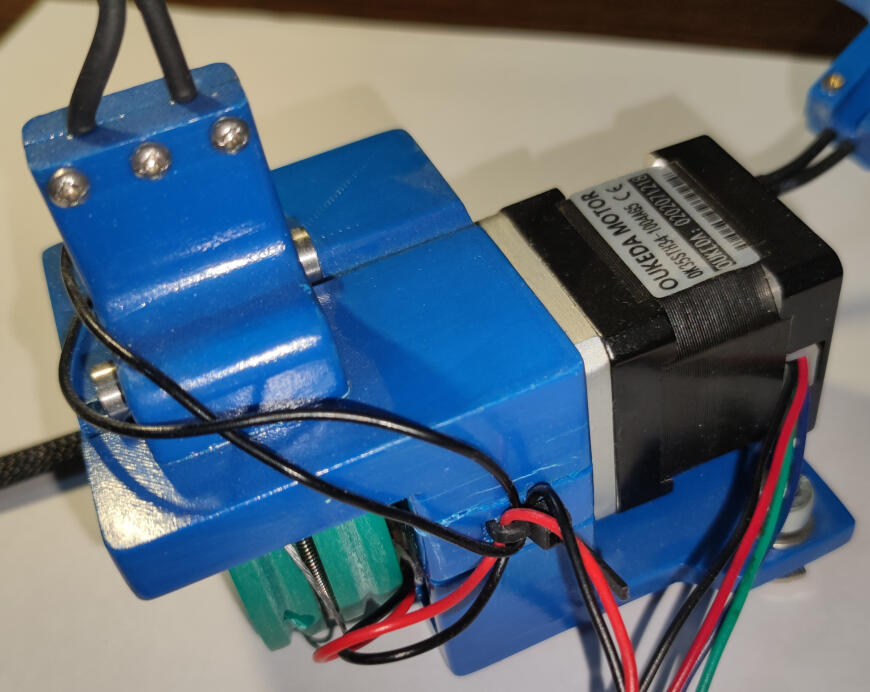

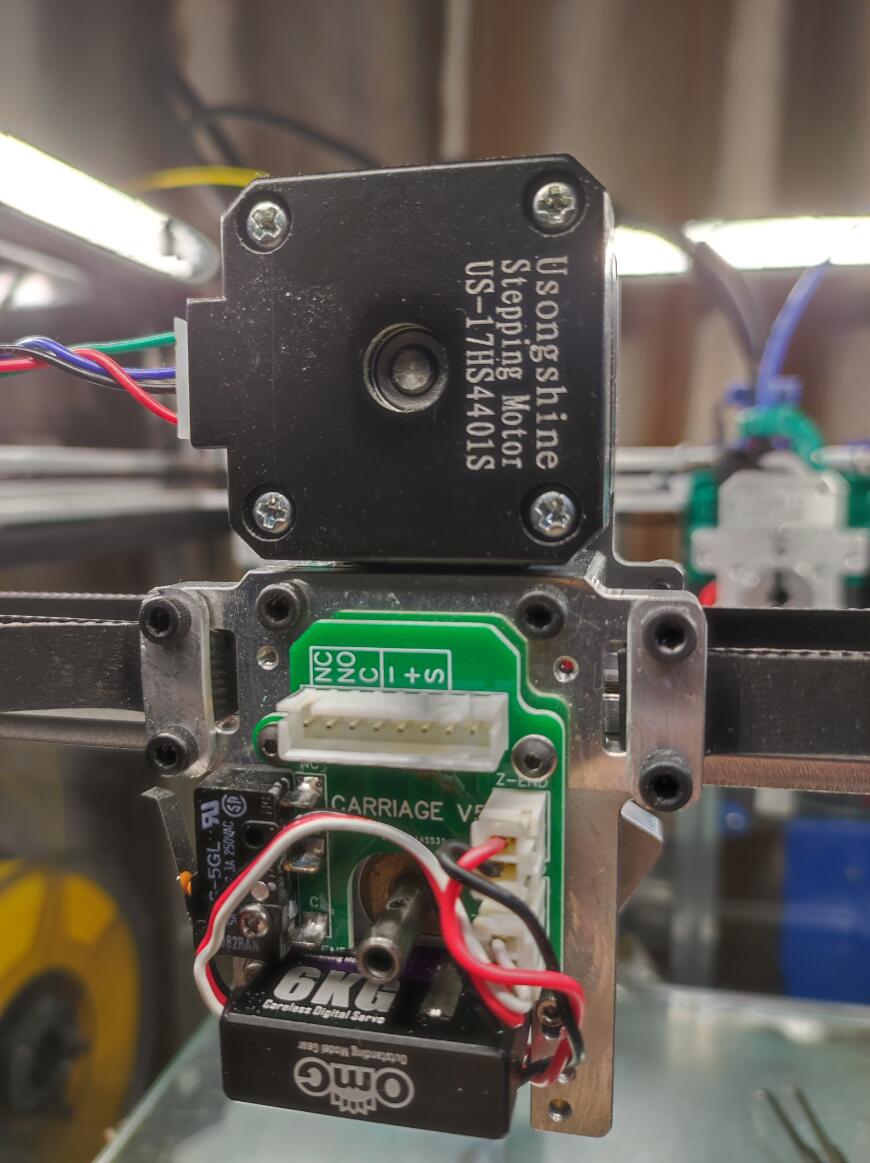

В остальном конструкция каретки такая же, как в первом варианте. За исключением того, что на ней теперь расположен двигатель экструдера. Ну и ещё все провода, идущие к каретке, теперь уложены в кабель-канал. Мотор по размеру я взял средний NEMA 17, его масса около 250 грамм. В принципе можно попробовать и самый маленький размер мотора, если он не будет пропускать шаги.

Рисунок 6 – Каретка оси Х в сборе.

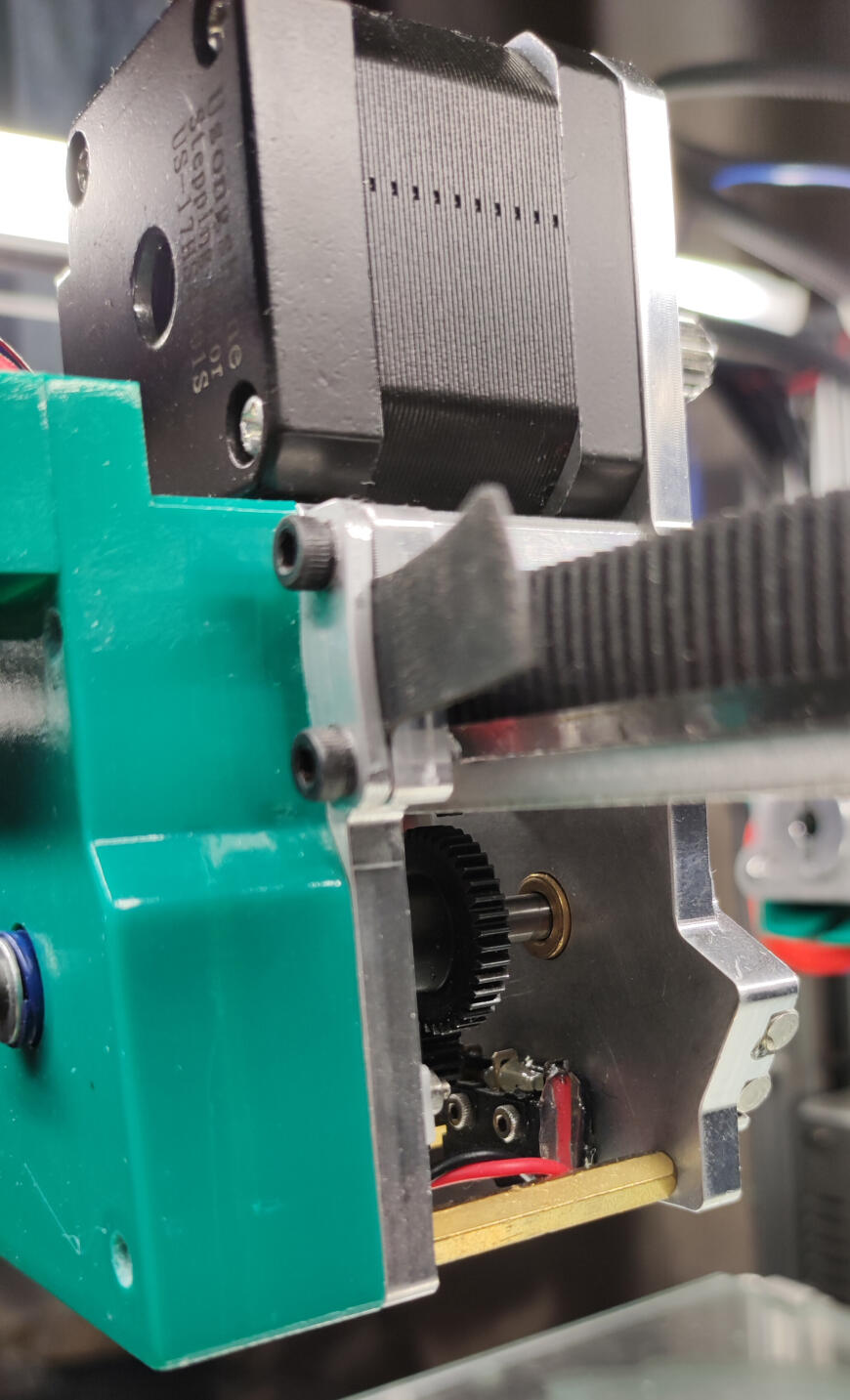

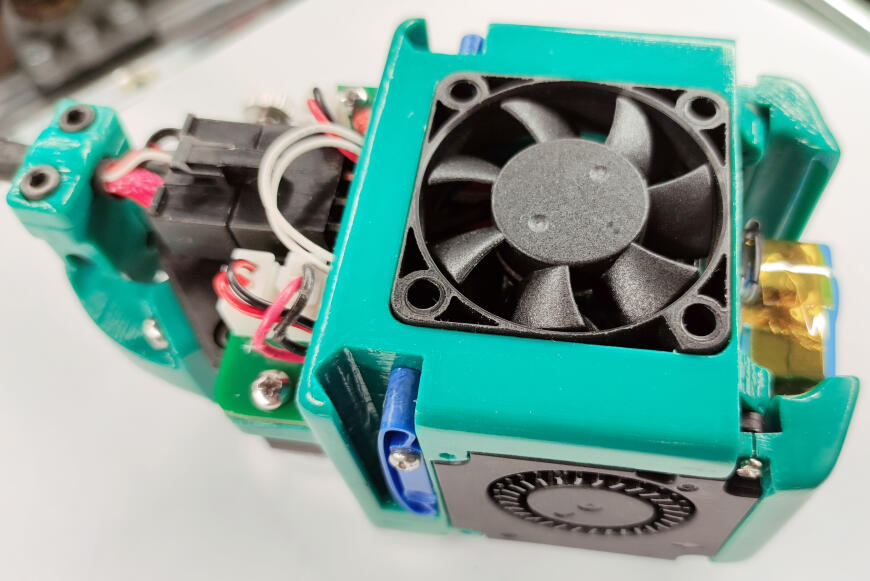

Что же касается конструкции ПГ, то теперь на каждой из них расположен стандартный BMG Extruder и E3D V6 хотенд, которые использовались в первой версии принтера. Фрезерованную деталь переделал, но взял от первой модели сменный локер – деталь, в зацепление с которой входит вал со штифтом блокирующего механизма. И сейчас, как оказалось, изготовление этой детали отдельно было очень удачным решением. И сменить можно, если вдруг износится, и изготовлять не надо каждый раз при изменении конструкции головы.Рисунок 7 – Фрезерованная деталь ПГ в сборе и локер.

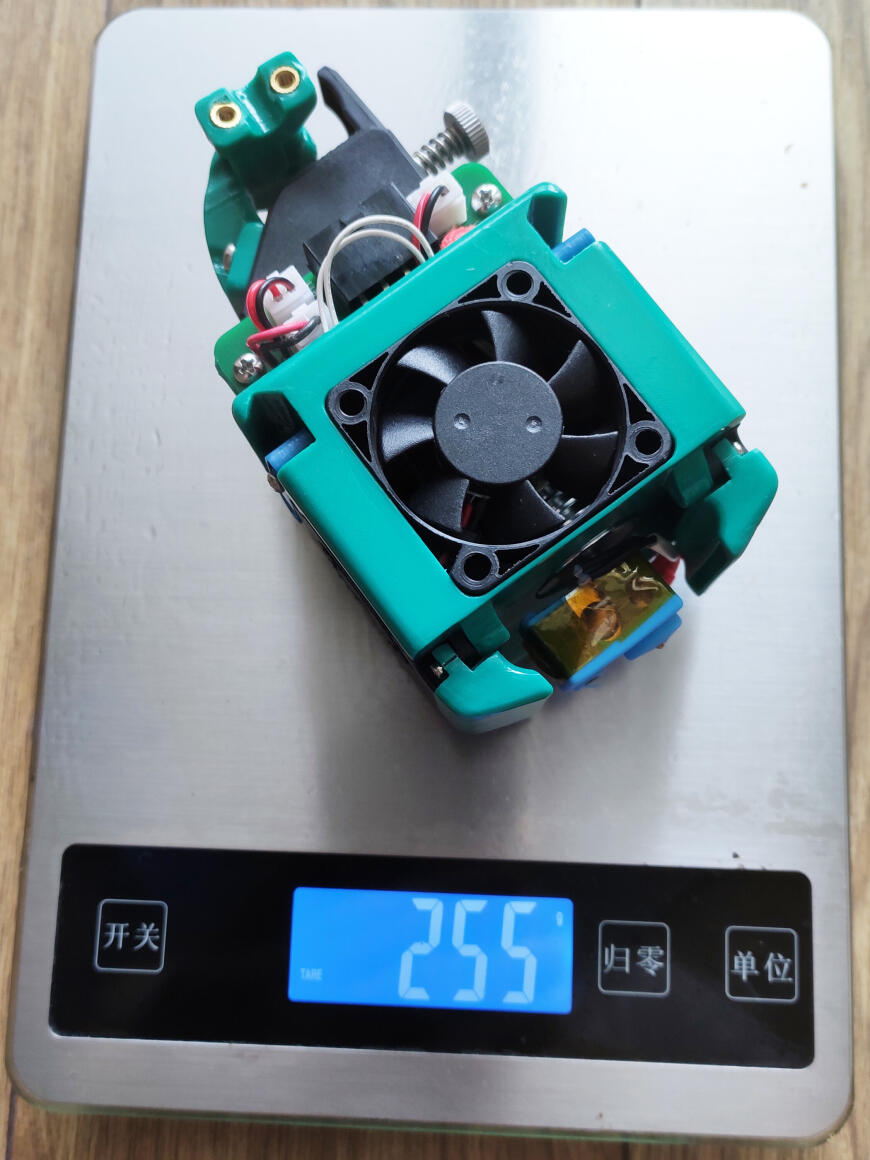

На печатной же детали крепятся вентиляторы обдува хотэнда и печатаемой модели с воздуховодами, а также система фиксации головки на док-станции. Масса головки в сборе составляет 255 грамм.Рисунок 8 – Внешний вид печатающей головки.

Рисунок 9 – Взвешивание печатающей головки.

Рисунок 9 – Взвешивание печатающей головки.

Принцип захвата головки остался тот же, что и в первом варианте. Но в конструкции c Direct приводом есть особенность. Те, кто собирал BMG экструдер наверняка знают, что зазоры в шестернях на валу мотора и ведомой экструдера минимальны и люфта там нет. В конструкции смены головок, которую делал я, может возникнуть неприятная ситуация при попытке каретки захватить головку. А именно – шестерня вала мотора может упереться в ведомую шестерню экструдера со всеми вытекающими последствиями – пропуск шагов по оси Y, ложный захват головки и как следствие – испорченная печать. Для исключения таких ситуаций конструкция посадочного места головки на док-станцию выполнялась в виде специального профиля с подпружинивающим элементом, а положение головки на док-станции было на 1 мм ниже, чем её проектное положение на каретке. Таким образом, при захвате головки шестерни входят в зацепление с зазором 1 мм, что исключает их соприкосновение, а при повороте фиксирующего вала головка притягивается к каретке в двух направлениях одновременно – по осиY и по оси Z. При этом шестерни входят в зацепление не в продольном направление, а в поперечном.

После всех необходимых настроек естественно приступил к печати. И уже на этом варианте решил попробовать полноценную цветную печать. До этого практически не печатал ничего многоцветного. И столкнулся с неожиданным моментом. А именно – слайсер Cura при многоцветной печати печатает башню очистки для всех экструдеров, которые есть в принтере, даже если экструдер отключен в самой программе. Из-за этого нет возможности нормально прочистить сопло при смене головки со всеми вытекающими. Пока головка стоит на станции из неё немного подтекает пластик и потом эта сопля попадает на модель. Также из-за вытекшего пластика на модели при начале печати есть местный недолив. В общем буду разбираться ещё с настройками слайсера, либо буду делать систему механической очистки сопла – давно она просится уже, но все никак руки не доходят.

Вторая проблема, с которой столкнулся – серва. Во время многоцветной печати происходит частая смена инструмента, соответственно большая нагрузка на серву при частых переключениях. Так, печатая цветную ящерицу, умерла дешевая серва. Умирала постепенно – теряя мощность, и в итоге в один из циклов переключения просто не смогла захватить голову. Проблема решилась заменой сервы на более мощную. Не просто было найти такую в таком формате. Есть ещё такая же, но на 10 кг, возьму прозапас на всякий случай.

Рисунок 10 – Новая серва.

Заснял сразу видео работы. Принцип работы остался такой же, как и ранее.

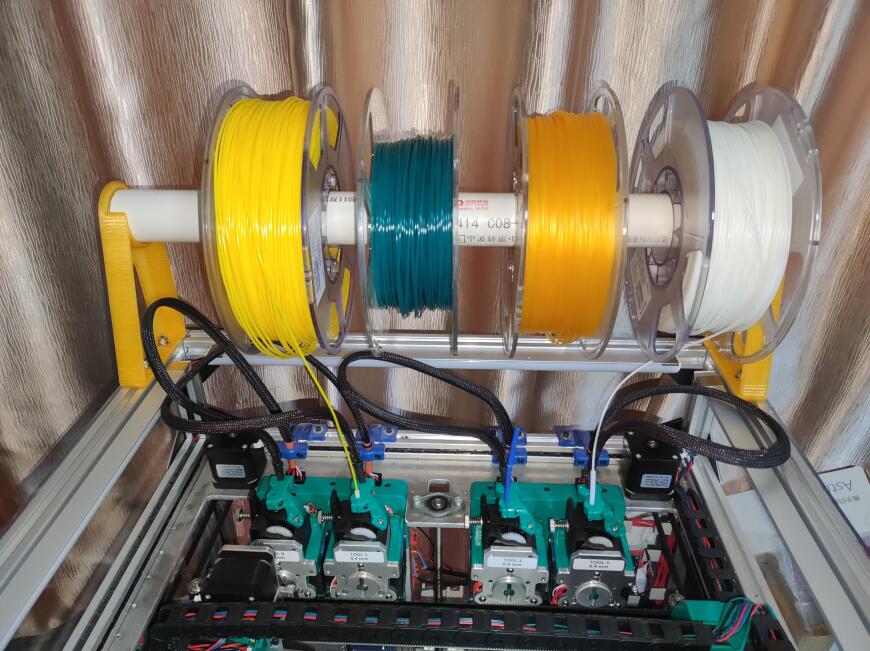

Но теперь это директ экструдер. Удобнее стало заменять филамент, процесс происходит за несколько секунд. Для удобства перенес катушки с пластиком в верхнюю часть принтера, сделав простенький держатель для них. Надо будет ещё сделать какую-то крышку для них, чтобы пыль не попадала.

Рисунок 11 – Держатель для катушек с пластиком.

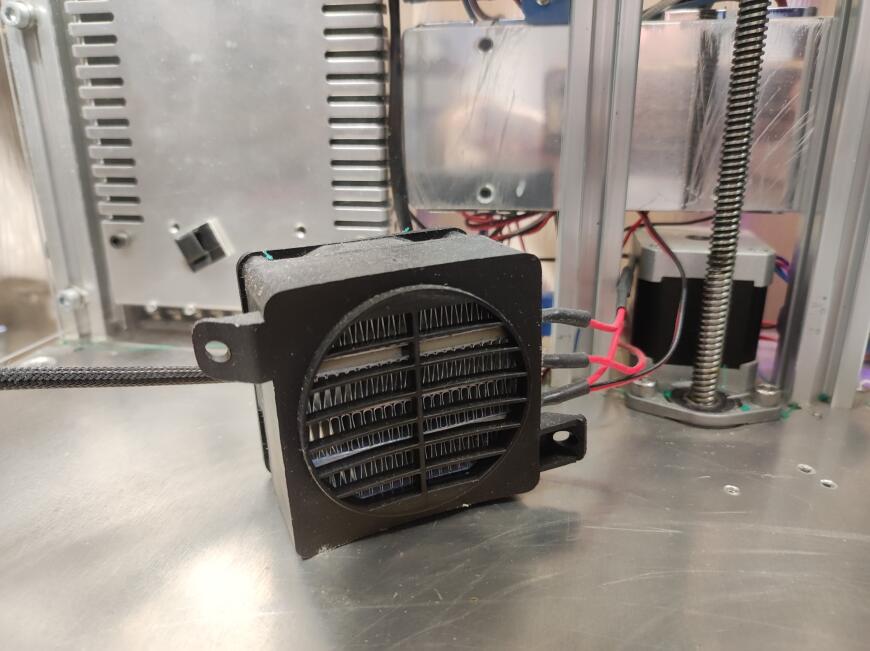

Также при печати зимой возникали всем известные проблемы при печати ABS. В итоге пришлось добавить в принтер подогрев камеры в виде нагревателя на 220В с вентилятором. Это решило проблемы при печати, но возникла другая – нагреватель греет сильно и дует тоже, от чего начали плавиться акриловые стенки корпуса 😊. Пришлось на них теплоизоляцию наклеить.

Рисунок 12 – Электронагреватель подогрева камеры принтера.

В общем теперь надо сделать тонкую настройку слайсера чтобы учесть особенности многоцветной печати. Теперь не обойтись без комбинга, чтобы головки не двигались над напечатанной областью, а обходили её. Особенно если она напечатана была другим цветом. Ну и с очисткой сопел тоже что-то решить надо.

Пока так.

Еще больше интересных статей

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Мини лазерный гравер на деталях от DVD приводов и сканеров, с рабочей зоной 100х100 мм

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очередная вариация на тему dondolo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Вот уже полтора года у меня честно трудится фанерный ZAV-MAX...

Комментарии и вопросы

а не проще поставить cr-touch....

Учитывая требования по пожароб...

А никто не встречал случайно м...

Здравствуйте, сделал программу...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...