Моделирование и печать пылеотводящего патрубка для циркулярной пилы

Купил я как-то со скидкой, для строительства сарая на даче дисковую пилу Hitachi. Пила свое дело выполнила хорошо, сарай был построен. Пока работа шла на улице отсутствие патрубка для пылесоса, предусмотренного конструкцией, но не поставляемого в комплекте, не приносило проблем. Но перейдя к работам внутри помещения необходимость в нем возросла, т.к. пыль при работе пила генерирует со страшной силой.

Поискав в интернете и найдя там пластиковую загогулину в половину цены пилы решил сделать сам с помощью принтера Zenit, о покупке которого писал ранее.

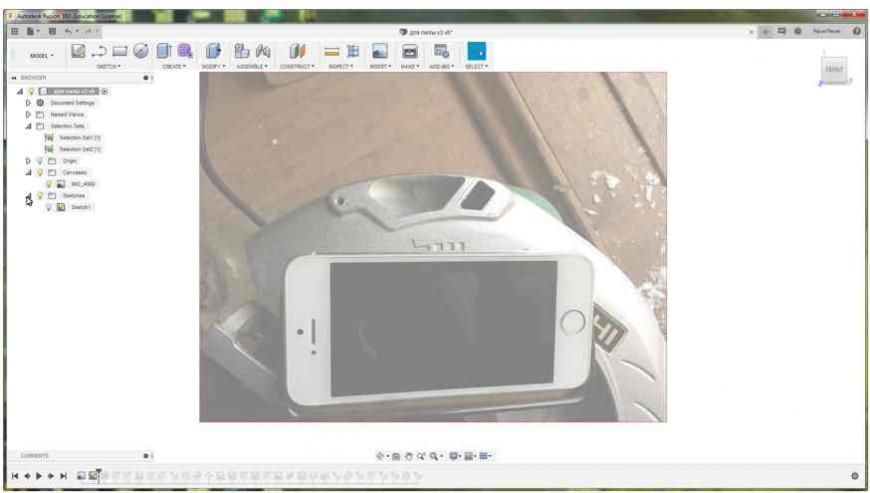

Первые фото сделал зимой, когда поехал проверить как дела на даче. Измерительного инструмента не было под рукой, поэтому ориентировался по телефону.

Для моделирования использовал Fusion 360

Итак, по порядку:

1) Вставил фото выхода пыли на кожухе. В качестве линейки использовал телефон.

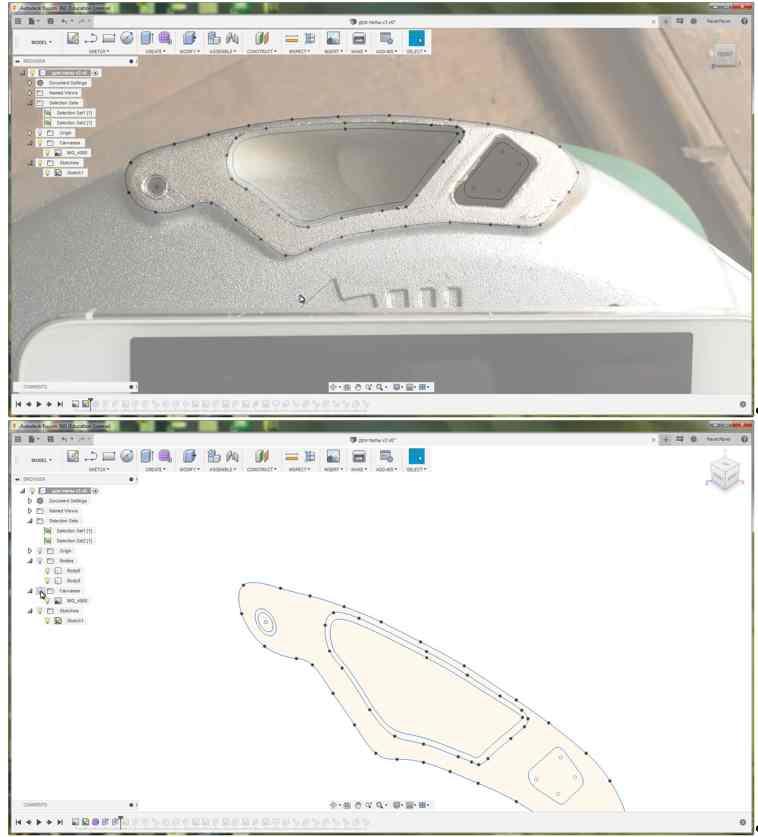

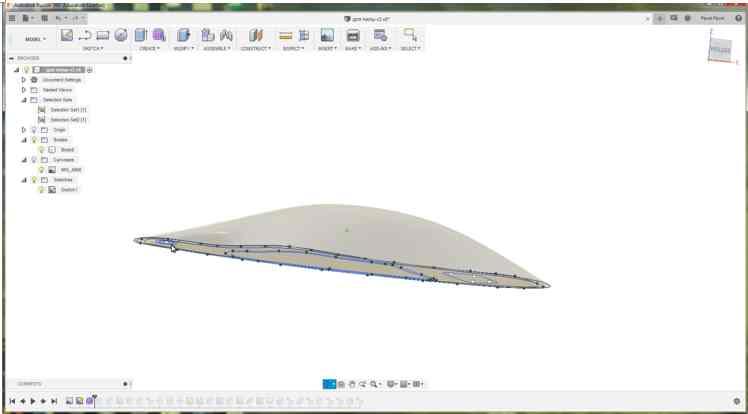

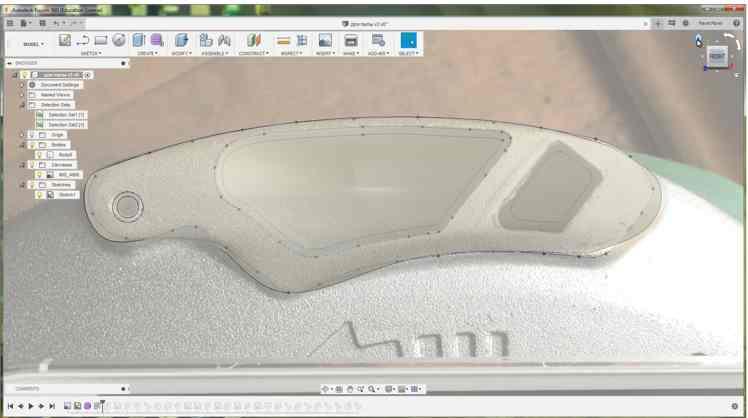

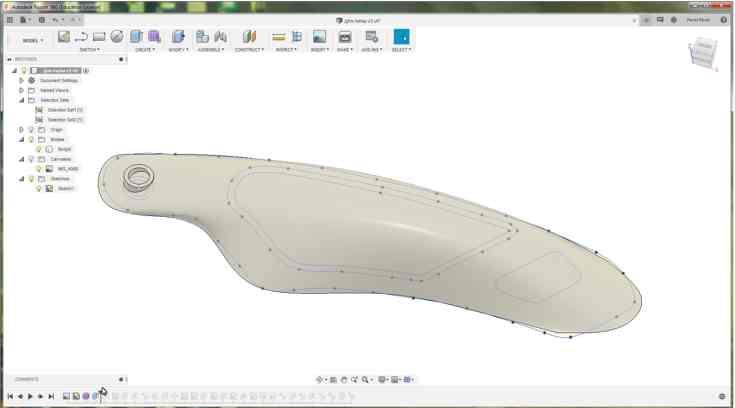

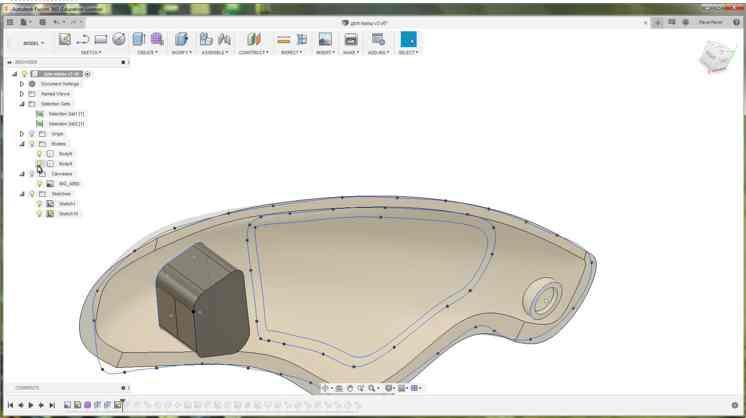

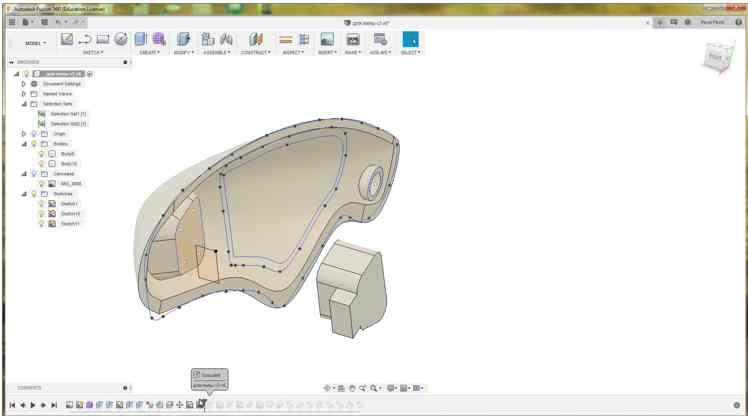

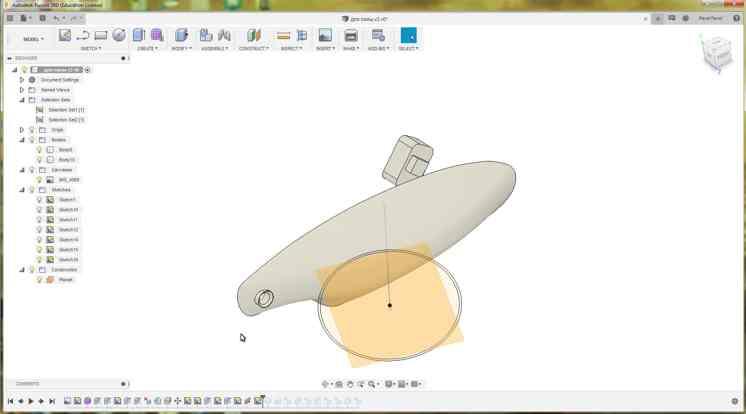

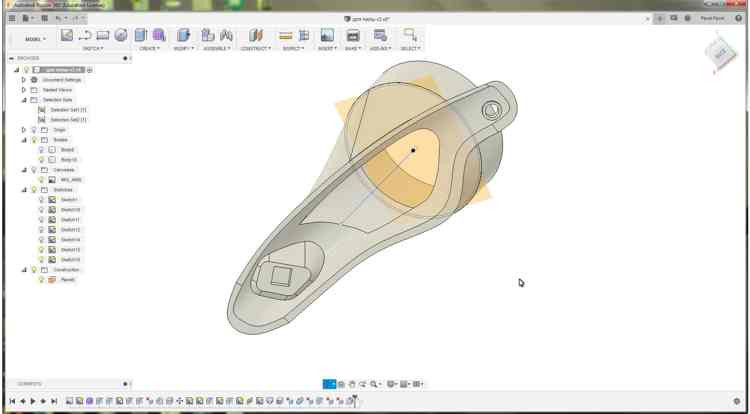

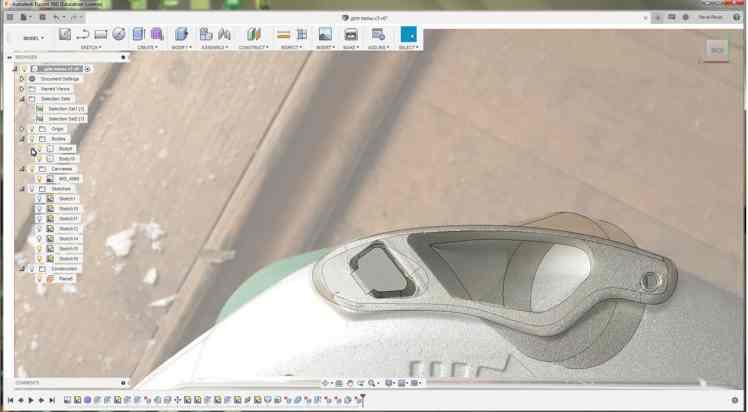

В настройках размеров указал размеры телефона и фотография масштабировалась.2) Делаю эскиз по контуру будущего изделия3) Перехожу в режим Sculpt и вытягиваю объемную фигуру, ориентируясь на эскиз и собственные представления о желаемом изделииПолучается вот так4) С помощью экструзии добавляю деталей

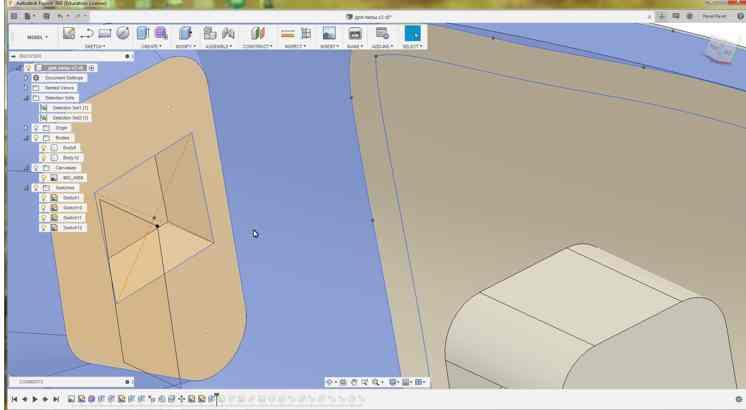

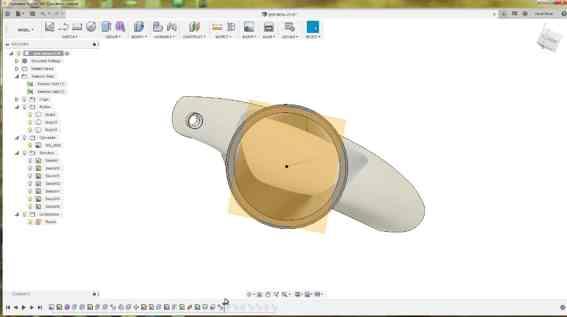

- отверстие под фиксирующий винт- «штифт» фиксирующий положение насадки на корпусе5) С помощью той же операции экструзии формирую выступ на фиксаторе.

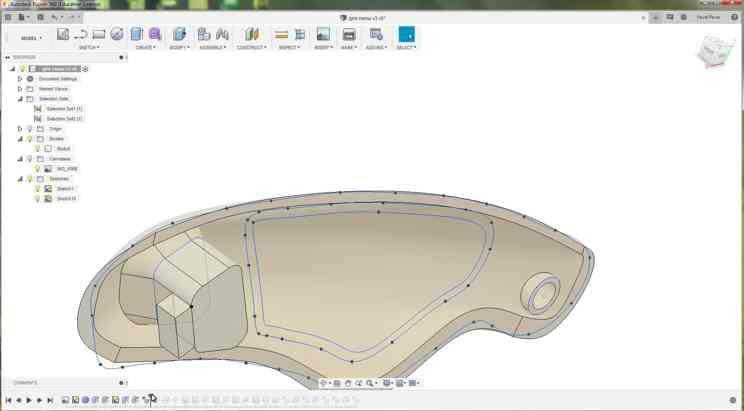

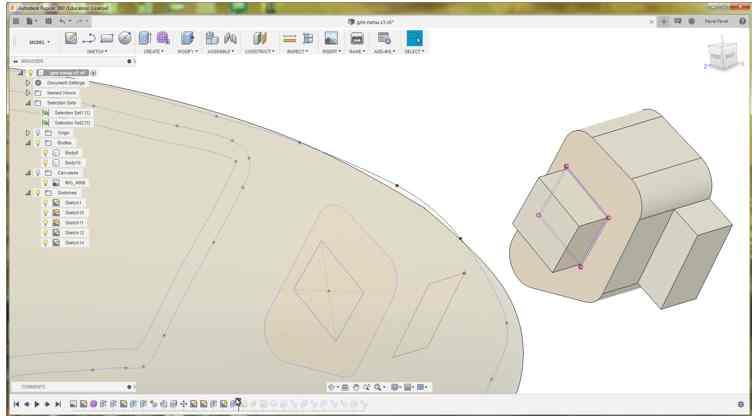

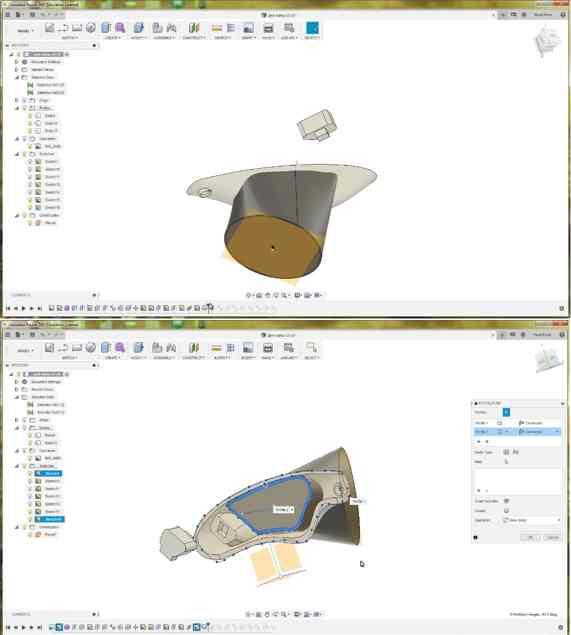

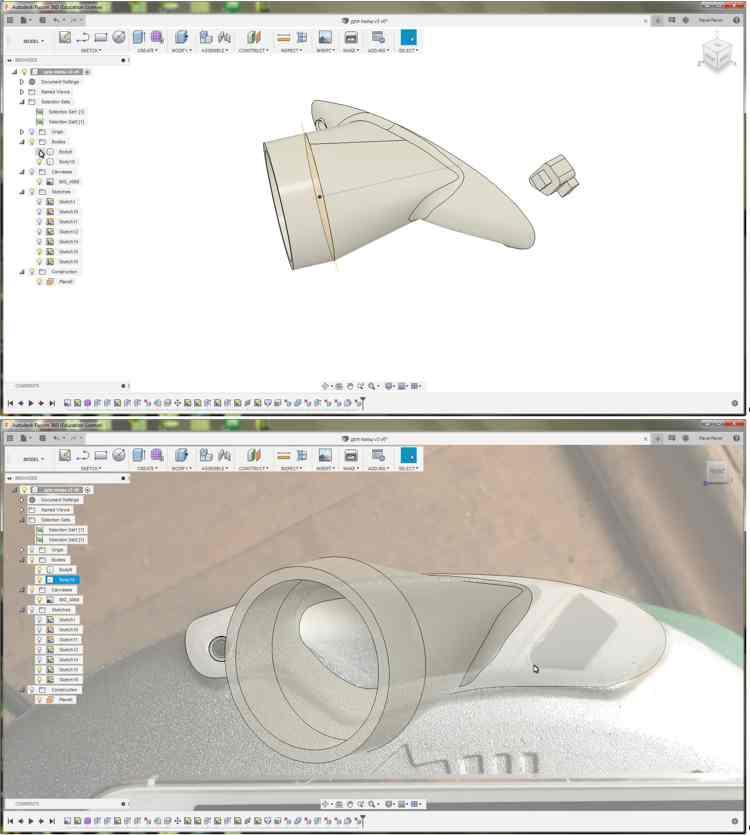

Для повышения прочности командой Fillet делаю «наплывы» между корпусом и штифтом6) Для упрощения печати по основной плоскости разделяю штифт от остальной детали7) На одной части формирую отверстие, на штифте формирую выступ. После печати укреплю соединение с помощью клея.8) Перехожу к формированию патрубка. Провожу осевую линию, и на некотором удалении от детали делаю вспомогательную плоскость, перпендикулярно линии.9) На плоскости делаю эскиз под будущий патрубок. Внутренний диаметр 31 мм – под трубку пылесоса10) С помощью команды Loft соединяю два эскизаКак я не бился, но напрямую с помощью данной команды мне не удалось получить оболочки с переменной толщиной стенок. (Может кто из коллег подскажет в комментариях в чем хитрость при использовании данной команды? Буду признателен)

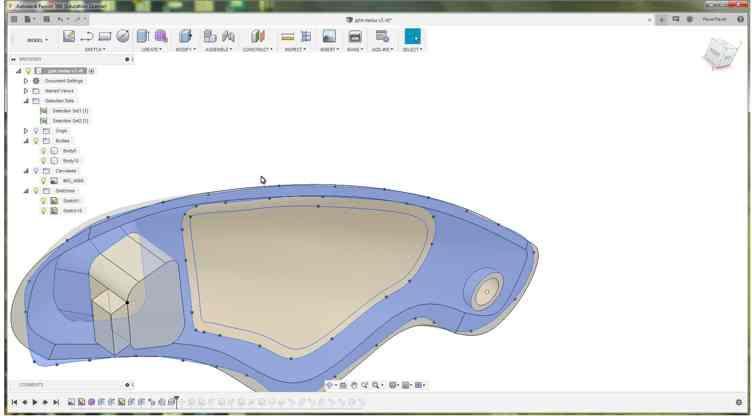

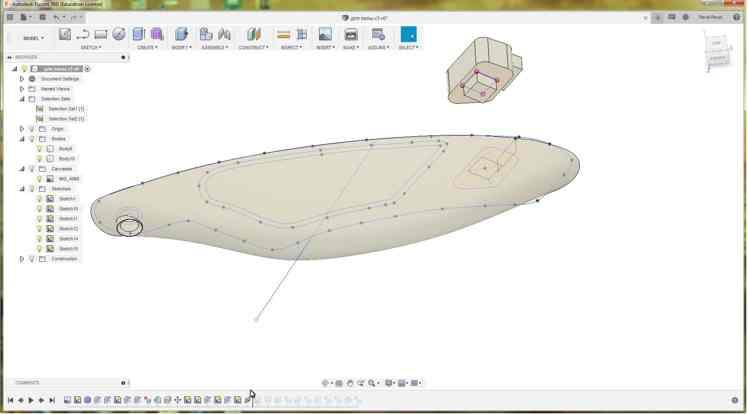

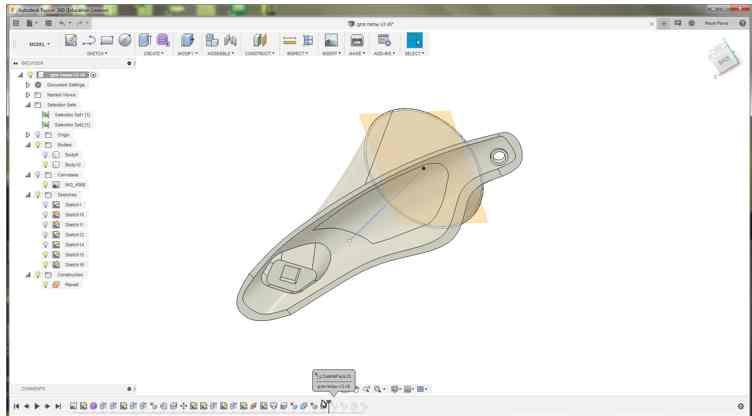

Поэтому использовал команду Shell для получения пустотелого объекта.11) После этого удаляю все лишние грани, для получения сквозного отверстияУвеличиваю длину цилиндрической части патрубка12) В итоге получилась вот такая модельСо стороны нижнего фиксатораДалее переходим к печати:

Печатал быстро, для проверки по месту

Слайсер Cura

Материал PLA

Толщина слоя 0,3

Заливка 20%, без поддержек.

Печать заняла около 50 минут.Все подошло прекрасно. Штифт сидит очень плотно, можно даже не клеить.

В деле еще не испытывал, но, возможно, надо будет увеличить длину цилиндрической части, для более плотного соединения с трубкой пылесоса.

Спасибо за внимание.

Еще больше интересных статей

Держатель филамента с Блэк-джеком и ...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решения по 3D-печати от Kings 3D в производстве сантехники

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

В рамках события. (Event-a)

В рамках ивента была реализова...

Промышленная надёжность в осно...

Приобрел себе недавно принтер...

Всём доброго времени суток!&nb...

можно ли принтер ender 3 v3 ke...

вообщем. у меня принтер...