Безмоторная беговая дорожка. 3Д печать, как высокотехнологичный инструмент в промышленности.

В материале приводятся примеры решения не простых вопросов возникающих при создании нового оборудования, где 3Д печать является практически единственным выходом на пути к воплощению изделия. Литье, гибка, штамповка, фрезеровка, плазменная, лазерная резка... без этих технологий уже не возможно представить себе мир сегодняшнего промышленного производства. Теперь в этом ряду можно уверенно поставить и технологию 3Д печати, она гармонично дополняет набор современного производства, позволяет производить сложные прочные и надежные изделия из широкого набора материалов. Ну да ладно, об этой технологии можно говорить долго, перейдем к теме.

Данная история начинается весной 2017 года.

Возникла идея создания российской полностью автономной беговой дорожки, аналога именитых заморских конкурентов, только с дополнительными функционалом.

В начале мы занялись изучением самых популярных имеющихся моделей на рынке.

После изучения приняли решение, что задача в принципе выполнимая и решили начать проектирование и собирать макет.

Был разработан крутой дизайн, на самом деле были проработаны десятки различных вариантов. Затем мы адаптировали его под имеющиеся технологии производства в нашем распоряжении, что тоже оказало внушительное влияние на итоговый вид дорожки.

[IMG ID=205954 WIDTH=474 HEIGHT=229][IMG ID=205953 WIDTH=122 HEIGHT=239]Дорожка имеет встроенный генератор, электронную систему регулирования усилия на полотно для силовых нагрузок на ноги, специальные двойные ручки для расширенного набора упражнений, беспроводное управление с нашего же приложения с возможностью сохранения результатов, статистики, управлением профилем нагрузок.

Если по железным частям и механике было все более-менее понятно, то с со всякими резинками, заглушками, декором, была проблема.

Дело в том, что дорожки данного типа оснащены полотнами, состоящими из набора алюминиевых профилей, покрытых слоем полиуретана, и таких ступенек - 60. Причем ступеньки должны обладать оригинальным рисунком протектора, желательно иметь лого бренда. С ковриками по бокам дорожки такая картина.

Все данные детали должны иметь уникальный дизайн. При том что это еще и макетный образец, и в принципе сам продукт не является массовым в производстве, детали должны иметь не дорогую себестоимость.

Изначально все детали хотели заказывать на стороне...

Пообщавшись с различными фирмами по поводу изготовления обрезиненных ступенек с уникальным дизайном, мы пришли к выводу, что проект становится абсолютно не конкурентным, не укладывающимся в бюджет, потому как стоимость одного только бегового полотна получается в половину стоимости всей дорожки, а по расчетам должно быть не более 25%.

Стали думать, как быть... Поизучали интернет на предмет самостоятельного изготовления полиуретановых изделий... Тогда и возникла идея о 3Д печати деталей и литье полиуретана в силиконовые формы.

Был приобретен 3Д принтер российского производства, так как только у него при его стоимости была приличная рабочая область + важен был закрытый корпус, так как детали нужны были из АБС пластика.

После первых тестовых печатей стала понятна вся мощь доступной нам технологии!

Многие детали изначально планируемые в металле можно заменить на пластик, уменьшив вес и себестоимость! Шкивы полотна, заглушки, корпуса, держатели, декор - все было напечатано на 3Д принтере!

Крупные детали печатали соплом 1.0 мм и слоем 0.5-0.6 мм, небольшие детали в основном 0.5 мм слоем 0.2, а для мастер моделей иногда применяли сопло 0.3 мм и слой 0.1 мм.

Заглушки для труб и для скрытия головок винтовЭлемент наружного декора, напечатан золотым пластиком, потом был покрашен в золотую краскуЗубчатый шкив для полиуретанового ремня с металлической вставкой под шпонку. Сочетание прочности и веса и цены!

[IMG ID=205927 WIDTH=396 HEIGHT=222][IMG ID=205904 WIDTH=394 HEIGHT=221]

Кстати насчет веса тех же шкивов, в отличие от литья, 3Д печать позволяет регулировать процент заполнения внутренностей детали, поэтому вес детали можно значительно уменьшить по сравнению с литьем из аналогичного материала, если по нагрузкам это будет подходить.

[IMG ID=205975 WIDTH=381 HEIGHT=214]

Первая версия валов - валы с литыми шкивами, потом от нее отказались в силу технологических сложностей и стоимости по сравнению с просто напечатанными полуосямиВторая версия валы с печатными шкивами, точнее полуосями - оптимальный вариант оказался и по простоте изготовления и по ценеДля создания ступенек полотна была распечатана мастер-модель будущей резиновой составляющей.

Далее изготовлены силиконовые формы и необходимая оснастка для центрирования положения металлического основания в форме.

[IMG ID=205899 WIDTH=400 HEIGHT=575][IMG ID=205906 WIDTH=324 HEIGHT=575]

Отливалось сразу по 9 ступенек за один раз из отечественного полиуретана с добавлением черного пигмента. Всего необходимо 60 ступенек на одно полотно!

Очень важно в данном процессе соблюдать технологию при заливке, в случае ее нарушения происходили не очень приятные вещи в виде не полного высыхания изделия, излишней пузырьковатости, пачкания при ее касании.После изготовления ступенек собрали полотно. Несмотря на его внушительный вес, крутится оно очень легко!

[IMG ID=205898 WIDTH=264 HEIGHT=598][IMG ID=205900 WIDTH=339 HEIGHT=600]

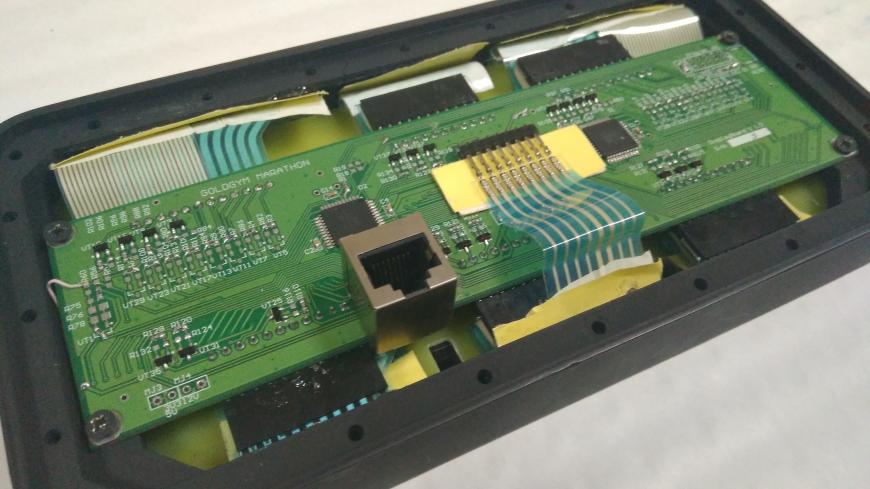

Управление дорожкой осуществлялось при помощи штатного монитора разработанного нами, или смартфона с приложением.

Проект монитора на компьютереОбработка задней крышки монитораПлата установленная в корпусСерийные мониторы в сборе!Монитор на беговой дорожкеДля первой версии монитора спроектировали собрали плату управления сделанной на заказ для нас панели управления. Распечатали корпус, обработали его и собрали монитор. Пару корпусов сделали глянцевыми, для чего пришлось очень аккуратно их отполировать. Далее пошли матовые версии.

В итоге мы получили вот такую вот красотищу. Есть еще над чем работать, но в целом получилась отличная штука! И весь этот проект стал возможным во многом благодаря технологии 3Д печати, благодаря которой мы смогли изготовить практически все пластиковые, резиновые детали сами, что позволило вписаться в бюджет.

Причем при помощи 3Д печати можно относительно быстро и не дорого менять дизайн проекта, например, по требованию заказчика брендировать тренажер хоть под определенный тренажерный зал!

На данный момент мы профессионально занимаемся 3Д печатью, производим свой 3Д принтер Nephila, так как для наших проектов часто нужны большие детали из ABS пластика, а принтеры имеющиеся на рынке с аналогичными параметрами имеют очень приличный ценник, хотя ничего волшебного в них нет.

Еще больше интересных статей

Напечатал новые «уши» для бампера Mazda 3 BK Седан на 3D-принтере: Быстро, дешево, работает!

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ремонт зеркала Kia cerato 1G (LD)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

С композитами то как раз куда....

Если тебе вдруг показалось, чт...

Токсичную пыль... связанную в....

Здравствуйте! Пытаюсь настроит...

Давно хотел полимерник. Хотел...

Всем привет, помогите пожалуйс...

Доброго времени суток, проблем...