Ученые ПНИПУ исследовали метод повышения прочности 3D-печатных металлических изделий проковкой

Один из ключевых технологических вызовов современности — необходимость кратного снижения временных затрат на всех циклах производства. Изготовление крупногабаритных металлических конструкций традиционными методами требует много времени. Гибридные аддитивные технологии — 3D-печать металлами в сочетании с последующей механической обработкой — способны удовлетворить запрос промышленности на скорость получения готовых изделий, однако они зачастую уступают традиционным технологиям по прочности и пластичности получаемых изделий. Ученые Пермского политеха и Института механики сплошных сред Уральского отделения Российской академии наук нашли решение этой проблемы.

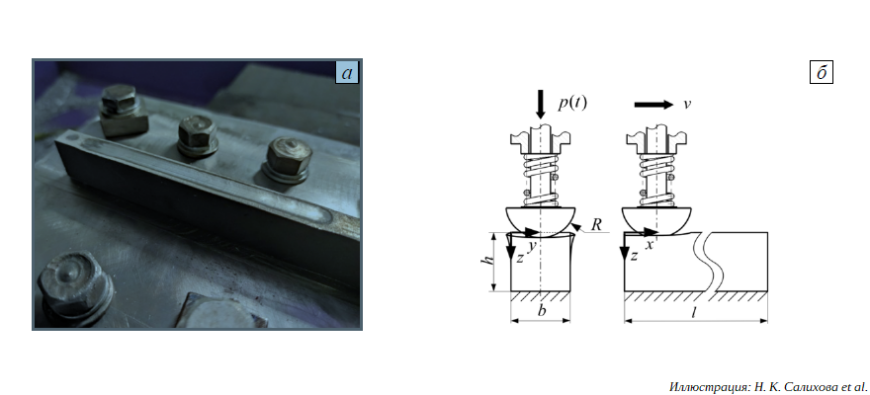

Контрольный образец, прокованный пневматическим молотком (а), и схема процесса проковки (б)

Исследование выполняется при финансовой поддержке Российского научного фонда в рамках одного из направлений программы академического стратегического лидерства «Приоритет-2030», сообщает пресс-служба ПНИПУ. Металлическая 3D-печать все шире используется в таких отраслях промышленности, как авиа- и машиностроение, энергетика, медицина и даже ювелирное дело. С ее помощью можно создавать легкие и прочные металлические конструкции сложной формы со значительной экономией материала. В процессе 3D-печати добавляемый слой материала соединяется с уже сформированным слоем, при этом атомы металла зачастую формируют дендриты — кристаллы, напоминающие по форме деревья, тогда как предпочтительной формой является зерно — многогранная или округлая форма кристаллов.

«Прочность и пластичность металлических сплавов, произведенных способом металлической 3D-печати, во многом ограничена дендритной структурой кристаллов. Образование подобной структуры удается подавить, используя гибридные технологии аддитивного производства. В своем исследовании мы чередовали наплавку алюминиево-магниевого сплава с послойными пластическими деформациями (проковкой) посредством ударного воздействия пневмомолотка и обнаружили, что таким образом можно получить равноосную зернистую структуру», — рассказывает руководитель проекта, профессор кафедры сварочного производства, доктор физико-математических наук Дмитрий Трушников.

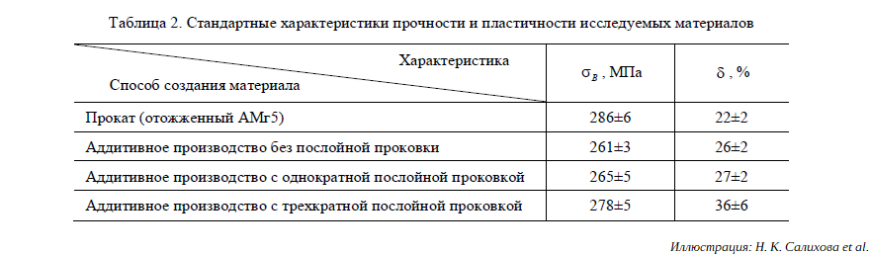

В результате исследования получена математическая модель процесса, показывающая, что сочетание наплавления и проковки позволяет «схлопывать» поры, образующиеся при обработке алюминиево-магниевых сплавов. Кроме того, математическая модель позволила существенным образом оптимизировать параметры проковки и заметно повысить характеристики прочности и пластичности материала.

С докладом научной команды можно ознакомиться в журнале «Вычислительная механика сплошных сред».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Фабрика братьев Просвирниных стала одной из крупнейших в России ферм 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Петербургские ученые собрали робота для химических экспериментов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

PLA, PETG и ABS это конечно не...

Однако лет 10 на автостоянке с...

Его еальная стоимость это стои...

Всем привет! Подскажите пожалу...

Привет всем!Первый раз скачал...

Есть мысль заняться апгрейдом...