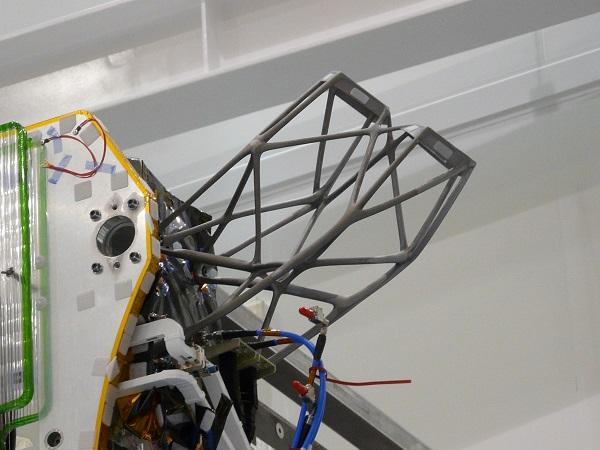

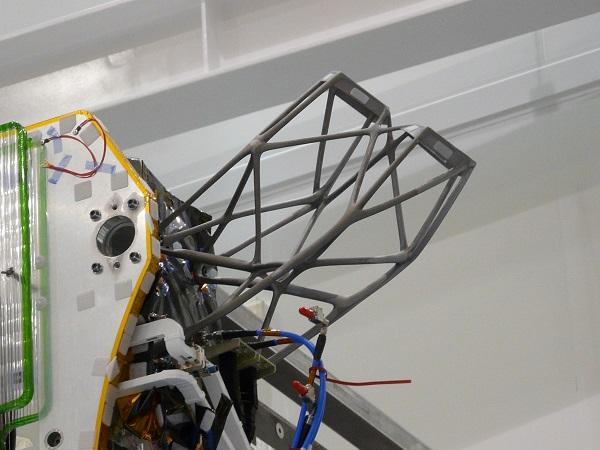

Компания Thales Alenia Space оснастит телекоммуникационные спутники Koreasat-5A и Koreasat-7 самыми большими 3D-печатными компонентами, когда-либо использованными в космических аппаратах. Кронштейны из алюминиевого сплава были изготовлены методом селективного лазерного наплавления с помощью 3D-принтеров Concept Laser.

Как рассказала глава отдела аддитивного производства Thales Alenia Флоренс Монтредон, стоимость вывода одного килограмма на орбиту в среднем составляет 20 000 евро, а потому каждый грамм веса на счету. В качестве материала для антенных креплений был использован прочный и легкий сплав AISi7Mg, позволивший сократить массу изделий размером 447x204,5x391 мм до 1,13 кг. Отмечается, что пористость 3D-печатных деталей не превышает 1%.

«Использование бионической структуры позволило добиться дополнительной экономии веса в 22%. Не стоит забывать и о 30%-м снижении стоимости при том, что сами компоненты были готовы за гораздо более короткий срок», – поясняет Флоренс. Относительная дешевизна объясняется несколькими факторами. Во-первых, бионический дизайн позволил сократить набор компонентов с девяти до одного единственного. Кроме того, для производства не потребовалась оснастка, как в случае с традиционным литьем. Наконец, процесс дизайна и изготовления занял гораздо меньше времени с вытекающей экономией трудовых часов.

Достаточно высокие по меркам SLM-печати габариты деталей стали возможны благодаря использованию 3D-принтеров Concept Laser X line 1000R, позволяющих выстраивать модели размером до 630x400x500 мм. Отметим, что это не самые большие установки в ассортименте немецкой компании: еще более способные 3D-принтеры X line 2000R позволяют печатать объекты размером 800x 400x500 мм, что считается рекордом среди порошковых SLM-принтеров. При таких габаритах становится весьма актуальной проблема усадки, в связи с чем необходим точный контроль фоновой температуры. Один из уникальных для фирменной технологии LaserCUSING методов борьбы с деформациями заключается в последовательном плавлении отдельных участков каждого слоя (так называемых «островков»), что позволяет снижать механическое напряжение.

«Высокий потенциал аддитивного производства для нас очевиден. В будущем мы хотели бы напрямую интегрировать в 3D-печатные компоненты функции теплового рассеивания и даже элементы систем радиосвязи», – поясняет Флоренс Монтредон. «Это логичное развитие потенциала аддитивных технологий». Запуск спутников Koreasat-5A и Koreasat-7 запланирован на 2017 год.

Иллюстрации к статье предоставлены компанией Concept Laser

Комментарии и вопросы

Почему у волтбоя оба глаза отк...

Там в целом все понятно. Издел...

Когда хотел пукнуть, но обосра...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...