Успех первых миссий грузового космического аппарата Dragon привел к заключению соглашения между SpaceX и NASA по развитию пассажирской версии корабля. Стоить отметить, что именно этот вариант и рассматривался разработчиками изначально. По сути, текущая версия «дракона» представляет собой переделку оригинального пассажирского дизайна в грузовой вариант.

Логика здесь понятна: компании пришлось продемонстрировать надежность своих ракет-носителей и космических аппаратов перед тем, как получить отмашку на развитие проекта обитаемых космических кораблей. Обитаемая капсула под названием «Dragon V2» была продемонстрирована широкой публике почти год. Судя по всему, этот аппарат будет способен перевозить экипаж из семи человек.

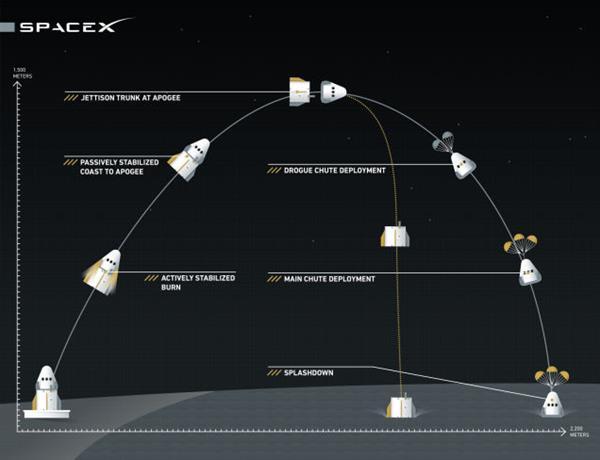

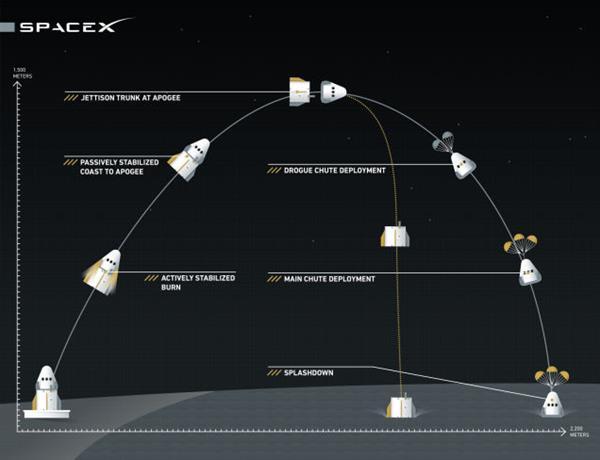

Спустя три месяца после новости о решении по дальнейшему развитию пилотируемой версии, SpaceX провела первые испытания системы спасения для будущего обитаемого корабля. Как и традиционные дизайны, аппарат будет использовать высокоимпульсные ракетные ускорители для аварийного отделения обитаемой капсулы от ракеты-носителя и эвакуации на безопасное расстояние. Спуск аппарата будет производиться с помощью парашютов. В отличие же от привычных разработок, аварийные двигатели будут располагаться не на носовой штанге, а по периметру отделяемого блока под спускаемой капсулой. Кроме того, двигатели под названием «SuperDraco» являются одним из примеров успешного применения аддитивного производства в ракетостроении.

Стендовые испытания двигателя SuperDraco:

Для производства ускорителей используются лазерные спекающие установки производства компании

EOS. В качестве материала применяется высокопрочный, жаростойкий хром-никелевый сплав семейства Inconel. Согласно представителям компании, использование аддитивного производства позволило не только сократить время разработки, но и достигнуть повышенных показателей прочности, пластичности, стойкости к растрескиванию и однородности материалов. «Формирование всех охлаждающих каналов, форсунок и механизма управления тягой было нелегкой задачей ввиду сложности дизайна», – поясняет Илон Маск. «Ключевым фактором при создании двигателей SuperDraco стала реализация 3D-печати высокопрочными сплавами».

В ходе первого испытания была продемонстрирована способность аварийной системы задействовать ракетные двигатели в необходимом порядке и реагировать на телеметрию в реальном времени для поддержания необходимой траектории полета во время эвакуации. Кроме того, были собраны опытные данные, включая уровни перегрузки. Для определения последних был использован традиционный «летчик-испытатель» в виде специального манекена. Согласно предварительным данным, манекен испытал пятикратную перегрузку во время своей короткой миссии, признанной полностью успешной.

Успех первого испытания позволяет компании перейти к следующему этапу, состоящему из проверки работоспособности аварийных систем непосредственно в полете. Дата испытательного запуска с использованием ракеты-носителя пока не называется.

Видео испытания аварийной системы спасения:

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Сам проектирую подобную систем...

а повышать давление не пробова...

и ни слова о стоимости оборудо...

Пожалуйста помогите. У меня во...

Доброго всем времени суток!При...

Здравствуйте уважаемые коллеги...

Доброго всем дня. Очень нужна...