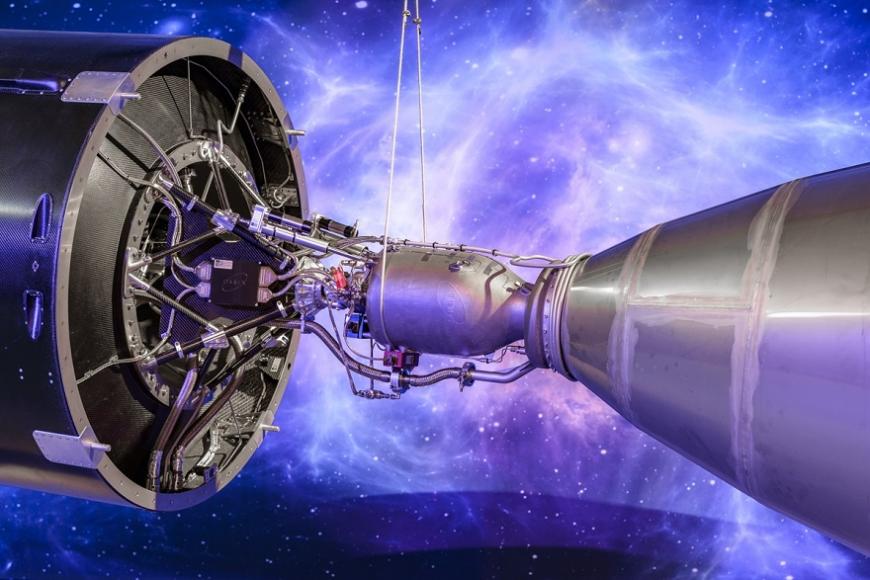

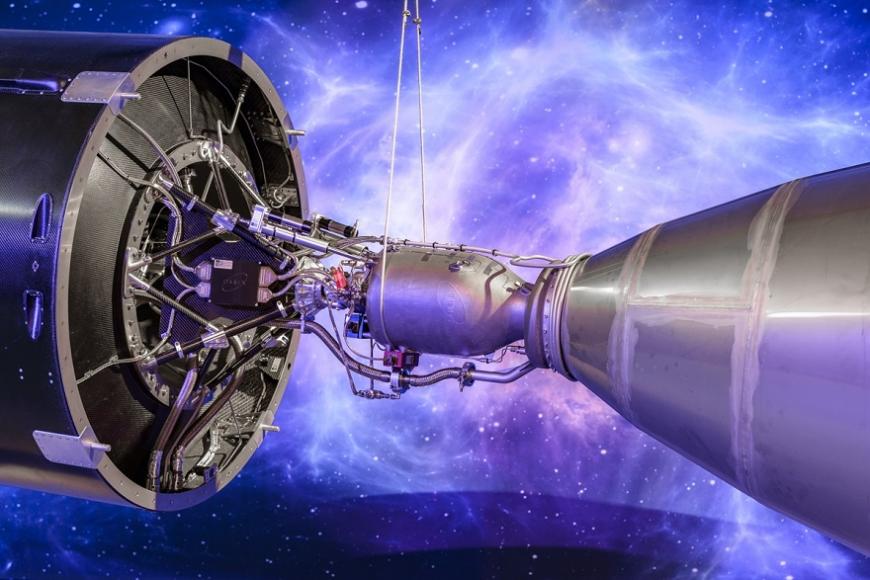

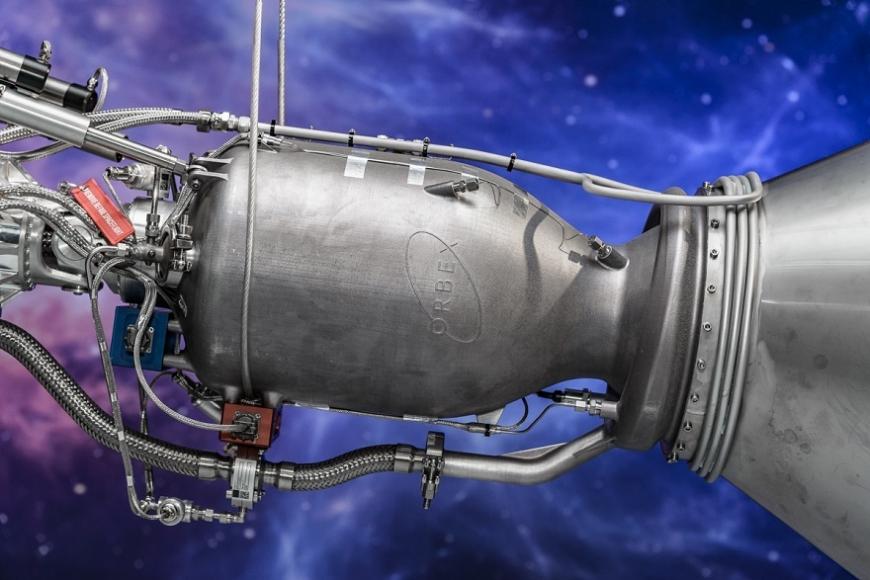

Шотландская частная космическая компания Orbex продемонстрировала прототип якобы самого большого в мире цельного ракетного двигателя, выполненного из порошковых материалов на промышленном 3D-принтере производства немецкой компании SLM Solutions. Первые орбитальные запуски собственных ракет запланированы на 2021 год.

Стартап Orbex базируется в городе Форресе и рассчитывает стать первым европейским частным космическим предприятием, занимающимся орбитальными запусками коммерческих и исследовательских спутников. Работы над легкой ракетой-носителем Prime ведутся при технической поддержке специалистов NASA, Европейского космического агентства (ESA) и компании Arianespace. Первую ступень планируется сделать многоразовой, а грузоподъемность будет достигать 150 кг при выводе полезной нагрузки на солнечно-синхронную орбиту. Ожидается, что за счет широкого применения углепластика, алюминиевых композитов и технологий 3D-печати удастся достигнуть 30-процентного снижения массы и 20-процентного прироста эффективности в сравнении с ближайшими аналогами. В случае с прототипом двигателя применение аддитивных технологий позволило добиться двукратного снижения себестоимости и десятикратного сокращения временных издержек в сравнении с традиционными производственными методами.

Заявленные характеристики делают шотландскую ракету прямым конкурентом носителей уже

работающей на коммерческом рынке американо-новозеландской компании Rocket Lab. Более того, эти два предприятия намереваются поделить космодром в Сатерленде, хотя им придется производить запуски с отдельных пусковых комплексов ввиду использования разного топлива: если ракеты Electron от Rocket Lab летают на керосине, то носители Prime будут заправляться более экологичным пропаном.

Как и Rocket Lab,

печатающая двигатели на 3D-принтерах, Orbex полагается на аддитивные технологии: на иллюстрациях показана вторая, разгонная ступень с двигателем, выполненным на крупноформатном промышленном 3D-принтере SLM 800 по технологии селективного лазерного наплавления металлопорошковых композиций. Полезный объем этих систем позволяет выращивать изделия размером до 500х260х800 мм. Разработчики утверждают, что это самый большой ракетный двигатель с цельной конструкцией (в

идимо, не считая сопла — прим. ред.), что возможно только благодаря технологиям 3D-печати. Такой подход должен обеспечить повышенную надежность ввиду отсутствия сварочных швов и разъемных соединений.

Инвесторы вложили в Orbex около сорока миллионов долларов, а первую отдачу планируют получить уже через пару лет: в 2021 году должен состояться первый экспериментальный запуск с полезной нагрузкой. Заказчиком выступает британская компания Surrey Satellite Technology Ltd. Кроме того, Orbex уже достигла соглашения о запуске как минимум десяти аппаратов со швейцарской компанией Astrocast SA, работающей над глобальной сетью из 64 наноспутников для интернета вещей. Ракеты для доставки еще двадцати спутников зафрахтованы компанией Elecnor Deimos, одним из ключевых инвесторов Orbex.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Когда бамбук научится на скоро...

Как в пародии на известную рек...

А гадить - делать угодное, люб...

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...