Саратовские ученые исследовали нанесение танталовых покрытий на титановые сплавы

Ученые Саратовского государственного технического университета имени Гагарина исследовали метод создания защитных танталовых покрытий на титане, позволяющий контролировать состав, структуру и свойства создаваемых слоев и повышать прочность.

Разработка может применяться в аддитивном производстве, в медицине для создания биосовместимых имплантатов, а также для защиты титановых деталей техники, работающей в агрессивных средах, например морских судов и автомобильных двигателей, сообщает пресс-служба Российского научного фонда.

Титан и его сплавы широко используются в медицине, авиации и энергетике благодаря легкости, прочности и устойчивости к коррозии, однако в экстремальных условиях — при высоких температурах или в агрессивных средах, содержащих кислоты, серу и другие химически активные вещества — даже титан нуждается в дополнительной защите. Один из перспективных материалов для защитных слоев — тантал, поскольку он химически стабилен, долговечен и биосовместим. Чаще всего танталовые покрытия наносят путем распыления материала в плазме или спекания под действием лазера, однако эти подходы требуют сложного оборудования и не всегда обеспечивают равномерное покрытие, поэтому ученые ищут более эффективные технологии.

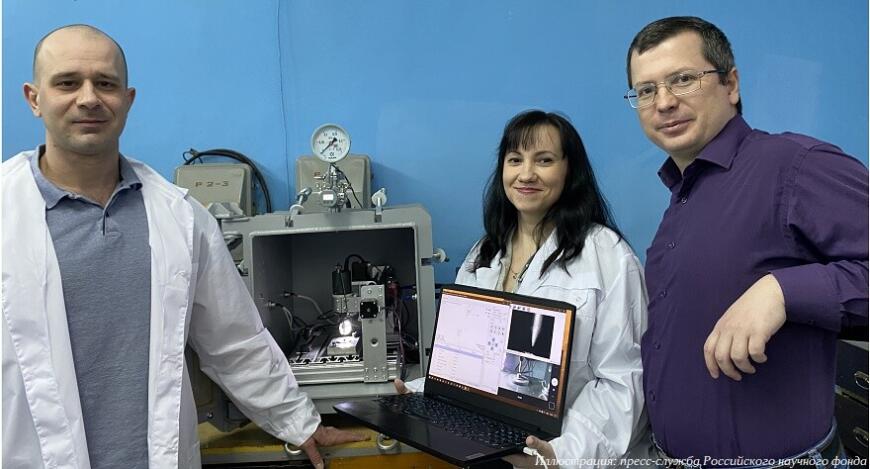

Материаловеды из Саратовского государственного технического университета имени Гагарина предложили формировать танталовые покрытия на титане методом электроискрового нанесения. На материал подают короткие электрические разряды для равномерного осаждения электродного материала на обрабатываемые поверхности. Если электрод сделать из тантала, то на титане сформируется танталовое покрытие. Эту процедуру авторы провели в герметичной камере при нормальном и пониженном давлении в атмосфере воздуха или аргона, используя систему позиционирования с числовым программным управлением, а также системы визуального контроля. Использование системы позиционирования позволило равномерно перемещать электрод относительно образца и локально, по заданной траектории формировать покрытия, состоящие из отдельных капель тантала.

Исследователи получили танталовые покрытия толщиной от 3,6 до 22 микрометров. Ученые исследовали химический состав и выяснили, что покрытия, сформированные в воздушной среде, содержали большое количество кислорода (17-47% от остального состава) и азота (2-4%). Концентрацию этих элементов важно учитывать, поскольку создаваемые ими оксиды и нитриды повышают твердость и износостойкость наносимых слоев, но при этом препятствуют дальнейшему росту толщины покрытия, делают его более хрупким и менее устойчивым к коррозии, а также снижают биосовместимость материала. При этом микротвердость полученных в воздушной среде образцов составила 5,4-12,3 ГПа. Это означает, что материал способен выдерживать давление примерно в пять-десять тысяч раз выше атмосферного.

Использование аргоновой среды позволило снизить содержание кислорода до 18-41% и азота до 1,65-2,2%. Микротвердость покрытий, сформированных в таких условиях, оказалась ниже — 5,3–9 ГПа, однако этих показателей достаточно для большинства потенциальных применений, например создания имплантатов. Таким образом, аргоновая атмосфера позволяет получать покрытия с более предсказуемыми свойствами, что важно для высокотехнологичных применений.

«Наш метод позволяет не только улучшать свойства танталовых покрытий, но и делает процесс их нанесения более управляемым. Совершенствование их производства важно, поскольку тантал — тугоплавкий и коррозионностойкий биосовместимый металл, перспективный для технического и медицинского применения, в частности создания имплантатов индивидуальной конструкции с заданными параметрами структуры. В дальнейшем мы планируем расширить диапазон условий, при которых формируются покрытия, попробовать наносить другие материалы, а также сформировать аналогичные слои на цилиндрических поверхностях. Возможно, полученные результаты станут основой для нового метода получения 2D-структур, а в перспективе и метода аддитивного производства 3D-металлических объектов малого размера», — рассказал руководитель проекта, старший научный сотрудник лаборатории индукционных, плазменных и лазерных технологий, доцент кафедры материаловедения и биомедицинской инженерии СГТУ Владимир Кошуро.

Исследование поддержано грантом Российского научного фонда, результаты опубликованы в издании International Journal of Refractory Metals and Hard Materials.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Графеновый принтер томских химиков позволяет создавать фотонные структуры

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

МАЗ внедрил технологии 3D-печати в производство оснастки и опытно-конструкторские работы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В идеале 130-150, чем меньше р...

Как и у любых других полиамидо...

Нормальное название :)

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...