Откровенный разговор с основателем компании-разработчика 3D-принтеров RedFab

Руководитель 3Dtoday Сергей Пушкин взял интервью у генерального директора RedFab Александра Михайленко. Разговор охватил все: историю становления компании, опыт работы с отечественными 3D-принтерами, разработку автоматизированных систем 3D-печати, ситуацию с расходными материалами и даже тонкости организации собственного бизнеса.

Ранние годы и основание RedFab

С чего ты начинал, как вообще появилась идея?

В 3D-печать я пришел в 2015 году, купил себе Prism Pro от 3DQuality — большую «дельту». В Питере их любят, и мне посоветовали брать именно эту. Я купил ее для того, чтобы производить на продажу 3D-печатные кальяны, которыми сильно увлекался. Мне нужен был способ придать своей продукции необычный внешний вид при доступной себестоимости, поэтому я разработал декоративные кожухи на нержавеющую основу. Печатал дома из Filamentarno SBS — это был первый пластик, с которым я работал. Длилось это недолго, потому что на тот момент мне не хватило знаний: не учел, что люди ставят мои кальяны на подоконники и балконы, а СБС, из которого я печатал, крайне нестоек к ультрафиолету. Так умер этот доморощенный стартап.

Ты учился в то время?

Нет, я уже много лет работал у достаточно крупного системного интегратора, занимался проектами по внедрению информационных систем, серверным оборудованием, веб-разработкой, CRM-системами. Для меня 3D-печать была хобби, в котором я видел потенциал перехода в прибыльное производство. Какое-то время после провала стартапа с кальянами печатал для себя, а потом «дельту» продал.

То есть кальяны не пошли?

Они очень хорошо стартанули, но затея умерла, как только декоративные кожухи начали ломаться. Я тратил больше времени на перепечатывание внешних кожухов, чем на производство новых.

RedFab родился в этот момент?

RedFab был создан намного позже, только в 2019 году, но как идея он появился раньше. Я увидел потребность в автоматизации FDM 3D-печати. Какой принтер ни возьми, практически любое действие приходилось выполнять вручную. Принтер распечатал задание — ждет, пока ты не снимешь деталь. У него закончился пластик — стоит и ждет, пока ты не заправишь. У него что-то сломалось — не сообщает что именно, нужно тратить время на поиск неисправности. На тот момент я что-то слышал про Octoprint, он становился популярным, но я не решился его применить из-за недостаточных знаний в электронике.

А в чем заключалась идея?

Идея была проста: мне была очевидна потребность рынка в производстве изделий с помощью 3D-печати и что на этом можно зарабатывать. Сама технология достаточно доступна. Я провел рыночное исследование, и оказалось, что даже на тот момент спрос на услуги 3D-печати был огромным. Звонил разным будущим конкурентам и отправил кучу заявок. Замерил время на ответы: отвечают они обычно очень долго — по три-четыре часа или никогда. По сути, провел подготовительную работу — разобрался что, зачем и как. Дальше была нужна производственная база.

То есть для предоставления услуг по 3D-печати?

Да, но не только. Конечной целью сразу было создание своего автоматизированного 3D-принтера, я ее обозначил для себя еще до того, как получил первый заказ на услуги по 3D-печати.

А зачем делать свой принтер, если вариантов масса?

Рынок продаж 3D-принтеров больше рынка услуг в десятки раз. Предложение огромно, ты можешь купить любой 3D-принтер, а можешь купить десять в ту же стоимость, но попроще. В принципе, на 3Dtoday есть много положительных примеров того, как люди организуют собственные производственные ячейки и неплохо себя чувствуют, но проблема в масштабировании. Работая у системного интегратора я поучаствовал в очень крупных проектах и тоже хотел создать собственное крупное производство. Тут и возникают проблемы с масштабированием — без автоматизации никак не обойтись.

Ладно, когда у тебя десять 3D-принтеров: ты один с ними работаешь, ты знаешь каждый «в лицо», успеваешь чинить, принимать заказы и так далее. Когда у тебя их двадцать, ты уже ничего не успеваешь, тебе нужен дополнительный персонал. Когда у тебя их тридцать, требуется целый штат специалистов с четко разделенными ролями, и этот штат необходим именно по той причине, что 3D-принтеры не автоматизированы.

Я хотел сделать принтер, который будет сам сбрасывать детали, сам заправлять материал, будет четко понимать и сообщать что и где у него сломалось, будет напоминать где и что нужно обслуживать. Плюс желательно, чтобы производство было непрерывным, с минимальными простоями на переналадку и техническое обслуживание, с необходимой бизнесу статистикой и аналитикой, и чтобы система управления сама решала на основе данных, на какой 3D-принтер отправить конкретное задание.

Какое-то финансирование к тому времени уже появилось?

Какое-то финансирование к тому времени уже появилось?

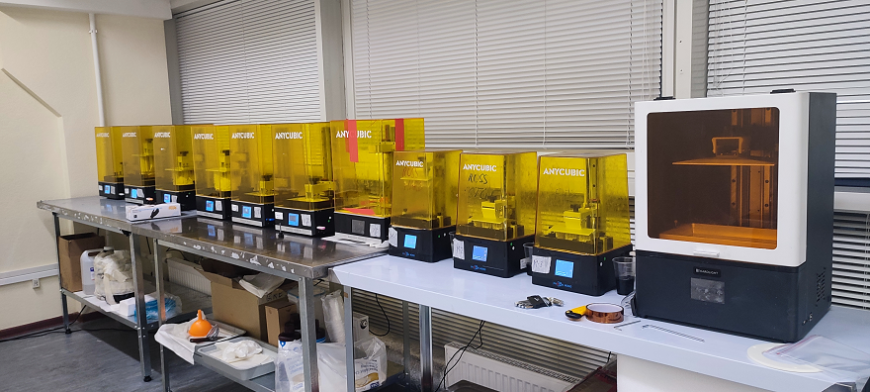

Нет, студия 3D-печати только задумывалась, а о производстве я мог только мечтать. Я работал, смотрел примеры и думал о том, как проверить идею. Вдруг существующие 3D-принтеры на самом деле прекрасно поддаются масштабированию и не нужно нанимать огромный штат людей, чтобы обеспечивать массовые серийные заказы? Я создал студию RedFab, мы купили девять 3D-принтеров Picaso Designer X и один Designer X Pro. На тот момент это был наиболее очевидный для меня вариант. Во-первых, это российский производитель, а я за все отечественное, а во-вторых, они обозначили функционал, который я только задумывал — очередность задач. Меня это зацепило: я понимал, что для автоматизации такой функционал крайне важен. К тому же, у них было удаленное управление по сети.

Иностранные производители не интересовали, не рассматривались?

Рассматривались, конечно. Я смотрел на Ultimaker, первые Raise 3D, Hercules от красноярской Imprinta и даже Stratasys. Смотрел на соотношение цена-качество, условия поставки. Решил сделать ставку на российское оборудование, на Picaso.

Почему я не хотел китайские 3D-принтеры? Мы купили Creality CR-10, чтобы посмотреть, как он работает. На них можно и нужно зарабатывать: они крайне дешевые и окупаются, наверное, за первые месяц-два. Проблемы начинаются тогда, когда дело доходит до обслуживания. Чем их больше, тем сложнее их содержать, тем больше времени сотрудники тратят не на 3D-печать и работу с управляющей программой, а на то, чтобы калибровать, подтягивать, перепроверять калибровку, первый слой, что-то забилось, где-то уже шестеренка стерлась от композита.

То есть это вопрос эксплуатационной надежности и, как я потом уже для себя определил, качества комплектующих. Они делают очень дешево, экономя на важном. Вот что им стоит поставить закаленную шестерню подачи? Для них это дополнительная пара баксов, а мы их заменяли десятками.

То есть проблема в том, что вместо того чтобы принтер работал, его постоянно ремонтировали?

Да, либо калибровали стол.

Из чего сейчас состоит основной парк FDM 3D-принтеров?

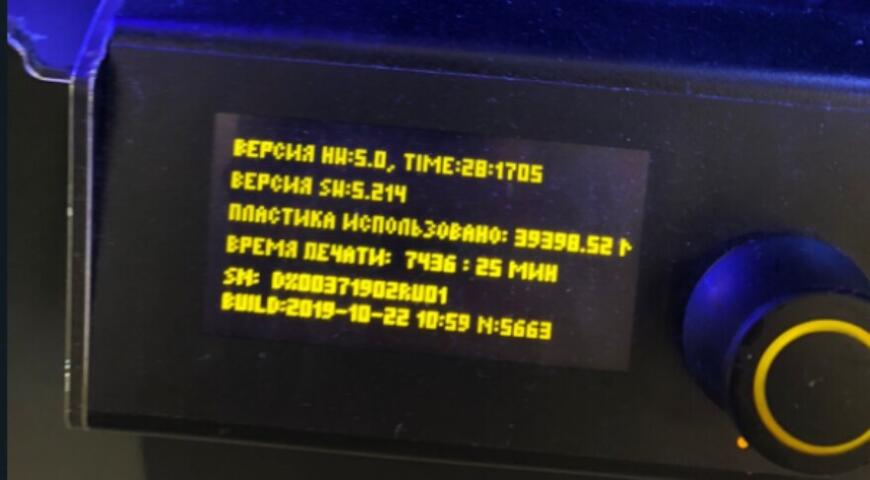

Из восьми Picaso Designer X. Designer X Pro мы продали, потому что он часто ломался. Остальные уже три года отработали, и они хорошо работают до сих пор. На тот момент, когда Designer X проработали уже по три тысячи часов, X Pro отработал пятьсот. Все остальное время он простаивал из-за поломок. Сейчас средняя наработка на принтер — 7500 часов.

Оцени надежность текущего парка в процентах — сколько они работают и сколько простаивают.

Сейчас 95% работают без серьезных сбоев. Когда я только купил эти 3D-принтеры, я был одним из тех, кто постоянно жаловался в чате Picaso3D Unofficial на то, что постоянно что-то ломалось, постоянно нужно было что-то менять. Процент брака был огромный, и я был крайне расстроен. Если бы его не было, я бы еще десять Picaso купил и потом сильно задумался бы о том, нужна ли мне в принципе собственная автоматизация, потому что они в этом направлении активно двигались. Мы полностью какие-то компоненты обновили, принтеры регулярно обслуживаем. Сейчас у нас в штате полноценный сервисный инженер с ежемесячным планом на техническое обслуживание. В обязательном порядке полная чистка, кое-где замена ремней, каких-то узлов. Это позволяет предотвращать внезапные отказы оборудования, а так — печатают превосходно.

За три года я очень сильно поменял свое мнение о Picaso: по качеству компонентов видно, что люди заморочились. Немножко тяжело в обслуживании, а их сборщикам нужно поставить памятник, потому что 3D-принтеры собраны из огромного числа мелких компонентов. Например, со всех экструдеров мы сняли красивые кожухи, потому что они просто мешают обслуживать — это дополнительные четыре винта. Десять принтеров — сорок винтов.

Если бы сейчас стоял вопрос о расширении за счет принтеров от сторонних производителей, ты бы выбрал Picaso?

Думаю да. Если бы не думал в сторону своих принтеров вообще, а задача была только зарабатывать деньги на услугах, я бы выбрал Picaso и, как минимум, попробовал Hercules G2 (новая модель производства компании «Импринта» — прим. ред.). На самом деле у нас было много попыток расширения производства. Например, приходит какой-нибудь заказ, который загружает нас на два месяца вперед. Огромный заказ, десять тысяч деталей. И ты звонишь, например, в Picaso. Говоришь: слушайте, хочу еще десять 3D-принтеров. Они говорят: три месяца ожидания.

То есть проблема в поставках?

В сроках поставок. Они действительно производитель номер один в стране, у них заказы на несколько месяцев вперед. Просто пойти и купить — очень тяжело было. Не знаю как сейчас. То же самое с «Импринтой». Когда Picaso нам сказали про три месяца ожидания, мы позвонили в «Импринту», и они назвали те же три месяца. Поэтому нам пришлось взять ZAV. У нас тринадцать ZAV Pro и десять ZAV Big.

Насколько я помню, ZAV в собранном виде не продаются, нужно самостоятельно собирать.

Все так, но поскольку у нас на ферме был постоянный цейтнот — заказов всегда было больше, чем мы способны были переварить — бросить персонал на сборку «завов» я не мог и поэтому обратился к Евгению из «Железка 3D», который нас, к сожалению, покинул из-за коронавируса. Он с командой и собрал эти 3D-принтеры.

Как они печатают?

Поначалу с ними была куча возни, потому что это 3D-принтеры из китайских комплектующих. Комплектующие можно любые поставить, но нам нужно было быстро, «вчера», и поэтому мы где-то продешевили. Они печатают не хуже Picaso, но совершенно точно медленнее при прочих равных. У них есть проблемы с композитами, но опять-таки, ZAV — это комплект для сборки. Как соберешь, так и будет печатать. У нас были проблемы, но мы их уже почти все побороли, и сейчас эти 3D-принтеры надежно печатают заказы.

Вы распределяете заказы?

На Picaso стараемся отправлять композиты, на ZAV печатаем ПЛА, АБС, воском.

Какие материалы используете?

Все, что есть у Filamentarno, и все, что есть у Bestfilament, но сейчас у Bestfilament берем в основном базовые материалы — АБС, ПЛА и так далее. Здесь играет роль то, что у нас рядом магазин Bestfilament. Если нам что-то внезапно требуется, мы звоним, оплачиваем, и оно буквально через два часа на такси к нам приезжает.

Какие филаменты стабильнее? Партия от партии отличается?

На текущий момент я скажу, что они все стабильные. Почему мы используем Filamentarno и Bestfilament? Мы пробовали очень много производителей, мы и REC пробовали. Не увидели преимуществ по качеству, но он дороже. Я бы сказал, что и у Filamentarno, и у Bestfilament очень хороший контроль качества. Мы, наверное, израсходовали около пяти тысяч катушек за три года. Только одна катушка от Filamentarno запорола нам 3D-печать именно из-за некачественного прутка, из-за истончения. Я не припомню ни одного случая за последние два года.

В каких материалах сейчас потребность?

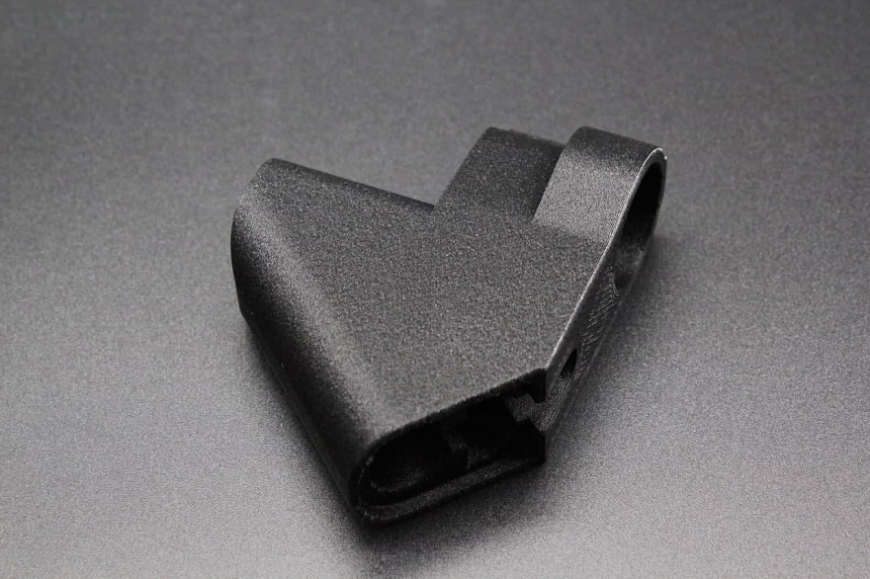

Мы печатаем всем: композитами ABS GF-12, ABS GF-4 (наш любимый), стандартным АБС, GF-10, GF-30, антипиреном — у нас его, правда, редко заказывают, но мы им печатаем. Еще реже заказывают Aerotex, но тут видимо просто специфика.

То есть композиты мощно врываются в 3D-печать?

А я вообще не представляю свою жизнь без композитов!

Еще совсем недавно их не было.

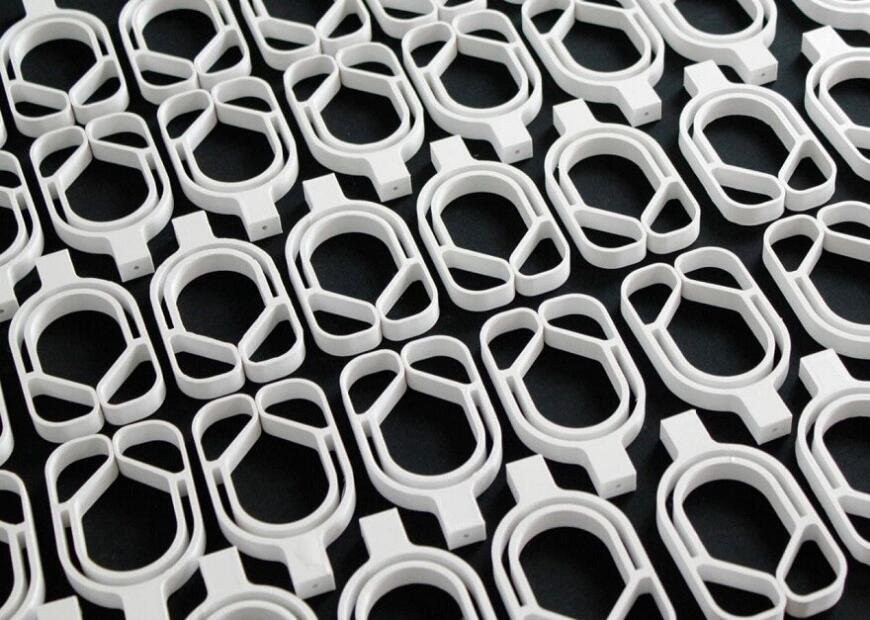

Для меня было открытием появление композитов, из серии «А что, так можно было?». Мы застали их появление на российском рынке. Например, Titan GF-12, статью про него на 3Dtoday написали, про антипирен была статья. Первой статьей на тему композитов на моей памяти была статья про Total GF-30 — там, где Артем Соломников на прочность кольцо проверял из этого материала.

Какой сейчас процент печати композитами?

Я думаю, не меньше пятидесяти. К нам в первую очередь обращаются за консультацией. Звонят: вот нам нужно распечатать, задачи такие, что посоветуете? Мы начинаем уточнять: какие условия эксплуатации, какие требования по точности, по шероховатости, по внешнему виду, химической стойкости, электрической проводимости, радиопрозрачности. В зависимости от этого у нас постоянно сужается выбор — вот, вам подойдет это.

Например, у Filamentarno есть стандартный АБС, а есть ABS GF-4. Они, по-моему, не заявляют, что GF-4 — это конструкционный материал, но выяснилось, что он вообще самый радиопрозрачный из всего, что у нас есть. Одному клиенту мы делали корпуса для промышленных Wi-Fi антенн. Он носил их на тестирование, сравнивали с разными материалами. Оказалось, что GF-4 более радиопрозрачен, чем тот же нейлон.

Получается, что с появлением композитов сфер применения 3D-печати стало больше?

Да, конечно. Я бы даже сказал, что это хорошее конкурентное преимущество. Если ты предлагаешь композиты, количество конкурентов резко сужается, потому что далеко не все могут качественно печатать такими материалами — в размер, с хорошей шероховатостью поверхностей, чтобы слои не выбивались и с контролем качества на выходе.

Опиши производственную цепочку.

Все начинается с системы управления. У нас внедрена CRM Bitrix24, мы долго и упорно настраивали ее специально под себя и продолжаем это делать. Новые заказы попадают к менеджеру продаж — бывшему инженеру 3D-печати. То есть он знает и оборудование, и материалы, и 3D-сканирование, и 3D-моделирование. Его задача — проконсультировать клиента, понять запрос, определить материал, определить параметры печати. Условно говоря, некоторым клиентам нужно, чтобы все было идеально, другим — чтобы было прочно, невзирая на внешний вид, а значит и печатать можно очень быстро.

После этого менеджер формирует заявку на производство, которая падает уже непосредственно операторам 3D-принтеров. Оператору приходит заявка с уже прикрепленными файлами заказчика, оговоренными параметрами печати и дополнительными параметрами контроля — нужно или не нужно контролировать усадку, конкретные размеры по чертежу, особо идеальный внешний вид.

Например, у нас заказывают светильники из белого ABS Standard, и если поверхность стекла неидеальна, если там есть какие-то малюсенькие вкрапления от предыдущей детали, это брак. Поэтому дополнительный контроль, дополнительное время на очистку и так далее. Все это падает оператору в план: он понимает, что у него через две недели такие заказы, на этой неделе такие, а сегодня вот такие.

Создание собственной автоматизированной производственной системы

Понимая, что тебе чего-то не хватает, ты решил сделать свое. Расскажи, как ты представляешь весь этот процесс, будешь ли продавать, какие стоят задачи.

Понимая, что тебе чего-то не хватает, ты решил сделать свое. Расскажи, как ты представляешь весь этот процесс, будешь ли продавать, какие стоят задачи.

Я в первую очередь исхожу из потребностей бизнеса. Прошло время, когда мне было интересно ковыряться в 3D-принтерах и пытаться понять, почему они не печатают. Я сейчас думаю исключительно о том, что услуги по 3D-печати должны приносить деньги мне и компании, чтобы мои сотрудники получали достойную зарплату. Соответственно, мне нужно понимать, что трудоемко и контрпродуктивно в производственном процессе.

Неэффективно то, что человеку нужно бегать с «флешкой», что нужно проверять и контролировать калибровку стола. Он должен по умолчанию всегда быть идеально ровным, либо с какой-то компенсацией, иначе человек тратит кучу времени на настройку и проверку.

Далее, автоматическая заправка материала. Закончилась у тебя катушка, ну и что? У тебя вторая висит — придумай механизм, который позволит их тут же переключить. Каждый знает, что это такое: печатается пятьдесят часов деталь, не заметили, не проследили, материал закончился. Или даже, например, сработал датчик окончания филамента, но при перестановке вылезла какая-то ошибка или слой съехал, или пропуск в слое, или температурный дрифт. То есть все, уже брак. Соответственно, должна быть система, которая устраняет этот недостаток.

Автоматизация постановки заданий необходима. Допустим, я инженер 3D-печати или оператор. Моя задача — качественно подготовить управляющую программу, чтобы все было учтено, в размер, красиво, чтобы потом пятьсот таких деталей изготовить, например. Почему я должен думать о том, на какой конкретно 3D-принтер мне ставить задачу? За меня это должна решить программа, которая знает, какой принтер свободен, когда он свободен, какой материал в него заправлен, тип и типоразмер сопла, откалиброван он или нет.

А если печать закончилась посреди ночи, то что? Станок, который стоит немалых денег, должен простаивать? Это же тоже затраты. Если ты печатаешь на стекле, тебе нужно куда-то это стекло скинуть или переместить. Так делают китайские 3D-принтеры Tiertime X5, так делает целая компания Voodoo Manufacturing в США (к сожалению, Voodoo Manufacturing закрылась в 2020 году из-за падения продаж на фоне пандемии, успешно проработав пять лет — прим. ред.). У них нереальное количество «мейкерботов» и огромная роборука, которая снимает стекла с деталями и ставит новые для того, чтобы обеспечить непрерывность производства. Зачем все это нужно? Для того, чтобы операторы 3D-принтеров занимались непосредственно подготовкой управляющих программ, а не рутиной, которую можно автоматизировать.

Очень простая аналогия: посмотрите на любое офисное МФУ. Мы же не задумываемся о том, что в таком принтере нужно калибровать, настраивать и так далее? Все что нам нужно, это чтобы там была стопка бумаги. Мы отправляем документ, и он печатается. На аддитивном рынке давно возникла потребность в аналогичном уровне автоматизации, даже если кто-то это не осознает. Просто потому, что это удобно и экономит время, а значит — деньги.

Почему до сих пор нет производителей, которые бы об этом задумывались?

Они есть. Например, компания Stratasys еще в 2017 году выпустила решение Stratasys Continuous Build, которое само сбрасывает деталь, заправляет материал, определяет, в каком порядке печатать. Оно просто стоит, вроде бы, на наши деньги девятнадцать миллионов, включая доставку, таможню.

Оператор 3D-принтера следит не только за тем, чтобы пластик был заправлен. Требуются еще какие-то адгезионные средства, контроль первого слоя. Как это будет достигаться?

Это инженерная задача. Конкретно в нашем случае это специальная полимерная пленка. После нагрева к ней липнет все, кроме нейлона. После остывания от нее все отлипает.

Есть пленка «Ломонд», но со временем начинают появляться пузырьки.

Все правильно, но «Ломонд» — это пленка для ламинации. Она продается небольшими отрезками по пятьдесят листов с клеевым слоем и стоит немалых денег в пересчете на погонный метр. Если взять полимерную пленку в рулоне, которую специально под тебя делают, она стоит сильно дешевле. Ее хватает, чтобы один раз на ней распечатать деталь, потом протащить пленку, сбросить деталь и дальше печатать уже на следующем участке этого рулона.

То есть у вас запланирована такая пленка, которая будет протягиваться?

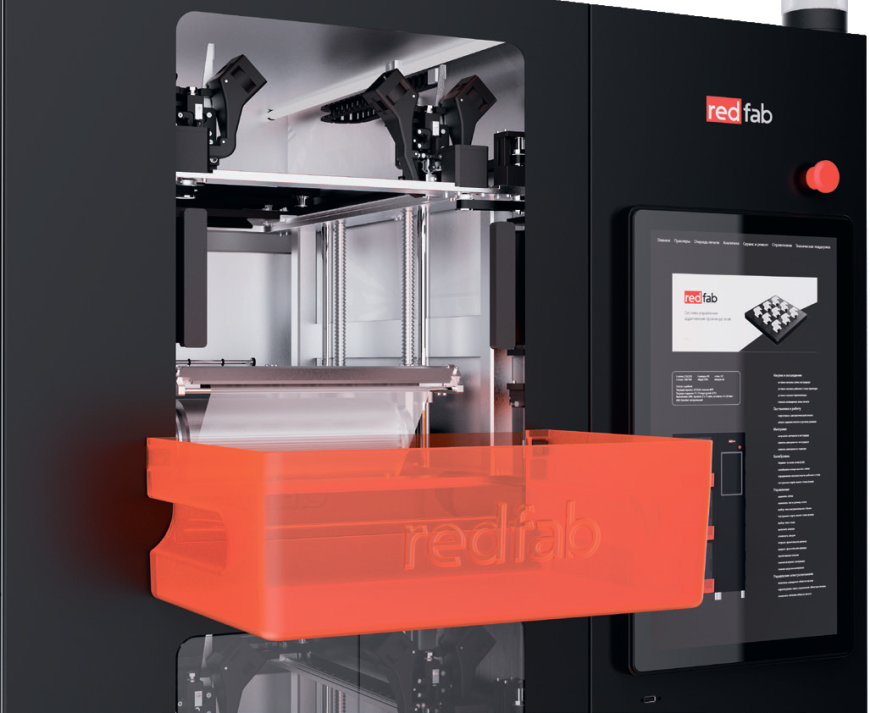

Именно, но это не бесконечная лента-конвейер, как на Creality CR-30, Blackbelt или White Knight. Это именно рулон, который раскручивается, протягивается и наматывается на жертвенную бобину.

Какая область печати?

250х430х250 мм по XYZ. Опять же, мы видим потребность именно в серийной 3D-печати. Тебе не так важно иметь автоматизацию, если ты печатаешь большие детали по семьдесят часов. Ты можешь купить хоть пятьдесят китайских 3D-принтеров и на них работать. Но когда ты постоянно печатаешь детали, габариты которых укладываются в примерно 200х200х200 мм, появляется выигрыш от автоматизации, и он существенный.

Интересуют технические характеристики: что с соплом, что со столом, активная или пассивная камера?

У нас этап тестирования. Я могу назвать, но с четким пониманием, что какие-то нюансы могут измениться. Финальные характеристики будут зафиксированы в техническом регламенте производства и отдельно опубликованы. Мы готовим вменяемый пакет технической документации, в том числе для некоторых узлов не планируем запрещать самостоятельное обслуживание.

То есть пока не разглашаем информацию?

Нет, я могу рассказать, но мы проводим тестирование для того, чтобы спустя месяц не оказалось, что эти параметры куда-то «уплыли» и принтер уже не соответствует заявленным характеристикам. Габариты рабочей зоны: 250х430х250 мм. Это, скорее всего, не поменяется, потому что жестко завязано в конструкцию. Температура экструзии скорее всего 450°С, но поначалу у нас точно будет программное ограничение до 380°С.

Чтобы вы сразу понимали, мы не планируем печатать PEEK, PEI и так далее. Теоретически, мы можем по мощности и характеристикам нагревателя и самого механизма, но у нас активная камера должна греться не выше 80°С, а этого для печати PEEK и PEI не хватает.

Вот, например, PA-66 GF-30 от Filamentarno — у него, по-моему, температура экструзии 330°С. Это да, мы туда смотрим. Ну и, соответственно, все материалы ниже по температуре. Может быть, полисульфон, он проходит по расчетным характеристикам, но пока мы его не протестировали я не готов под этим подписаться. Камера у нас активная с подогревом и принудительной циркуляцией воздуха. То есть она не греется столом — это отдельный тепловентилятор, который нагревает воздух в камере.

Давай поговорим про программное обеспечение.

Принципы автоматизации едины для многих сфер: сокращай простои, увеличивай производительность, масштабируйся. Те вещи, которые я задумал по конструктиву и по параметрам, я уже находил в публикации, не я один такой умный. У меня есть целый плейлист на Youtube, где среднее количество просмотров в каждом ролике — 100-200, а идеи там передовые.

Я нашел много подтверждений и мало опровержений, что автоматизация в FDM действительно востребована. Есть наш опыт печати заказов, самый крупный был на пятнадцать тысяч единиц, но не редкость две-три-пять тысяч деталей в заказе. Есть пример той же Stratasys. Они метили на американский рынок, и их ценник, по-моему, обусловлен налоговой базой, доставкой, обслуживанием, расходными материалами. Но они появились слишком рано, еще в 2017, и при такой цене нет большого преимущества в автоматизации. Поэтому заняли узкую нишу.

В ноябре прошлого года — к тому времени мы уже два года вели разработку — компания Mosaic Manufacturing выпустила свой 3D-принтер Array. Тоже автоматизация, та же целевая аудитория, но реализация другая. У них специальный T-бот, который снимает платформы с готовыми деталями и складывает их в стопочку. Он стоит четыре с половиной миллиона рублей, плюс налоги, плюс доставка, плюс на пиво.

А у вас?

Мы пока что метим в два миллиона. Это стойка, в которой три области печати. То есть это не один принтер, а полноценный комплекс с собственной электроникой и программным обеспечением, системой управления и телеметрией, сбором статистики и аналитикой для клиента.

Будете продавать комплексы?

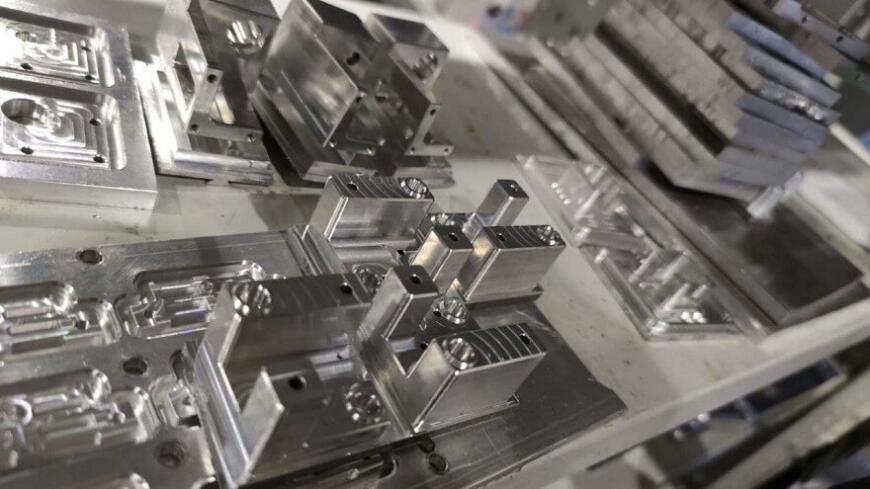

Поставим себе в обязательном порядке и, конечно, будем продавать. Мы под это дело уже производство организовали — фрезерную обработку, токарно-фрезерную, термическую, готовим участок серийной сборки.

То есть любой заказчик, который приобрел одну такую стойку, может в любой момент начинать расширяться и приобретать дополнительные модули?

Масштабирование линейное и предсказуемое за счет дополнительных стоек.

И все это будет в единой сети?

Да. Опять же, это оборудование не начального уровня. Оно предназначено для тех, кто уже имеет определенный парк 3D-принтеров и хочет расширять свои производственные возможности. Это именно инструмент масштабирования. Когда мы только начинали, у нас было десять принтеров. Мы пробовали расширять производство за счет дополнительных смен, но это привело только к переработкам, ошибкам и неудовлетворительному качеству. Я пробовал организовать круглосуточное производство в три производственные смены, а это минимум четыре человека по требованиям российского законодательства. Эксперимент был неудачным. Если говорить про 3D-принтер RedFab, то по расчетам один оператор должен с комфортом загружать десять стоек.

То есть получается тридцать принтеров?

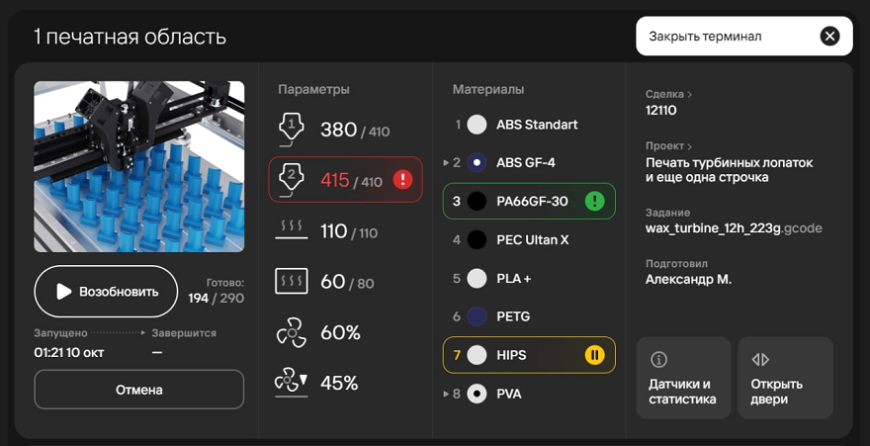

Тридцать полностью автоматизированных 3D-принтеров и один оператор. Он готовит управляющую программу и создает заказы внутри системы управления, а дальше все контролируют 3D-принтеры.

Где будет формироваться G-код?

В любом слайсере.

Тот же самый Cura — его придется настраивать под свои параметры.

Мы обязаны как производитель предоставить полный набор для начала производства. Это означает, в том числе, и слайсер, и полный набор настроек для тех материалов, которые мы тестируем. Оператору нужно задать условия: каким соплом печатать и что за материал, чтобы система правильно распределила задания. Алгоритм следит за статусом оборудования: какое свободно, где есть материал, где установлено конкретное сопло.

Мы используем методологию операционных групп: вот у нас есть группа со стальными соплами диаметром 0,5 мм и всеми видами АБС. Оператор выбирает эту группу, а дальше алгоритм уже сам подбирает: так, мне нужно напечатать триста деталей из АБС, он у меня заряжен в принтеры номер один, два и четыре. Алгоритм ставит их в план работы. После того как будет напечатана первая копия, принтер знает точное время печати, а значит может предсказать, когда он завершит всю партию. Это то, чего не хватает в современном программном обеспечении — предсказуемости.

А если нужно пластик загрузить, но его нет, и нужно звонить производителю и забирать. Это же может задержать производство?

Конечно, поэтому у нас для каждой ячейки, для каждого 3D-принтера запас пластика на семь дней при максимальной производительности. То есть можно поставить пять крупногабаритных катушек по 2,5 кг, можно поставить до восьми катушек по 0,75 кг. Механизм подачи поддерживает до четырех катушек на один экструдер, а их у нас по два на принтер. Система управления получает и анализирует данные по расходу материала в количественном и денежном выражении, процент брака в разрезе отдельных проектов и периодов, выдает эту информацию пользователю. Это позволяет планировать закупку пластика, определять самый популярный материал или материал с самым высоким процентом брака.

Как вы будете защищать свою технологию?

Патентуемся. Патенты подаются на ключевые узлы, их достаточно много. Не так сложно спроектировать 3D-принтер, но есть ключевые компоненты, на которые затрачено множество сил и ресурсов — это и механизм подачи, и экструдеры, и сопло, и система сброса деталей, плюс отдельные алгоритмы.

Где ты взял на это все деньги? Привлекал инвестиции, брал кредиты, продал почку?

Мне повезло. К моменту, когда я создал RedFab, я семь лет проработал у системного интегратора — компании с гигантским оборотом. Я защитил бизнес-модель перед руководством этого интегратора и получил начальные инвестиции, которые позволили создать и развивать RedFab. Как только мы достигли определенных успехов в разработке, мы подали заявку на субсидию Министерства промышленности и торговли РФ. С четвертого раза в нас поверили.

Начальные инвестиции вы уже вернули?

Они возвращены. Сейчас мы независимы, я на сто процентов владелец своей организации.

Но инвестиции вам же не просто так давали, а под какие-то проценты?

Да, мы все условия выполнили.

А государственное субсидирование? Эти деньги нужно будет вернуть или вы получили их просто так?

Нет, абсолютно точно не просто так. Нам нужно выполнить все условия нашего контракта до последней циферки. Нам выделили деньги на разработку и начало производства. Причем, мы сначала тратим, а потом затраты компенсируются с казначейского счета. Нужно разработать в срок, произвести в срок, запатентовать в срок, всевозможные исследования производить в срок и так далее. После чего в течение следующих пяти лет нам нужно произвести и продать оборудование в нужном количестве, указанном в договоре. В противном случае мы рискуем вернуть весь объем субсидии, а сумма достаточно крупная.

Если мы все условия договора выполняем, у нас остаются обязательства и после этого. Мы полную сумму этой субсидии обязаны вернуть налогами. Государство не дает деньги просто так, вообще никому. Может, когда-то кому-то и давало, но эти времена, наверное, прошли. По сути, нам нужно за следующие пять лет заработать в пять раз больше, чем нам дали субсидию — для того, чтобы вернуть субсидию в виде налогов.

Если вы возвращаете налогами, то можно сказать, что получили субсидию бесплатно?

Нет ничего бесплатного. Субсидия — не кредит и не инвестиция. Государство в лице Минпромторга отслеживает перспективные направления и поддерживает их, считая их востребованными в экономике. Если мы выполним все условия, мы молодцы, государство довольно, а через пять лет довольны и мы. Много времени и нервов тратится на отчетную документацию, каждые полгода приезжает проверка, в том числе представители казначейства. Они приезжали посмотреть на нас еще до того, как решили, получим ли мы какие-то деньги или нет. Плюс, был огромный конкурс, один к двадцати. Я же не просто так сказал, что с четвертого раза. В первый раз мы не знали, как это делать, во второй — неправильно подали документы, в третий — все правильно подготовили, но ошиблись категорией, и только в четвертый раз сошлись все звезды. То есть это очень непростой процесс, занял полтора года.

На что тратится субсидия?

Фонд оплаты труда на разработку, на услуги производства, которые мы заказываем у сторонних организаций, закупку необходимых комплектующих, лицензионное программное обеспечение, аренду.

Сколько сотрудников в твоей компании?

Сейчас шестнадцать, на следующей неделе будет семнадцать.

Денег, которые вы зарабатываете как студия 3D-печати, хватает?

Этих денег хватает для того, чтобы полностью содержать производство пластиковой продукции.

Как стать аддитивным магнатом (первые шаги)

Вопрос от тех, кто хочет заняться профессиональной 3D-печатью. Насколько сложно войти в эту сферу? Сколько требуется средств, чтобы открыть студию?

Я тебе задам сразу несколько встречных вопросов. Сколько ты хочешь зарабатывать?

Скажем, от двухсот тысяч в месяц чистыми.

Тут зависит от того, в большом ты городе или маленьком. Если вокруг тебя все зарабатывают по пятнадцать тысяч, а ты хочешь двести, возможно у тебя в городе просто нет рынка.

Возьмем Санкт-Петербург.

В Петербурге есть все возможности. Окей, двести тысяч. Дальше, реклама. После того как мы рекламу настроили за три года, мы тратим сто тысяч в месяц. Туда входит, по сути, только «контекст» и немножко SEO. Это твои ежемесячные расходы. Плюс аренда.

Пусть будет небольшой офис: двадцать тысяч за двадцать квадратных метров. Я знаю, что таких цен уже нет, но к примеру.

Ты один будешь работать или с сотрудниками?

Ну вот есть у меня безработный друг.

Он тоже двести тысяч хочет?

Двести — это на всю компанию. Что у нас получается по оборудованию? Лучше два Picaso или десять Creality?

Ну во-первых, не имеет смысла покупать меньше десяти принтеров. Я бы порекомендовал взять Picaso просто потому, что они изначально способны печатать широким диапазоном материалов. Бери у Picaso или Imprinta — они примерно похожи.

Десять машин — это полтора миллиона рублей.

Скорее всего, дистрибьютор за такой заказ скидочку сделает, но мы берем по-крупному.

Будем считать, что туда пластик уже включен — какие-то композиты, что-то еще.

Пластик нужно сразу закупать тысяч на триста, и это не так много пластика, на самом деле.

Мы уже подошли к сумме в два миллиона рублей.

Два с половиной примерно. Это для старта. И еще примерно закладывай триста-четыреста тысяч в месяц на накладные. На двенадцать месяцев это еще почти пять миллионов. И вот обрати внимание: тебе просто на существование компании нужно зарабатывать не менее семи с половиной миллионов, если ты, условно, хочешь за год окупиться, и эта сумма в три-четыре раза превышает стоимость парка твоего оборудования. Поэтому и считается, что стоимость самого оборудования не играет большой роли, потому что это разовые расходы с небольшой амортизацией.

То есть ты должен заходить на рынок понимая, что у тебя в кармане должно быть семь миллионов. По сути, это однокомнатная квартира в хорошем районе Санкт-Петербурга.

Если ты хочешь оказывать услуги на постоянной основе, а не просто хобби, если это профессия, которой хочется заниматься, чтобы зарабатывать хорошие деньги.

Вероятность прогореть очень велика?

Конечно. Я посчитал как-то, три года назад, что стартовать с десятью принтерами не очень выгодно. Нужно стартовать сразу с двадцатью. Вот вопрос: ты принтеры выберешь высокопроизводительные или низкопроизводительные? Picaso сейчас — это достаточно высокопроизводительные 3D-принтеры, они качественно печатают на больших скоростях. Если ты возьмешь те же самые Creality и прочее, они могут качественно печатать, но не на таких больших скоростях и не всеми материалами. Это значит, что за то же время Picaso производят больше продукции из большей номенклатуры материалов.

Я на самом деле большой сторонник того, чтобы материал у нас в стране стоил дорого — не по пятьсот рублей за катушку, а по пять тысяч.

Отсечем всех доморощенных?

Дело не в этом. Дешевый пластик никуда не денется. Я хочу, чтобы появилась целая категория пластиков и производителей, но чтобы у них было не просто голая цена за материал, а к каждому из этих материалов прикладывался нормальный сертификат соответствия: взрослый, промышленный Data Sheet, который четко указывает характеристики: проводимость, растяжение, температуры, вообще все, что можно и нельзя делать с материалом. Ну и конечно, хочется, чтобы потребителей такого материала становилось больше.

Кто у нас в России такие сертификаты может предоставить?

Пока никто, на мой взгляд. Производитель может обратиться в метрологический центр, но я хочу, чтобы цифры в нем появлялись в результате достаточно глубокого тестирования, а не поверхностного, как сейчас. Возьми любой материал того же самого Stratasys — там пятистраничный документ на каждый материал, графики, режимы.

А ты не заглядывал на сайт REC?

Заглядывал. И у REC, и у Filamentarno описаны какие-то определенные характеристики, причем разные исследования проведены разных материалов. Когда к нам обращается клиент и говорит «дайте нам бумажку», производители отвечают, что «филамент — это полуфабрикат, он не подлежит обязательной сертификации, вот вам ТУ».

О перспективах рынка

3D-печать, аддитивное производство в России увеличивает объемы или это тупиковая ветвь?

Есть потребность в принтерах «для домохозяек» — нажал кнопку и работаешь. Есть потребность в автоматизации для промышленной печати. Есть потребность в крупногабаритных принтерах. Есть потребность в качественных отечественных фотополимерных принтерах. Рынок будет только расти. Я по Петербургу вижу, что спрос превышает предложение. К нам начинают обращаться те, о ком мы вообще не думали, как о клиентах. Обращаются рестораны, чтобы печатать 3D-салфетницы для подачи крутонов. К нам обращаются компании, которые заказывают сотнями корпуса, устанавливаемые в автомобили. Спортсмены заказывают детали тренажеров.

Клиенты уже сами вас находят, в рекламу можно не вкладываться?

У нас есть определенное количество постоянных клиентов, их достаточно много для постоянной загрузки фермы. Есть те, кто вспоминают о нас спустя два года, есть те, кто просто каждый месяц дают заказы. Реклама позволяет дозагружать оборудование и привлекать новых клиентов, расширяться.

Всем найдется место на рынке или тем, кто уже успел?

Думаю да, всем. Но я бы не рекомендовал думать о том, как попасть на рынок услуг. Рынок услуг — это всегда нервы, потому что очень много заказчиков с разными требованиями. Я бы думал о том, как использовать технологии 3D-печати для производства своей продукции, то есть найти свою нишу и использовать преимущества этой технологии.

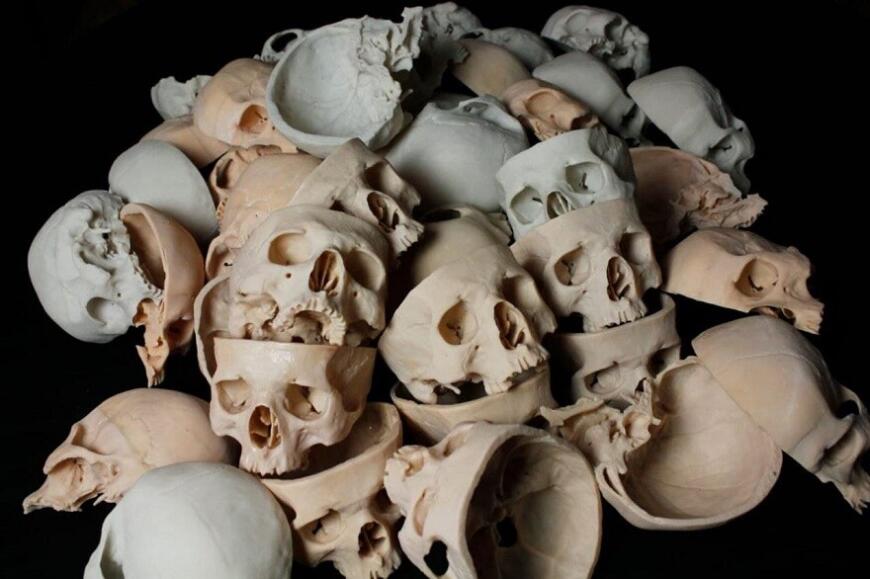

Мы сейчас освоили нишу — анатомические макеты. Медики их используют, стоматологи, ветеринары, травматологи, да кто угодно в медицинской сфере. Мы договорились с анатомами, нам предоставили оригиналы анатомических макетов. Мы их отсканировали, вместе с анатомами доработали, сделали несколько прототипов и сейчас малыми партиями выпускаем на рынок полностью готовый комплект для краниологии. То есть кости черепа в полном составе — и череп целиком, и косточки по отдельности. Готовый продукт, который стоит чуть дороже того, что существует на рынке, но при этом несравнимо круче по качеству.

От редакции: летом этого года RedFab планирует принять участие в разделе 3D Tech московской выставки «Росмолд» и обещает приехать на следующий фестиваль 3Dtoday Fest, как только мы сможем его организовать (скорее всего в декабре). Пока же с предложениями компании можно ознакомиться на официальном сайте.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Илон Маск займется производством строительных 3D-принтеров

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В МФТИ создано устройство для 3D-печати микроскопических структур

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Красиво смотрится, плюс.

Тут очень спорный момент: шахм...

А комментарии могут удаляться?...

на принтере прошивка клиппер,...

драйвер стоит a4088 прописан в...

Можно ли его убрать с помощью...

Добрый день!Принтер Flying Bea...