Крупноформатный 3D-принтер LSAM печатает оснастку для производства вертолетных лопастей

Компания Thermwood изготовила часть 3D-печатной оснастки для производства лопастей несущих винтов по заказу вертолетостроительной компании Bell Helicopters Textron. В производстве шестиметровых форм используется крупноформатный 3D-принтер/фрезер собственной разработки и специальный материал на основе тугоплавкого термопласта полиэфирсульфона.

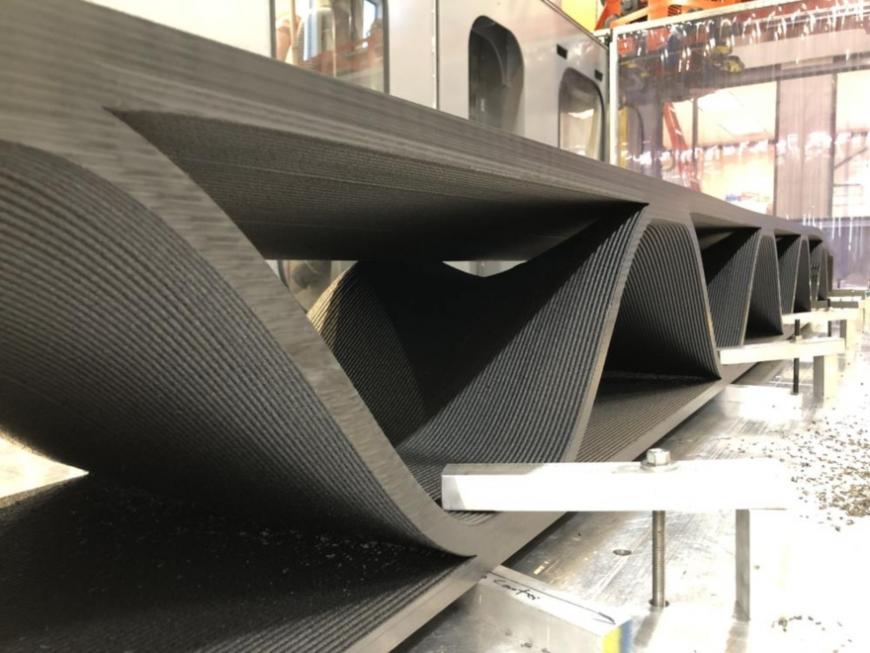

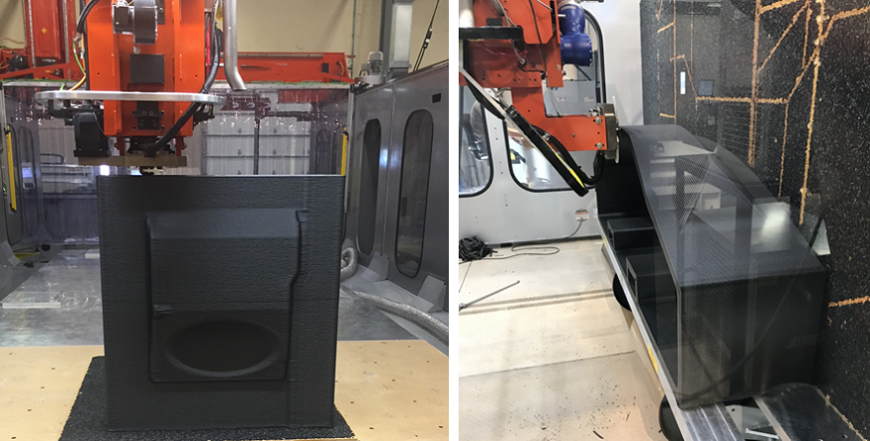

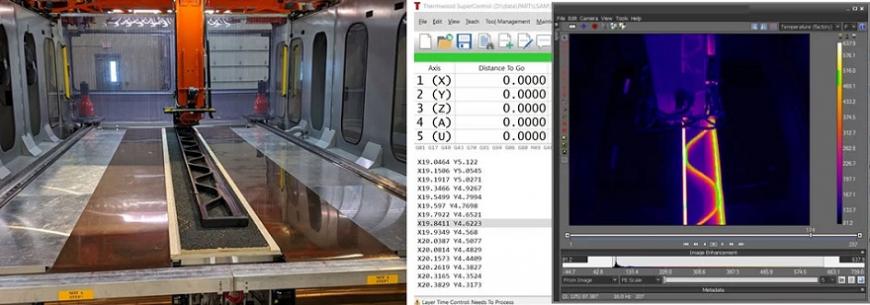

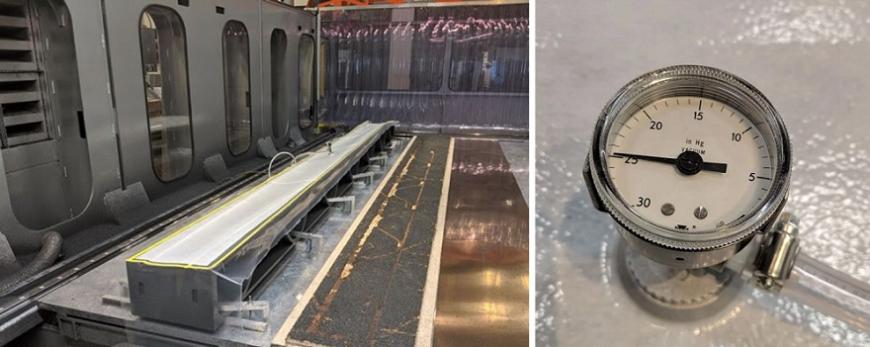

Производство оснастки для изготовления лопастей — очередная наглядная демонстрация возможностей гибридной аддитивно-субтрактивной системы LSAM (Large Scale Additive Manufacturing) разработки компании Thermwood. Крупноформатная установка полагается на технологию послойного наплавления полимерного прутка с дальнейшей механической обработкой. Для фрезерования используется та же установка, что и для выращивания. 3D-печать осуществляется головкой со шнековым экструдером, принимающим гранулированные пластики. В этом конкретном примере инженеры Thermwood испытали новый экструдер повышенной производительности с 60-миллиметровым хотэндом. Интересный момент: рабочую поверхность можно разместить как горизонтально, так и вертикально (см. иллюстрацию ниже), причем в последнем случае длину изделий теоретически можно масштабировать до бесконечности. Материалом послужил специально разработанный компанией Techmer вариант полиэфирсульфона с 25-процентным содержанием углеволоконного наполнителя. Выбор материала обусловлен необходимостью термической обработки при производстве композитных лопастей: готовая оснастка должна выдерживать давление до шести атмосфер при продолжительном нагревании в автоклаве до 182°С, должна быть цельной, чтобы держать вакуум, а среднеквадратичная шероховатость поверхностей не должна превышать 32. Таковы требования компании Bell. Ну и само собой, нижняя и верхняя части формы должны идеально стыковаться.Первая, нижняя половинка в свеженапечатанном виде весила 246 кг, хотя потеряла часть массы после механической обработки. На 3D-печать половинки потребовалось три часа и восемь минут, а на постобработку ушло около сорока часов. Производительность аддитивной системы с новым экструдером достигает 258 кг/ч, что несколько избыточно: на практике производительность уже зависит от используемого материала и размера печатаемого изделия, так как материал должен успевать остыть до определенной температуры перед нанесением нового слоя. Разработчики утверждают, что если выдерживать оптимальный рабочий режим, готовые изделия демонстрируют достаточно низкую газонепроницаемость даже без использования герметизирующих покрытий. Вторую половинку еще предстоит напечатать, после чего готовое изделие будет передано для завершения испытаний и на опытную эксплуатацию специалистам вертолетостроительного предприятия. Предыдущие проекты компании Thermwood включают крупноформатную 3D-печать оснастки для производства стеклопластиковых катеров и компонентов авиалайнеров Boeing-777X.Еще больше интересных статей

3D-печатный отель в Тульской области внесен в Книгу рекордов России

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В США собрали самый большой экструзионный 3D-принтер в мире

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Модель прикольная! Хвост я так...

А когда следующий драйвер слом...

Не-а...Они его в ацетоновой ба...

Доброго времени суток, столкну...

купил новый шаговый двигатель...

Разделение моделей это жуть, о...

Я получил доступ к принтеру и...