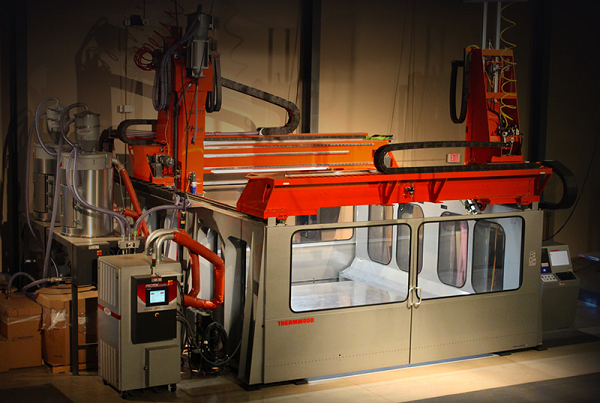

Аэрокосмическая корпорация Boeing применяет крупноформатные 3D-принтеры в производстве оснастки для изготовления компонентов авиалайнеров Boeing-777X. Четырехметровая углепластиковая деталь на иллюстрациях изготовлена на аддитивной установке LSAM за авторством Thermwood Corporation.

Вдохновением для крупноформатных 3D-принтеров от Thermwood стали

аддитивные установки BAAM, разработанные и производимые компанией Cincinnati Incorporated. BAAM эксплуатируются компанией Local Motors – первым в мире производителем

автомобилей и микроавтобусов с 3D-печатными кузовами. Обработка 3D-печатных заготовок осуществляется с помощью фрезерных систем производства Thermwood, что и натолкнуло инженеров этого предприятия на идею гибридной установки LSAM (Large Scale Additive Manufacturing), сочетающей 3D-печать с механической обработкой.

Формовочная оснастка на иллюстрациях напечатана целиком, одной деталью из АБС-пластика с 20-процентным содержанием углеволоконного наполнителя. Длина детали достигает четырех метров. Интересный момент: теоретически установка позволяет печатать изделия шириной в три метра, а длину можно нарастить до 30 метров, а то и выше. Дело в том, что изделия наращиваются не по вертикали, а по горизонтали (

см. видео). Другими словами, единственные ограничения – это размер цеха, окружающий ландшафт, а то и вообще кривизна Земли. На практике же приходится считаться с термоусадкой, ввиду чего крупногабаритные детали нередко печатаются по частям, а после склейки обрабатываются той же машиной. Характерный пример – полноразмерная мастер-модель катерного корпуса,

продемонстрированная осенью прошлого года.

Основной расходный материал – недорогой АБС-пластик, усиленный угле- или стекловолоконными добавками, хотя разработчики утверждают, что установка пригодна для 3D-печати конструкционными термопластами, такими как полиэфиримид (ПЭИ), полифениленсульфид (ПФС), полисульфон (ПСУ) и полиэфирсульфон ПЭСУ. Здесь все непросто, ведь в расчет необходимо брать не только более высокую температуру экструзии, но и необходимость в полноценной термокамере с регулируемой фоновой температурой. Так как последняя отсутствует, о качественной крупноформатной 3D-печати тем же полиэфирэфиркетоном (ПЭЭК) и другими полукристаллическими полимерами не может быть и речи. С другой стороны, в таких материалах нет острой необходимости, так как для текущих задач вполне походят и куда более дешевые композиционные материалы на основе АБС. Как это работает, смотрите в ролике:

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Прошу мне не надо, я сам всё н...

Да я рад что заработала все......

Когда GD в Marlin добавят по п...

принтер ender-3 поверхность за...

Купил на али два мотора.У одно...

Появилась горелая мкс 3.1 вооб...

Компания собирается закупать п...