Исследователи из ПНИПУ изучили образование трещин в костных имплантатах

Скаффолды — пористые каркасы, имитирующие структуру и свойства костной ткани. Скаффолды могут разрушаться и трескаться из-за ежедневных нагрузок, что негативно сказывается на заживлении травм. Ученые Пермского национального исследовательского политехнического университета изучили образование и распространение трещин в 3D-печатных скаффолдах при монотонных осевых нагрузках и выявили наиболее устойчивую к повреждениям модель.

На протяжении человеческой жизни кости и имплантаты испытывают различные нагрузки. Речь идет не только про физическую активность, даже в статичном вертикальном положении они подвергаются давлению. Под действием постоянных нагрузок возникает риск повреждения имплантированного скаффолда. Это приводит к ухудшению его способности поддерживать рост костной ткани и может стать причиной инфекций и воспаления из-за нарушения целостности каркаса, поэтому имплантаты должны быть устойчивы к нагрузкам.

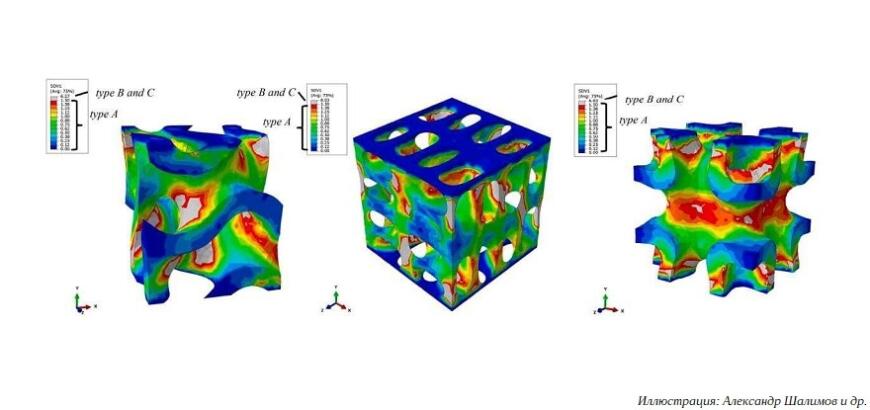

Различные структуры скаффолдов по-разному реагируют на разрушающие воздействия. Ученые Пермского политеха исследовали процессы образования трещин при растягивающих и сжимающих нагрузках на скаффолды разного строения, сообщает пресс-служба вуза.

Ученые рассмотрели четыре вида костных имплантатов с разными типами структур. Скаффолды выглядят как сложные сети повторяющихся элементов — поверхности, охватывающие необходимую площадь, не заполняя ее целиком и оставляя пустые пространства. Каждая модель отличается направлением этого узора.

Растягивающую и сжимающую нагрузку для каждого образца моделировали с помощью специального программного обеспечения, воссоздающего условия реального эксперимента с ростом трещин по произвольным путям. Политехники разработали алгоритм, позволяющий выделять зоны потенциального роста трещин.

«Мы проанализировали модели различных типов структур скаффолдов, созданных на основе наиболее часто используемых ячеек, и выяснили, что при прочих равных геометрических характеристиках процесс разрушения сильно зависит от строения пористой структуры», — рассказал заведующий научно-исследовательской лабораторией механики биосовместимых материалов и устройств Михаил Ташкинов.

Также оказалось, что чем выше жесткость изделий, тем выше вероятность возникновения трещин и разрушения структур при растяжении.

«На основе методов численного моделирования разрушения и распространения трещин можно выбрать структуру скаффолда, которая будет наиболее эффективна с точки зрения механического отклика при заданных нагрузках», — рассказал младший научный сотрудник научно-исследовательской лаборатории механики биосовместимых материалов и устройств Александр Шалимов.

Результаты исследования опубликованы в журнале Medical Engineering & Physics.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

МАЗ внедрил технологии 3D-печати в производство оснастки и опытно-конструкторские работы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Технология SLM 3D-печати ускоряет аэрокосмическое производство

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

#3Dврачам: поможем бороться с пандемией. Приглашаем присоединиться к движению «Мейкеры против COVID-19»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печатники, мейкеры и просто неравнодушные люди в России подключа...

Комментарии и вопросы

Скорейшего выздоровления!

Нафига мне форма? Ты картинки....

Спасибо, надеюсь что доедет…

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...