Исследование пермских ученых поможет повысить прочность и надежность протезов ног

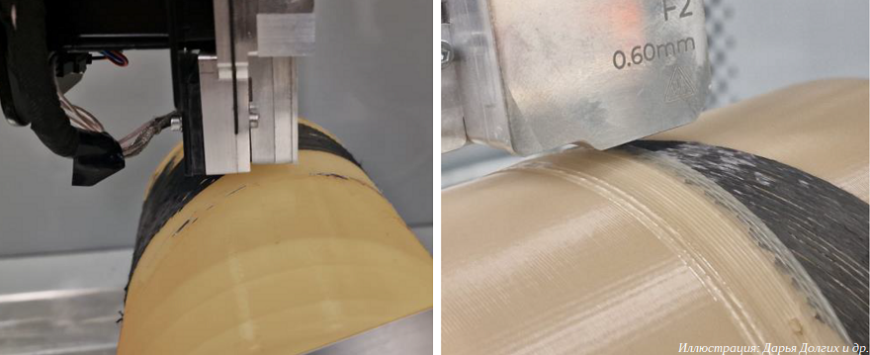

Ученые Пермского национального исследовательского политехнического университета разработали метод интеллектуального армирования, основанный на локальном внедрении углепластиковых нитей в наиболее нагруженные зоны индивидуальных 3D-печатных гильз. Технология основана на детальном компьютерном моделировании и позволяет усиливать конструкции там, где при ходьбе возникают максимальные механические напряжения.

3D-печать решает ключевую проблему неравномерного распределения нагрузок в культеприемной гильзе, возникающую из-за индивидуальной анатомии и ограничений традиционного производства. Аддитивное производство позволяет локально управлять геометрией, жесткостью и архитектурой гильз: изменять толщину стенок, вводить решетчатые или ауксетичные структуры, а также применять направленное армирование в зонах повышенных нагрузок, сообщает пресс-служба ПНИПУ на портале Naked Science.

«В качестве материала для армирования были выбраны углепластиковые нити, обладающие уникальным сочетанием критически важных свойств: они невероятно прочные и жесткие, но при этом очень легкие. Нить из такого углепластика диаметром всего 0,3 миллиметра выдерживает нагрузку до 520 МПа, в то время как предел прочности нейлона, из которого печатается гильза, составляет около 15,5 МПа. Именно это позволяет точечно усиливать конструкцию в самых слабых местах, не утяжеляя ее и сохраняя идеальное прилегание к телу пациента», — рассказала младшая научная сотрудница научно-исследовательской лаборатории механики биосовместимых материалов и устройств ПНИПУ Дарья Долгих.

По сути, технология создает для гильзы индивидуальный «цифровой скелет». Для этого на основе 3D-скана культи строится виртуальная модель и осуществляется расчет распределения давления при ходьбе. Таким образом выявляются участки максимальных нагрузок, где риски поломки наиболее высоки. В эти зоны встраивается каркас из тонких углепластиковых стержней.

«Наш подход позволяет гибко настраивать ключевые параметры усиления — количество углеродных нитей, шаг между ними и глубину залегания. Это обеспечивает оптимальное перераспределение нагрузок, когда углеродные волокна берут на себя основное механическое напряжение, предотвращая разрушение полимерного материала гильзы», — рассказал заведующий научно-исследовательской лабораторией механики биосовместимых материалов и устройств ПНИПУ Михаил Ташкинов.

После 3D-сканирования культевой области результаты загружаются в программу для расчета индивидуальной карты нагрузок. На этапе производства 3D-принтер автоматически вплетает армирующие стержни в наиболее уязвимые точки нейлоновой структуры. Расчеты показывают, что такая конфигурация снижает опасную нагрузку на пластик более чем на сорок процентов, делая гильзы чрезвычайно устойчивыми к разрушению при эксплуатации.

Разработка уже прошла этап комплексного компьютерного моделирования и представляет собой готовую методологию для внедрения в производство. В перспективе это может существенно улучшить качество жизни тысяч людей с ампутациями за счет повышения надежности и безопасности протезов.

Доклад научной команды опубликован в издании Bulletin of the Russian Academy of Sciences: Physics.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

В МАИ разработали стабилизатор антенн беспилотников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ivilol сворачивает поставки 3D-принтеров UlTi

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

#3Dврачам: поможем бороться с пандемией. Приглашаем присоединиться к движению «Мейкеры против COVID-19»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печатники, мейкеры и просто неравнодушные люди в России подключа...

Комментарии и вопросы

На данный момент, все баги я у...

Также как и на всех остальных....

Очень рад, что люди, имеющие п...

Добрый день! Только тольк...

Решил я обзавестись BLtouch дл...

Модель машиныAnycubic Kobra 3...

Подскажите в чем может быть пр...