Австрийские ученые разрабатывают технологию светодиодной 3D-печати металлами

Ученые Грацского технического университета разрабатывают новую технологию 3D-печати металлических изделий, основанную на селективном наплавлении порошковых металлов и сплавов с помощью мощных светодиодных излучателей. Технология получила название SLEDM (Selective LED-based Melting).

Проект реализуется исследователями из Института производственной инженерии Грацкого университета под руководством директора института, доктора технических наук Франца Хааса. Разрабатываемая технология должна стать более дешевой, производительной и безопасной альтернативой селективному лазерному и электронно-лучевому спеканию и наплавлению металлопорошковых композиций (DMLS/SLM/EBM). Подробностей пока мало, но известно, что система будет использовать порошковые материалы и выращивать изделия не «снизу вверх», а «сверху вниз».

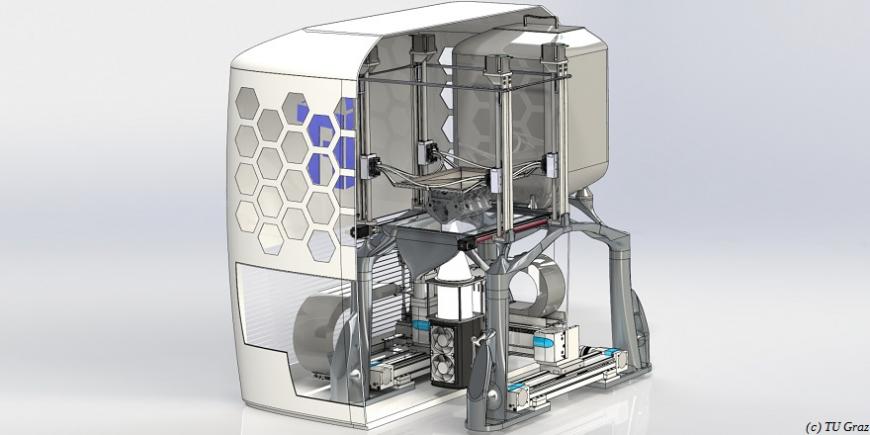

Как следует из иллюстрации, световой модуль планируется устанавливать под областью построения аналогично большинству современных стереолитографических 3D-принтеров, а кинематика системы позиционирования основана на схеме параллельного робота с четырьмя направляющими. «Перевернутая» схема может показаться странной для порошкового 3D-принтера, но объясняется очень просто: в течение всего рабочего процесса модель будет доступна для параллельной механической обработки, так как изделие не будет скрыто в массе остаточного порошка.

Ключевой составляющей разработки должны стать мощные светодиодные излучатели, специально адаптированные под цели проекта компанией Preworks GmbH. Световой модуль в комбинации с фокусирующей оптикой должен давать регулируемый пучок с диаметром пятна от 0,05 до 20 миллиметров. Малый диаметр позволит добиваться высокого разрешения поверхностей и детализации мелких частей и объектов ради снижения затрат на постобработку, а пятно большого диаметра позволит осуществлять менее точную, но более быструю штриховку внутренних поверхностей с целью повышения производительности. Аналогичная методика используется и в существующих лазерных системах.

На какой именно стадии находится проект — не сообщается, но команда уже подала заявку на патент. На роль испытателя демонстратора технологии рассматривается Грацкий медицинский университет, в октябре прошлого года открывший собственную лабораторию 3D-печати медицинских изделий. Новую производственную технологию планируется испытать на примере биорезорбируемых металлических имплантатов, например фиксирующих винтов из магниевых сплавов.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Еще больше интересных статей

В СПбПУ разработали метод 3D-печати изделий с комбинированием металлов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Студентки МФТИ сконструировали бюджетный прибор для автоматизации химических исследований

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Иваныч! Ты бросай эту тезу нас...

Как купить?

никогда эту модель не видел на...

-Купил Anycubic Cobra 2 Neo, з...

Есть желание изготовить ролики...

Всем привет. Небольшая предыст...

Подскажите, пожалуйста, что не...