Arevo анонсировала новый 3D-принтер для печати армированными полимерами, планирует построить огромную аддитивную фабрику

Калифорнийская компания Arevo анонсировала новый, более производительный вариант необычной аддитивной системы, полагающейся на лазерное наплавление филамента из конструкционного термопласта, армированного непрерывным волокном, и заявила о намерении наладить масштабное аддитивное производство композитных изделий на заказ. Рассказываем о сути разработки и амбициозных планах.

Новая система, получившая название Aqua 2, отличается повышенной производительностью, печатая примерно в четыре раза быстрее оригинальной модели. Рабочий объем аддитивной установки достигает одного кубического метра. Анонс нового 3D-принтера послужил отправной точкой для инвестиционного раунда B, добавившего в копилку предприятия еще двадцать пять миллионов долларов до общей суммы вложенных средств в районе $60 млн. Есть и другие источники финансирования: компания уже работает на коммерческом рынке, предлагая услуги по 3D-печати изделий из композитных материалов для строительной отрасли, аэрокосмического сектора, тяжелой промышленности, производителей потребительских товаров. В общем, всех, у кого есть желание и деньги.

В июле этого года стартап запустил краудфандинговую кампанию на площадке Indiegogo — прием заказов на два варианта велосипедов Superstrata, обычный и со вспомогательным электроприводом, с кастомизируемыми рамами, подгоняемыми под форму тела индивидуальных пользователей. Минимальную планку в сто тысяч долларов стартап преодолел менее чем за три минуты, а на текущий момент сумма превышает четыре миллиона долларов с более чем двумя с половиной тысячами заказчиков. Рамы предполагается производить на аддитивных установках собственной разработки, печатающих полимерами с высоким содержанием непрерывного армирующего волокна. Но давайте немножко разберемся в сути разработки.

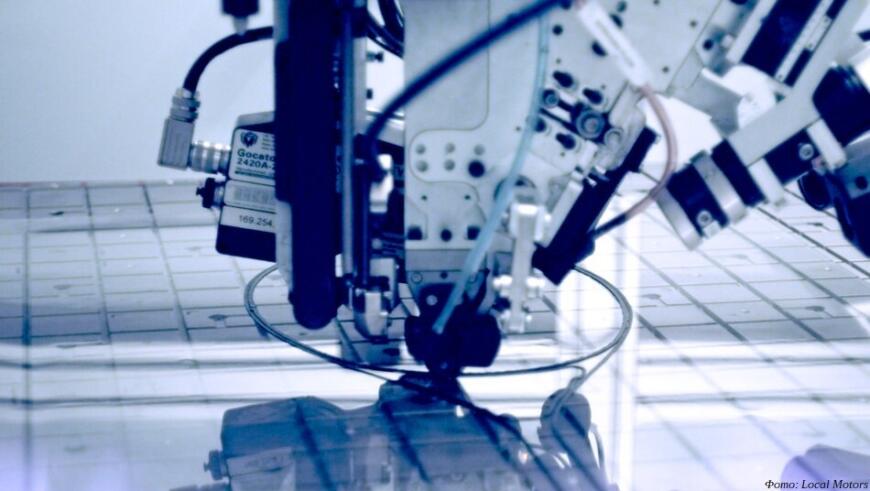

3D-печать армированными термопластами развивается уже несколько лет и доступна как в промышленном, так и настольном сегменте. В число наиболее впечатляющих промышленных вариантов входят крупноформатные аддитивные установки BAAM (Big Area Additive Manufacturing, на иллюстрации ниже) от Cincinnati Incorporated, используемые компанией Local Motors в производстве композитных автомобильных кузовов, и гибридные аддитивно-субтрактивные системы семейства LSAM (Large Scale Additive Manufacturing) за авторством Thermwood Corporation. Ради повышения производительности такое оборудование использует полимерные и композиционные грануляты, однако владельцам настольных 3D-принтеров доступен растущий ассортимент угле- и стеклонаполненных филаментов на основе разных полимеров.

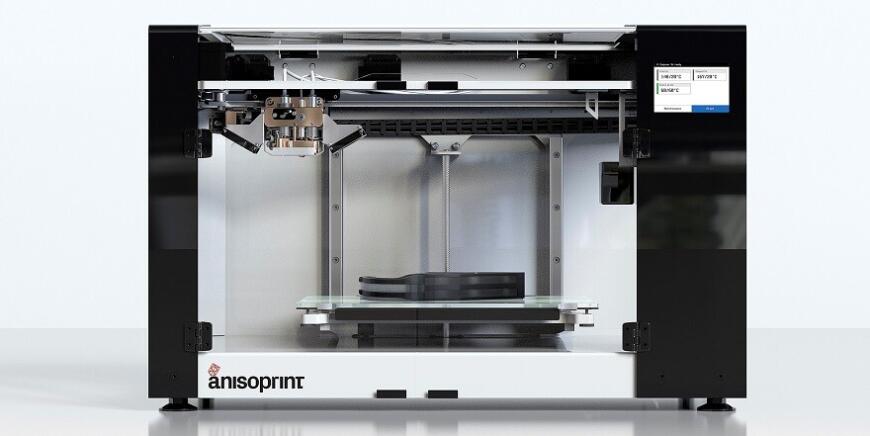

Хотя подобные композиционные материалы и дают прирост в плане физико-механических характеристик, польза ограничивается использованием коротких волокон. Полный потенциал можно реализовать только при использовании непрерывного армирующего волокна, и такие аддитивные системы тоже существуют: настольный сегмент представлен как минимум двумя производителями — американской Markforged и российско-люксембургской Anisoprint (на иллюстрации ниже). В число более экзотичных вариантов входит технология CFCSM (Continuous Fiber Composites Smart Manufacturing) итальянской команды +Lab с использованием фотополимеров и реактопластов, но это уже другая история.

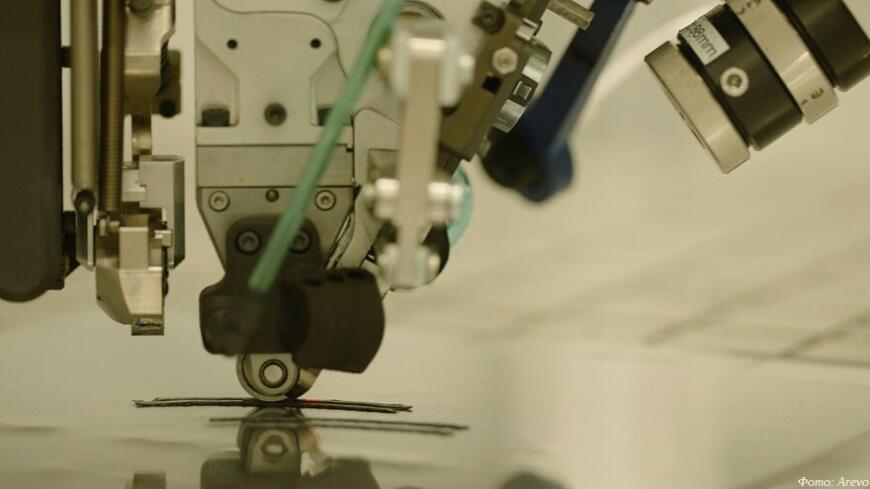

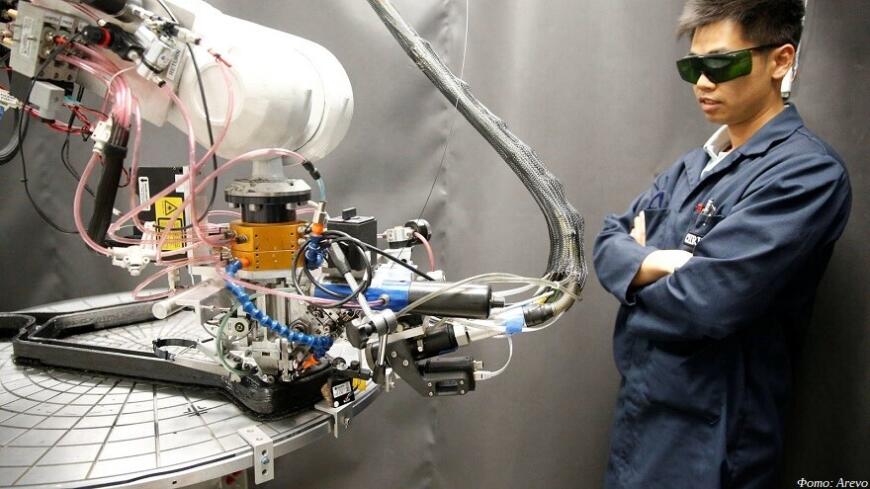

Казалось бы, все уже придумано, но нет. В разработке Arevo есть несколько интересных моментов. Как и многие аддитивные системы промышленного назначения, 3D-принтеры семейства Aqua используют в качестве системы позиционирования многоосевые роботы-манипуляторы, однако метод нанесения материала кардинальным образом отличается от экструзионных систем, печатающих филаментами и гранулятами. Здесь тоже используется филамент, но плавление осуществляется не хотэндом с нагревательным элементом, а лазерным излучателем, благодаря чему достигается как высокая производительность, так и надежность — раз нет экструдера, то не приходится волноваться о забивании и износе сопла, а долю армирующего волокна в филаменте можно нарастить. Очевидно, для плотной укладки слоев этого мало, поэтому расплав прессуется роликом, вдавливающим материал в полости и обеспечивающим удельную плотность свыше 99%.

Но и это еще не все. Высокая энерговооруженность системы позволяет работать с тугоплавкими конструкционными термопластами, поэтому стандартным расходным материалом служит филамент-препрег из полиэфирэфиркетона (ПЭЭК, PEEK) с 50-процентным содержанием непрерывного углеволокна. Наконец, использование многоосевого манипулятора позволяет с высокой степенью свободы укладывать слои внахлест, тем самым повышая изотропность и более равномерно распределяя прочность изделий в разных направлениях нагрузки.

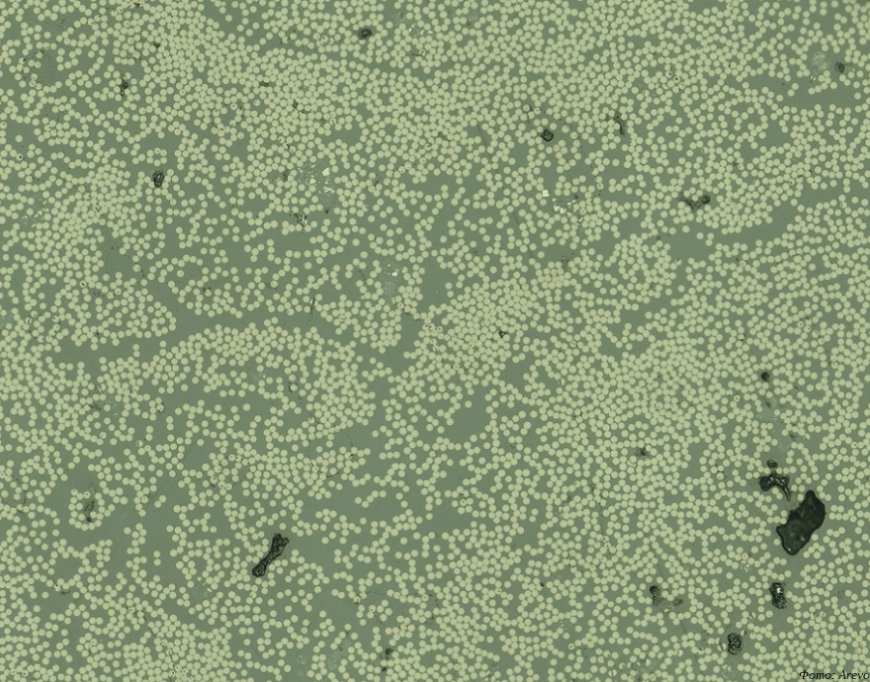

Срез типичного филамента, используемого аддитивными системами от Arevo

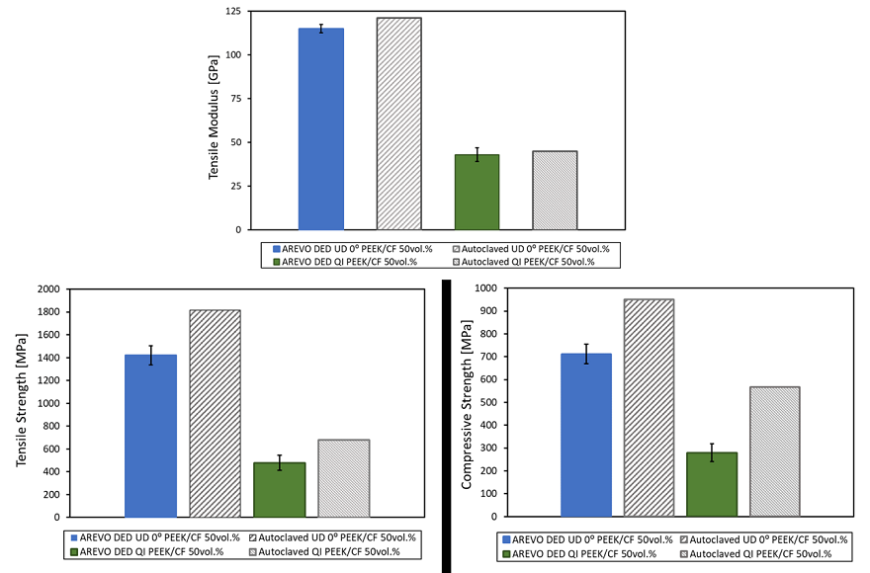

Если верить представленным данным, механические характеристики протестированных 3D-печатных образцов с однонаправленной укладкой волокон значительно превышают показатели напечатанных на FDM 3D-принтере образцов из нейлона с 35-процентным содержанием рубленого углеволокна: более чем в четырнадцать раз по модулю упругости и более чем в двадцать два раза по пределу прочности. Если же сравнивать с прошедшими термообработку в автоклаве углепластиковыми образцами из ПЭЭК с эквивалентным содержанием карбона, то необработанные 3D-печатные изделия от Arevo проигрывают по прочности на разрыв и сжатие примерно на 30% при почти эквивалентном модуле упругости, и это очень хороший результат. Доклад с подробным описанием испытаний доступен по этой ссылке.

Пока что Arevo не горит желанием предлагать аддитивные системы на продажу, предпочитая монетизировать наработки через производство 3D-печатных товаров и комплектующих. Планы у компании грандиозные: в начале лета Arevo заявила о намерении создать предприятие по быстрому аддитивному производству композитных изделий сложной геометрической формы на заказ с «сотнями производственных систем в центре пока еще не анонсированного азиатского города». Основой проекта как раз послужит аддитивная система второго поколения.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Онлайн-репозиторий 3D-моделей Thingiverse сменил собственника

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подтверждена прямая совместимость «КОМПАС-3D» v24 и ОС «Альт»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Другое. Очень сильно другое.У....

И что для вас "доступная цена"...

А вы думаете, мы не делаем так...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...